一种盐酸介质中锌缓蚀剂的研究

陈燕敏 王 雨 秦晓涛 白雪纯 王 卓 李嫚碟

(郑州师范学院化学化工学院,河南 郑州 450044)

0 引言

金属锌有很大的负极电势,在水溶液或干燥的空气中由于表面生成一层氧化锌膜而呈现出很好的耐腐蚀性,镀锌成为工业生产中常用的防腐蚀方法[1,2]。但氧化锌是两性的,酸性或碱性溶液中会发生反应,致使膜层被破坏。因此,开发和研究锌缓蚀剂是很重要的一个研究方向[3-5]。

锌电极的汞齐化是沿用已久的缓蚀措施,铬酸盐、亚硝酸盐也曾成功用于锌的保护。但由于汞有剧毒,铬酸盐和亚硝酸盐会造成环境污染,它们的应用受到了很大的限制[6]。随后赵丽报道三乙醇胺、水杨醛对金属锌有缓蚀作用,但单独使用效果不理想,缓蚀率分别为15.4%、69.1%,而当两者以2:3复合后,缓蚀率提升到了84.2%[7]。

基于以上背景,本文以苯扎溴铵(DDBAB)和溴代十六烷基吡啶(HPDB)为原料,采用失重法研究了两个单组分在3%HCl溶液中对金属锌的缓蚀性能,通过正交实验研制出一种性能优良的二元复合缓蚀剂,通过改变缓蚀剂浓度、介质盐酸浓度、温度和时间探究了该复合药剂缓蚀性能的影响因素。

1 实验部分

1.1 实验药品和仪器

药品:苯扎溴铵(AR)、溴代十六烷基吡啶(AR),上海麦克林生化科技有限公司;盐酸(AR)、丙酮(AR)、无水乙醇(AR),河南中良科学仪器有限公司;锌片,杭州冠洁工业清洗水处理科技有限公司。

仪器:EL304-IC分析天平,梅特勒-托利多仪器(上海)有限公司;YCX-4恒温水浴锅,金坛市城西峥嵘实验化学仪器厂;400#、800#、1200#砂纸,河南中良科学仪器有限公司。

1.2 实验方法

1.2.1 缓蚀剂

(1)分别将5.0g苯扎溴铵、在50℃水中溶解,定容到1000mL,稀释10倍后得到质量浓度为0.5g/L的DDBAB溶液;

(2)将4.0g溴代十六烷基吡啶在50℃水中溶解,定容到1000mL,稀释10倍后得到质量浓度为0.4 g/L的HPDB溶液;

(3)按照不同比例将苯扎溴铵和溴代十六烷基吡啶混合得到配比不同的复合缓蚀剂。

1.2.2 失重法

(1)锌试片的预处理

依次用400#、800#、1200#砂纸打磨锌片(50×25×2mm)表面,再用丙酮、乙醇、蒸馏水进行清洗,吸水纸擦拭干净后放入干燥器中静置4h,分析天平称量后待用;

(2)静态挂片

将干燥后的锌试片分别浸泡在含不同质量浓度缓蚀剂的HCl溶液中,恒温一定时间后取出,洗涤、干燥至恒重后再次称重。每个锌试样测定3次,计算平均值以减少误差,腐蚀速率ν和缓蚀效率η根据下式计算:

式中:m和m0分别是浸泡试片和酸洗空白试片的质量损失平均值,g;s,试片的表面积,cm2;ρ,试片的密度,g·cm-3;t,试验时间,h;8760,与1年相当的小时数,h·a-1;10,与1 cm相当的毫米数,mm·cm-1;v0和v1分别为未添加和添加缓蚀剂锌片的腐蚀速率,mm·a-1。

2 结果与讨论

2.1 单组分缓蚀性能

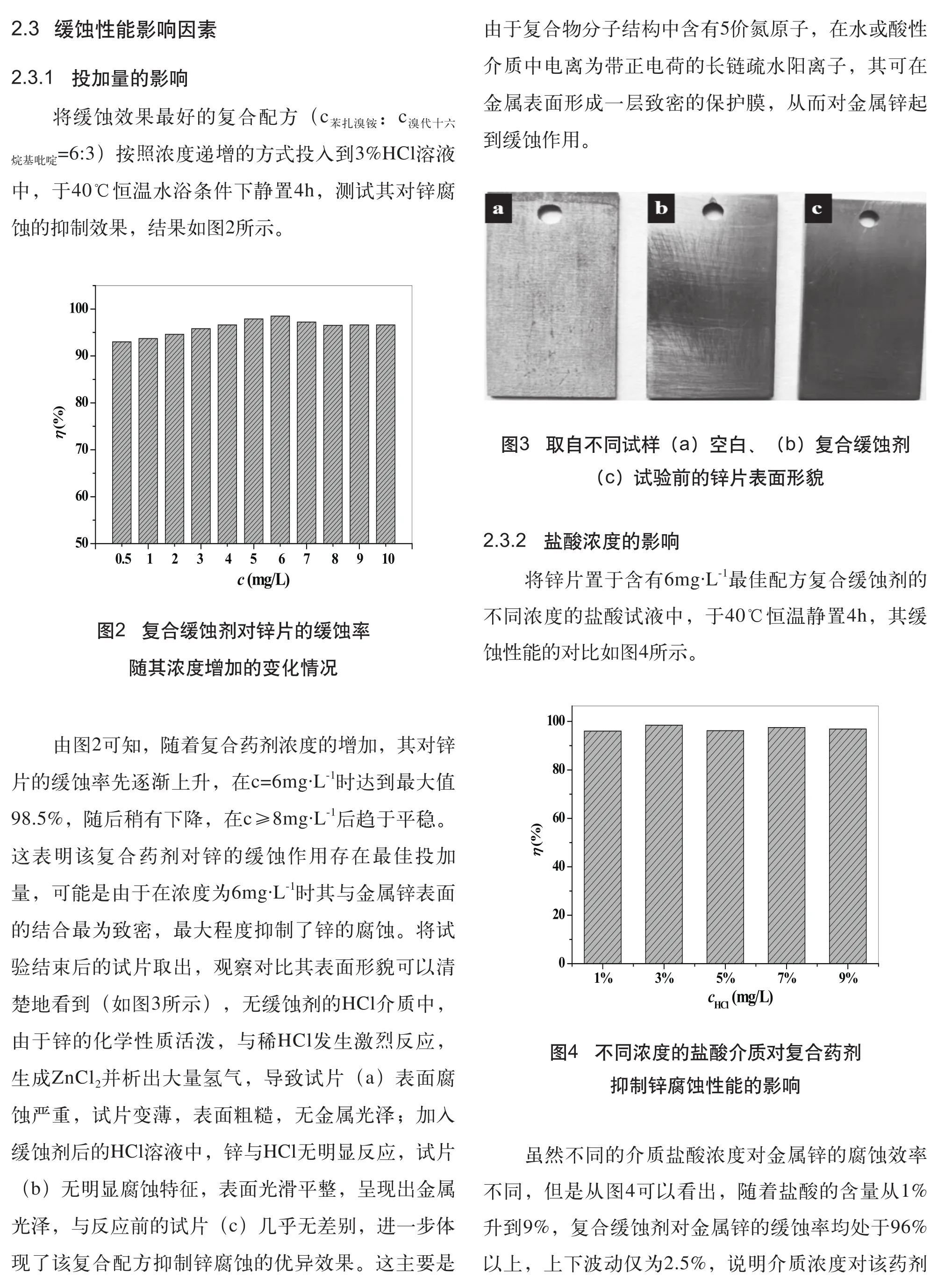

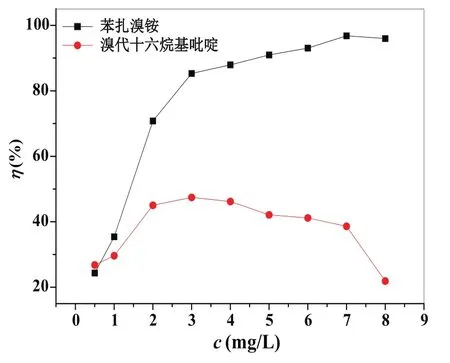

3%盐酸介质中分别加入不同浓度的苯扎溴铵、溴代十六烷基吡啶单组份缓蚀剂,于40℃恒温水浴下挂片4h,通过称量试验前后锌片的质量损失来计算锌的腐蚀率,进而得到两种药剂对锌的缓蚀率,其结果如图1所示。

由图1可以看出,随着浓度的逐渐升高,两者的缓蚀率均呈上升趋势,当c=3mg·L-1时,溴代十六烷基吡啶达到最大值47.5%。继续加大浓度,溴代十六烷基吡啶对锌的缓蚀率开始下降,这可能是由于溴代十六烷基吡啶与锌表面结合成膜的过程存在阈值效应;而苯扎溴铵仍在缓慢上升,在c=7mg·L-1时达到最大96.8%,随后趋于平稳,即苯扎溴铵与锌表面的结合达到了饱和。

图1 苯扎溴铵和溴代十六烷基吡啶对锌片的缓蚀率随其浓度增加的变化情况

另外,由图还可以明显看出,苯扎溴铵对锌的缓蚀率在浓度高于3mg·L-1时均处于90%以上,而溴代十六烷基吡啶的缓蚀率则不足50%,前者在抑制锌的腐蚀方面大大优于后者。

2.2 复合缓蚀剂

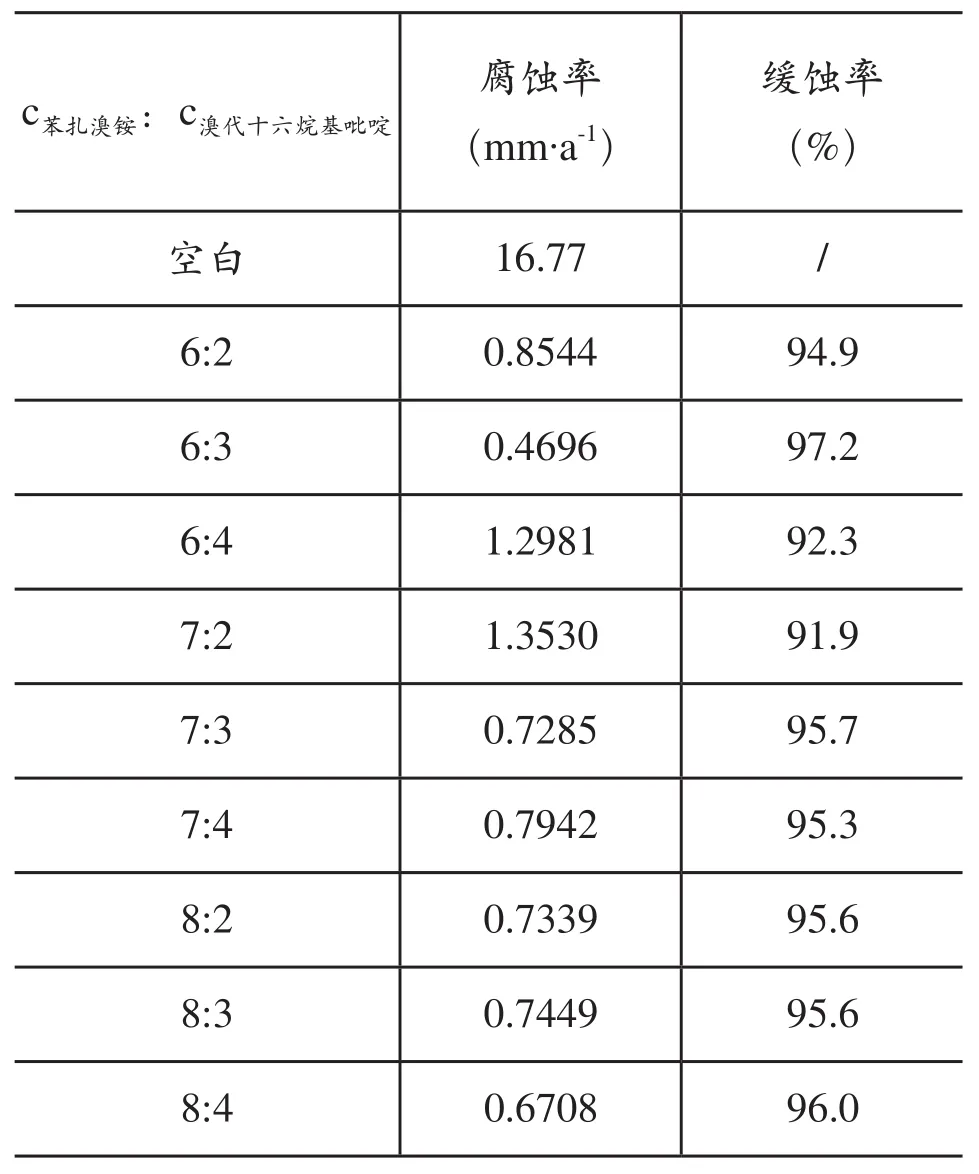

通过上述讨论可以确定苯扎溴铵在6~8mg·L-1、溴代十六烷基吡啶在2~4mg·L-1浓度范围内对金属锌具有较好的缓蚀性能,因此将两种单组分药剂进行正交复配,利用两者之间的相互协同作用进一步改善和提高其缓蚀性能。在3%盐酸介质溶液中投加不同比例的复合药剂,复合配方总浓度均为7mg·L-1,以此筛选出最佳配方,并可与缓蚀性能较好的单组分苯扎溴铵在同等投加量下的缓蚀率做对比。正交设计的9种复合药剂对锌的腐蚀率和缓蚀率如表1所示,正交结果分析如表2所示。

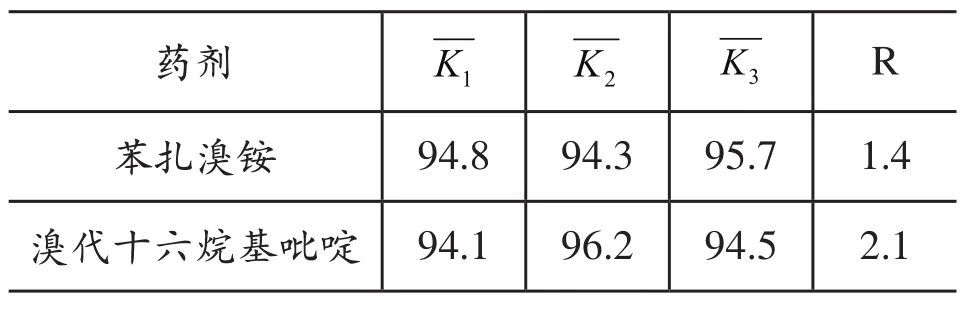

表2 结果分析

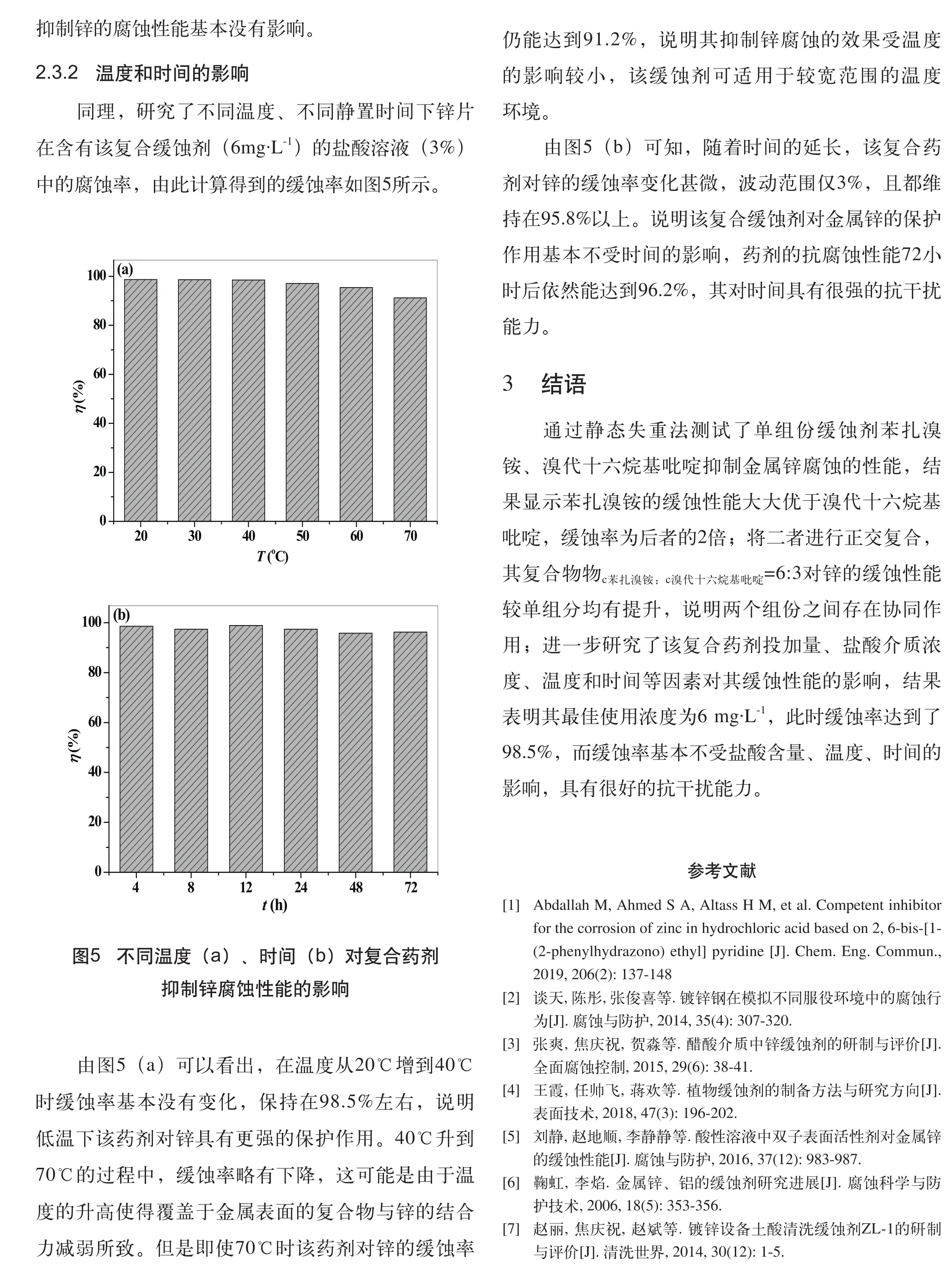

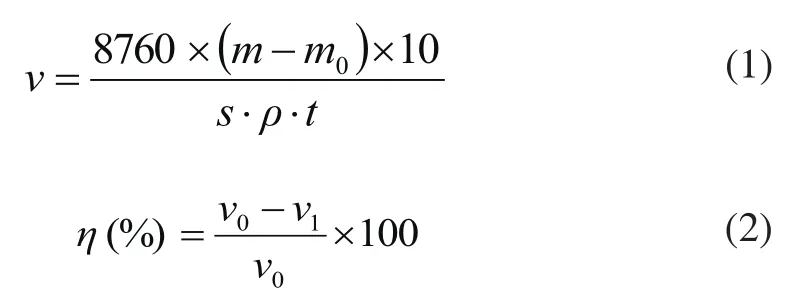

由表1可知,9种配比不同的复合缓蚀剂的缓蚀率均在90%以上,其中c苯扎溴铵:c溴代十六烷基吡啶=6:3时性能最好,对锌的缓蚀率达到了97.2%。该复合配方略优于同等浓度下苯扎溴铵的缓蚀性能,与溴代十六烷基吡啶相比,缓蚀率增大了58.6%,性能大幅度提升,这表明该复合比例下两组分间发生了协同增效作用。

表1 苯扎溴铵和溴代十六烷基吡啶复合液缓蚀率(40℃、3%盐酸、4 h)