可陶瓷化硅橡胶材料研究进展

侯政良,陈宇宁,张 磊,赵陆翔,白彦江

(1 海军装备部,内蒙古 呼和浩特 010000;2 内蒙合成化工研究所,内蒙古 呼和浩特 010000)

硅橡胶的燃烧具有放热速率低、燃烧速度慢、没有熔体滴落和有毒气体释放等优点,作为防火材料具有较好的应用前景[1-3]。然而,硅橡胶燃烧后生成二氧化硅粉末而失去机械支撑作用,不利于维持火焰中电线电缆蒙皮的防火性能。基于这一点,2004年Hanu等[4]研制了陶瓷化硅橡胶,通过加入硅酸盐作为成瓷填料,与硅橡胶燃烧分解产生的SiO2在高温的环境下生成坚硬自支撑的陶瓷体,其具有一定的强度且可抵抗明火烧蚀,为阻燃硅橡胶材料的研究生产提供了新的思路。之后针对陶瓷化硅橡胶开展了一些探索应用[5-8],本文对相关研究进展进行了综述。

1 硅橡胶材料成瓷机理

国内外一些课题组就陶瓷化硅橡胶的成瓷机理展开了研究[9-12],目前较为普遍被接受的观点认为高温下硅橡胶分解产生SiO2,与熔融后的成瓷填料或成瓷填料/助熔剂体系发生共晶反应形成陶瓷体。

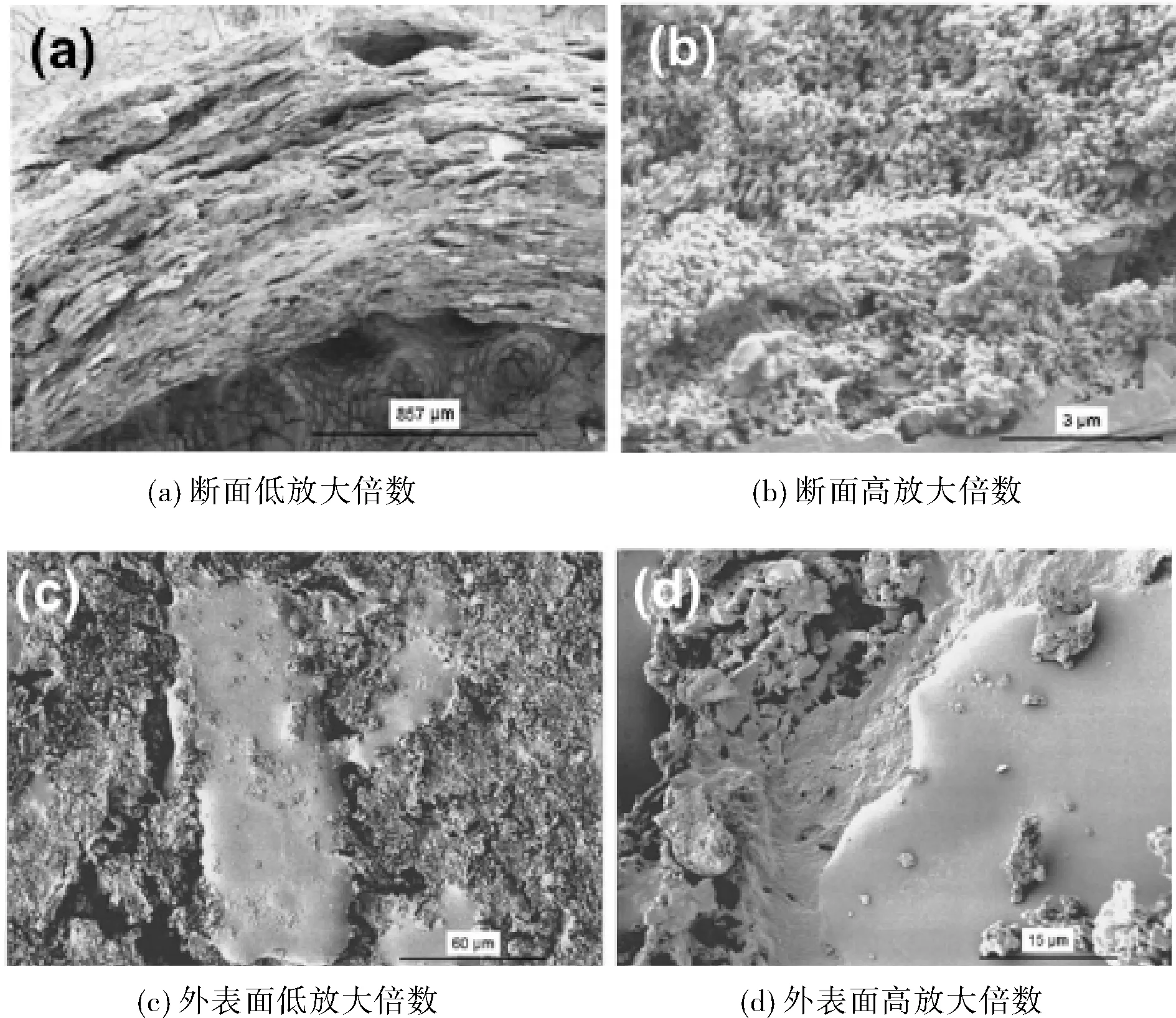

Mansouri等[9]对陶瓷化硅橡胶的成瓷机理进行了研究。在硅橡胶体系中加入20%白云母制备电缆绝缘套,进行AS/NZS 3013:1995火焰实验,空气气氛下,1050 ℃中燃烧30 min后用水流喷射。扫描电子显微镜(SEM)照片(图1)显示火焰试验之后电缆绝缘套靠近外表面部分呈现多层结构,白云母颗粒以分散相的形式存在,硅橡胶分解产生的SiO2构成了连续相,两者交界处形成了部分熔融物。

图1 燃烧实验之后绝缘套断面微观结构[9]

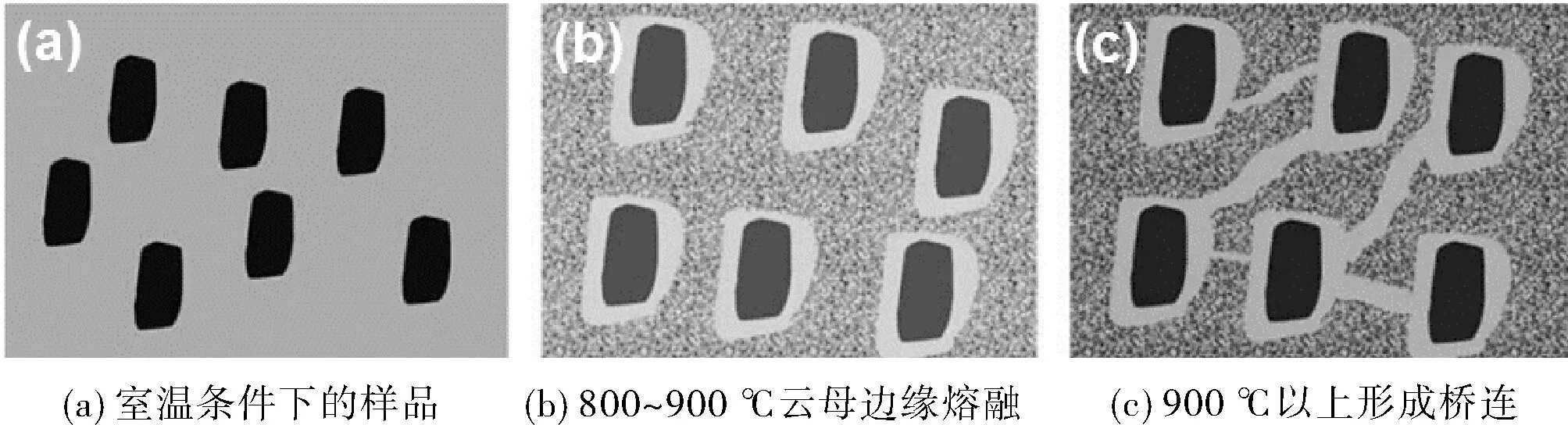

根据以上现象作者提出了陶瓷化过程的机理(图2),常温下硅橡胶基体与云母颗粒存在明显的分界,800~900 ℃时云母与SiO2发生共晶反应在界面处形成液相,当温度达到900 ℃以上时液相渗透进入SiO2基体中将各分散相连接起来,形成桥连结构。

图2 陶瓷化机理示意图[9]

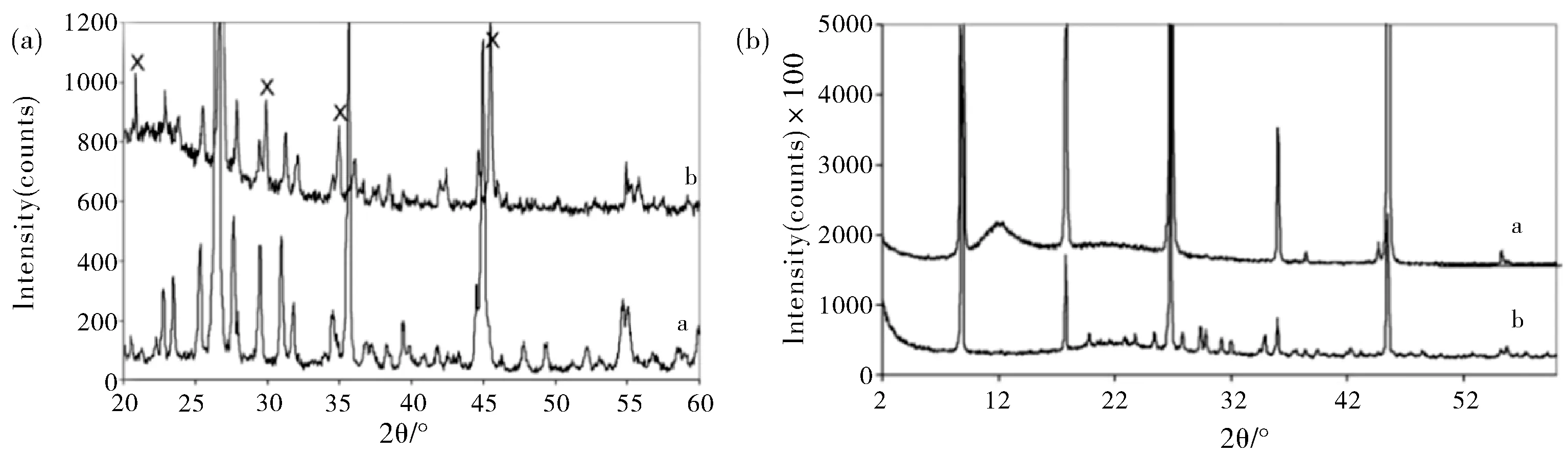

在Mansouri的另一篇文章中,作者采用X射线衍射(XRD)对白云母以及白云母/硅橡胶体系进行了表征,结果如图3所示[10]。图3a对比了白云母填料以及白云母/硅橡胶复合体系在600 ℃下处理后的XRD谱图,与填料相比,高温处理后复合体系在22°左右处出现一个无定形结构的特征峰,在21°、29.5°、34.5°、36~37°、39~40°、45°和50°出现了新的特征峰,以上结果均表明白云母和硅橡胶在高温处理之后会发生反应形成新的结构。从图3b中可以看出,与未处理的样品对比,1000 ℃下处理后白云母/硅橡胶体系的XRD谱图中12°处的特征峰消失了,该峰归属于SiO2,结合图3a的结果,可知陶瓷化过程中云母与SiO2反应通过共晶反应形成了陶瓷体结构。

图3 (a)600 ℃处理后白云母(图中标记a)和白云母/硅橡胶复合体系(图中标记b)的XRD谱图,(b) 1000 ℃处理前(图中标记a)和处理后(图中标记b)的白云母/硅橡胶复合体系的XRD谱图[10]

2 硅橡胶材料成瓷填料和助熔剂

2.1 成瓷填料

2.1.1 成瓷填料的种类

成瓷填料的主要作用是与基体的分解产物发生反应,完成有机物向无机物的转变形成陶瓷体。目前使用较为广泛的成瓷填料主要是层状硅酸盐,包括云母、硅灰石、高岭土等[4,13-20],其中云母和硅灰石是应用较多的两种。云母是一种化学惰性物质,其熔点较高且具有较好的热稳定性。常见的两个品种为白云母(理想组成KAl2(Si3Al)O10(OH)2,双八面体结构)和金云母(KMg3(Si3Al)O10(OH)2,三八面体结构)。与白云母相比,金云母加入会使得体系强度更高,但是高温烧结形成陶瓷体后收缩率更大。硅灰石(理论化学组成为CaO·SiO2)具有针状晶体结构,其长径比为1/1~2/1,纵横比(尺寸与厚度的比值)可以达到15。

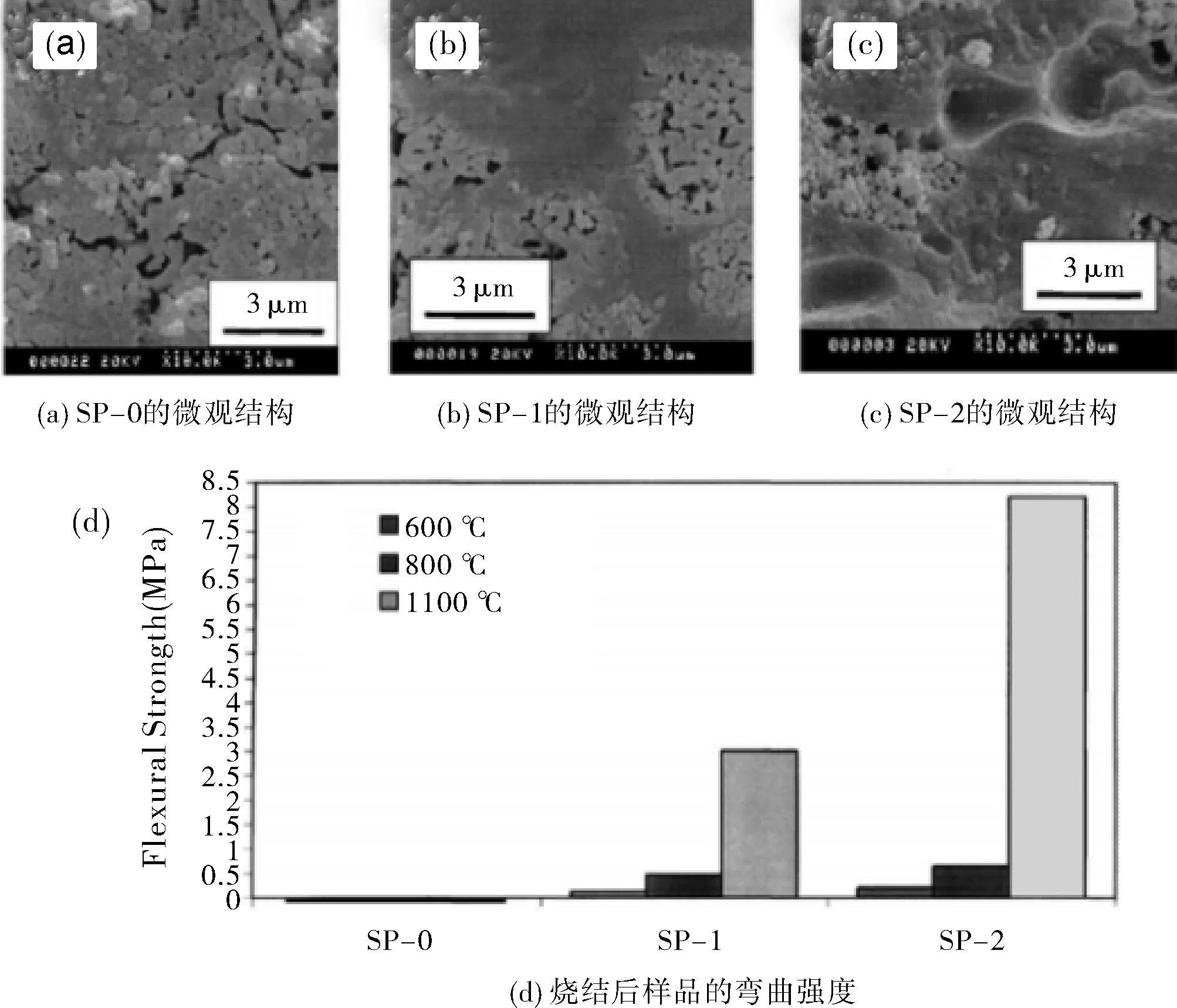

2004年,Hanu等[4]在硅橡胶体系中分别加入两种硅酸盐填料(分别属于K2O-Al2O3-SiO2和K2O-MgO-Al2O3-SiO2体系)制备陶瓷化硅橡胶(命名为SP-1和SP-2)。将未添加填料的样品(命名为SP-0)在1100 ℃下进行烧结,对比烧结前样品的红外谱图,烧结后样品的谱图中表征C-H伸缩振动以及Si-CH3变形振动的峰消失,XRD测试结果表明生成了无定型SiO2,而SEM照片显示生成的SiO2较为松散(图4a)。SP-1和SP-2高温烧结后的SEM照片(图4b和c)显示,当填料与分解产生的SiO2接触时,填料周围变圆,两者发生了反应形成更加致密的陶瓷体结构,因此烧结后SP-1和SP-2强度远高于SP-0(图4d)。

图4 烧结之后样品的微观结构和性能[4]

郝葆华[13-14]以云母、硅灰石、高岭土、蒙脱土和莫来石作为成瓷填料制备陶瓷化硅橡胶,对比了不同填料的影响。添加成瓷填料烧结后样品三点弯曲强度得到明显提升,其中添加云母时三点弯曲强度最大,达到5.10 MPa。单独以云母作为成瓷填料时,随着其含量的增大,体系的初始热分解温度和质量残余率上升,烧结后样品的三点弯曲强度先上升后趋于稳定,添加量为20%~50%时体系的三点弯曲强度维持在5 MPa左右。采用普通硅灰石作为成瓷填料时,其含量的增加同样使得热分解温度,残余物质量,氧指数和烧结后的三点弯曲强度提升。

王煜等[15]以甲基乙烯基硅橡胶为基体,玻璃粉为助溶剂,氟金云母为成瓷填料,在1000 ℃下烧结制备陶瓷化硅橡胶,考察氟金云母的含量对其结构和性能的影响。氟金云母含量从10份增大到50份,未瓷化硅橡胶样品的拉伸强度和起始热分解温度先上升后下降,后者的变化规律主要源于氟金云母自身的隔热特性以及所含金属离子对硅橡胶分解的催化这两个因素的共同作用。氟金云母含量的增大有利于成瓷过程的进行,但是其含量太大时,玻璃粉熔融后不足以将氟金云母全部包裹,会影响陶瓷体的致密程度。因此,随着氟金云母含量从10份增大到50份,陶瓷化硅橡胶的三点弯曲强度和冲击强度呈现先上升后下降的趋势。

为了提高硅橡胶基复合材料的耐烧蚀性能,Yu等[16]在甲基乙烯基硅橡胶中添加了陶瓷纤维(主要成分为AlSiO3)和硅灰石(主要成分为CaSiO3),氧乙炔烧蚀(温度可达1800 ℃)之后对表面形成的陶瓷层进行表征。SEM照片表明未添加陶瓷纤维和硅灰石的样品呈现多孔疏松结构,加入陶瓷纤维和硅灰石之后陶瓷层的致密程度上升,且随着添加量增大更加明显。对陶瓷纤维、硅灰石和陶瓷层的XRD谱图进行对比,陶瓷层中硅灰石的相关峰强度下降,表明其部分参与反应形成了陶瓷层;陶瓷层的谱图中在19.2°、21.67°和25.53°处出现了新的峰,表明SiO2和残余碳的形成。陶瓷纤维和硅灰石加入后形成致密的陶瓷体有利于防止热流进入造成材料降解,但是由于硅灰石的热导率(2.5 W/(m·K))大于陶瓷纤维的数值(0.128 W/(m·K)),因此当体系中硅灰石占比太高时反而会对烧蚀率产生不利影响。

各种成瓷填料的组成和结构不同,与硅橡胶基体烧结形成的陶瓷体性能有所区别,不同成瓷填料复配可能会有利于陶瓷化硅橡胶综合性能的提升。

郝葆华[14]研究发现硅灰石的加入有利于提升硅橡胶体系的热稳定性,而云母加入使得高温烧结后强度更高,当硅灰石和云母(质量比为7/3)复配时,陶瓷化硅橡胶具有良好的综合性能,弯曲强度达到6.25 MPa。王聪鹏[17]认为白云母的片层结构有利于形成坚固的陶瓷体,硅灰石/白云母复配时有利于强化陶瓷体,硅藻土微孔结构有利于基体分解时气体的排出,提高陶瓷体的尺寸稳定性。当325目白云母、800目白云母、硅灰石和硅藻土质量比为3:3:2:0.89时陶瓷化硅橡胶的综合性能最佳。需要注意的是并非所有的复配都会提升陶瓷化硅橡胶的综合性能,在李陈的研究中,由于所用煅烧黏土和白云母的熔点(分别为1000 ℃和900 ℃)不同,两种填料复配时升温过程中熔化的先后顺序使得陶瓷体的完整性较差[18]。

2.1.2 成瓷填料的的粒径

制备陶瓷化聚合物时,成瓷填料的粒径需要进行优化,粒径太小时,虽然复合材料体系强度较高,但是烧结后陶瓷体容易收缩破裂;而粒径太大对复合材料的力学性能和加工性能会产生不利的影响。

Hanu等[21]研究了白云母的粒径对陶瓷化硅橡胶性能的影响,两种云母的粒径分别为95 μm和7 μm,相应制备得到的陶瓷化硅橡胶分别命名为SiGA1和SiGA2。与未添加白云母的样品(命名为Si_O)相比,添加白云母的样品烧结后强度明显提高,且白云母粒径越小这种提升越明显。SiGA1断面中存在明显的白云母颗粒和SiO2结构,白云母边缘存在少量液相区(图5b),SiGA2断面中液相区更多分布更加均匀(图5c)。液相区由白云母和SiO2共晶反应产生,将白云母与SiO2连接起来,因此有利于力学强度的提升;随着白云母粒径减小,其与SiO2接触面积增大,更加有利于液相区的形成和力学性能的提升,如图5d所示。

郝葆华[14]研究了普通硅灰石(平均粒径为11 μm,长径比为1/1~4/1)和针状硅灰石(平均粒径为23 μm,长径比为10/1~20/1)对陶瓷化硅橡胶性能的影响。由于普通硅灰石粒径较小,在硅橡胶基体中分布更加均匀,因此使用普通硅灰石作为成瓷填料时,未烧结前样品的拉伸强度和断裂伸长率更大,烧结之后样品的弯曲强度更高;而针状硅灰石对于体系阻燃性能的提升更加显著。

2.1.3 成瓷填料的表面处理

成瓷过程在填料与基体的分解产物界面进行,两者发生共晶反应形成的液相渗透流动,在不同填料之间形成桥连构成完整的陶瓷体。因此填料在基体中的分散情况会影响陶瓷体的结构和性能。由于成瓷填料属于无机物而硅橡胶属于高分子材料,两者的相容性较差,填料在基体中的团聚会导致出现分布不均匀的现象,因此对成瓷填料进行表面改性,增加其与基体的相容性对提升陶瓷化硅橡胶的性能具有重要意义。

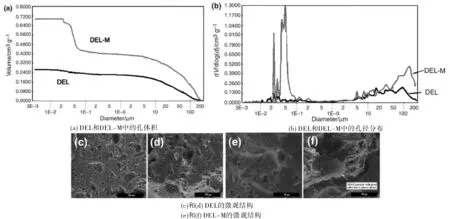

Anyszka等[20]在高温硫化硅橡胶中加入蒙脱土或改性蒙脱土作为成瓷填料,加入B2O3作为助熔剂制备陶瓷化硅橡胶。采用季铵盐对蒙脱土进行表面改性,研究其对于陶瓷化硅橡胶性能的影响。引入有机基团,一方面填料与聚合物基体亲和力增强,同时蒙脱土从插层结构变为分层结构,有利于分散和瓷化反应的进行,另一方面季铵盐在加热过程中会发生霍夫曼消除反应产生小分子胺类,使得瓷化反应过程中形成微孔结构,有利于陶瓷层对热量的隔离。与使用未改性蒙脱土制备的样品(命名为DEL)相比,使用改性后蒙脱土制备的样品(命名为DEL-M)拉伸强度上升而断裂伸长率下降。压汞法测试结果显示,与DEL相比DEL-M的孔隙率更高且存在较多纳米孔(图6a和b),断面SEM照片(图6c-f)同样证明了这一点。对陶瓷化样品进行压缩,测试样品破裂时所施加的力,DEL的数值略大于DEL-M(1280 N vs 1030 N),理论上讲纳米孔的增多会使得陶瓷体的强度以及对热流的屏蔽作用同时增强,出现上述结果的原因可能是DEL-M整体孔隙率太大。

图6 样品的结构表征[20]

郝葆华[14]采用γ-氨丙基三乙氧基硅烷(KH550)对针状硅灰石和云母进行表面改性,提升其与硅橡胶基体的相容性。从微观结构上可以看出,未添加KH550时基体与填料之间存在明显界限,添加KH550之后填料分散更加均匀,两相之间界限更加模糊。添加KH550后,填料更加良好的分散使得未烧结样品拉伸强度和断裂伸长率上升,烧结之后弯曲强度增大1.82倍。

2.2 助熔剂

高温下矿物填料发生烧结形成陶瓷体,硅橡胶高温下分解产生的SiO2将填料颗粒连接在一起,有利于这一反应的进行,而添加助熔剂可以起到相同的作用[22]。虽然陶瓷化硅橡胶体系中不添加低软化点助熔剂时同样可以形成陶瓷层,但是当烧结温度较低(550~800 ℃)时陶瓷体的强度和尺寸保持率均不太理想。助熔剂(玻璃粉、氧化铁、氧化锌、硼酸锌等)会降低陶瓷相熔融温度,使得陶瓷化过程可以在更低的温度下进行,同时抑制汽化产物的溢出。

很多研究者就玻璃粉作为助熔剂对于陶瓷化硅橡胶性能的影响展开了研究,不论是云母/玻璃粉体系或是硅灰石/玻璃粉体系,玻璃粉的加入都有利于成瓷填料和硅橡胶分解物的粘接,使得陶瓷体的性能得到提升[23-25]。张涌等[24]的研究表明玻璃粉含量的增大有利于成瓷填料和硅橡胶分解物的粘接,使得瓷化体三点弯曲强度和冲击强度上升。孙希路等[25]发现随着白云母和玻璃粉质量比的减小,陶瓷化泡沫硅橡胶的氧指数先上升后保持不变。

Mansouri等[26]在硅橡胶和云母的体系中加入玻璃粉。加入玻璃粉后样品弯曲强度有所提升,表明玻璃粉有利于陶瓷化进程。未加玻璃粉的样品在1000 ℃下烧结后云母边缘有少部分熔化,与硅橡胶分解产物连接(图7a),而加入玻璃粉的样品两相连接更加明显(图7b),表面磨光之后更能看出两者的区别(图7c和d)。

图7 样品的断面结构[26]

孟盼等[23]以云母作为成瓷填料,研究两种玻璃粉(组成如表1所示)对陶瓷化硅橡胶性能的影响。添加玻璃粉的复合材料在不同温度(800 ℃、1000 ℃和1200 ℃)下热解后弯曲强度都更高,从SEM照片上可以看出其内部形成了连续相,与未添加玻璃粉的样品呈现的松散结构有所区别,以上结果都说明玻璃粉的加入有利于瓷化过程的进行。玻璃粉的组成以及各组分的含量对陶瓷化硅橡胶性能也会产生影响。含有金属氧化物更多的玻璃粉A会对硅橡胶分解具有更强的催化作用,使得起始热分解温度降低,同时高温下金属氧化物的分解产生气孔也会使得陶瓷体强度下降,而SEM照片显示添加玻璃粉B时陶瓷体的结构更加密实,这是因为玻璃粉B中丰富的K2O和Na2O有利于共晶反应的进行。

表1 玻璃粉的化学组成[23]

除了低熔点玻璃粉,一些研究者通过添加其他助熔剂来提升陶瓷体的性能,包括氧化硼、硼酸锌、氧化锌等[17,27-28]。张曦[29]在陶瓷化硅橡胶体系中加入低熔点玻璃粉和硼酸锌作为助熔剂,分别研究两种助熔剂对其结构和性能的影响。两种助熔剂的加入都会使得体系的起始分解温度和分解峰值温度下降,1200 ℃时质量残留率上升;加入玻璃粉时体系的热分解温度下降程度较硼酸锌更为明显。

针对助熔剂的研究目前大部分集中于种类和含量对陶瓷化硅橡胶结构和性能的影响,对于助熔剂组成以及结构的影响研究较少。

3 成瓷条件

硅橡胶基体的分解,成瓷填料以及助熔剂的熔融,共晶反应的进行,液相的流动都会对陶瓷体的结构和性能产生影响。可以影响到上述因素的制备条件都可能会对陶瓷化硅橡胶的性能产生影响。目前研究较多的制备条件包括温度和升温速率。

3.1 温 度

2004年Hanu等的文章中显示,随着烧结温度从600 ℃上升至1100 ℃,填料周围会变得更圆,说明高温有利于成瓷反应进行[4]。

Mansouri等[10]研究烧结温度(600 ℃和1000 ℃)对陶瓷化硅橡胶结构和性能的影响。随着烧结温度的提高,陶瓷体的弯曲强度呈现上升趋势,说明高温有利于共晶反应的进行。通过场发射扫描电子显微镜(FESEM)和电子探针微量分析(EPMA)对样品的表面和截面进行表征,结果表明随着烧结温度的提高,结构层(主要成分为SiO2)会变得更加致密且连续,烧结后白云母边缘与硅橡胶分解物之间形成的液相范围会变大。

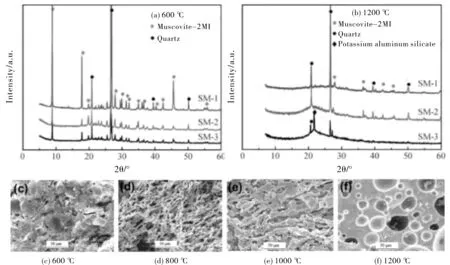

孟盼等[23]研究了不同烧结温度对陶瓷体性能的影响,XRD测试结果显示600 ℃下烧结的样品谱图中可以明显观察到白云母的衍射峰,1200 ℃时部分白云母的衍射峰消失,同时出现了钾长石(K2O·Al2O3·6SiO2)的衍射峰(图8a和8b)。SEM照片,断面结构由松散的状态向有明显桥连的陶瓷相状态转变,且弯曲强度大致呈现上升趋势,以上这些结果都表明高温有利于陶瓷化反应进行。

图8 不同烧结温度下样品的XRD谱图(a,b)与SEM照片(c-f)[23]

丁永红等[30]加入自制瓷化填料制备陶瓷化硅橡胶,随着烧结温度的提高,陶瓷化硅橡胶样品烧结前后尺寸变化率增大,表面更加均匀致密,瓷化效果得到提升;XRD分析结果表明随着温度升高SiO2、ZnO等物质的衍射峰强度下降,瓷化更加完全。

温度升高时,成瓷反应各相的流动性增强而接触面积变大,有助于共晶反应的进行,使得陶瓷体相更加坚硬且形成整体。但是温度太高时容易出现过度燃烧[31],且分解和挥发产生的气相物质可能会导致太多孔结构产生,影响陶瓷体的性能[23]。

3.2 升温速率

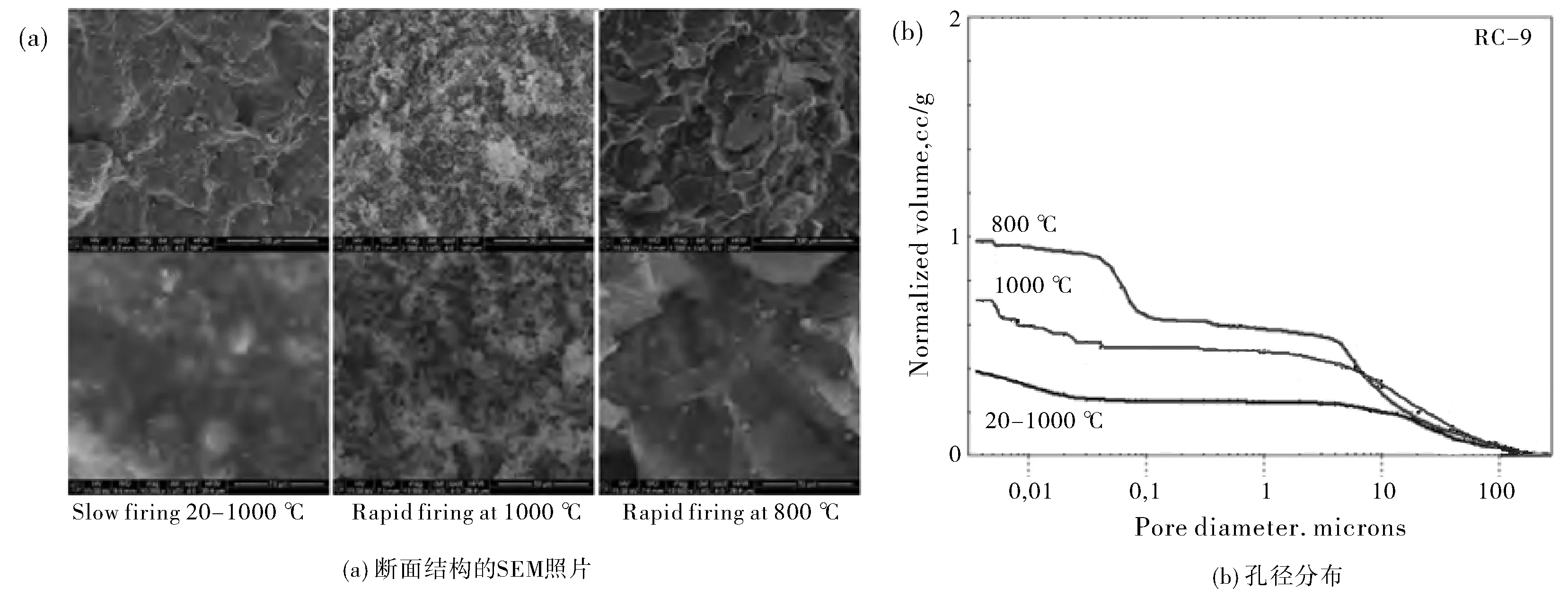

Pędzich等[32]研究了三种烧结条件:从20 ℃慢速(300 ℃/h)升温至1000 ℃(条件1),从20 ℃快速升温至1000 ℃(条件2),从20 ℃快速升温至800 ℃(条件3)对陶瓷化硅橡胶性能的影响。如图9所示,从SEM照片中可以看出,慢速升温时陶瓷体的结构致密平整,成瓷填料与玻璃相紧密结合在一起,快速升温时结构呈现疏松多孔状态;且随着烧结温度的升高,断面结构变得更加致密。从孔径分布测试结果(图9b)中也可以看出,温度的提高以及升温速率的降低都有利于孔径的减小。致密的结构使得陶瓷体的强度增大,因此三种条件下陶瓷体的压缩强度分别为431 N、48 N和48 N。

图9 不同烧结条件下陶瓷体的性能[32]

张涌等[24]的研究中发现升温速率的提升使得陶瓷化硅橡胶三点弯曲强度和冲击强度呈现先上升后下降的趋势,这是因为升温速率会同时影响硅橡胶分解产生气体的速度和玻璃粉熔融流动的速度,太高或是太低时均会导致两者的匹配性下降,影响成瓷效果。

关于升温速率对于陶瓷化硅橡胶性能的影响研究较少,目前的研究均表明适当降低升温速率有利于陶瓷体的均匀性和力学性能的提升,但是在实际应用中,当火灾发生时升温速率是难以控制的。

4 结 语

陶瓷化硅橡胶在常温下具有良好的加工性能,遇火之后可以形成自支撑的陶瓷层,具有良好的抗冲击和电性能,为阻燃防火材料的制造提供了新的选择。本文对研究陶瓷化硅橡胶的成瓷机理、成瓷填料和助熔剂以及成瓷条件的文章进行了总结。关于成瓷机理较为广泛被接受的观点是高温下成瓷填料与硅橡胶热解产生的SiO2发生共晶反应形成陶瓷体。目前使用较为广泛的成瓷填料主要包括云母和硅灰石,适当的控制填料的粒径以及进行表面处理都有利于提升陶瓷化硅橡胶的性能。助熔剂的加入会降低瓷化反应的温度同时抑制汽化产物的溢出,研究较多的助熔剂包括玻璃粉、氧化锌、硼酸锌等。目前对于成瓷条件研究较多的包括温度和升温速率,适当的提高温度以及降低升温速率都有利于陶瓷体性能的提升。尽管目前很多研究者进行了陶瓷化硅橡胶的相关探索,但是还存在一定的不足,需要继续开展相关研究:

(1)前针对成瓷填料和助熔剂的研究大部分集中于种类和含量,针对其组成和结构对陶瓷化硅橡胶影响的详细研究较少;

(2)形成高强度陶瓷体依然需要较高的烧结温度,需要对成瓷填料和助熔剂进行筛选复配,进行工艺的调节,在保证陶瓷体强度的前提下降低成瓷温度。