基于自学习的永久阴极板焊缝自动跟踪系统研究

杨阳,李磊,袁喻华,卫东东

(1.江西省交通设计研究院有限责任公司;2.中国瑞林工程技术股份有限公司,江西 南昌 330031)

随着我国铜冶炼有色行业的不断发展,永久阴极电解法(ISA法)工艺已广泛推广应用,不锈钢阴极板作为该工艺流程的重要载体部件,行业需求量大。在永久阴极板加工制造工艺中,不锈钢板与导电棒的焊接是核心关键的加工工序之一,其焊接质量的好坏直接影响铜电解工艺效能。目前,国内阴极板焊接自动化和智能化水平总体偏低,存在焊接质量差、焊缝缺陷多和板面形变大等问题。除受不锈钢板及导电棒加工原料和焊接工装的精度偏差影响因素外,实现阴极板全自动化焊接的一个重要影响因素是由于焊接过程中焊接母材的金属热变形导致阴极板焊缝成型存在差异性和随机性。

焊接过程中有强光、飞溅和高温等外部干扰因素,对焊缝检测传感器的可靠性、精度和适应能力提出了很高的要求。激光具有能量集中、方向性好和抗干扰性强等特性,可以更好地实时感知焊接过程参数,实现不锈钢板与导电棒之间的焊缝位置精准定位、自动跟踪和自适应焊接。本文采用的激光视觉传感器,在焊接母材上产生与焊缝特征相匹配的轮廓激光条纹,激光条纹图像经过聚焦透镜在像平面形成角焊缝轮廓图像,通过提取待焊接口处轮廓的特征点对激光条纹进行处理,得到焊缝的焊接位置。

1 工作原理及系统结构

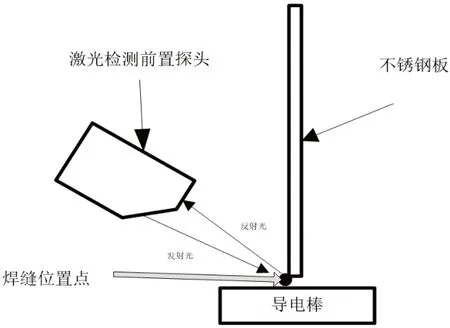

阴极板焊缝跟踪自动系统的焊缝位置由激光视觉传感器检测,采用激光三点测量法,由激光发生器发出一定波长的半导体高强度激光束,激光束投射到导电棒与不锈钢板焊接区域形成光条,激光发生器随焊枪行走滑台一起运动,在阴极板焊接件上产生遵循焊接表面的轮廓激光条纹,激光条纹中部分散射光经透镜进行集聚,在像平面上形成焊接区域图像。为构成一个闭环的阴极板焊接焊缝跟踪系统,阴极板的焊接接口轮廓特征点数据需要精确定位和提取出来。

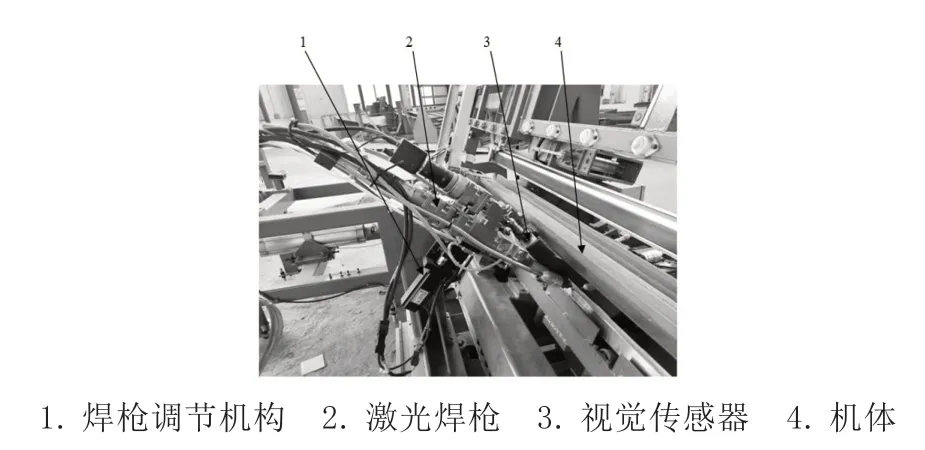

阴极板焊缝自动跟踪系统由工业控制计算机、PLC控制系统、伺服运动控制器、伺服电机调节执行单元,激光视觉传感器检测单元和数据处理单元等组成。通过延伸杆将激光传感器固定在焊枪支架上,焊枪与激光传感器之间的相对位置恒定,激光传感器安装在枪头行走方向的前方,从而实现边跟踪边焊接的实时自动纠偏跟踪焊接。焊枪随着十字滑台移动时,激光传感器发出的焊缝条纹图像也随之发生变化。根据阴极板焊接工艺需求,在阴极板两侧分别布置一套激光传感器和焊枪纠偏调节机构,如图1和图2为单边焊枪纠偏结构与激光检测前置探头安装位置示意图。

图1 焊枪和纠偏机构结构示意图

图2 激光传感器安装示意图

通过激光传感器完成阴极板焊缝位置轮廓的扫描采样,捕捉焊缝位置数据信息,采样数据经过PLC控制器对焊缝特征进行分析和滤波处理,旨在提取焊缝点位置数据及其相关特征数据。通过RT通信实时将数据传送至工控机,PLC控制系统将实测数据和其特征打包成数组,然后通过自学习算法筛选剔除异常值及其特征数组。按照预先设定的算法在工控机上进行运算处理,工控机将运算处理后计算出的焊缝中心位置转换成焊枪调节伺服电机的纠偏量发送至伺服运动控制器,由伺服运动控制器发出纠偏指令给焊枪调节伺服电机驱动执行机构调节焊枪的位置,以实现对阴极板焊缝实时跟踪调节。阴极板焊缝自动跟踪系统结构实物如图3所示。

图3 阴极板焊缝跟踪系统结构实物图

2 焊缝检测控制算法

2.1 自学习算法

因焊接工件存在毛刺等不确定干扰项较多,造成在焊接过程中激光传感器采样到的目标特征点与实际焊接位置之间生产不确定偏差,通过自学习算法提前预判筛除非正常值及其特征值组,以保证焊缝位置数据源信息准确可靠。

特征点提取数据预处理,以增强系统的鲁棒性,设定当前时刻采集的焊缝边缘特征点偏差数据为Si,与前时刻所提取特征点数据偏差为Si-1,如果Si-Si-1>λ,期中λ为设定的可靠阈值,如果差值大于可靠阈值,表示数据异常。

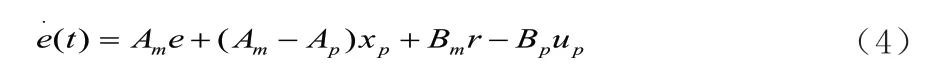

在阴极板焊接过程中,待焊物料差异性会造成激光焊枪偏离焊缝中心,因此需要运用有效的算法计算出焊缝中心位置,由于视觉检测传感器前置安装在激光焊枪前方,存在超前偏置量,不能直接将计算出的焊缝偏差值作为伺服执行机构的调节量,否则,激光焊枪会超前进行调节。采用导电棒与不锈钢板形成的焊缝位置经过计算,将焊缝斜率和焊缝斜率的变化率作为两个输入量,偏差量e及其变化率值根据事先设定的参考模型进行比较。焊缝检测系统的参考模型,使其与被控对象具有相同的结构形式,设焊缝检测系统参考控制模型为:

式中,xm、ym和rm分别是参考模型的状态向量、输出向量和输入向量;其中Am、Bm分别是具有相应维数的代表希望焊接性能参数的矩阵。

检测控制系统广义输出偏差方程:

式中,ym为模型的输出,yp为可调系统的输出。

系统的广义状态偏差方程:

式中,xm为模型的状态矢量,xp为可调系统状态矢量。由上式可得广义偏差运动方程为:

焊缝跟踪可调系统和参考模型之间的广义偏差代表了焊缝自动跟踪自学习控制系统运动状态。自学习控制使等效偏差的解ε、e越小越好。

2.2 焊缝位置识别

本文采用交点求解焊缝拐点识别算法,利用最小二乘法拟合出导电棒焊缝位置直线和不锈钢板焊缝位置直线,通过求解两条直线的交点,进行实时拟合运算以得到的焊缝数据建立面向焊缝跟踪的数学模型,根据焊缝检测偏差值和偏差变化率实时调整激光焊枪姿态,以确保激光焊枪位置对准焊缝位置。

基于阴极板焊缝中心轨迹的连续特性,在采集数据提前预判的基础上,进行焊缝边缘特征点的提取,采用直线拟合对阴极板焊缝中心边缘进行拟合,运用最小二乘法对焊缝中心轨迹求解焊缝轨迹数值:

直线方程:

得到

图4 焊缝位置自动检测流程图

3 试验结果

根据现场实际的焊接条件以及焊接工艺,为保证激光自动焊接的实现和视觉检测系统的稳定性,在视觉检测系统前加装遮挡板,以确保提取的阴极板焊缝全过程的特征点准确度。由激光焊接专机平台完成焊接工作,焊接速度依据工艺要求来定,激光焊机的最大功率为1kW,不锈钢阴极板双侧焊缝分别长约1m左右。

试验结果证明,焊缝自动跟踪系统跟踪精度满足不锈钢阴极板焊接生产工艺的实际需求,焊缝跟踪系统调节精度控制在0.15mm以内。图5生产实物图为未投入焊缝自动跟踪系统和投入焊缝跟踪系统生产出的阴极板焊缝图像对比,可以得出,通过焊缝跟踪系统自调节系统控制,阴极板焊缝位置成型美观且居中平直,焊接效果良好。

图5 焊缝跟踪系统前后的图像对比

4 结语

本文采用激光视觉传感器检测焊缝位置,开展了不锈钢阴极板焊接焊缝自动跟踪系统的试验及应用研究,实现了不锈钢阴极板全自动焊接和自学习焊缝自动跟踪调节,生产试验表明,基于自学习的焊缝跟踪系统运行稳定可靠,焊缝跟踪精度高,提升了不锈钢阴极板焊接效率和阴极板成品焊缝合格率。