基于西门子PLC系统的跨品牌HMI移植技术研究

王星罡,顾华

(上汽通用汽车有限公司,上海 201208)

随着汽车工业的不断发展,汽车生产、制造朝着自动化、智能化方向加速迈进。自动化技术在汽车行业的应用满足了以下几方面的要求:第一,提高生产率的要求:越来越高的产量要求,使企业运用自动化技术。第二,汽车性能提升要求:汽车产品技术的提高,越来越朝智能化、舒适化发展,这就要求制造和测试汽车的设备也更加智能化和自动化。第三,客户对汽车品质标准提升的要求:汽车行业对汽车品质的安全性、制造质量、环境要求越来越高,也催生了设备自动化检测技术和制造技术的提升。

PLC技术发展到今天,西门子(Siemens)PLC在世界上应用最为广泛。其主要通讯方式为基于总线技术的Profibus通讯和基于以太网技术的Profinet通讯。任何第三方的设备,例如:传感器、编码器、变频器、远程IO模块、HMI等,只要提供基于所需通讯技术的GSD文件,就可以集成在西门子PLC系统中。这大大方便了第三方供应商和自动化一体化的实现,使得自动化系统中各种电气元件能够发挥更好的作用。当某款产品停产下线后,为其他产品进行替代提供了可能性。

1 背景介绍

由于某生产车间机运系线上的Sutron HMI停产,找到新HMI进行替代已迫在眉睫。而无论选择市场上哪款HMI进行替代,都需要做一定的可行性研究和测试。为了与主流的控制应用保持一致,确定以Siemens TP700HMI作为替代研究的方向,并尽量对PLC程序的修改量最小化。

2 移植方案及技术研究

2.1 原系统方案

控制系统基于西门子400系列PLC—CPU416-2DP,Profibus总线通讯方式,触摸屏为第三方提供的HMI。HMI供应商提供GSD文件,挂在西门子总线系统下作为DP从站与主PLC进行通讯,如图1所示。西门子PLC通过调用系统功能程序SFC14/SFC15,与HMI进行16字节输入、16字节输出的数据通讯。

图1 原系统网络架构

PLC将相关的报警信息、设备状态信息等信号发送给HMI做相应的显示,HMI将逻辑调用命令、信息修改等信号发送给PLC。

其中,Profibus符合国际标准IEC 61158,是目前国际上通用的现场总线标准之一,是网络连接节点最多的现场总线。带有Profibus-DP主站、从站接口的CPU能够实现高速和使用方便的分布式I/O控制。

GSD是可读的ASCII码文本文件,包括通用的和与设备有关的通信技术规范。为了将不同厂家生产的Profibus产品集成在一起,生产厂家必须以GSD文件方式提供这些产品的功能参数,如I/O点数、诊断信息、传输频率、时间监控等。同时须保证GSD文件符合总线规范的要求。

2.2 替换方案

对一款自动化产品进行替换的通常做法是,使用其更新换代后的升级产品。同一品牌的产品升级时,会尽量保持接口不变,以减少改动量或不改动程序的方式进行替换。当无相应的升级产品时,只能转而研究其他品牌的产品来进行替代。

根据控制应用现状、备件统一等原则,选用西门子公司的TP700HMI产品作为替换。替换解决了以下几个主要问题,并使画面的功能和质量得到了很大的提高。

2.2.1 解决网络节点数限制问题

原系统的通讯方式是Profibus,所以仍将TP700保留在Profibus总线框架内。TP700HMI作为二类主站,可直接在HMI端设置总线DP地址或IP地址(基于Profinet),并不需要组态在PLC系统中(原HMI作为智能从站需要组态在Profibus总线下)。但由于TP700的二类主站属性,虽然通讯数据量大大提高,但却导致同一DP总线下的DP从站数量不得超过50个。根据车间生产线的工艺和设备功能要求,DP网络节点数量远不止50个。从而必须为TP700HMI单独开辟一条DP网络。

2.2.2 突破软件环境限制

根据现有控制系统框架,HMI的编程和组态在Siemens Portal V14软件中完成;PLC程序的编程和组态在Siemens STEP7中完成。通讯方式为Profinet(基于以太网协议开发)。为沿用老的Profibus总线通讯架构,需对端口进行修改,并修改PLC程序。

2.2.3 优化画面质量

原HMI画面较少、功能较单一,新画面模板具有更多的功能。替换后,将采用模块化的方式,将不同功能的、重复出现的子画面进行模块化编号,用Portal V14的脚本功能对画面的调用进行编译,同时将当前操作画面与PLC程序联系起来,调用PLC数据块的相关信息,来实时更新当前操作界面对应的数据。

替换后的系统架构如图2所示,将某个(或某几个)旧的HMI从原DP网络中移除,作为备件。将新HMI TP700挂在新DP网络下,其他完好的旧HMI依然保持原样不动,可根据实际需求,灵活地选择将要替换的HMI的数量。

图2 替换后新系统网络架构

新方案只需布置一条Profibus总线,根据工位号或工位名称,将新开发的HMI模板做相应的名称修改,并挂在新增的Profibus总线下即可。整个过程并不需要长周期停产,只需在项目改造、甚至平时停线时即可完成。不仅实施起来省时省力,而且由于HMI模板是自主开发,节省了大量的移植开发费用。

2.3 关键技术介绍

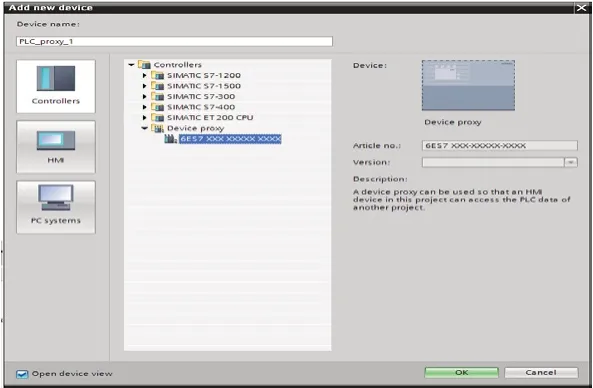

2.3.1 代理PLC设置

将Siemens Portal软件下的HMI程序与Siemens STEP7软件下的PLC程序进行关联,需要在Portal中设置代理PLC。传统方式为:将第三方提供的GSD文件,在STEP7 Hardware Configuration中进行组态。步骤如下:

(1)在Portal中组态HMI TP700后,添加代理PLC,如图3所示。

图3 代理PLC的添加

(2)将代理PLC与Step7中的目标PLC程序相关联。

2.3.2 编译画面脚本

将频繁出现的画面做成模板,例如滚床画面。同一类滚床调用同一模板,用画面号来区分,并在Portal VB脚本中将画面号、模板号与PLC数据相关联。这样做的优点是减少重复劳动,大大节省了编程时间,而且扩展性极强,产线改造项目如新增同类工位,只需设置画面号即可。

2.3.3 STEP7 STL语言的运用

Siemens S7系列PLC将指令表称为语句表,即STL语言。它是一种与微机的汇编语言指令相似的助记符表达式,类似于机器码。

为方便编程,语句表已进行了扩展,还包括一些高层语言结构(如结构数据的访问和块参数等)。语句表比较适合熟悉PLC和逻辑程序设计的程序员,语句表可以实现某些不能用梯形图或功能块实现的功能。

3 运行状况

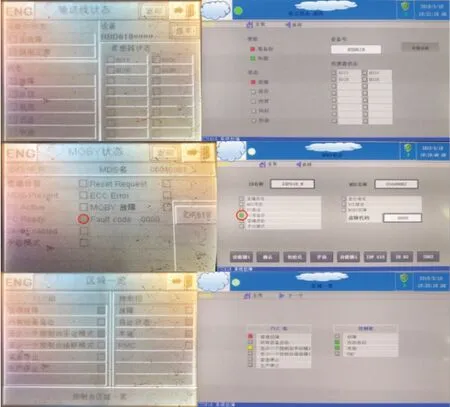

经过离线编程、在线仿真、实验室测试、现场测试等过程后,对画面不断进行优化,最终开发出画面模板,如图4所示。

图4 新画面模板主画面

新的HMI画面支持中英文两种语言切换,包括急停、区域、设备、故障、联锁、数据读写、系统设定等画面。与原HMI画面相比,新HMI画面在设计时,可以根据数据重要性的不同,设置不同的通讯周期,这将大大降低通讯负荷,进而优化了CPU的占用率,缩短了CPU的扫描周期。新旧HMI画面的对比如下面组图5,新画面不论清晰度还是画面流畅程度都有较好的表现。

图5 滚床状态、数据读取状态、区域状态

4 结语

4.1 关于产品及选型

自动化产品越来越多样化、智能化、模块化,但从功能角度来说,都可实现某一类的功能要求。但各个自动化元器件生产厂家的产品,却有所不同。需要从电压等级、通讯方式、可扩展性、站点数量限制,甚至产品更新换代的可持续性等角度进行选型。尤其是一些重要的核心自动化元件如PLC、HMI、变频器、电机等,应充分考虑与其他自动化元件的兼容、协调程度。这也给电气控制工程师提出了越来越高的要求。

4.2 关于设计和测试

实践是检验真理的标准。搭建一个自动化系统,不仅要求设计工程师经验丰富,还要求经过实际的测试。现场复杂的工况、大量的设备,一旦组合在一起,可能会出现一些在实验室无法测试出的问题。

4.3 关于标准和备件

标准可以缩短设计周期,避免重复劳动,大大降低人工出错的概率,直接降低成本。自动化项目设计、实施时应尽量选择标准及备件的统一。