服装用电热致变色纤维材料的制备及性能

李启兵

(黎明职业大学 轻工学院,福建 泉州 362000)

变色服装作为现代表演用的重要道具,一直备受研究者重视。但变色纤维的耐久性、变色响应性较差,阻碍了变色纤维的应用。传统的变色纤维制备方法有微胶囊法[1]、复合纺丝法[2]、浸渍法[3]等。其中:复合纺丝法因热敏性材料容易被破坏,效果不是很理想;浸渍法制备得到的变色纤维色性差,不耐洗涤;微胶囊法制备的纤维耐久性好,变色性能稳定。本研究尝试制备一种电热致变色纤维,以期为表演用服装材料的创新提供参考。

1 实验材料与方法

1.1 材料与设备

实验材料:变色微胶囊(常州汉斯化学品有限公司,直径为3~7 μm),聚甲基丙烯酸甲酯(PMMA,淮安佳琪新材料科技有限公司,1.18 g/m3),二甲基甲酰胺(DMF,山东聚富鑫旺化工有限公司,AR),丙酮(C3H6O,南京合诚化工有限公司,AR),无水乙醇(C2H6O,济南乔富化工有限公司,AR),二甲基乙酰胺(DMAC,济南远祥化工有限公司,AR),无水氯化钙(CaCl2,济南龙杰化工有限公司,AR)。

实验设备:UC-400DE型超声波清洗机(广东红泰清洗烘干设备有限公司),DZF-6210型真空干燥箱(无锡展霖环境实验设备有限公司),TS-14S型磁力搅拌器(上海沉汇仪器有限公司),TY605型实验用热压机(宁波天誉机械设备有限公司),YRH300型红外热像仪(山东金煤矿山机械设备有限公司)。

1.2 实验过程

1.2.1变色微胶囊/PMMA复合材料电热致变色薄膜的制备

(1)将适量PMMA和DMAC溶液置于烧杯中混合均匀,加入磁子后密封烧杯口。用TS-14S型磁力搅拌器充分搅拌5 h,搅拌温度为130 ℃,待PMMA完全溶解便得到PMMA/DMAC混合溶液。

(2)将50 mL DMAC试剂与热致变色微胶囊混合后加入PMMA/DMAC溶液中,磁力搅拌10 min后超声分散15 min,得到0.5 g/L的混合溶液。

(3)将混合溶液置于抽滤瓶中,在70 ℃条件下真空抽滤5 h,然后倒入自制特氟龙模具中放置12 h,待溶液变为半凝固状态后,真空干燥48 h。

(4)待混合物凝固成膜后,将膜剪碎置于真空干燥箱中烘干,得到复合颗粒。将热压机温度提升至120 ℃,在厚度为5 mm的特氟龙薄膜上挖出5 cm×5 cm的方形孔后,将薄膜平铺于不锈钢平板上。将复合材料颗粒填入特氟龙薄膜方形孔中,用两块钢板将复合材料夹住,开启热压机热压,得到复合电热致变色薄膜。

1.2.2变色微胶囊/PMMA复合材料电热致变色纤维的制备

(1)提前将热压机温度提升至120 ℃,将经过挖孔的特氟龙薄膜平铺在不锈钢板上。将热致变色微胶囊/PMMA 复合材料颗粒填入其中后,附上一张特氟龙薄膜,并盖上一块不锈钢板。

(2)开启热压机对不锈钢板施加2 MPa的载荷进行预压,预压时间为5 min,然后继续对钢板施加压力至30 MPa,在恒温恒压的条件下保持20 min。

(3)停止加热并打开冷却水降低产品温度至40 ℃。关闭电源,得到变色微胶囊/PMMA复合材料电热致变色板块。将该板块切割成180 mm×10 mm×20 mm的条状物。

(4)取复合材料条状物两条,在180 mm×20 mm一面的正中心切下凹槽。将两个长条拼接在一起,并在中间放入一根由特氟龙制成的棒子,在热压机和车床的共同作用下得到复合材料预制棒,而后将预制棒置于真空干燥箱中充分干燥24 h。

(5)选择Cu为金属丝导电材料,通过Cu的拉丝倍率推算预制棒中心孔径尺寸。拉丝倍率计算公式如下:

(1)

式中:dperform表示预制棒直径,这里取18 mm;dfiber表示所需光纤的直径,这里取500 μm。由此,测算出β=36。

为使复合聚合物与金属丝包裹紧密,预制棒中心孔径尺寸应遵循

(2)

微米Cu丝的直径为80 μm,所以预制棒中心孔的直径应小于2 880 μm。因此,预制棒的空心孔径为2 mm,即特氟龙棒的直径为2 mm。

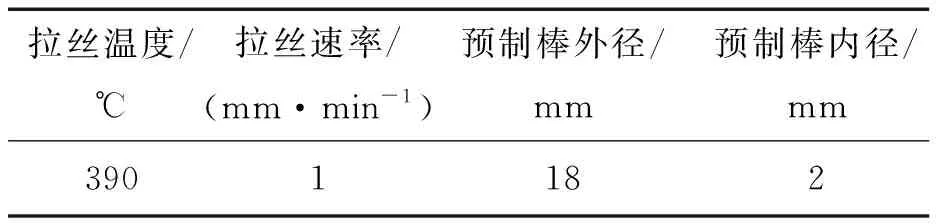

(6)将空心结构的预制棒用预制棒夹固定,然后将金属丝穿过预制棒中心孔,在预制棒尾部固定。通过纤维热拉致变工艺对纤维进行拉制,得到中间有金属丝的电热致变色纤维。拉丝工艺参数如表1所示。

表1 拉丝工艺参数Tab.1 Parameters of drawing process

1.3 性能测试

1.3.1变色微胶囊/PMMA复合材料电热致变色薄膜的光学性能和变色性能

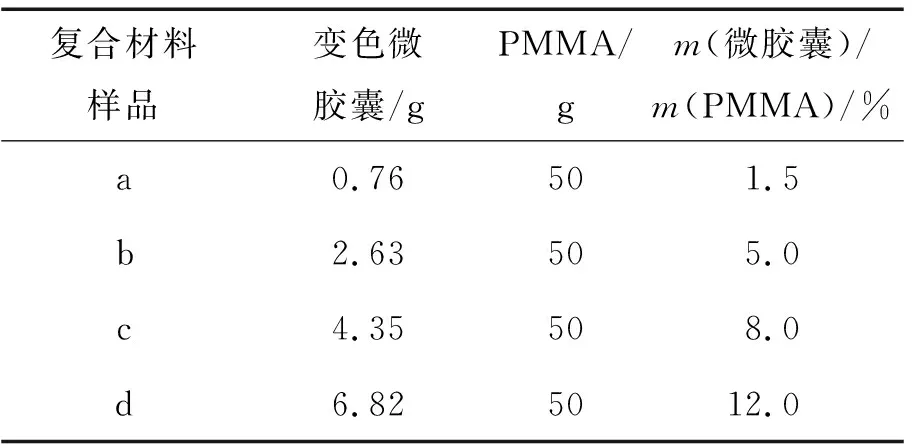

制备不同配比的微胶囊/PMMA变色薄膜,配比见表2。将不同配比的样品置于室温下,观察其颜色变化,然后提升温度,观察变色薄膜在不同温度下的颜色变化[4-5]。

表2 薄膜样品配比Tab.2 Ratio of film samples with different mass fraction

1.3.2变色纤维电响应特性测试

在通电的条件下,金属丝导电出现电热效应。在电热效应的作用下金属丝会产生焦耳热,导致纤维温度上升,包裹住金属丝的电热致变色复合材料受温度上升作用,颜色慢慢从原来的绿色变为白色。设计简易电路对20 cm的电热致变色纤维通电,电压为3 V,观察电热致变色纤维的颜色变化情况。用YRH300型红外热像仪探究纤维表面温度变化,并对电热致变色纤维颜色变化的灵敏性进行观察[6-9]。

1.3.3纤维织物电响应特性测试

将纤维纺制成一小块织物,以并联的方式在每根纤维两端分别接通电源的正负极,对织物通电,观察织物在电压为3 V时的颜色变化,用红外热像仪对织物表面温度的变化进行观察。

2 结果与讨论

2.1 变色微胶囊/PMMA复合材料的光学性能和变色性能

由光学性能测试发现,随着微胶囊与PMMA质量比的增加,薄膜颜色随之加重且分布均匀;当微胶囊与PMMA的质量比达到8%时,透明度降低;继续增加微胶囊与PMMA的质量比到12%后,薄膜变为不透明状态。由变色性能测试发现,随着保温时间的增加,薄膜几乎全部变成白色,说明该薄膜的变色性能良好。

2.2 电热致变色纤维的电响应特性

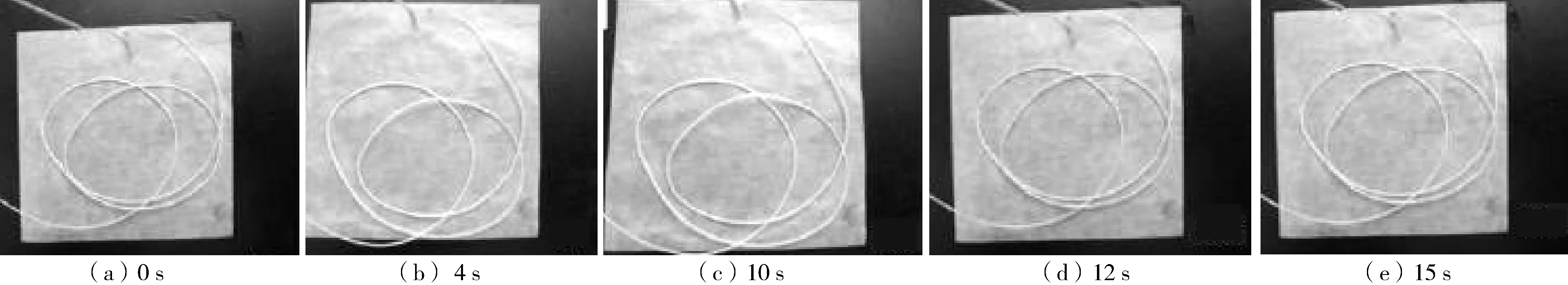

当电压为3 V时,电热致变色纤维在一个周期内的颜色变化情况和红外成像情况如图1和图2所示。结合图1和图2可知,当纤维未通电时,颜色为绿色,此时纤维表面温度为24.9 ℃;通电4 s后,纤维颜色慢慢变浅,呈现浅绿色,此时纤维表面温度为28.2 ℃;通电10 s后,纤维颜色完全褪去,变为纯白色,此时纤维表面温度达到了33.8 ℃。此现象说明导电可实现纤维变色,纤维变色时间约10 s,变色温度约34 ℃。待纤维完全变色后,关闭电源,观察纤维颜色变化。关闭电源2 s后,纤维颜色变为浅绿色,此时纤维表面温度为29.2 ℃;关闭电源5 s后,电热致变色纤维的颜色完全恢复,此时纤维表面温度为26.3 ℃。这就说明纤维表面散热性较好,变色灵敏性较优。纤维外径为18 mm,柔软性较好,满足可穿戴织物的要求[10-15]。

图1 电热致变色纤维颜色变化Fig.1 Color change of electrochromic fiber

图2 电热致变色纤维表面温度变化Fig.2 Surface temperature change of electrochromic fiber

2.3 电热致变色织物的电响应特性

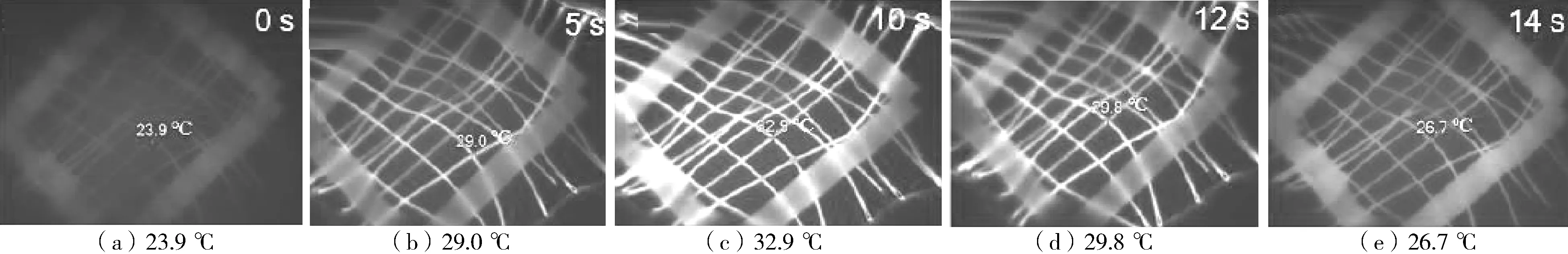

当电压为3 V时,电热致变色织物在一个周期内的颜色变化如图3所示。将电热致变色纤维纺织成织物后,在电压为3 V的条件下,织物的变色性能与单根纤维一致,即纺织过程并不影响纤维的电热变色灵敏性,满足可穿戴织物的要求。

图3 电热致变色织物表面温度变化Fig.3 Surface temperature change of electrochromic fabric

3 结论

本研究采用溶液混合法制备电热致变色微胶囊/PMMA复合材料,使用该复合材料包裹金属,利用纤维热拉致变方法制备出电热致变色纤维,并对该纤维的变色性能进行探讨,具体结论如下:

(1)随着微胶囊掺杂量的增加,微胶囊/PMMA复合材料颜色加深,当微胶囊与PMMA的质量比增至12%时,复合材料由透明逐步变为不透明。同时,随着保温时间的增加,薄膜颜色由绿色变为白色。

(2)以电热致变色微胶囊/PMMA复合材料预制棒为包覆材料,以铜丝为导电金属丝,成功制备出电热致变色导电纤维。在电压为3 V的条件下,纤维变色时间约10 s,变色温度约34 ℃,颜色恢复时间约5 s,灵敏性和柔软性较优,可用于舞台服装。

(3)对电热致变色纤维进行纺织,通过并联的方式在每根纤维两端分别接电源的正负极。通电后,在电压为3 V的条件下,电热致变色织物的变色性能与变色纤维一致,说明纺织过程不影响纤维的变色性能。