纯棉针织物的酸氧一浴一步法前处理

许志忠,蔡超臣

(河南工程学院 化工与印染工程学院,河南 郑州 450007)

为了能在印染加工时获得均匀鲜艳的色泽,针织坯布在印染加工前有必要进行前处理,以获得良好的吸水性和白度。因组成棉针织物的纱线在织造时不需要上浆,故前处理时只进行精练和漂白。传统前处理加工所用化学试剂主要为强碱,然而高温浓碱煮练易使纤维素氧化,导致棉纤维强力损失过多、手感粗糙等[1],同时会产生大量强碱性污水,COD/BOD指标相当高,难以处理,严重污染环境。鉴于此,本研究提出了一种在弱酸性条件下对纯棉针织物进行前处理的方法,既可避免碱氧前处理时过氧化氢在强碱溶液中剧烈分解,造成过氧化氢大量消耗和棉纤维强力损伤,又能避免大量强碱性污水产生,减少对环境的污染。

1 试验

1.1 材料及仪器

织物:18.2 tex纯棉双面针织物坯布(每平方米质量为227 g,白度为46.0%,顶破强力为332.5 N)。

试剂:30%过氧化氢(分析纯,天津市德恩化学试剂有限公司),冰乙酸(分析纯,天津市德恩化学试剂有限公司),表面活性剂JFC(工业品,河南杰森化工产品有限公司)。

仪器:BSM2204型电子天平(精度为0.1 mg,上海卓精电子科技有限公司),IR-24S型红外线染样机(上海一派印染技术有限公司),M215型织物毛细效应仪(青岛山纺仪器有限公司),YG065H型电子织物强力仪(莱州市电子仪器有限公司),PN-48B型白度测定仪(杭州品享科技有限公司),DGR300223型电热烘干箱(重庆银河试验仪器有限公司)等。

1.2 试验方法

1.2.1试验设计

选择过氧化氢用量、冰乙酸用量、JFC用量和温度4个因素作为纯棉针织物酸氧一浴一步法前处理的主要影响因素,每个因素取4个水平,选用L16(45)正交表,按表1所示设计试验。

表1 因素与水平Tab.1 Factors and levels

1.2.2试验步骤

(1)在染杯内配制含过氧化氢、冰乙酸和JFC的前处理溶液,浴比为20∶1。

(2)将纯棉针织物坯布试样投入染杯,摇匀后置入红外线染样机,升温至规定温度,保温60 min。

(3)对经前处理的纯棉针织物依次进行热水洗、皂洗、热水洗和冷水洗,然后烘干。

1.3 测试方法

1.3.1白度

参照GB/T 8424.2—2001《纺织品 色牢度试验 相对白度的仪器评定方法》[2],用PN-48B型白度测定仪测试。

1.3.2毛细效应

参照FZ/T 01071—2008《纺织品 毛细效应试验方法》[3],采用M215型织物毛细效应试验仪测试。

1.3.3顶破强力

参照GB/T 19976—2005《纺织品 顶破强力的测定 钢球法》[4],采用YG065H型电子织物强力仪测试。

1.3.4失重率

通过测定处理前后织物的质量损失得到失重率。称取一定的织物置于称量瓶内,在一定条件下干燥至恒质量[5],用BSM2204型电子天平快速称量,按公式(1)计算织物的失重率:

失重率=(1-m/m0)×100%,

(1)

式中:m0和m分别是前处理前后纯棉针织物试样的质量。

1.3.5棉籽壳去除率

前处理过程对织物上棉籽壳的去除率可结合目测计数法[6]和公式(2)[7]计算得到:

棉籽壳去除率=(1-n/n0)×100%,

(2)

式中:n0和n分别是前处理前与前处理后棉针织物试样(10 cm×10 cm)上的棉籽壳数。

2 结果与讨论

2.1 试验组合与结果

根据表1和L16(45)正交表安排试验,各组合试验对前处理效果的影响如表2所示。

表2 正交试验组合与结果Tab.2 Orthogonal experimental combinations and results

2.2 直观分析

各因素对前处理影响的直观分析结果如表3所示。

2.2.1白度

由表3的极差值R可知,各因素对织物白度的影响从大到小为A、D、B、C。ki值越大,织物白度越大,据此确定的较优组合为AⅣBⅡCⅠDⅢ,即过氧化氢用量、冰乙酸用量、JFC用量和温度分别为4.8 g/L、0.02 g/L、0.0 g/L 和120 ℃。织物白度随过氧化氢用量的增加而增大是因为过氧化氢自身及分解产生的HOO-是发挥漂白作用的有效成分[7],HOO-可与棉纤维中天然色素的双键发生加成反应,使色素的共轭系统被中断,π电子的移动范围变小,发色体系遭到破坏而消色[9]。随着温度的升高,织物的白度先增大后变小,因为在温度较低时,过氧化氢分解缓慢[10],升高温度可以促进过氧化氢有效分解、提高反应速率[9],但是温度过高可能会有加剧过氧化氢无效分解等副反应,使漂白作用减弱[11]。

表3 直观分析Tab.3 Intuitive analysis

2.2.2毛细效应

由表3的极差值R可知,各因素对织物毛细效应的影响从大到小为C、D、B、A。ki值越大,织物的吸水性越好,据此确定的较优组合为AⅣBⅢCⅣDⅣ,即过氧化氢用量、冰乙酸用量、JFC用量和温度分别为4.8 g/L、0.10 g/L、2.5 g/L 和130 ℃。JFC具有优良的润湿、渗透和乳化等性能[12],可迅速润湿棉纤维,将棉纤维表层蜡状物质中的高级醇和碳氢化合物等乳化而除去,并将洗下来的各种杂质乳化、分散在溶液中,使其在机械力作用下被洗去,提高棉纤维的吸水性。另外,升高前处理温度有利于棉纤维上杂质膨化和蜡质去除,而蜡质含量越低,棉纤维的吸水性越好。

2.2.3顶破强力

由表3的极差值R可知,各因素对织物顶破强力的影响从大到小为D、A、C、B。ki值越大,织物的顶破强力越大,前处理过程造成的强力损失越小,据此确定的较优组合为AⅠBⅠCⅢDⅣ,即过氧化氢用量、冰乙酸用量、JFC用量和温度分别为1.2 g/L、0.01 g/L、1.5 g/L 和130 ℃。氧漂过程中,除天然色素遭到破坏外,棉纤维本身也会受到损伤,过氧化氢的浓度越高,棉纤维越容易被氧化。另外,过氧化氢受热易分解,产生的O2渗透到织物内部,在高温作用下也会使纤维素氧化受损,降低了棉纤维的顶破强力。

2.2.4失重率

由表3的极差值R可知,各因素对织物失重率的影响从大到小为D、A、C、B。在织物的吸水性、白度和棉籽壳去除率等指标满足后续印染加工要求的前提下,失重率越低,意味着纤维素大分子受到的破坏越小[13],故较优组合为AⅠBⅡCⅢDⅡ,即过氧化氢用量、冰乙酸用量、JFC用量和温度分别为1.2 g/L、0.02 g/L、1.5 g/L和110 ℃,即尽量减少前处理过程对棉纤维的损伤,降低失重率。

2.2.5棉籽壳去除率

由表3的极差值R可知,各因素对棉籽壳去除率的影响从大到小为D、A、B、C。ki值越大,棉籽壳去除率越高,据此确定的较优组合为AⅣBⅠCⅠDⅣ,即过氧化氢用量、冰乙酸用量、JFC用量和温度分别为4.8 g/L、0.01 g/L、0.0 g/L和130 ℃。棉籽壳的主要成分是木质素,在长时间的高温作用下,棉籽壳发生溶胀,变得松软,经水洗和机械作用可从织物上脱落,处理温度越高,棉籽壳越容易膨化、脱落;过氧化氢可与棉籽壳中的木质素发生化学反应,用量越大越有利于棉籽壳去除[14]。另外,弱酸性处理条件对棉籽壳中其他杂质的去除也有促进作用。

2.3 前处理工艺的优化

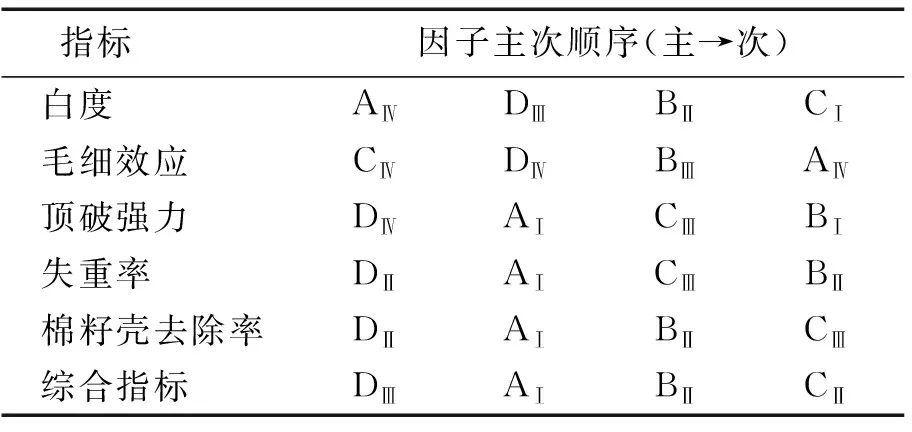

各因素的主次顺序如表4所示。

表4 因素主次顺序Tab.4 The order of factors

根据正交试验的直观分析,综合考虑各因素的影响,纯棉针织物酸氧一浴一步法前处理各因素的优化水平为AⅠBⅡCⅡDⅢ,即优化前处理工艺为过氧化氢、冰乙酸和JFC的用量分别为1.2 g/L、0.02 g/L和0.5 g/L,温度和时间分别为120 ℃和60 min。

2.4 优化前处理工艺验证

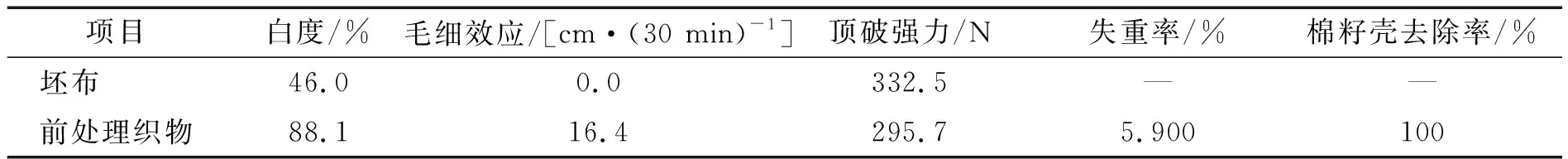

根据优化工艺条件配制前处理液,对纯棉针织物进行前处理,所得织物的相关性能指标如表5所示。

表5 采用优化前处理工艺所得纯棉针织物的相关性能指标Tab.5 The properties of pretreatment cotton knitted fabric after optimal process

从表5可看出,采用优化前处理工艺得到的棉针织物具有较高的白度和较好的吸水性,去除棉籽壳的同时,未造成过多的强力损失和质量损失。

3 结论

(1)采用酸氧一浴一步法对纯棉针织物进行前处理时,各因素的影响从大到小依次是温度、过氧化氢用量、冰乙酸用量、JFC用量,过氧化氢用量和温度对织物白度的影响相对较大,JFC用量和温度对织物毛细效应的影响相对较大,温度和过氧化氢用量对织物顶破强力、失重率及棉籽壳去除率的影响相对较大。

(2) 纯棉针织物酸氧一浴一步法前处理的优化工艺条件如下:过氧化氢、冰乙酸和JFC的用量分别为1.2 g/L、0.02 g/L和0.5 g/L,浴比为20∶1,前处理温度和时间分别为120 ℃和60 min。

(3)采用优化前处理工艺所得纯棉针织物的白度、毛细效应和棉籽壳去除率可满足后续印染加工要求,强力损失和失重率均在可接受范围,表明纯棉针织物的酸氧一浴一步法前处理具有一定的可行性。