大型三维物理相似模拟实验多通道数据采集技术及应用

郝昱宇,李树刚

(西安科技大学 安全科学与工程学院,陕西 西安 710054)

0 引 言

中国作为煤炭资源大国,长期旺盛的煤炭资源需求引发煤炭开采的迅速发展,导致中国煤矿开采深度以每年10~25 m的速度快速向深部转移[1]。煤矿开采深度逐年加深,引发开采环境逐步复杂,采煤过程中工作面及上隅角的瓦斯浓度超限频繁发生,各类瓦斯灾害事故极易发生,给煤炭安全生产带来极大的安全隐患[2-3]。煤炭瓦斯灾害预防及治理成为当前煤炭科技发展的重点问题之一。针对该问题的研究,大型三维物理相似模拟实验具有可靠性高、直观性强与准确性高等特点,逐步作为该问题的主要研究方法之一[4-6]。按照实际开采方案及地质坏境特征搭建与其相类似的地质模拟实验平台,通过物理手段模拟井下不同开采方法,以此获得不同开采方法下覆岩裂隙演化及瓦斯运移趋势相关数据,最终为煤炭安全开采提供理论依据。

物理相似模拟实验中,为保证实验数据的准确可靠,需要在其中布置大量传感器,实时获取实验过程中的各项实验参数。卢义玉利用多台传感器数据采集仪并联的方式,完成了大型物理相似模拟实验平台的数据采集工作[7],李锦明以FPGA为控制核心,采用CC2530芯片实现ZigBee标准无线通信,通过模拟开关及AD转换器完成多路数据采集[8]。张庆军通过高温单片机程序控制模拟多路开关分时输出采样信号,并将信号通过电压电流转换电路转换成电流信号,实现了地面对井下各项参数的实时监测[9]。安赛提出了基于北斗+IEEE 1588V2+本地后备时钟的三级协同时钟同步方案,满足矿用分布式采集系统高精度、高可靠性的时钟同步性能要求[10]。文永康采用分布式时钟构建的分布式数据采集系统同步精度达到了纳秒级[11]。

综上所述,当前同步数据采集系统具备了良好的采集速度,但物理相似模拟实验需要将传感器埋设于土壤内部。为降低传感器尺寸对模拟实验相似性造成影响,优化传感器内部结构,将信号放大器移至箱体外部。为减低长距离传输对微弱信号的影响,采集板卡需置于实验箱体附近。布置过程中的潮湿、粉尘等恶劣环境对传感器数据采集造成了极大影响,传统的采集板卡很难适应当前测量环境需求。针对该实验中测量信号的特殊性,并未添加相应的信号处理单元。为此本系统设计了一种新的基于SQL数据库的大型三维物理相似模拟实验多通道数据采集系统,为物理相似模拟实验平台提供一种新的数据采集方案。

1 实验数据监测系统

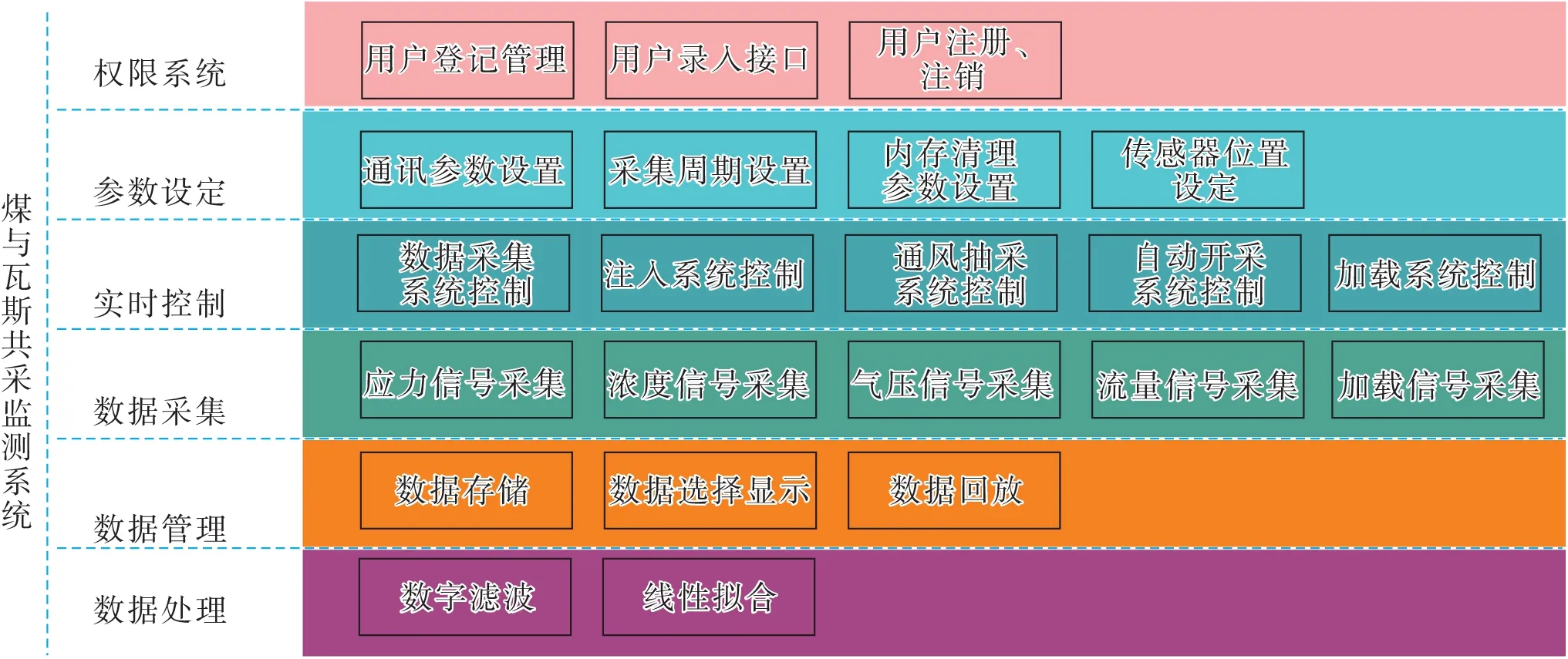

在煤与瓦斯共采三维大尺度物理模拟实验当中,该平台主要应用于不同开采条件下的覆岩移动垮落规律、矿山压力分布规律、瓦斯运移规律、瓦斯抽采规律等一体、同步研究。系统应用实验平台长、宽、高为3 m×2.5 m×2 m,集机、电、液、气为一体,设立气体与压应力监测点位200余个,模块控制节点100余路[12-14]。为保证实验数据采集、控制的稳定开展,实验数据监测系统采用SQL数据库结合TCP/IP网络通讯方法,构建了多通道、同步数据采集与控制系统。针对实验过程中的传感器输出信号特征,在采集板卡前端添加了信号放大与处理单元,消除传输过程中的信号干扰,并获取有效的监测数据。利用SQL数据库实现了不同模块之间的数据互通,实现了后续数据处理、控制、显示、回溯等功能(图1)。

图1 煤与瓦斯监测系统结构Fig.1 Monitoring system of coal and gas

在此基础上,根据数据类型及特征,建立了应力、气体、控制等功能数据块,利用SQL数据检索功能,快速进行数据检索与调用。通过添加布置位置参数,实现了分区域、分时段数据采集方案,提高了系统采集效率与稳定性[15]。

1.1 分布式数据采集单元

在实验过程中,为实现传感器的小型化,去除了测量传感器中的信号放大、调理电路。与此同时,物理相似模拟实验中的传感器布置采用了环绕式布置,将线缆以最短距离引至箱体边缘环绕箱体内壁至前端,导致部分传感器传输距离达到10 m以上。为保证数据采集的有效性,在采集板卡前端利用差分输入并根据传感器信号特征基于有缘二阶电路添加了信号放大与滤波模块。对经过长距离传输的微弱信号进行放大,同时滤除长距离传输过程中的线上干扰。与此同时,内建卡尔曼滤波算法,对测量信号进行处理,以期获得准确的采样数据[16]。

在此基础上,为进一步优化采集效率,设计了分时段、分区域同步数据采集方法。该方法在各个PC数据库获取数据前端建立数据汇总模块,通过内建基于时间、位置索引的数据库,方便采集数据的检索。利用分布式时钟通讯方式,汇总模块发送附带时间、位置信息的数据流,采集板卡检索其内部采样数据。将数据回传至数据流中并下发给下一块板卡,以此实现各个采集板卡之间的采样数据的同步交互。为保证时间信息的同步性,在开始数据采集前,数据汇总模块将与各个采集板卡之间通过广播的方式进行对表。采集板卡获取时间信息后对其内部时钟进行修正(图2)。

图2 通讯结构Fig.2 Communication structure

1.2 数据交互单元

大型物理相似模拟实验过程中,需要控制各个驱动单元模拟实际开采状态,并对开采过程中的瓦斯浓度、压应力等参数变化进行实时记录。文中所述三维物理相似模拟实验共设计气体、压应力监测点200余个,控制节点100余个。为实现所有通道数据的稳定、实时交互功能,本系统在各个采集板卡及智能流量计前端设计有基于分布式通讯结构的分级汇总模块,通过该模块实时获取各个功能单元下的采集板卡数据并与上位机系统进行数据交互任务,提高系统稳定性与采集数据时效性。系统采用并联挂载的方式互相连接,采集数据汇总单元、显示单元可同时通过时间索引的方式提取、写入SQL数据库采集与控制数据。各个功能单元的相互独立,避免了数据交互时引发的冲突现象,实现了数据采集与控制的同步进行(图3)。

图3 同步数据采集与控制系统结构Fig.3 Structure diagram of synchronous data acquisition and control system

系统中SQL数据库负责了所有数据的存储与交互功能,通过与数据采集与控制单元、显示单元的并行通信,实现了各个模块数据的同步交互设计目标。提高了系统稳定性,避免了传统顺序执行导致的数据下发延迟、数据无法调用、通讯丢包等现象的发生。为保证数据更新的高效与稳定,系统各个单元之间采用TCP/IP网络通讯协议,实现了数据的快速查找与写入。

1.3 数据存储及显示模块

根据实验使用需求,本实验数据采集实时监测系统软件分为数据层与显示层。数据层按照功能类别分为数据导出、显示、参数设定等模块,利用SQL数据库建立了以时间、位置信息为索引的采集数据库。显示层主要负责数据的展示与控制参数的设定。设计有实时数据曲线、三维立体图形显示,开采及采样参数设定等功能模块。系统针对实验过程中的长期开启设计了内存自动释放功能,避免电脑内存溢出导致的系统死机等问题发生。在与各个功能模块通讯结构中设计有自动重连功能,增强了系统稳定性。三维显示与传感器位置参数记录功能,使得传感器采集数据显示更加直观(图4)。

图4 煤与瓦斯共采实验监测平台Fig.4 Experimental monitoring platform for coal and gas mining

2 物理相似模拟实验

三维物理模拟相似实验选取山西某矿工作面为原型,根据物理相似模拟原则,设定1∶100相似比例的物理相似模拟方案,并按照工作面走向布置。根据实验平台参数,工作面长198 m,走向长度2 025 m。根据该煤矿开采深度周边地质环境,选取相似材料布置其内部分层结构[17]。与此同时,相似实验采用一次采全高采煤法,顶板全部垮落法管理。

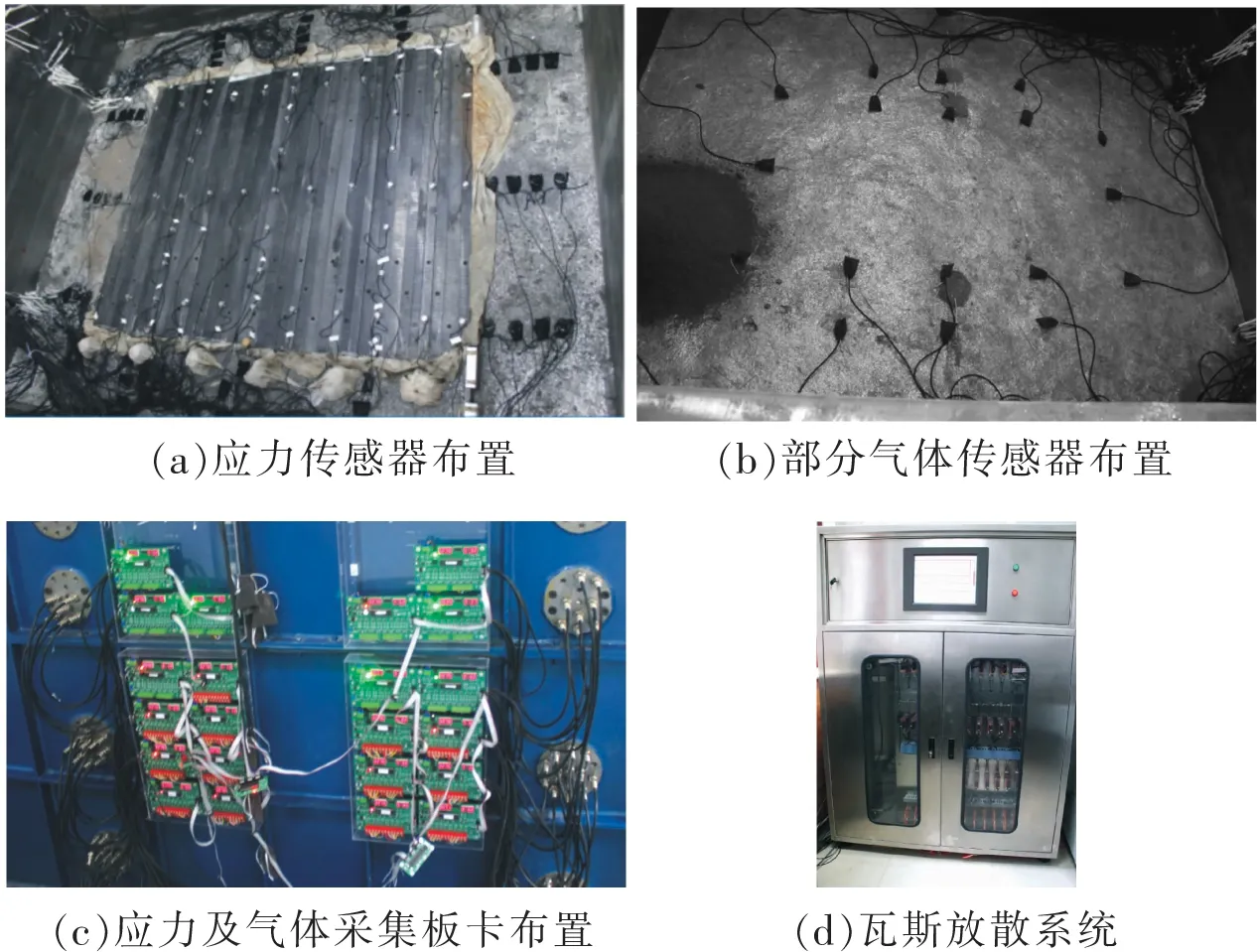

模型搭建过程中,其实验箱体内部布置有100路压应力传感器与72路氦气传感器,以此来监测模拟开采过程中覆岩应力变化与瓦斯运移数据。瓦斯放散模拟系统、模拟开采系统、瓦斯通风系统等模块根据煤矿生产方案设定相关数值,并添加相应的流量、浓度、应力传感器对各个功能模块进行实时监控,确保实验的稳定进行。最终实现了瓦斯开采过程中采掘速度、瓦斯放散、通风条件等参数的模拟,并完成200余路数据的实时同步采集与测量(图5)。

图5 实验平台传感器与采集板卡Fig.5 Sensor and acquisition board on experimental platform

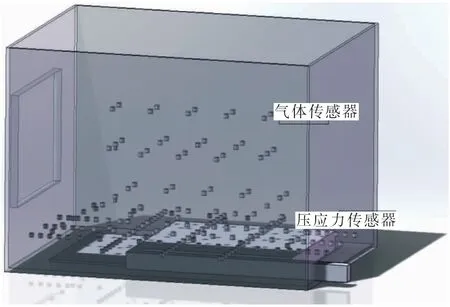

根据传感器布置要求,将压应力传感器布置于顶板上方。在其上方通过对瓦斯运移数值模拟数据进行分析,分4层布置气体传感器,分别获得不同高度下气体浓度变化情况(图6)[18-19]。

图6 传感器布置Fig.6 Sensor layout

3 实验结果

3.1 采动覆岩垂直应力分布

在煤矿开采过程中,采空区会随着开采的进行发生垮落、离层、弯曲、下沉等过程。由此导致采场应力发生改变,原有岩层内部应力平衡状态被打破。使得部分煤壁前方顶板出现垂直应力集中区和卸压区,最终导致岩层内部产生裂痕。该实验中结合煤矿实际开采情况,利用各个系统对开采速度、通风参数、瓦斯放散等条件的实时模拟,获得与煤矿真实开采相似的物理仿真环境。实时同步采集埋设于其内部的压应力传感器数据,最终分析出不同开采条件下的瓦斯应力分布图,可直观展示随开采进行,覆岩应力场发生的改变。图7为本系统采集到的开采至200 m处的压应力分布状态图,通过该图可直观获取该状态下的各个点位压应力状态。

图7 应力分布(200 m开采距离下的应力分布)Fig.7 Stress distribution diagram(stress distribution diagram under 200 m mining distance)

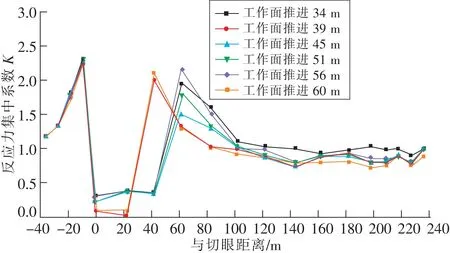

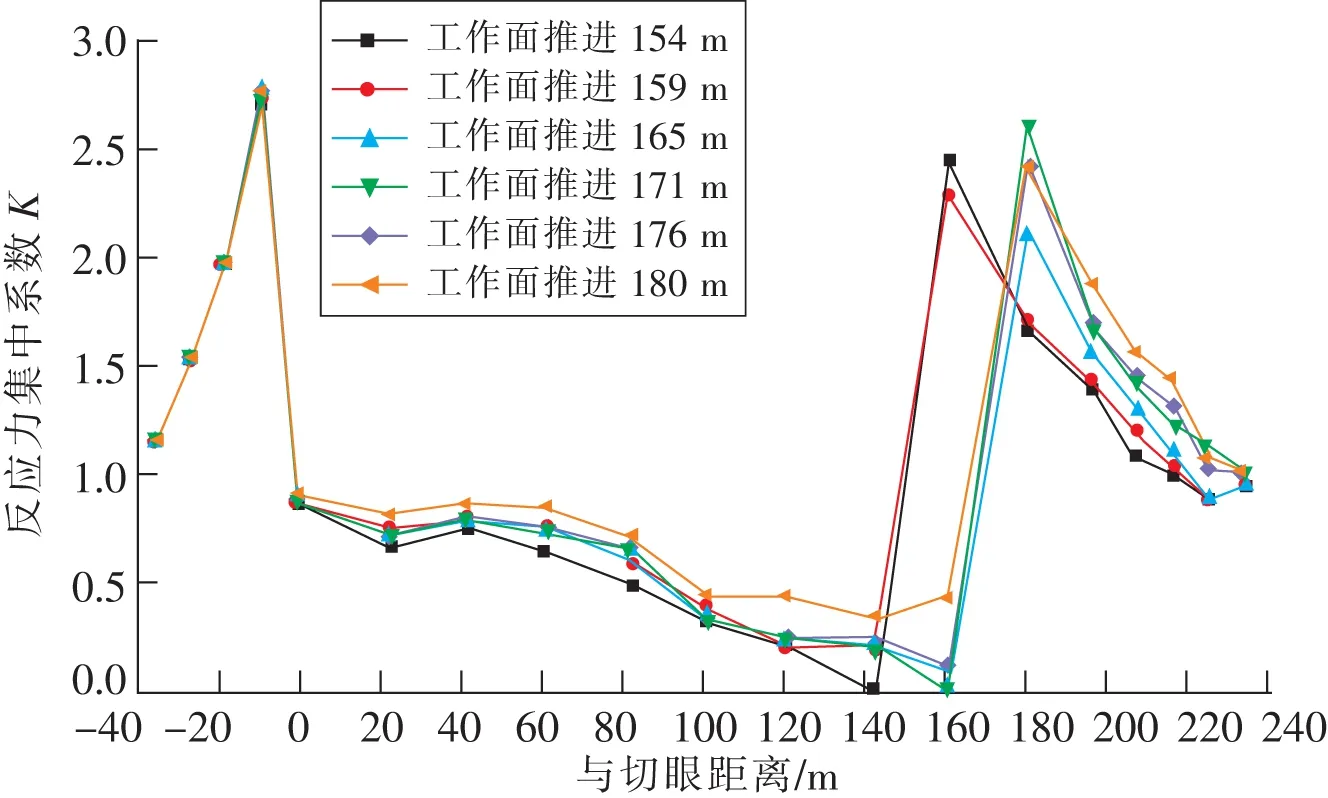

煤层的持续开采引起工作面周围岩层应力重新分布,并向采空区深部传递,造成底板不同程度破坏;采煤工作面的正常推进过程中,采空区发生垮落。使煤炭开采区域、采空区等范围内应力发生改变,原有应力状态被改变,开采工作面顶板周围出现垂直应力集中区和卸压区。通过分析不同位置处的应力传感器测量值,获取不同位置下的集中系数(K,煤层现在应力与原始应力之间的比值),对采动过程中覆岩应力变化进行表征(图8~9)。

图8 推进34~60 m时垂直应力Fig.8 Vertical stress at 34~60 m advancement

从图9可以看出,本系统准确获得了随工作面推进状态下,支承压力的动态分布状况。并针对采动过程中的压应力变化影响区域进行清晰展示。利用本采集系统从获得直观的支撑应力变化三大区域,即,未受采动影响区:工作面前70 m 以远,此区受采动影响较小;采动影响区:位于工作面前20~70 m 范围;采动影响剧烈区:位于工作面至工作面前20m 范围。通过本系统的应用,为裂隙演化研究提供了有效数据支持。

图9 推进154~180 m时垂直应力Fig.9 Vertical stress at 154~180 m advancement

3.2 覆岩裂隙中卸压瓦斯运移规律

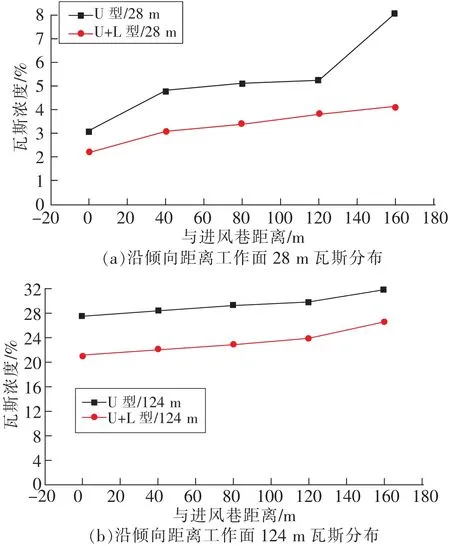

在工作面推进过程中,按照相似比例设定实验过程中瓦斯放散参数。以此模拟开采过程中的瓦斯放散情况,采集箱体内部不同位置参数下的气体传感器,以此对箱体内部各个区域瓦斯浓度变化情况进行分析(图10)。图中可见,当工作面推进至200 m时,距离进风巷不同距离处瓦斯浓度分布情况。

图10 沿倾向方向工作面瓦斯分布Fig.10 Gas distribution in working face along the inclined direction

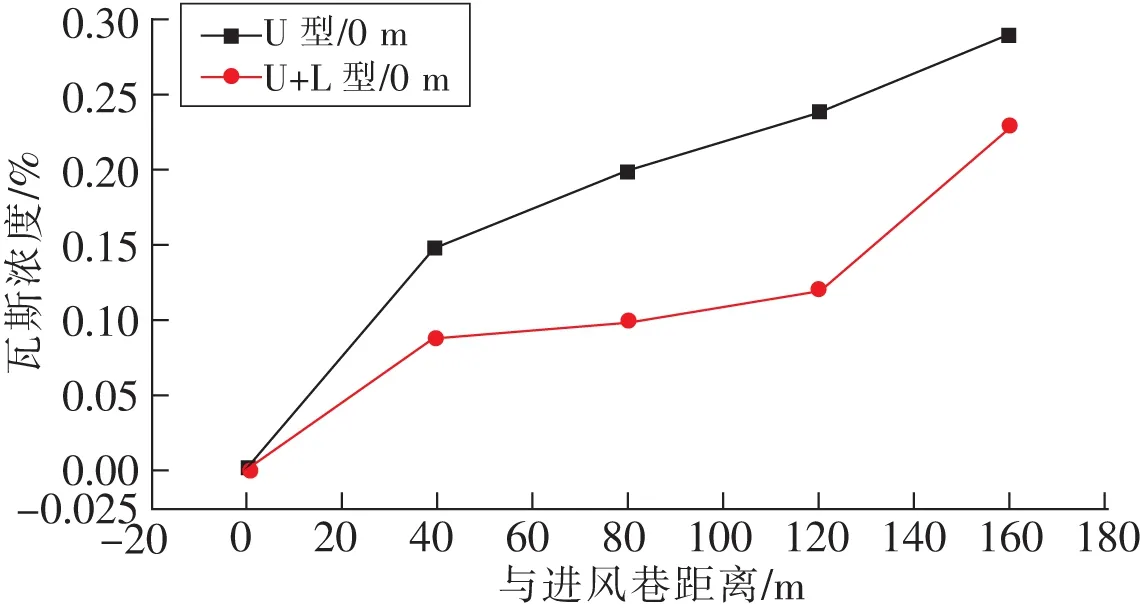

该实验通过改变通风方式(U/U+L型变换),以期获得不同通风方式下的瓦斯浓度分布数据,以此对不同通风方式下瓦斯浓度变化情况进行研究。

从图11可以看出,实验系统有效获取了距离工作面不同位置下的瓦斯浓度分布情况。并对不同通风方式下,通风效率提供了有效验证。实验结果与理论分析相一致,为大型物理相似模拟实验数据采集提供了一种新的方法。

图11 不同通风方式下瓦斯浓度分布Fig.11 Different ventilation methods on gas concentration distribution

4 结 论

1)同步数据采集与控制系统采用分级设计,并利用分布式数据采集与自建数据库,搭建存储单元、采集单元、显示单元的系统结构。实现了气体及应力200余路数据检测和对瓦斯放散、通风等控制系统的实时控制与检测。

2)通过系统在大型三维物理相似模拟实验系统中的应用,完成瓦斯放散的系统控制与数据采集,为物理相似模拟实验中的煤矿开采中矿山压力分布规律、卸压瓦斯储运规律等提供有效的研究数据。

3)通过该系统,得到模拟煤矿工作面煤壁中距离进风、回风巷道9 m处传感器位于峰值点。在倾向方向上应力呈对称双峰状随工作面接近测试位置,煤壁中应力峰值呈逐渐增大趋势,工作面中部以及工作面两端头应力也逐渐增加,且工作面两端头应力峰值大于中部应力峰值。所得结果采用数值 模拟软件进行验证,其结果基本一致。