液压减振器失效对跨座式单轨车辆动力学性能的影响分析

杜子学,马加兵

(重庆交通大学 城市轨道交通研究院,重庆 400074)

0 引 言

跨座式单轨车辆转向架结构和走行机理不同于铁道车辆,在布置二系减振器装置时,因受到空间和结构限制,无法像传统铁道车辆那样在转向架和车体之间同时布置横向减振器和垂向减振器[1]。为使车辆运行时有优良的动力学性能,跨座式单轨车辆安装了两只与垂直方向呈45°的液压减振器,以得到垂向、横向两个方向的减振阻尼,起到抑制车体和转向架之间相对运动作用,故其对车辆运行性能有着重要影响[2]。但由于在车辆运行过程中可能因液压减振器的油封垫圈、密封垫圈老化破裂损坏,贮油缸盖螺母松动等原因导致减振器漏油失效[3],从而使跨座式单轨车辆动力学性能受到影响,故有必要对液压减振器失效工况下的单轨车辆动力学性能进行研究。

1 多体系统动力学模型

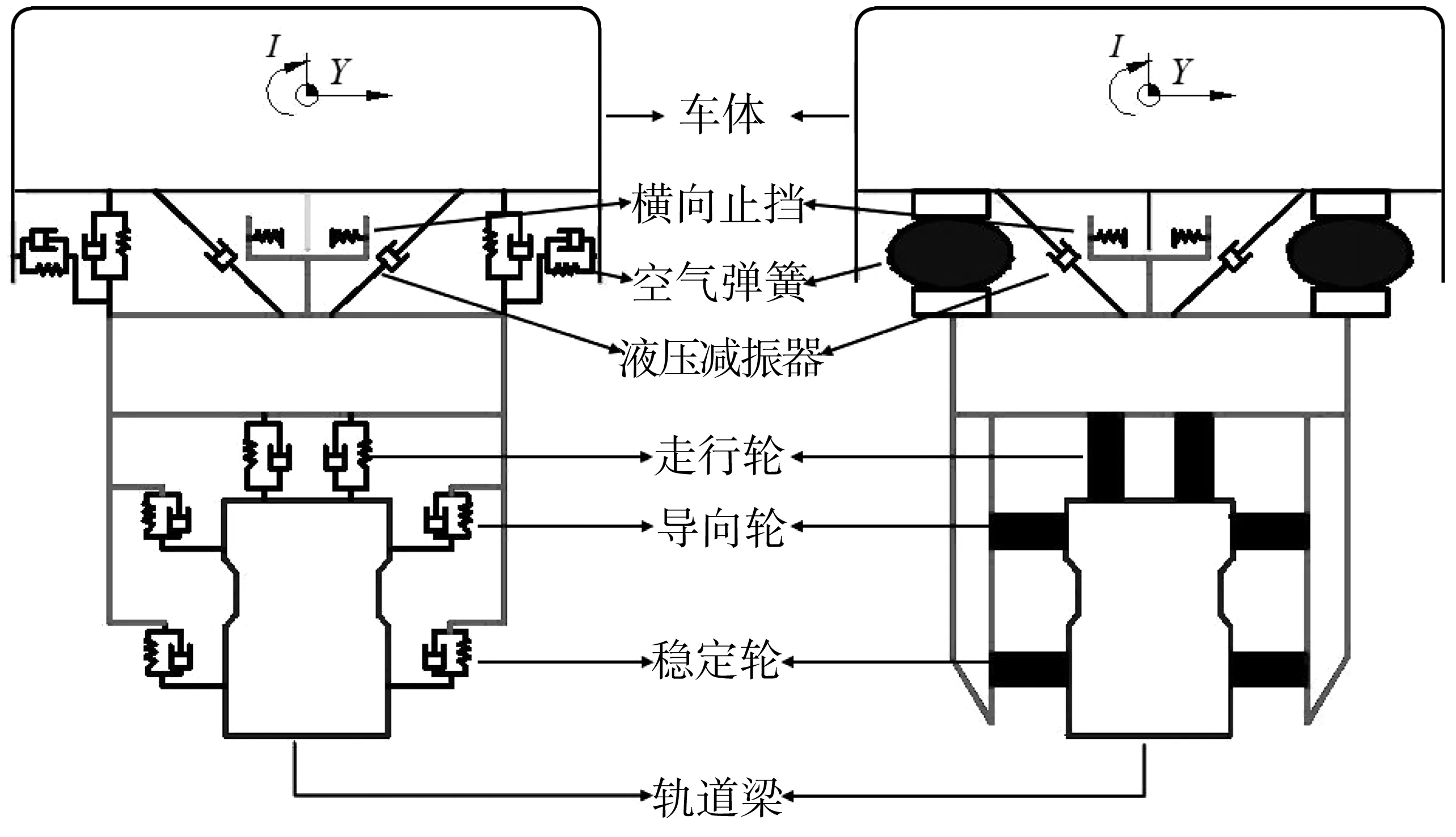

跨座式单轨车辆既不同于其他轨道车辆,亦与汽车有明显差异。图1为某国产跨座式单轨车辆拓扑构型图。图1中:由前、后两个构造特殊的无摇枕二轴转向架和车体构成;转向架通过由中心销、中心销座、空气弹簧、液压减振器、横向止挡和牵引橡胶堆构成的二系悬挂系统与车体相连[4]。车辆行驶过程中,交流电机驱动着始终与轨道梁顶面接触的充气橡胶走行轮旋转,同时在转向架构架左右两边设置有4个充气橡胶导向轮和两个充气橡胶稳定轮来导向和稳定车体。

图1 跨座式单轨车辆拓扑构型Fig. 1 Topological configuration of straddle type monorail vehicle

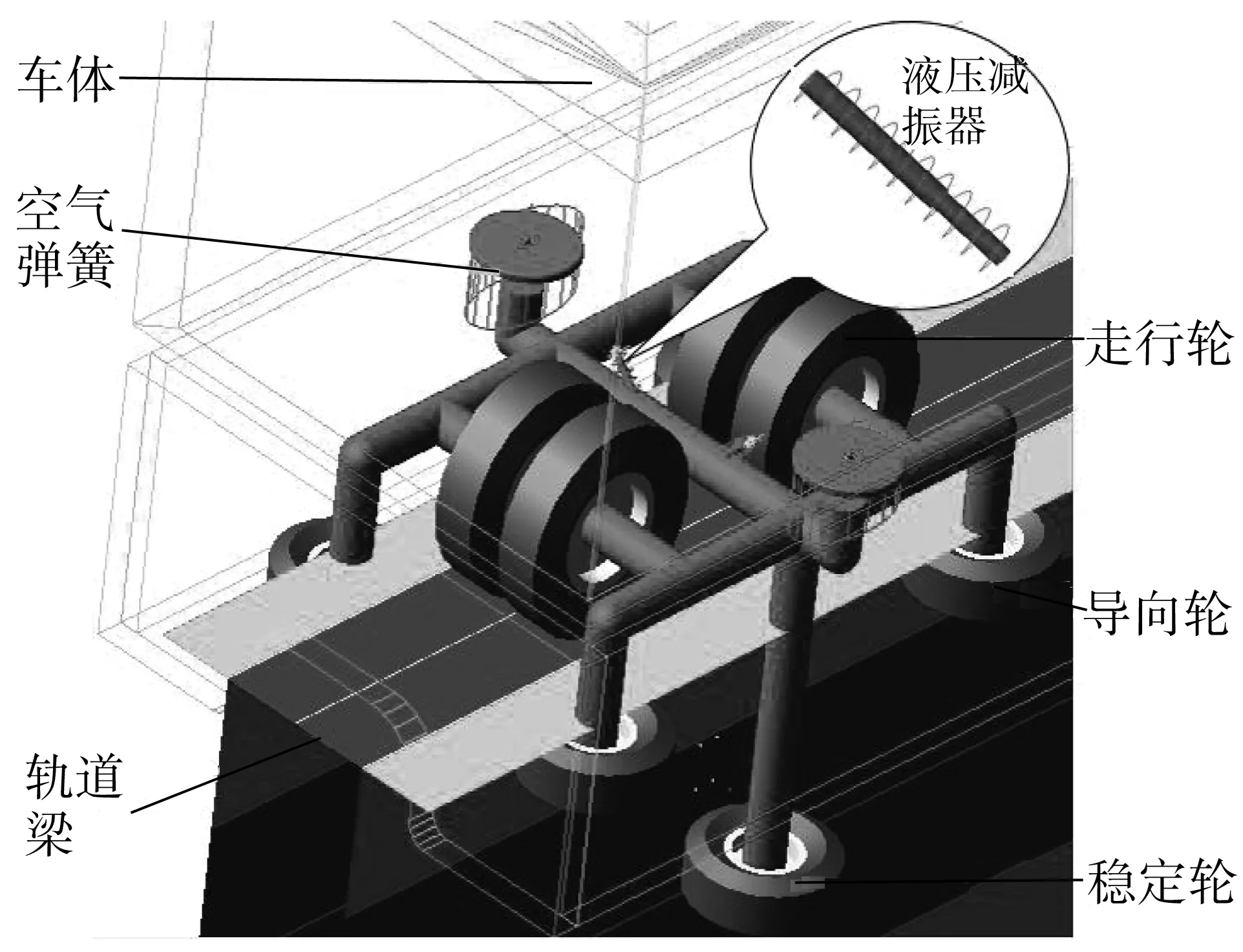

参照图1,运用MD ADAMS动力学仿真软件构建了车辆的跨座式单轨系统动力学仿真模型,如图2[5]。当减振器出现漏油故障时,减振器减振阻尼会衰减甚至消失。因此,笔者所建立的动力学仿真模型中考虑液压减振器功能完全丧失情况,此时将液压减振器的阻尼设为0[6]。

图2 跨座式单轨系统动力学仿真模型Fig. 2 Dynamics simulation model of straddle type monorail system

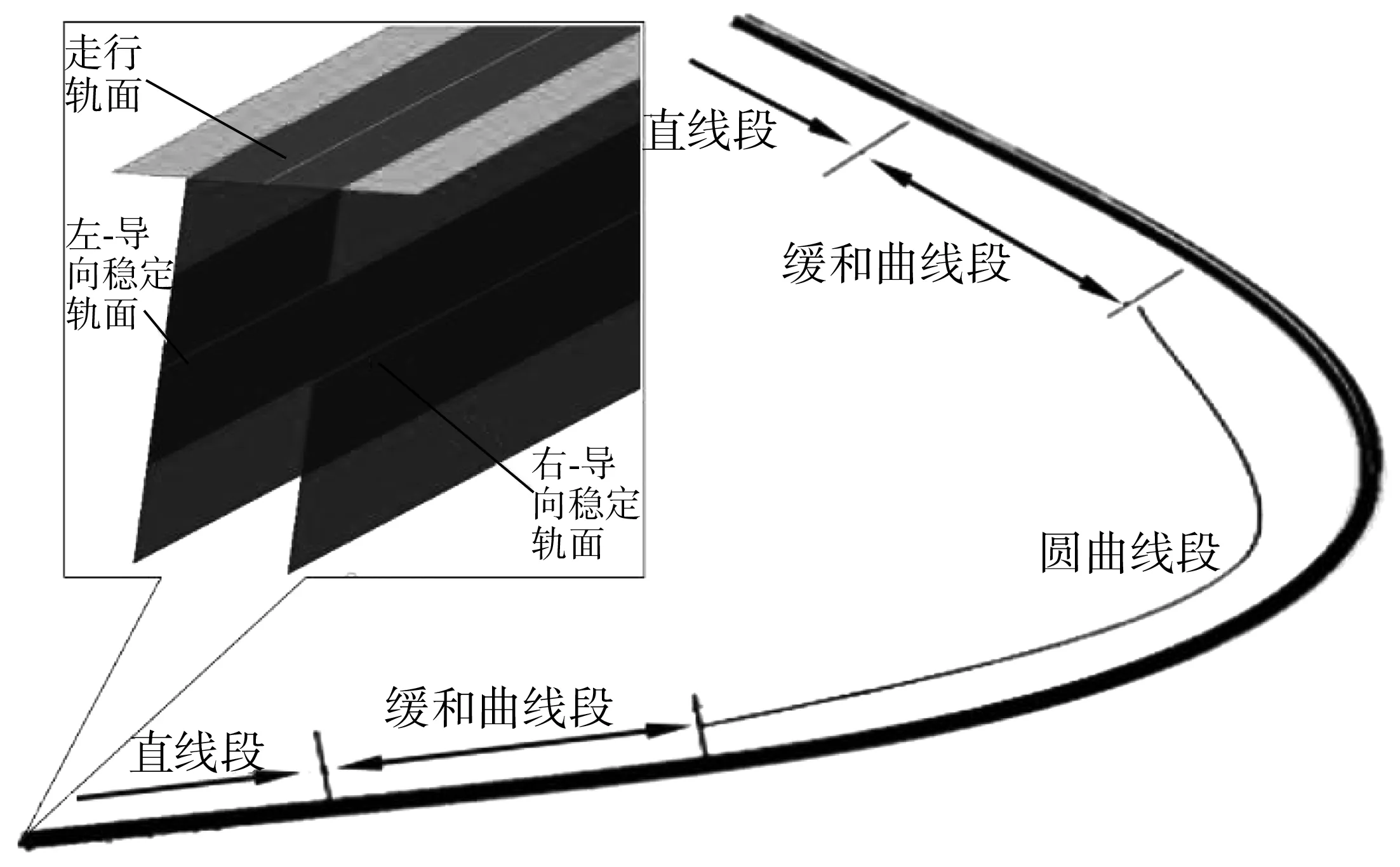

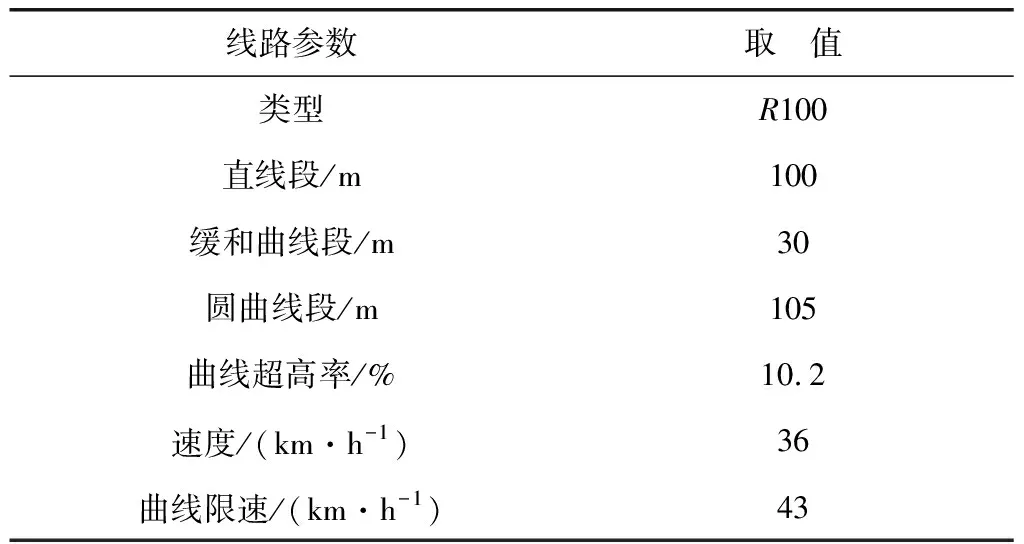

由于跨座式单轨轨道梁是由一个与走行轮接触的走行轨面和与左右水平轮(导向轮和稳定轮统称水平轮)接触的导向稳定轨面构成,因此一共需建立3个轨面来模拟轨道梁。笔者采用由直线段、缓和曲线段、圆曲线段、缓和曲线段、直线段,共5段组成的线路类型为R100 m左转弯道仿真模型,如图3。根据所选线路类型,文献[7]中给出了线路具体参数及速度要求,如表1。

图3 跨座式单轨线路仿真模型Fig. 3 Simulation model of straddle monorail line

表1 线路参数及速度要求Table 1 Circuit parameters and speed requirements

2 液压减振器失效工况动力学仿真

2.1 减振器失效对车辆倾覆稳定性的影响

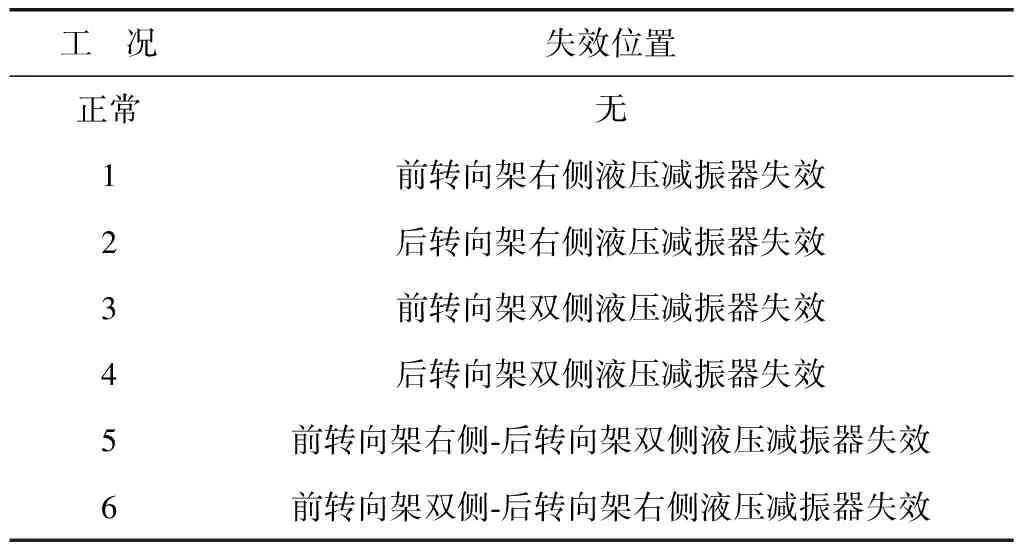

参考铁道车辆倾覆稳定性研究,将倾覆稳定性中的表述方式作适当改变,铁道车辆的轮对垂向载荷由走行轮垂向载荷来表示,以评价跨座式单轨车辆液压减振器失效后的倾覆稳定性[8]。由于单轨在正常工况向左转弯过程中,离心力会使车体有向右外倾趋向,此时右侧液压减振器受力大于左侧。因此主要分析以下几种液压减振器不同位置失效时的工况,如表2。

表2 液压减振器失效工况Table 2 Failure modes of hydraulic shock absorber

车辆在左转弯过程中,受离心力和轨道不平顺激励影响,其走行轮垂向载荷也会发生较大差异,左侧走行轮减载,而右侧走行轮增载。分别对以上不同工况下的倾覆系数进行仿真计算,结果如图4。

图4 不同工况下车辆倾覆系数Fig. 4 Capsizing factor of vehicles under different working conditions

当车辆某一侧走行轮在走行轨面的垂向载荷趋于零时,此时车辆处于运行危险工况(倾覆临界状态),车辆有可能会发生倾覆。参考标准规定试验鉴定车辆倾覆系数为D<0.8[9],其计算如式(1)。

(1)

式中:P1为减载侧走行轮垂向载荷,N;P2为增载侧走行轮垂向载荷,N。

由图4可看出:不同液压减振器失效工况下的车辆倾覆系数均小于0.8,但相比于液压减振器的正常工况,其数值皆有所变大。其主要原因为:在转弯过程中轮胎与轨道梁之间会有较大垂向和横向振动冲击,而液压减振器失效后,车辆在垂向、横向的减振阻尼力消失,车体和转向架之间相对偏转振动得不到很好抑制。

2.2 减振器失效对车辆抗脱轨稳定性影响

由于跨座式单轨走行结构特殊,在曲线路段运行时会受车况和线路条件如曲线半径、超高及路面激励影响,水平轮径向力会发生较大变化。此时为较恶劣情形(前、后转向架轨道一侧的两个导向轮径向力同时为0,另一侧稳定轮径向力为0),车辆运行颠簸甚至有可能会脱离轨面,对车辆安全稳定运行会造成一定影响[10-11]。故将抗脱轨稳定性定义为:前、后转向架同侧的两个导向轮径向力同时变为0,而与之对侧的稳定轮径向力也为0,则车辆有脱轨可能。

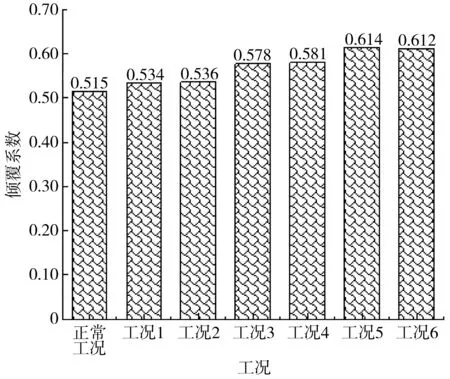

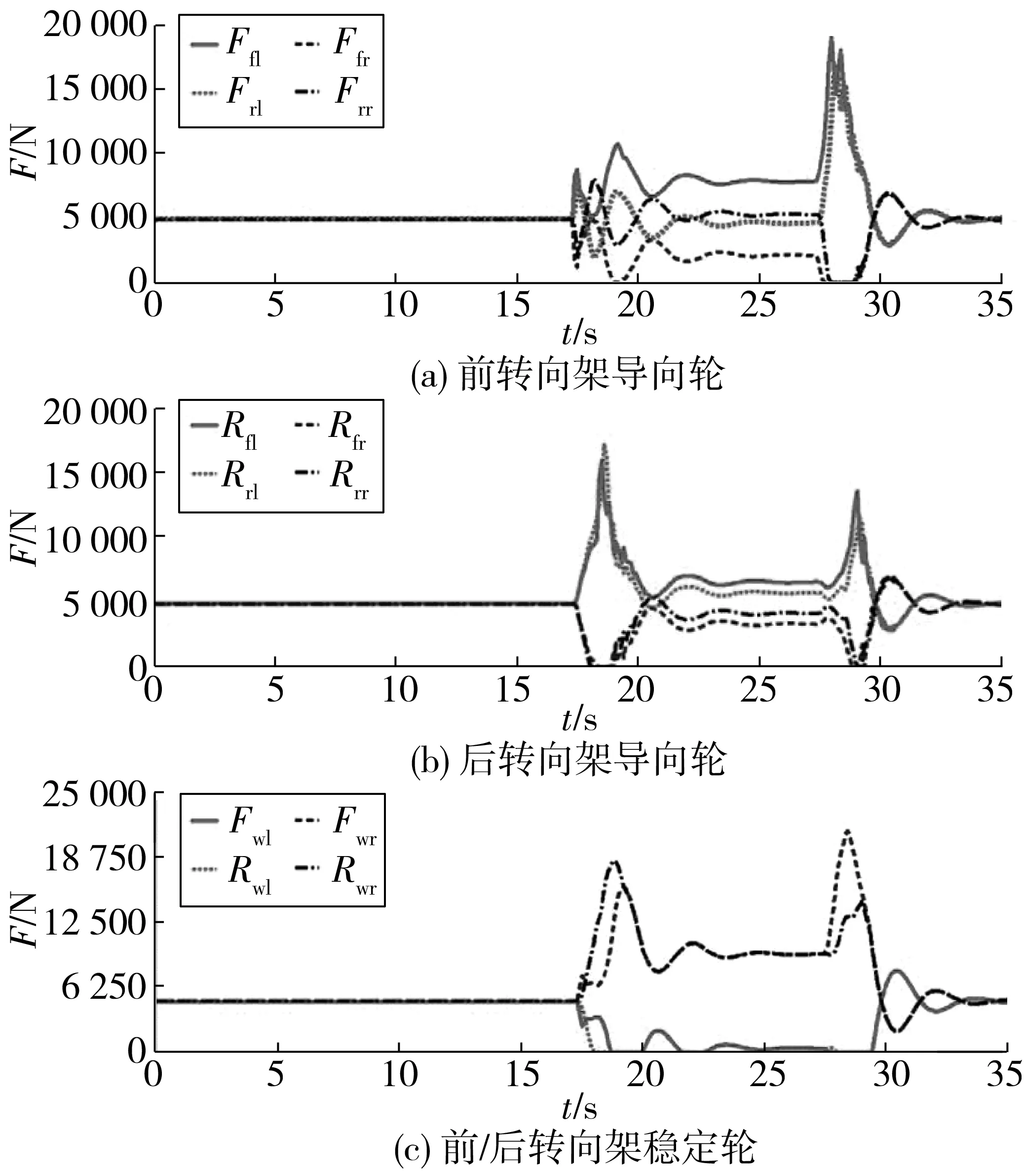

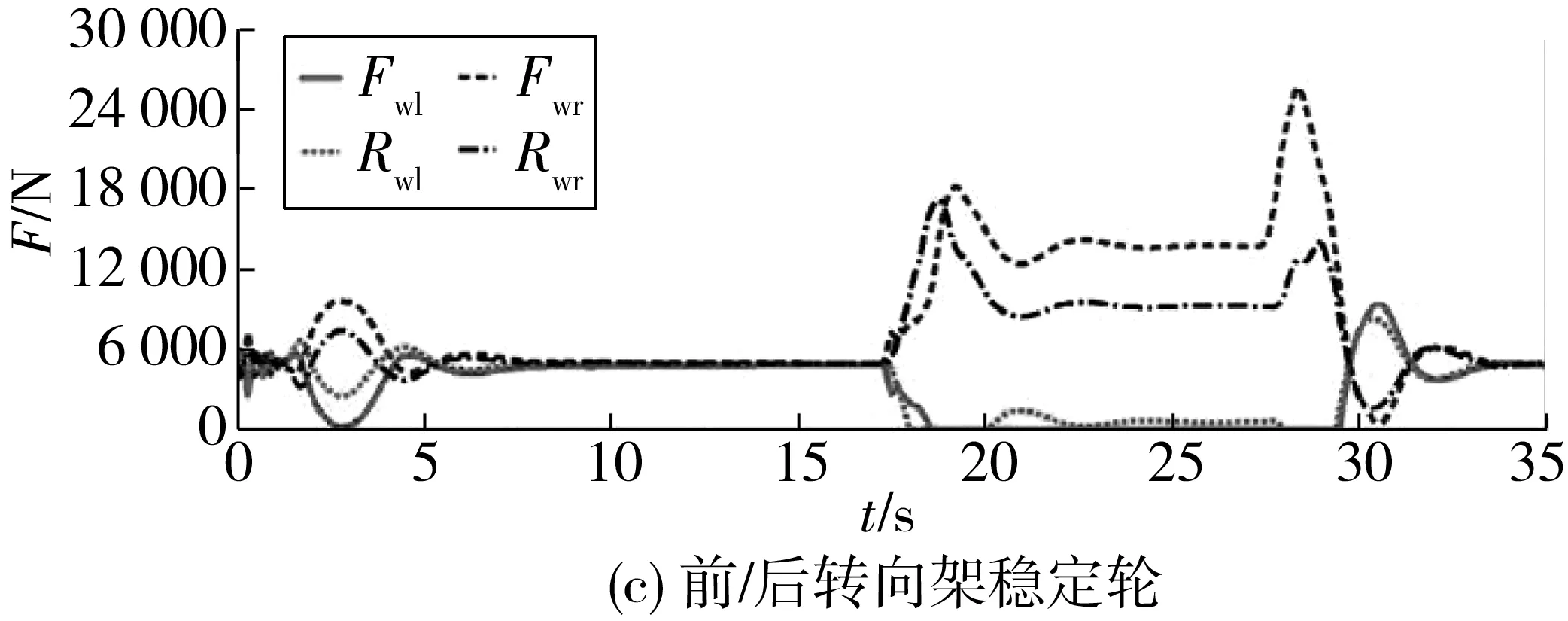

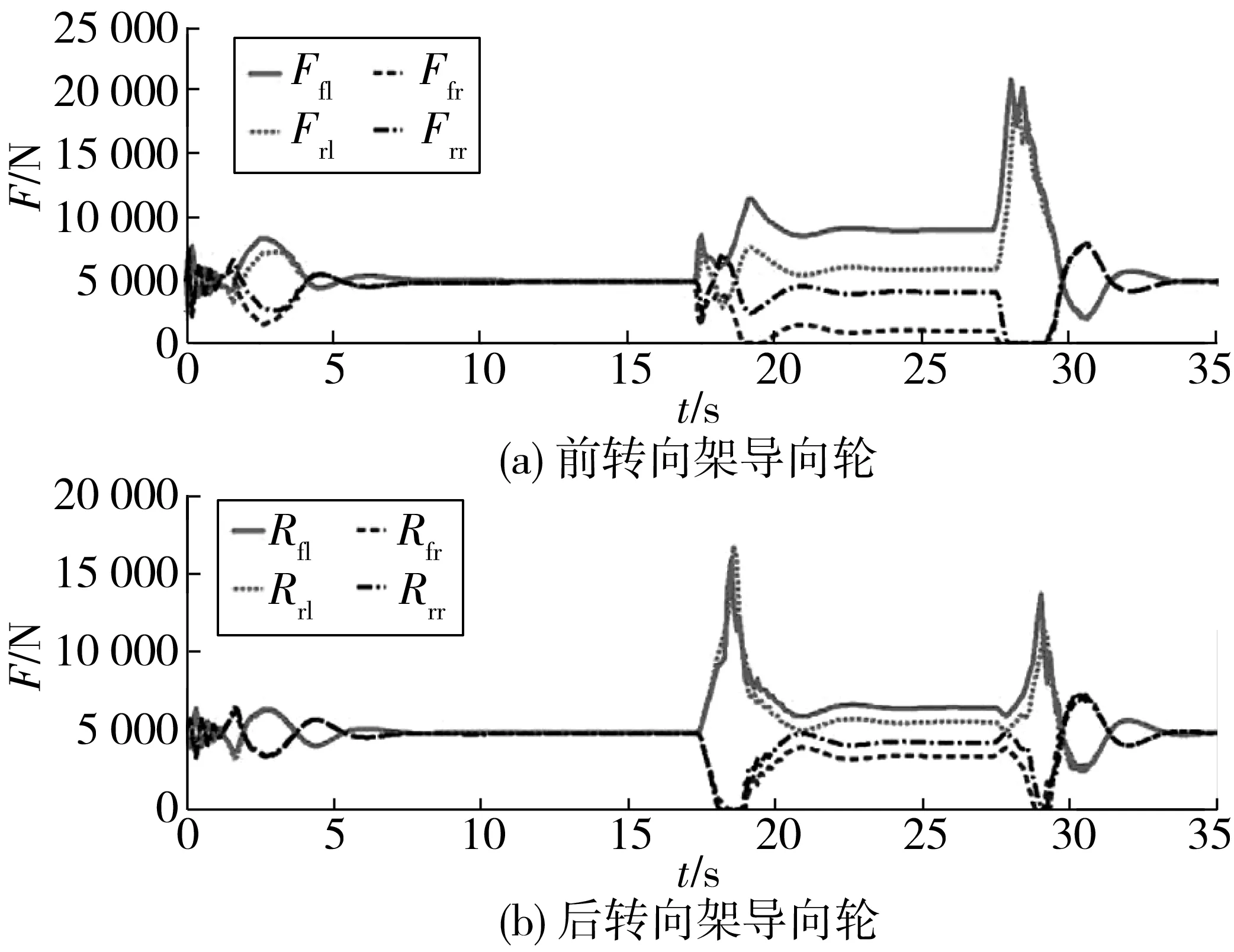

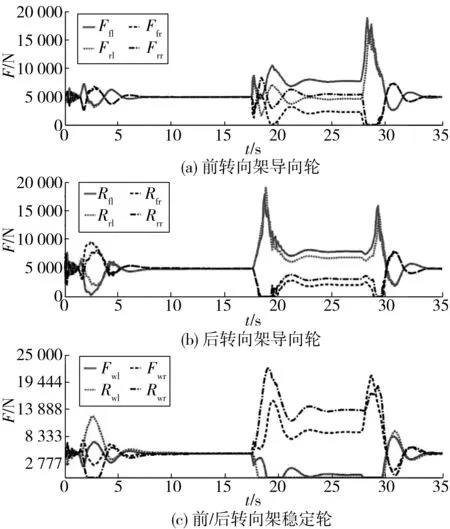

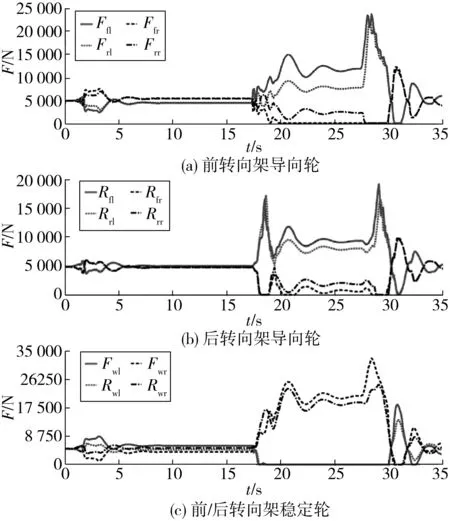

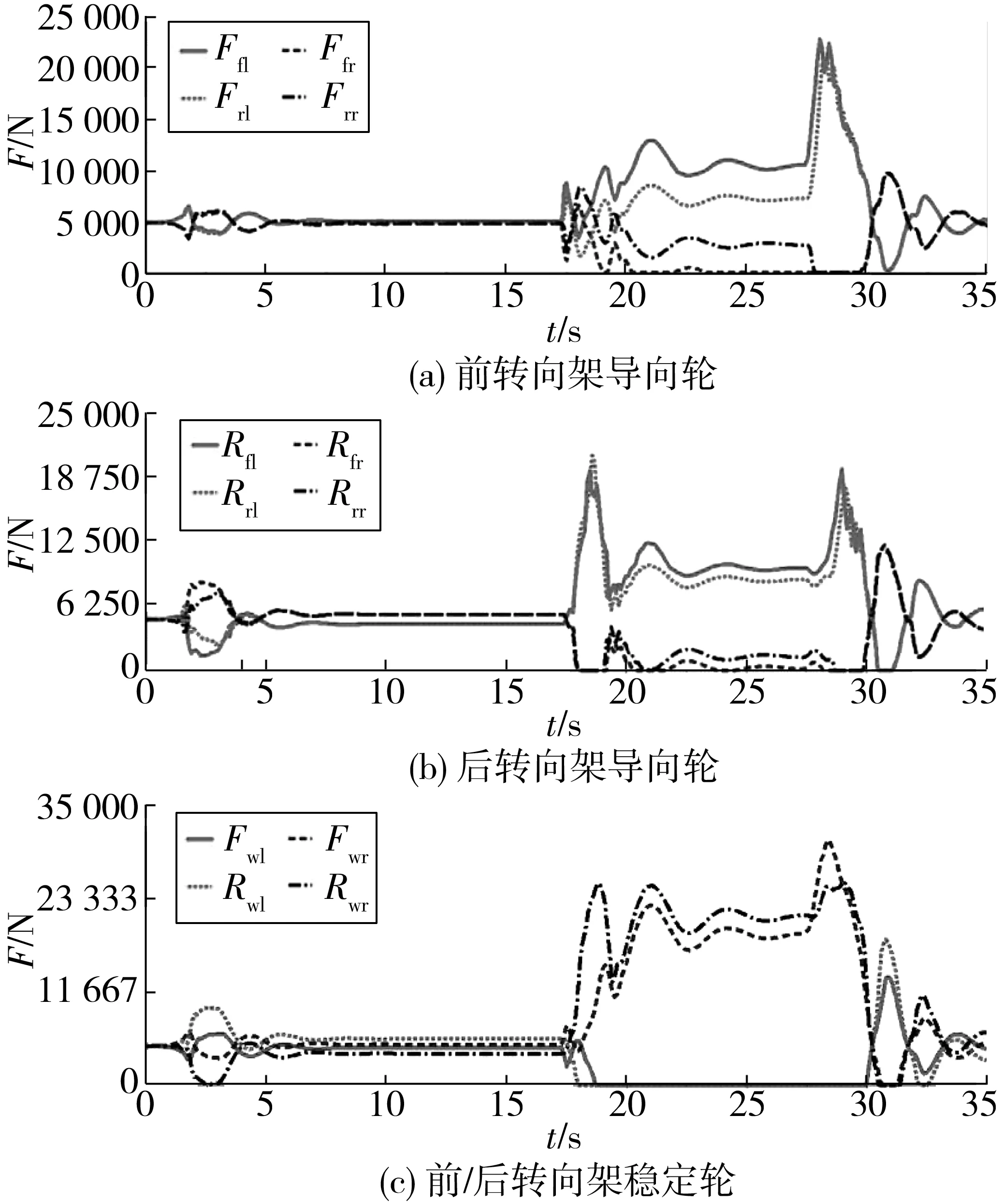

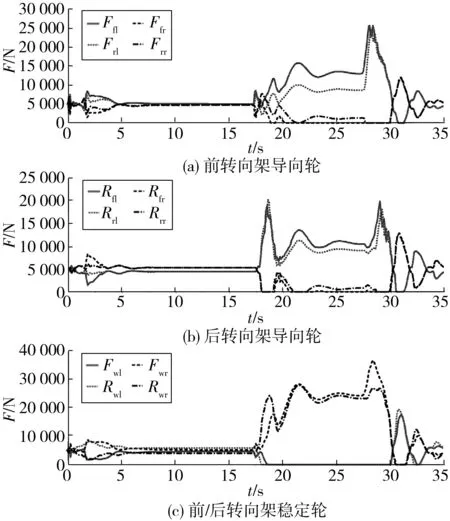

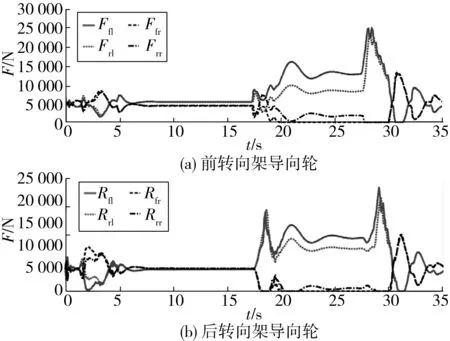

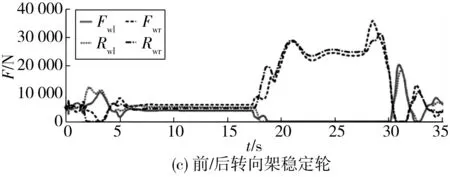

在线路类型为R100 m的弯道,车辆以36 km/h的速度运行,水平轮预压力为4 900 N,不同工况下的水平轮径向力仿真结果如图5~11。其中:Ffl、Rrr、Fwl、Rwr分别代表前转向架前轴左侧导向轮径向力、后转向架后轴右侧导向轮径向力、前转向架左侧稳定轮径向力、后转向架右侧稳定轮径向力,其余依次类推。

图5 正常工况时水平轮径向力Fig. 5 Radial force of horizontal wheel under normal working condition

图6 工况1时水平轮径向力Fig. 6 Radial force of horizontal wheel under working condition 1

图7 工况2时水平轮径向力Fig. 7 Radial force of horizontal wheel under working condition 2

图8 工况3时水平轮径向力Fig. 8 Radial force of horizontal wheel under working condition 3

图9 工况4时水平轮径向力Fig. 9 Radial force of horizontal wheel under working condition 4

由图5可看出:车辆正常工况运行时,未发生脱轨。由图6、7可看出:工况1、2运行时,不满足脱轨条件。由图8、9可看出:工况3、4运行时,虽不完全满足脱轨条件,但水平轮径向力变化较大,车辆运行已变得不平稳。由图10、11可看出:工况5、6运行时,均出现转向架两轴右侧的两个导向轮径向力同时为零,且与之对侧的稳定轮径向力也为零情况;车辆运行已经变得极其颠簸且存在脱轨趋势,严重影响到单轨车辆稳定运行。

图10 工况5时水平轮径向力Fig. 10 Radial force of horizontal wheel under working condition 5

图11 工况6时水平轮径向力Fig. 11 Radial force of horizontal wheel under working condition 6

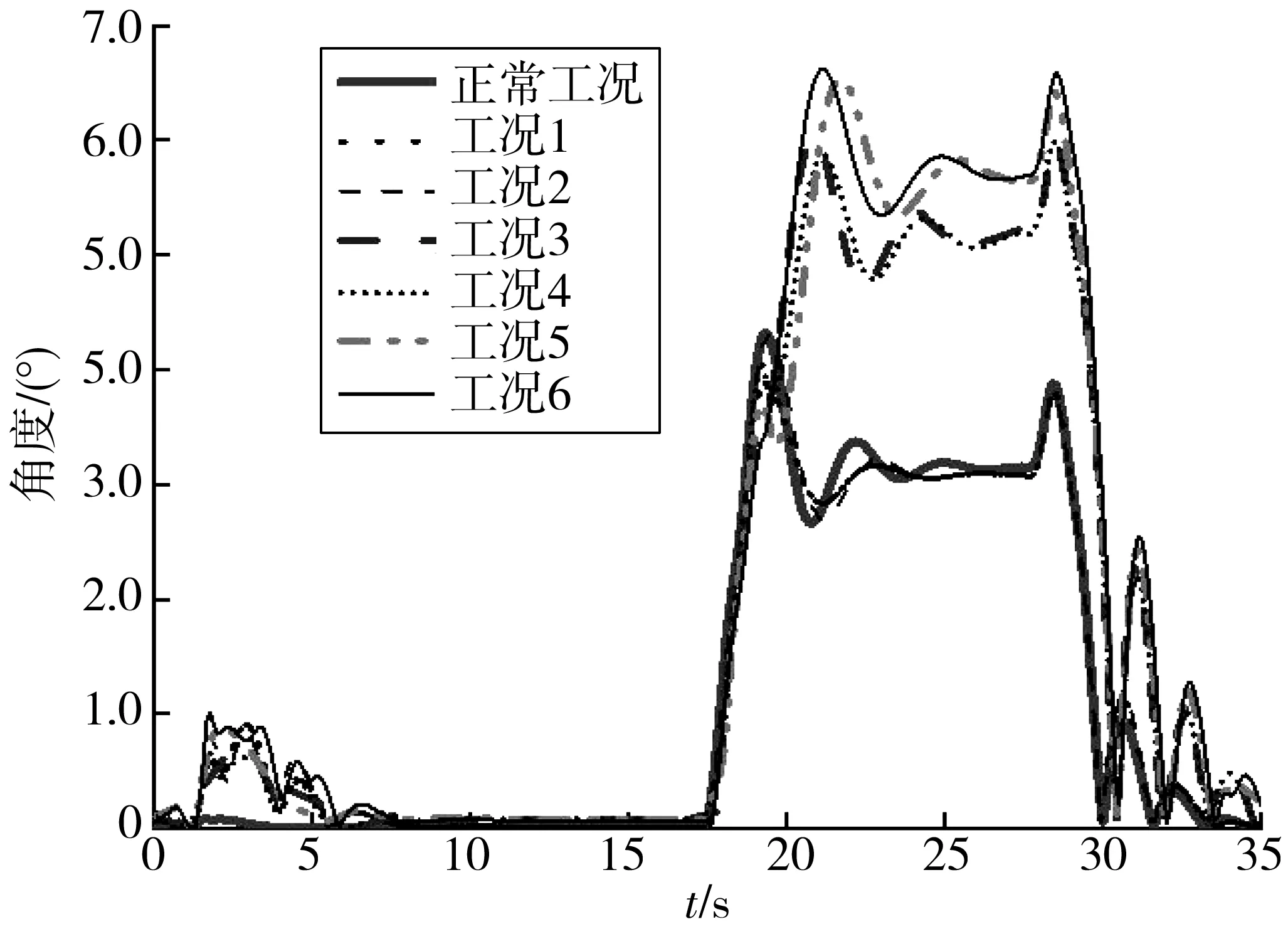

2.3 减振器失效对车辆侧滚角影响

跨座式单轨车辆相对于其他铁道车辆而言,存在走行轮横向跨距小,重心距轨道面高,且在稳态时侧滚角大等特点[12]。而车体侧滚对车辆转弯时乘员舒适感受乃至行车安全十分重要。因此对液压减振器失效工况下车辆侧滚的研究不容忽视。

图12给出了车辆在线路类型为R100 m、车速为36 km/h运行状态下的7种工况车体侧滚角。以上7种工况中,工况5、6的车体侧滚角最大接近7°,车体侧滚相对最大,且此线路超高率已经达到了10.2%,较大的车体侧滚会使得乘客有强烈的不适及恐慌感。

图12 7种工况下的车体侧滚角Fig. 12 Rolling angle of car body under seven working conditions

2.4 减振器失效对车辆运行平稳性影响

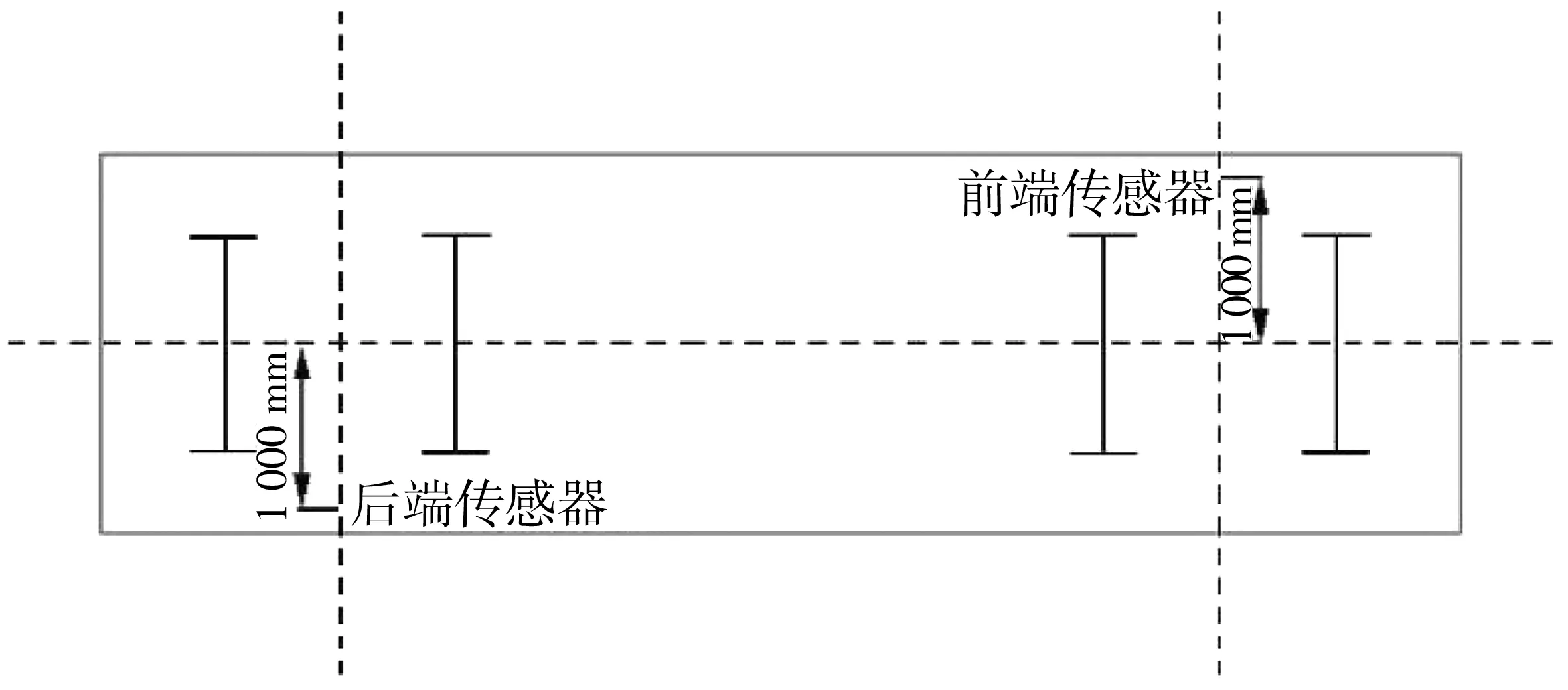

对于跨座式单轨车辆而言,运行平稳性也是衡量其运行性能的一项重要技术指标。笔者主要研究了液压减振器在不同失效工况对车辆运行平稳性的影响。由于跨座式单轨轨道梁的轨面与传统轨道有所不同,与公路路面更为接近,故采用文献[13]中的A级路面来模拟轨道随机不平顺。在距离转向架中心1 000 mm的车体地板面斜对角上选取1个前端测量点和1个后端测量点作为加速度测量点,见图13。

图13 平稳性测量点俯视Fig. 13 Top view of stationarity measurement point

平稳性计算如式(2):

(2)

式中:W为平稳性指标;A为振动加速度;f为振动频率,Hz;F(f)为频率修正系数。

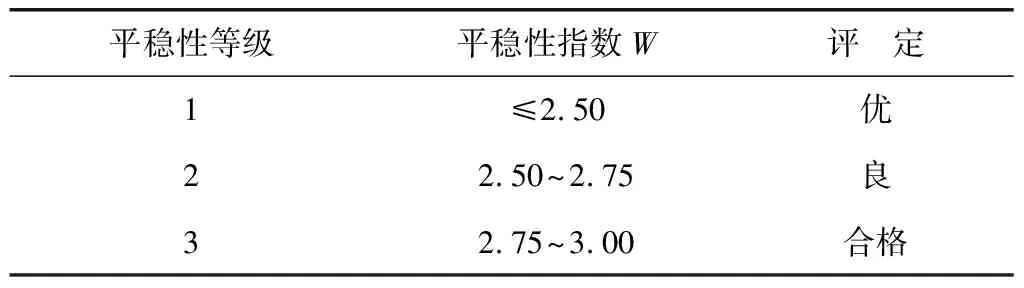

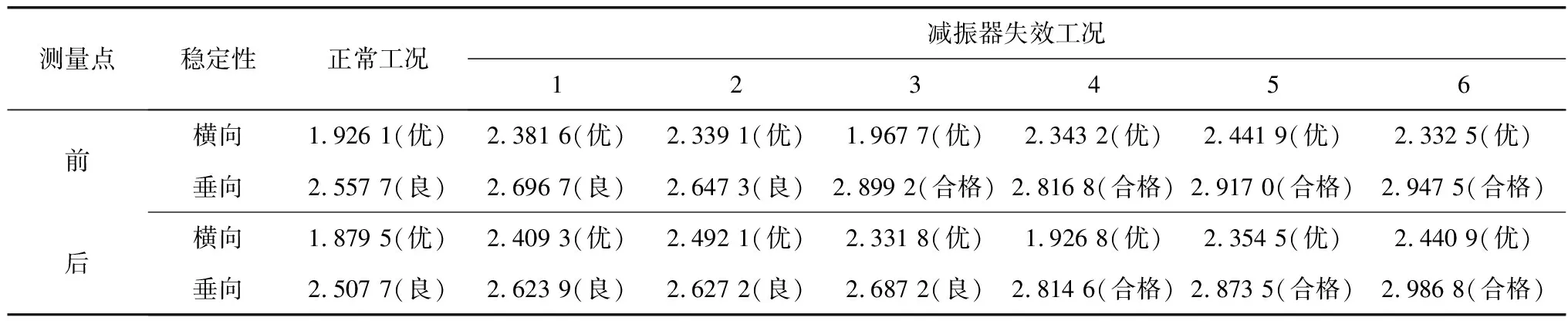

文献[7]给出了平稳性评定标准,如表3。在平稳性模拟仿真中,导向轮、稳定轮预压力为4 900 N,线路类型为S500 m直线轨道,车辆以最高运行速度75 km/h运行。在3个轨面均设置随机不平顺激励,按式(2)分别计算前端测量点和后端测量点的平稳性指标,其计算结果如表4。

表3 客车运行平稳性等级评价标准Table 3 The level evaluation standard of running stationarity of passenger train

从表4可看出:① 跨座式单轨车辆在直线轨道正常工况运行时,车辆横向平稳性指标低于2.5,运行平稳性等级为1级(优);而垂向平稳性指标低于2.75,运行平稳性等级为2级(良)。② 相比于正常工况时,液压减振器不同的失效工况下单轨车辆横、垂向平稳性指标都有所变化:横向平稳性指标增大了0.041 6~0.561 4,垂向平稳性指标增大了0.089 6~0.479 1。但其车辆横向平稳性等级仍为1级(优);而部分垂向平稳性指标超过了2.75(<3.0),平稳性由2级(良)变为3级(合格)。

表4 跨座式单轨车辆前/后端测量点平稳性指标Table 4 Stationarity index of front/rear measurement points for straddle-type monorail vehicles

由此可知:在直线轨道运行时,液压减振器失效对跨座式单轨车辆横向平稳性影响较小,但对车辆垂向平稳性影响较大。

3 结 论

笔者采用多体动力学方法,仿真分析了跨座式单轨车辆液压减振器不同失效工况对动力学性能影响,得到如下结论:

1)不同液压减振器失效工况下的车辆倾覆系数均小于0.8,但相比于液压减振器正常工况,数值皆有所变大。其主要原因为:在转弯过程中轮胎与轨道梁间会有较大垂、横向振动冲击,而液压减振器失效后车辆在垂、横向的减振阻尼力消失,车体和转向架间的相对偏转振动得不到很好抑制;

2)通过对液压减振器不同失效工况仿真分析对比发现:工况5、6运行时,车辆抗脱轨稳定性最差,车辆运行已变得极其颠簸且存在脱轨趋势,会严重影响到车辆稳定运行;

3)单轨车辆在线路类型为R100 m的曲线轨道运行时,与其他几种液压减振器失效工况相比,工况5、6运行时,车体侧滚相对最大,且线路超高率已达到了10.2%,较大的车体侧滚会让乘客有强烈不适及恐慌感;

4)单轨车辆在直线轨道以最高运行速度75 km/h运行时,相比于正常工况时,液压减振器不同失效工况下单轨车辆横、垂向平稳性指标虽均有所增加,但车辆横向平稳性等级仍为1级(优),而部分垂向平稳性指标超过了2.75(<3.0),平稳性由2级(良)变为3级(合格)。由此说明:在直线轨道运行时,液压减振器失效对跨座式单轨车辆横向平稳性影响较小,但对垂向平稳性影响较大。