带储能弹簧自由活塞发动机运行特性研究

李延骁,杨 君,徐传燕

(山东交通学院 汽车工程学院,山东 济南 250357)

0 引 言

自由活塞内燃发电动力系统将自由活塞发动机(free piston engine, FPE)和直线发电机耦合成为一个整体,利用燃烧室内自由活塞的往复运动直接驱动直线发电机发电,将燃料燃烧产生的热能转化为电能输出。与传统曲轴式发动机(crank engine, CE)和旋转式发电机组成的动力系统相比,其最大特点是摒除了曲柄连杆机构,具有结构简单、功率密度大、摩擦损失小、能量转换效率高、制造成本低、压缩比可变、燃料适应性强等多种潜在优势[1-2],非常适合作为车载发电装置应用于混合动力汽车和增程式电动汽车上,现已引起了国内外多家研究机构的关注[3-6]。

现阶段针对FPE研究尚处于探索阶段,还没有成熟的结构设计方法。为缩短研发周期,大多数学者直接采用曲轴式发动机设计参数,在此基础上与直线电机进行匹配[7-8]。在设计压缩比下,FPE运行频率范围非常狭窄,一般低于发动机额定工作频率[9-12],限制了FPE工作效率与功率密度进一步提升。另一方面, FPE摒除了飞轮及曲柄连杆机构,其活塞运动状态与两侧气缸燃烧状态之间存在强耦合作用,导致FPE运行稳定性对燃烧循环波动与偶发性失火非常敏感,控制难度较大,因此FPE系统较易失稳,极端情况下会出现失火停机或撞击缸盖等现象[13]。

为提高FPE系统工作频率与运行稳定性,笔者提出一种带储能弹簧的FPE系统设计方案,通过仿真研究储能弹簧对FPE活塞运动规律,系统性能及运行稳定性影响,为后续样机设计提供理论指导。

1 系统结构与工作原理

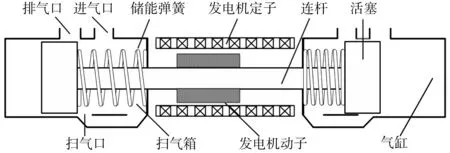

笔者研究对象为带储能弹簧的直线发电机式自由活塞发动机,其结构如图1。该发动机两个二冲程汽油发动机对置于系统两侧,中间布置有直线发电机,发动机活塞与发电机动子通过连杆相连接,构成系统中唯一运动组件—活塞动子组件。发动机采用进气口、排气口和扫气口来完成换气过程,同时在扫气箱内装有储能弹簧。

图1 直线电机式自由活塞发动机结构Fig. 1 Configuration of linear motor free piston engine

系统运行时,活塞动子组件在储能弹簧作用力下往复振荡,两侧发动机交替做功,不断向系统内输入能量;同时直线发电机动子切割磁力线,将机械能转化为电能输出。在一个周期内,能量传递过程既是一侧储能弹簧与缸内气体压缩能传递到另一侧的过程,又是缸内燃烧热能转换为发电机输出电能的过程。这两个能量传递过程同步进行,且传递的载体同为活塞动子组件。

2 计算模型

2.1 系统动力学模型

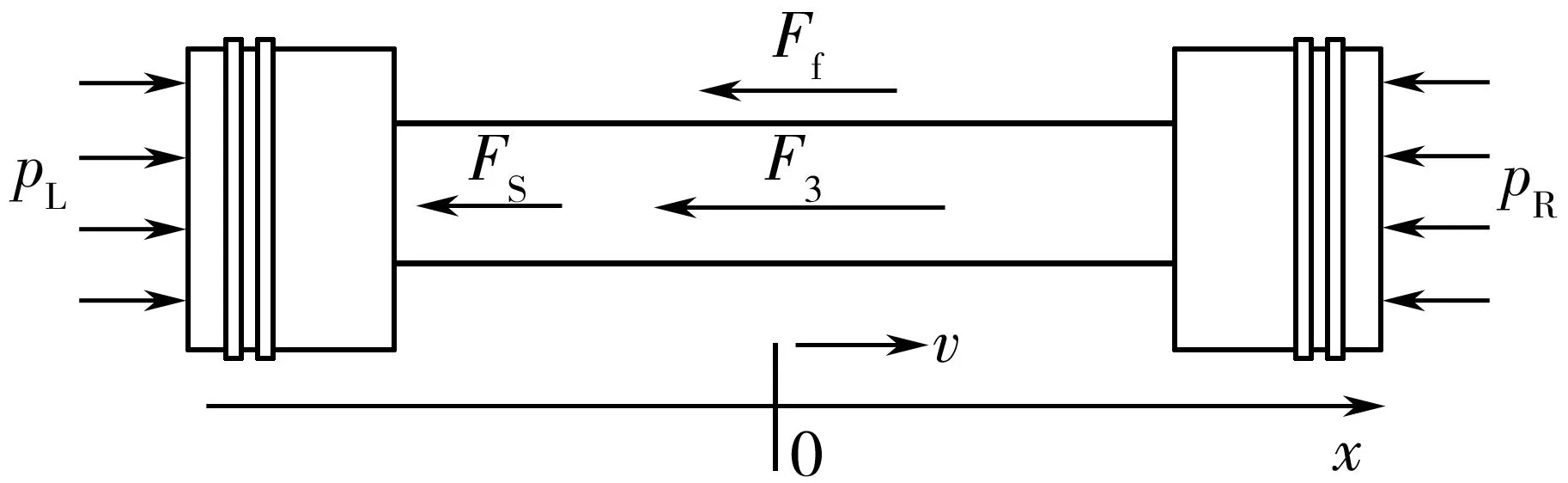

自由活塞发动机摒除了曲柄连杆机构,其活塞组件运动规律完全由瞬时作用在其上面的合力决定,如图2。

图2 运动组件受力Fig. 2 Force on moving components

其主要有左右两侧气缸内气体压力,活塞与气缸套之间摩擦力,直线发电机产生的电磁阻力以及储能弹簧作用力。

根据牛顿第二定律得到式(1):

(1)

式中:x为活塞位移;m为活塞动子组件的质量;A为气缸截面积;pL、pR分别为左、右侧气缸内压力,可由缸内热力学模型计算得出;Ff为系统摩擦力;Fs为储能弹簧作用力;Fe为直线发电机电磁阻力。

自由活塞发动机摒除了曲柄连杆机构,摩擦副仅存在于活塞组件与气缸套之间,且活塞不受侧向力作用,摩擦力较小,但系统内仍然存在一定摩擦力[5],Ff可简化表示如式(2):

(2)

式中:cf为滑动摩擦系数。

储能弹簧作用力Fs与运动组件位移近似呈线性关系,可表示如式(3):

Fs=-2ksx

(3)

式中:ks为弹簧刚度。

(4)

式中:kf为直线电机推力系数;ke为直线电机反电动势系数;RL为负载电阻;Ri为线圈内阻;L为直线电机电感;ce为直线电机载荷系数。

2.2 缸内热力学模型

FPE缸内热力学过程主要包括容积变化引起的热力学过程、燃烧放热过程及燃气与燃烧室内壁的换热过程。仿真采用零维单区热力学模型,与系统动力学模型相互耦合,缸内燃烧放热与结构传热采用经验公式描述[15]。模型中缸内气体任意时刻均处于热力学平衡状态,由热力学第一定律,有式(5):

(5)

引入理想气体状态方程微分表达式,如式(6):

(6)

结合式(5)、(6),再根据R=cp-cv、γ=cp/cv和uc=cvT,可得出缸内气体压力变化率如式(7):

(7)

式中:mc为缸内燃气质量;uc为比热力学能;Qc为燃烧释放的能量;Qt为传热损失的能量;p、V分别为缸内压力和容积;mi为与流入流出气缸气体质量;hi为比焓;T为缸内气体温度;R为气体常数;cp、cv分别为比定压热容和比定容热。

在零维模型中,缸内热力学变化过程每个瞬间都是均匀的,燃烧过程可近似为按照给定规律向系统内加入热量过程,缸内燃烧速率采用Wibe函数来描述,如式(8):

(8)

式中:t0为燃烧开始的时刻;tc为燃烧持续时间;a、b分别为可调节经验参数,汽油机取a=5、b=2。

燃烧室内工质与结构间传热能量损失采用Hohenberg公式近似模拟,如式(9):

(9)

2.3 仿真模型试验验证

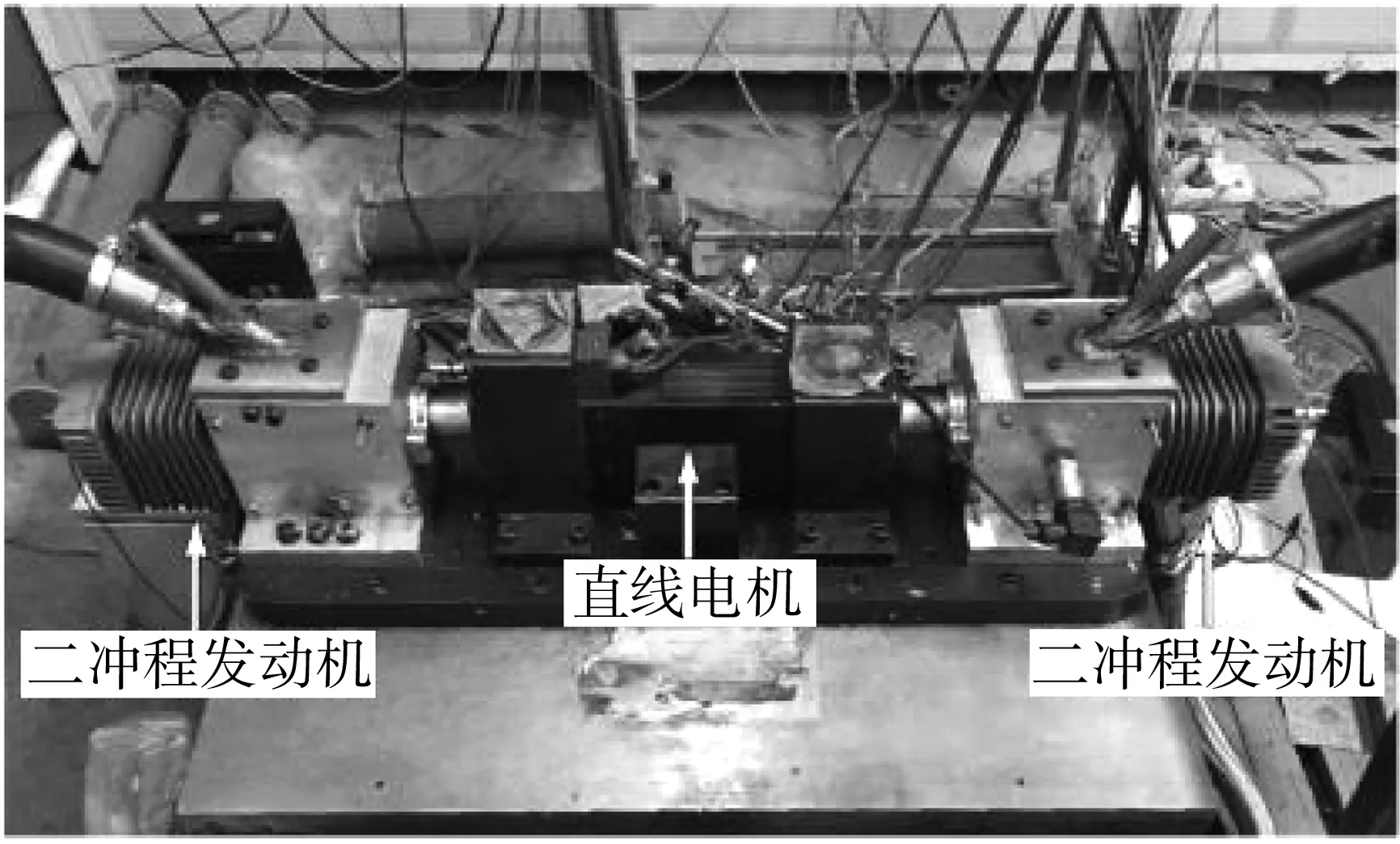

为验证仿真模型有效性,笔者利用课题组样机试验平台对仿真模型进行验证,如图3。样机主要设计参数:缸径52.5 mm;运动组件质量5 kg;有效行程34 mm。通过装配使总行程为有效行程的两倍,即左侧排气口打开时右侧排气口恰好进入关闭状态,同时定义此位置为活塞位移原点。样机中未安装储能弹簧,仿真模型中弹簧刚度设为0。

图3 直线电机式自由活塞发动机样机Fig. 3 Prototype of linear motor free piston engine

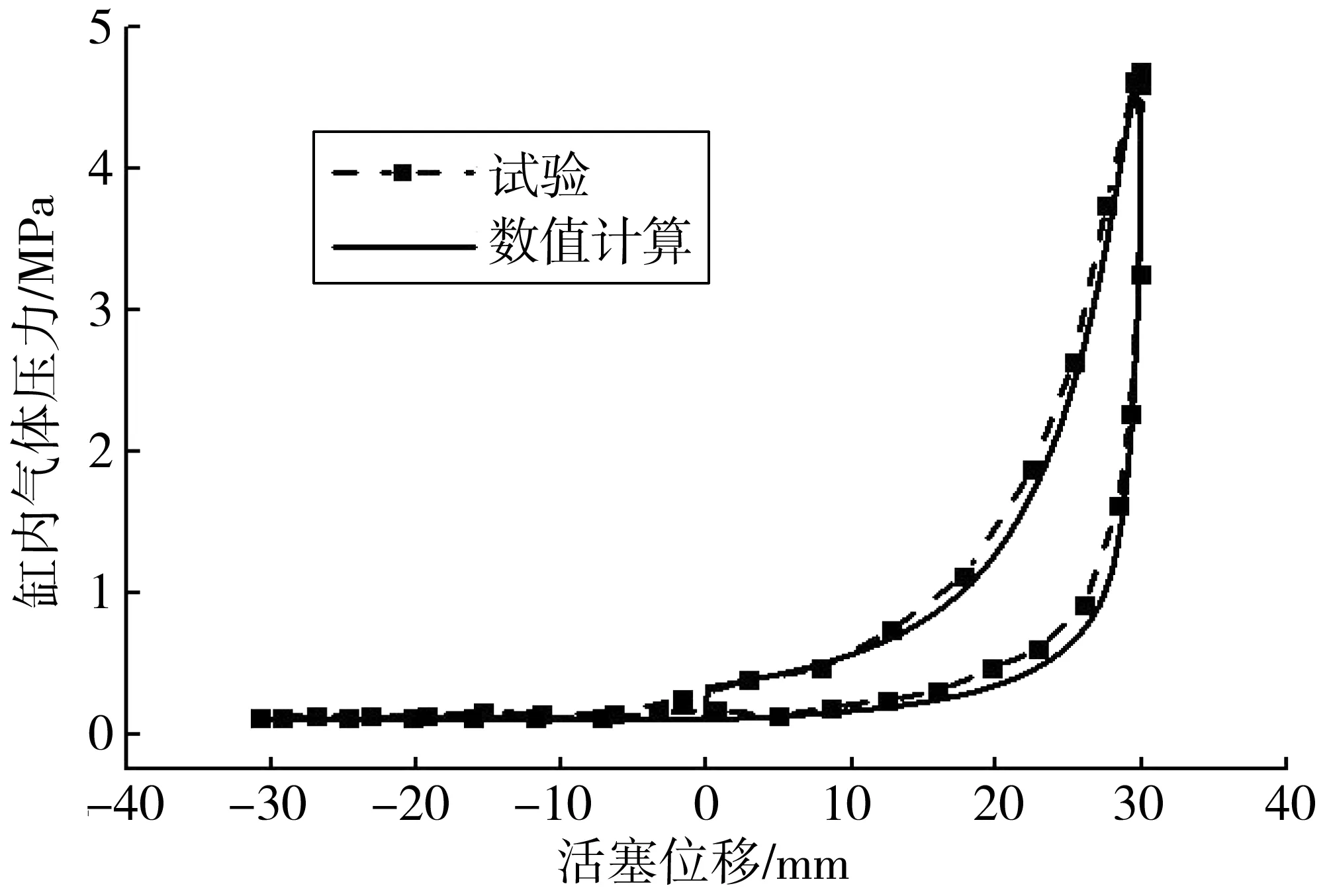

图4为半负荷工况下通过数值计算与试验测试得到的缸压-位移曲线。由图4发现:数值计算得出的缸压-位移曲线与试验测试结果基本吻合,两者峰值差异在5%以内,满足本研究对精度的要求。

图4 仿真模型验证Fig. 4 Simulation model verification

3 系统性能仿真分析

在现有样机设计参数基础上,对带有不同刚度储能弹簧的直线电机式自由活塞发动机进行仿真对比分析。仿真保持FPE全负荷运行,通过调节直线电机载荷系数使FPE在不同储能弹簧刚度下压缩比保持为10,并假设空气与燃油完全混合,换气与燃烧过程充分。通过仿真研究储能弹簧对FPE活塞运动规律与系统性能的影响。

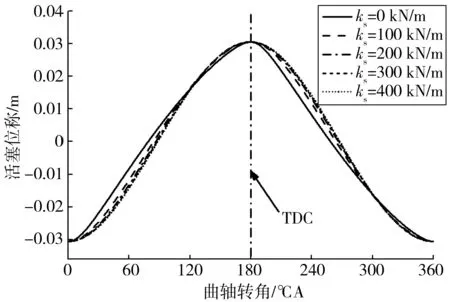

3.1 活塞运动规律

不同储能弹簧刚度下FPE活塞位移曲线如图5。由图5可知:储能弹簧刚度越大,活塞位移越接近于正弦变化曲线,活塞在上止点附近停留的曲轴转角占比越大;另外,随着储能弹簧刚度增大,进气口与排气口打开时刻推后,压缩行程变快而膨胀行程变慢。当储能弹簧刚度超过200 kN/m后,其对FPE位移曲线影响非常小,可忽略不计。

图5 活塞位移Fig. 5 Piston displacement

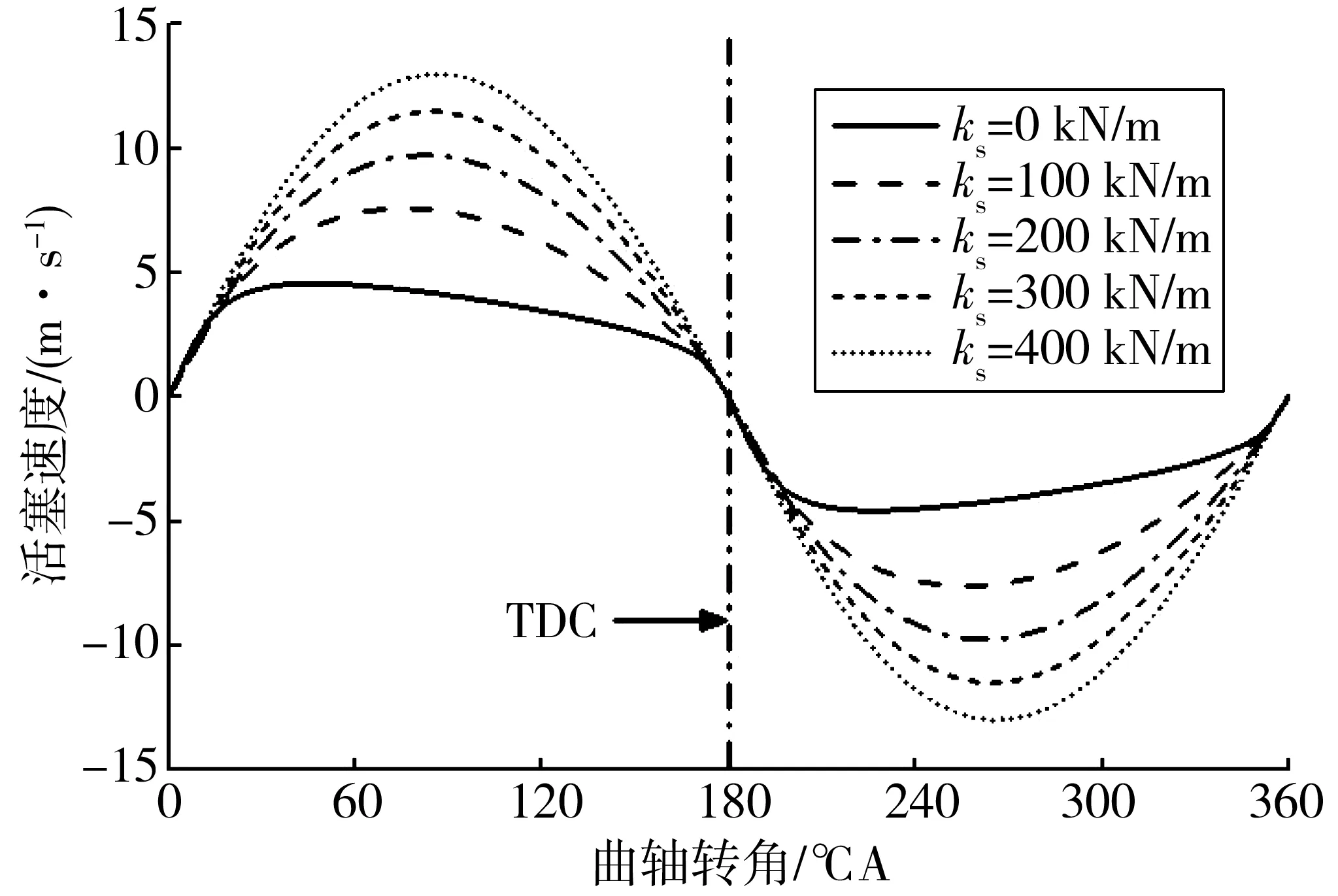

不同储能弹簧刚度下FPE活塞速度曲线如图6。由图6可知:储能弹簧刚度越大,活塞峰值速度越高,峰值出现时刻越晚,速度变化曲线越接近于正弦曲线。各储能弹簧刚度对应速度曲线在行程中间位置差异较为明显,在两侧止点位置差异不明显。这是因为止点附近活塞速度变化主要由缸内燃气压缩及燃烧所引起,受储能弹簧刚度影响较小。

图6 活塞速度Fig. 6 Piston speed

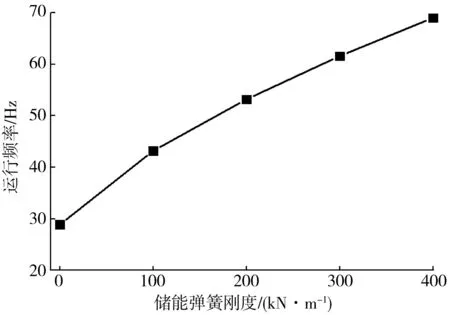

3.2 系统运行频率

FPE运行频率随储能弹簧刚度的变化如图7。由图7可知:FPE无储能弹簧时工作频率较低,随着储能弹簧刚度增大工作频率不断升高。这是由于FPE稳定工作时每循环能量转换是完全的,系统处于“共振”状态。在活塞动子组件质量不变情况下,储能弹簧刚度越大,系统固有频率越高,则FPE稳定工作时的运行频率越高。通过调节储能弹簧刚度可在不改变发动机与直线电机结构参数条件下使系统工作频率接近发动机额定工作频率,因此带有储能弹簧的FPE更易实现与直线电机匹配。

图7 运行频率Fig. 7 Operating frequency

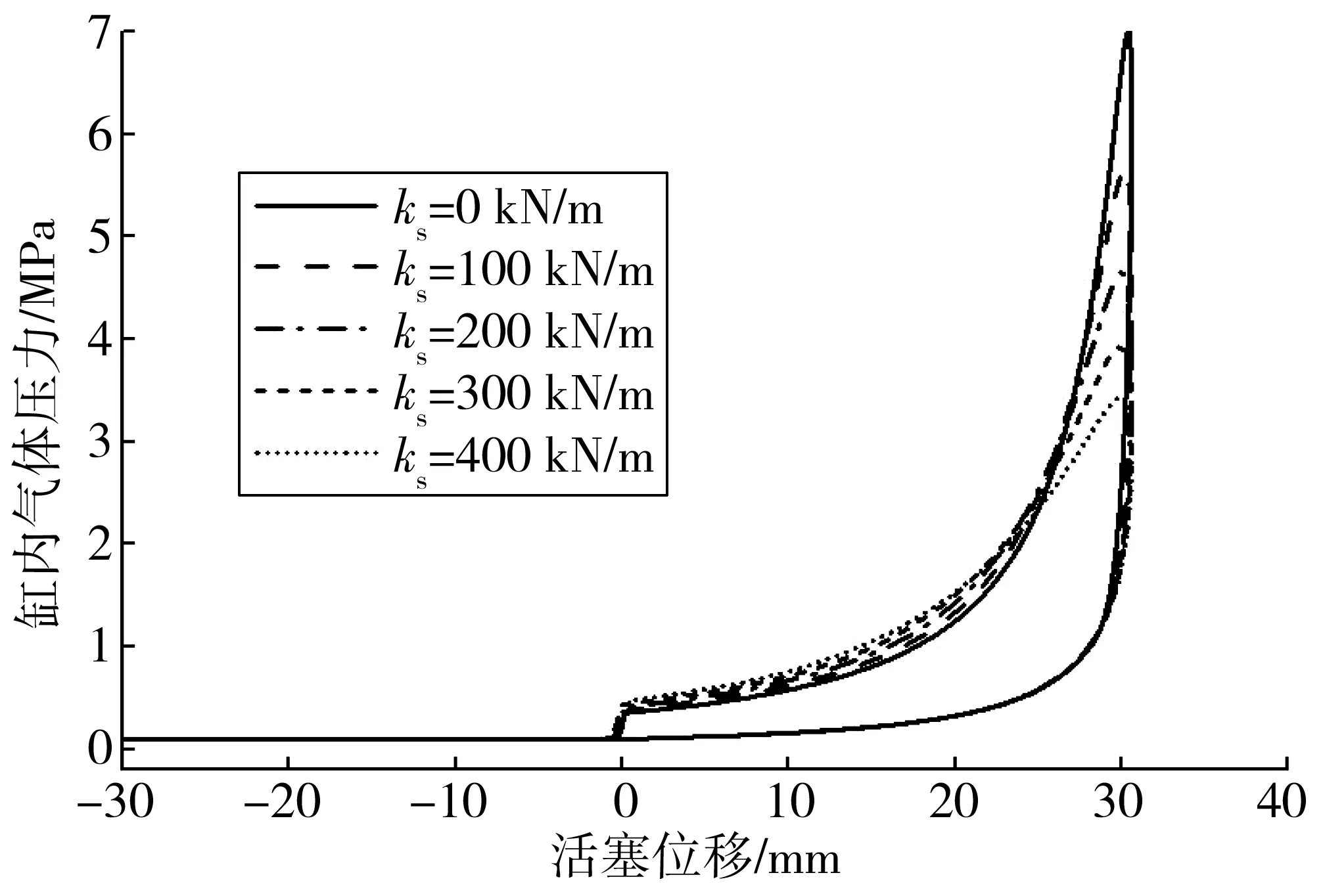

3.3 缸内气体压力

不同储能弹簧刚度下FPE缸内气体压力曲线如图8。由图8可知:储能弹簧刚度越大,缸内气体压力峰值越低。这时因为储能弹簧作用力与缸内燃气压力同向,储能弹簧刚度越大,则活塞动子组件在上止点所受总作用力越大,其加速度越大,经过上止点后燃烧室容积增速越高,导致缸内峰值压力越低。

图8 缸内压力Fig. 8 Pressure of gas in cylinder

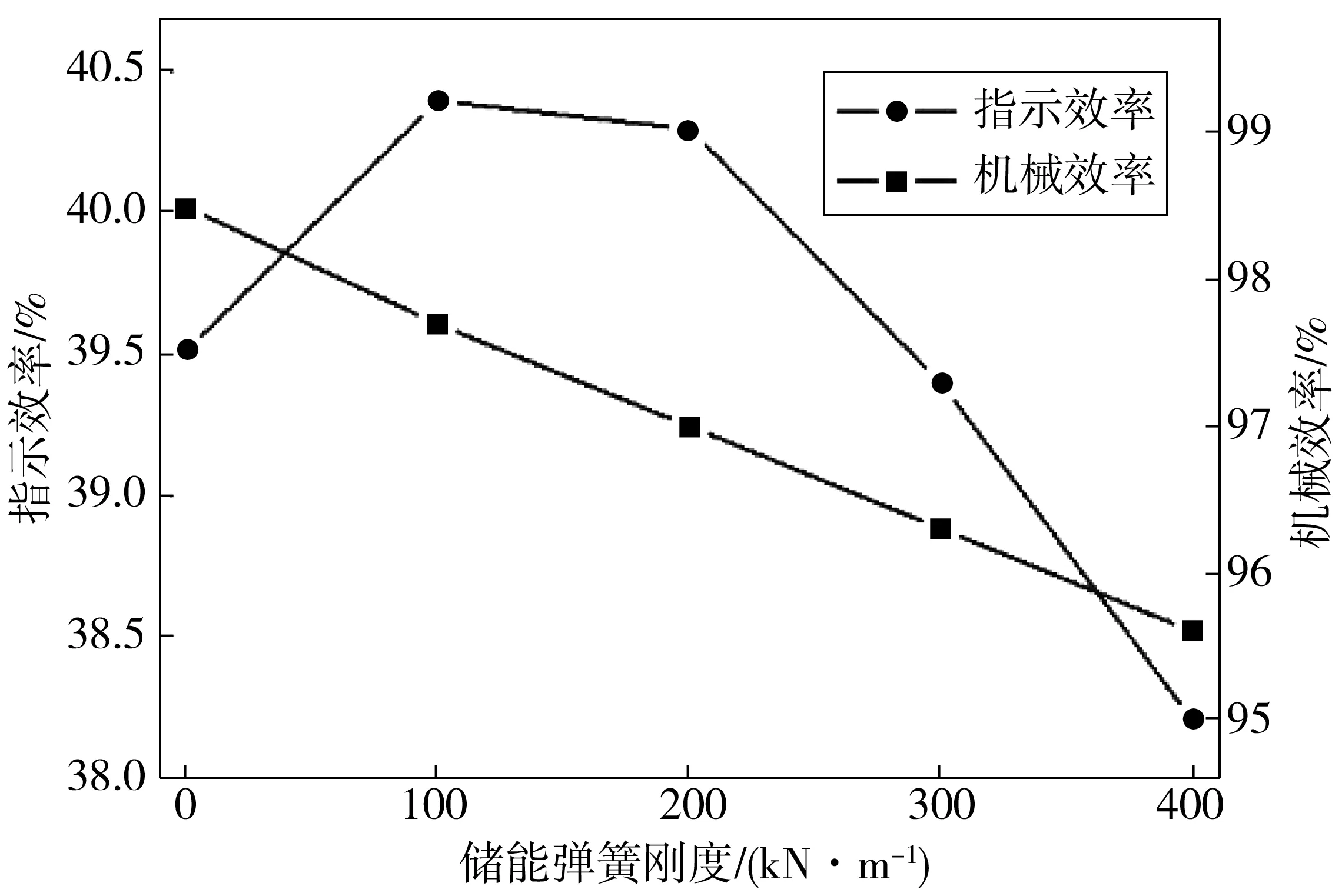

3.4 系统效率

储能弹簧刚度对FPE指示效率与机械效率的影响如图9。由图9可知:随着储能弹簧刚度增大,FPE指示效率先升高,后降低。当储能弹簧刚度在100~200 kN/m时,指示效率较高,超过200 kN/m后快速下降。这是因为储能弹簧刚度较小时对应系统运行频率较低,活塞环漏气、结构传热等损失较大,指示热效率较低;随着储能弹簧刚度增大,系统运行频率升高,缸内压力与温度峰值降低,有利于减少漏气量并降低传热损失。另外,储能弹簧刚度增大使得活塞在上止点附近停留的曲轴转角占比增大(图6),在一定程度上抵消了运行频率增加对燃烧等容度的影响。而当弹簧刚度超过200 kN/m后,以上两方面作用非常小,较高的运行频率导致以曲轴转角计燃烧持续期变长,燃烧过程偏离等容燃烧模式,缸内气体对外做功能力变差,导致指示效率下降。此外,随着储能弹簧刚度增大,FPE机械效率不断下降,这是由于储能弹簧刚度增加导致系统运行频率升高,摩擦损失增大,造成有效功占比减小。

图9 指示效率与机械效率Fig. 9 Indicated efficiency and mechanical efficiency

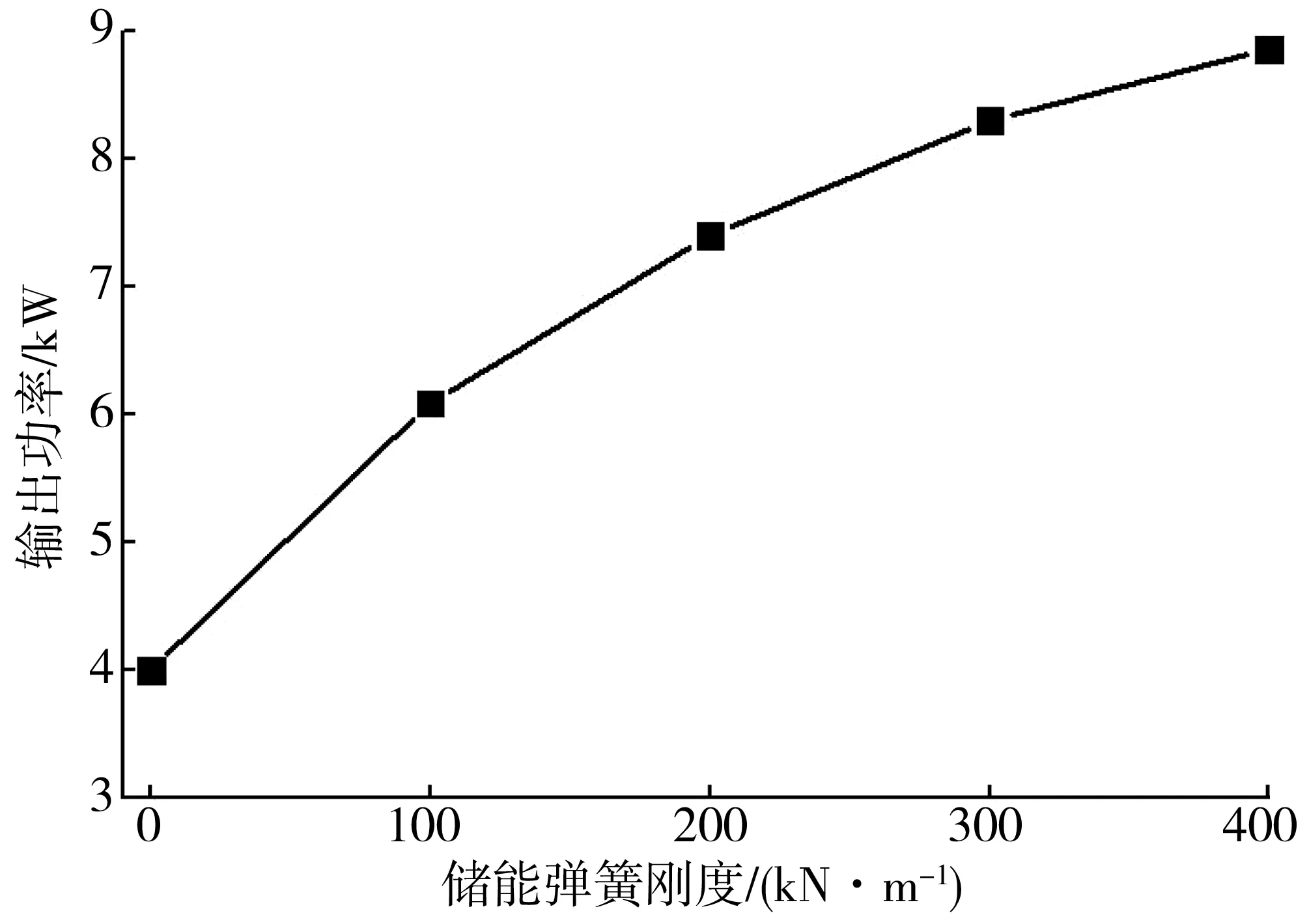

3.5 输出功率

储能弹簧刚度对FPE输出功率的影响如图10。由图10可知:随着储能弹簧刚度增加,输出功率不断增大,但增速趋缓。这是由于FPE输出功率与系统运行频率、指示效率及机械效率等因素有关。对比图7、10发现:不同储能弹簧刚度下输出功率与运行频率变化趋势基本相同,说明系统运行频率变化是引起输出功率变化的主要原因,但储能弹簧刚度过大会导致指示效率及机械效率明显降低,输出功率增幅变小。

图10 输出功率Fig. 10 Output power

4 系统运行稳定性仿真分析

受循环进气量、换气过程、点火能量等不稳定因素影响,发动机工作过程中存在循环燃烧波动。曲轴式发动机可通过飞轮惯性储能装置吸收各循环燃烧波动带来的系统能量变化,即使偶发性失火也不会影响系统稳定运行。而FPE没有飞轮惯性储能装置,每次工作循环其能量转换都是完全的,两侧气缸工作过程存在强耦合关系。系统某一侧气缸燃烧产生波动时会影响活塞运动状态,进而影响对侧气缸的压缩与燃烧过程,导致系统运行失稳。当系统某一侧FPE失火时,若对侧气缸压缩行程终了仍然无法达到最低着火条件要求的气缸压力与压缩比[16],系统将停止运行。

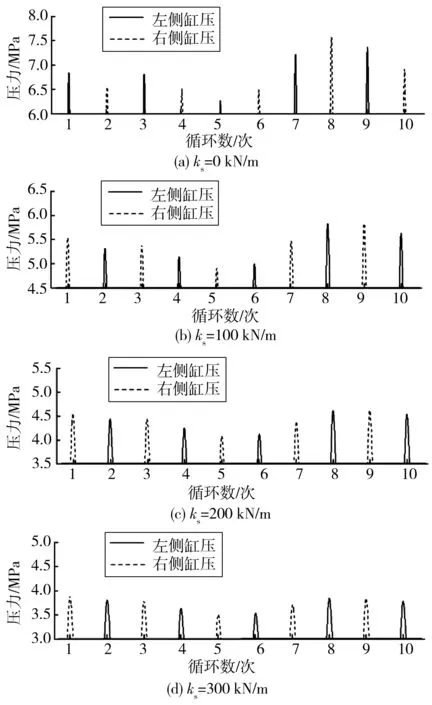

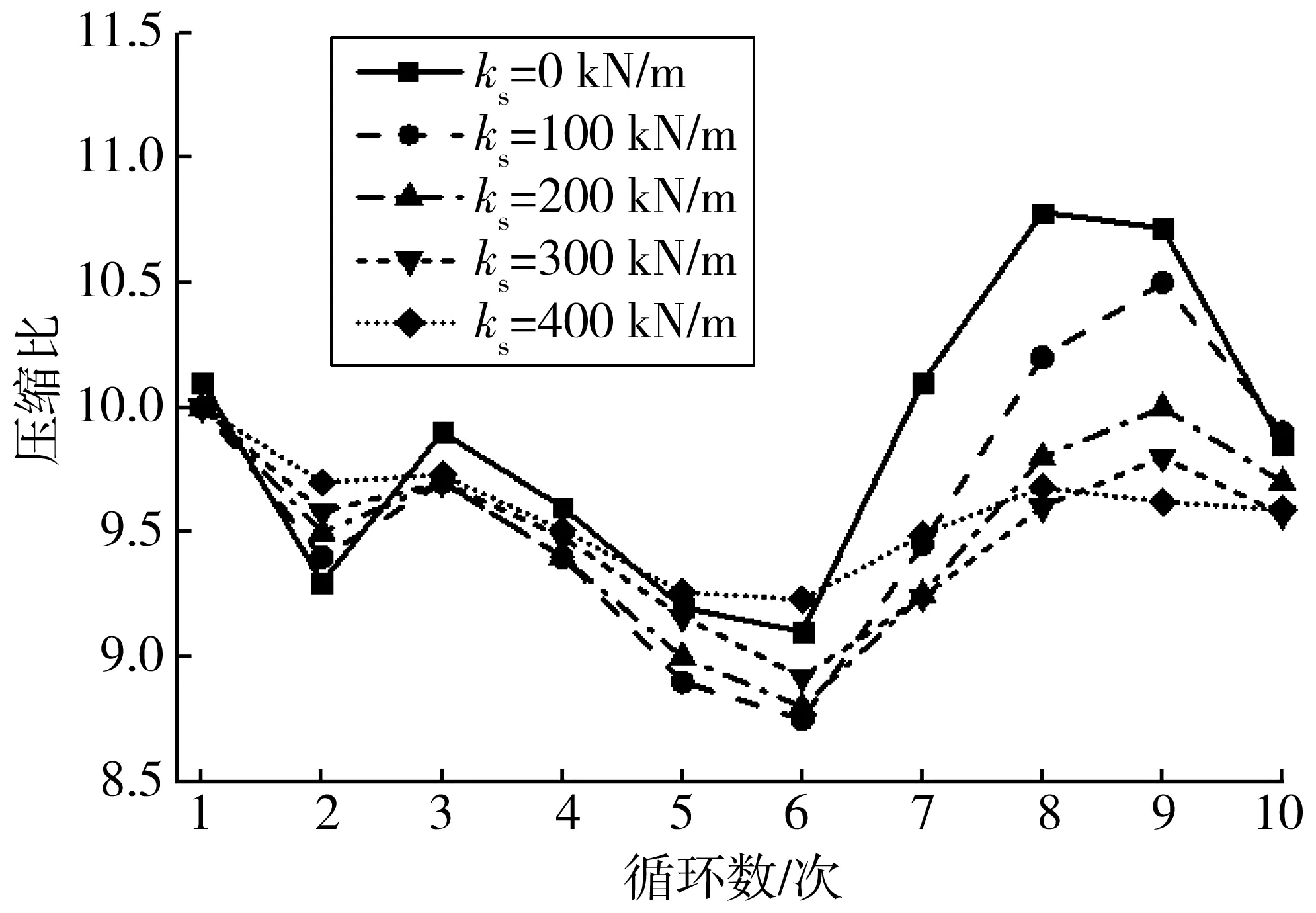

4.1 燃烧波动对FPE运行稳定性的影响

不同储能弹簧刚度下FPE燃烧波动对其缸内气体峰值压力与压缩比影响如图11、12。为研究燃烧波动对FPE运行稳定性影响,仿真模型中循环输入能量采用预设值±5%范围内随机数值以模拟燃烧循环波动。由于循环输入能量波动,FPE缸内峰值压力与压缩比均存在循环波动。设置储能弹簧可有效抑制燃烧波动影响,使得缸内气体压力峰值与压缩比趋于稳定。随着储能弹簧刚度增加,缸内峰值压力与压缩比循环波动幅度变小,系统稳定性变好。这是因为储能弹簧刚度增加导致止点附近系统压缩势能增加,循环燃烧波动引起的系统能量变化量占比变小,系统对输入能量变化响应变小。

图12 压缩比波动Fig. 12 Compression ratio fluctuations

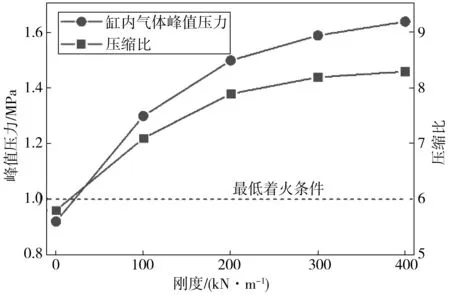

4.2 偶发性失火对FPE运行稳定性的影响

图13为不同储能弹簧刚度下一侧气缸失火后对侧气缸在压缩终了所能达到的峰值压力与压缩比(判断失火后直线电机载荷系数自动调整为0)。由图13可知:当无储能弹簧时,对侧气缸压缩终了所能达到的压力与压缩比无法满足最低着火条件的要求,系统将停止工作。设置储能弹簧后,对侧气缸压缩终了压力与压缩比满足最低着火条件的要求,可再次实现点火。随着储能弹簧刚度增加,失火后对侧气缸压缩终了压力与压缩比不断升高,升高幅度不断缩小。通过以上分析可知,储能弹簧刚度越大,失火对对侧气缸着火影响越小,系统稳定性越好。

图13 失火对气缸压缩终了压力与压缩比的影响Fig. 13 Impact of misfire on cylinder pressure and compression ratio

5 结 论

笔者建立了带储能弹簧自由活塞发动机系统动力学-缸内热力学耦合计算模型,并通过数值仿真研究了储能弹簧对自由活塞发动机运行特性的影响,得出以下结论:

1)随储能弹簧刚度增大,FPE活塞位移与速度趋于正弦变化曲线,进气口与排气口打开时刻推后,压缩行程变快而膨胀行程变慢,缸内峰值压力下降,活塞速度峰值与系统运行频率升高;

2)随着储能弹簧刚度增大,FPE输出功率不断升高,机械效率逐渐降低,指示效率先升高,后降低,当储能弹簧刚度在100~200 kN/m时指示效率较高;

3)在发生燃烧波动情况下,储能弹簧可有效抑制燃烧波动带来的影响,降低缸内峰值压力与压缩比波动幅度,储能弹簧刚度越大,系统运行稳定性越好;

4)带储能弹簧FPE系统在偶发性失火后对侧气缸仍满足最低着火条件。储能弹簧刚度越大,对侧气缸压缩终了压力与压缩比受失火影响越小,系统运行稳定性越好。