220kV GIS设备耐压试验异常及解决措施

雷晓军 国网四川省电力公司广安供电公司

GIS(Gas Insulated Switchgear,简称GIS)由断路器、隔离开关、接地开关、互感器、避雷器、母线、连接件和出线终端等组成,具有结构紧凑、占地面积小、可靠性高、配置灵活、安装方便、安全性高、环境适应能力强等特点,被广泛应用于高压和超高压领域。GIS 采用单元分体运输,现场拼装对接,完成总体装配。为验证GIS 设备整体绝缘性能,需在工程现场进行交接耐压试验,以防止绝缘事故的发生[1]。本文针对某变电站220 kV GIS 设备交接耐压试验时母联间隔水平盆式绝缘子沿面闪络现象,通过X射线探伤、表面着色、工频耐压及局放检测等试验,分析故障原因,并给出相应的预防措施。

一、现场情况

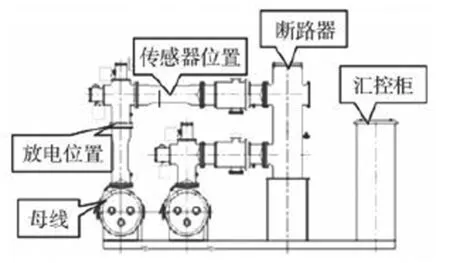

2019 年8 月18 日,对某变电站220 kV GIS 设备进行交接耐压试验。从1 号、2 号母线开始进行耐压测试,在2 号主变压器间隔套管处加压,按照145kV(5min)→252kV(3min)→460kV(1min)的加压流程,分相进行耐压试验。当A 相电压升高至453kV时,检测到放电信号并停止耐压试验。检查发现,1 号母联间隔A 相设置的放电故障定位测试传感器指示灯异常发亮,初步判断1号母联间隔静侧A 相GR 型隔离接地开关下方的水平盆式绝缘子放电。1 号母联间隔断面如图1 所示,图中标识出了传感器及放电位置。

图1 1号母联间隔断面图

二、检查验证

(一)现场检查

2019 年8 月22 日,拆解1 号母联间隔静侧A 相GR 型隔离接地开关及其与互感器之间的连接母线,发现隔离接地开关下方水平盆式绝缘子沿面闪络。为不影响变电站送电投运,拆解后立即更换故障绝缘子并重新装配隔离接地开关,于2019 年8 月24 日一次性通过耐压试验,之后正常带电投运。故障绝缘子返设备厂家进行试验验证。

(二)试验验证

为分析本次故障原因,故障绝缘子返厂后依次进行如下试验项目:

(1)X 射线探伤试验。X 射线探伤是利用X 射线(也可以是γ 射线或其他高能射线)穿透金属材料,由于材料对射线的吸收和散射作用不同,使胶片感光不一样,在底片上形成黑度不同的影像,据此来判断材料内部缺陷的一种检验方法。利用X 射线可观察、研究和检验材料微观结构,以及表面或内部结构缺陷。

本次检测采用HS-XYD-225 型X 射线探伤机。将故障绝缘子放入探伤机内部,透照故障绝缘子闪络位置及绝缘子整体。经X射线检测,未发现该盆式绝缘子内部有气泡、裂纹、夹渣等缺陷,表明该绝缘子质量符合设计要求。

(2)绝缘子表面着色探伤试验。X 射线探伤检测后,对故障绝缘子进行了表面着色探伤试验。该试验是将溶有彩色染料(如红色染料)的渗透剂渗入工件表面的微小裂纹中,清洗后涂吸附剂,使缺陷内的彩色油液渗至表面,根据彩色斑点和条纹发现并判断缺陷的方法,主要用来探测肉眼无法识别的裂纹等表面损伤[2]。

将经过X 射线探伤后的绝缘子表面进行清理,擦拭表面闪络痕迹,用清洗剂充分清洗闪络表面,直至表面恢复清洁状态,并等待清洗剂完全挥发,保持闪络表面干燥。随后,将着色剂均匀喷涂到绝缘子闪络表面,经过0.5h 的渗透浸润后,用清洗剂将喷涂在表面的渗透剂清洗干净,用干净的白布擦干表面。最后,将显像剂充分摇匀,保持150~300mm 距离对闪络表面均匀喷涂,等待几分钟之后,检查闪络表面的显示痕迹。亮光下检查,在闪络区域未发现点状、线状或圆状等痕迹,表明该绝缘子无内部裂纹、开裂等缺陷,绝缘子质量符合标准要求。

(3)工频交流耐压及局放检测。工频交流耐压试验是对电气设备绝缘施加高于其额定工作电压一定值的工频试验电压,并持续规定的时间(一般为lmin),观察电气设备绝缘是否发生击穿或其他异常情况。通过交流耐压试验,可以发现很多绝缘缺陷,尤其是对集中性绝缘缺陷的检查更为有效。

局部放电检测可以确定电气设备内部是否存在放电现象并检测放电是否超标,确定局部放电起始和熄灭电压。通过局部放电检测可发现其他绝缘试验不能检查出来的绝缘局部隐形缺陷及故障。

将故障绝缘子放入耐压工装,接入YWDQ 型全封闭无局放工频试验设备,逐步升压至工频耐压值460kV,并按照460kV(保压5min)→368kV(此电压下局放值≤3PC)的测试流程,对故障绝缘子进行工频耐压及局放检测。测试过程中,绝缘子无放电、闪络、击穿现象,降至368kV 时局放值为2.21PC,测试结果显示该绝缘子的电气绝缘性能符合标准要求。

三、故障原因分析

从解体后对故障绝缘子的试验结果来看,盆式绝缘子本身没有缺陷,符合标准和设计要求,故可排除绝缘子产品质量导致本次事故的可能性。经分析,故障盆式绝缘子所在的GR 型隔离接地开关属于一个单独的装配单元,该装配单元在出厂前已严格按照GB/T11022—2011《高压开关设备和控制设备标准的共用技术要求》标准,完成主回路、辅助和控制回路的绝缘试验,回路电阻的测量,密封试验等项目,试验结果符合国家标准要求,故可排除厂内装配质量导致本次事故的可能性。

排除绝缘子产品质量和厂内装配质量问题后,结合装配单元运输形式和现场装配情况,基本可推测本次事故的主要原因为现场装配质量问题。装配单元在运输过程中不断受到颠簸作用,装配单元内部夹缝中的异物掉落出来,或者现场装配过程中外界环境中的异物飘落并附着在隔离接地开关装配单元的水平绝缘子上表面。交接验收试验过程中,该异物使得水平绝缘子表面绝缘异常,最终导致绝缘子放电闪络[3]。

该变电站所用220 kV GIS 均采用单元装配、分体运输的方式,设备厂家在厂内按不同装配单元进行组装、试验、封装,再将各装配单元固定在运输支架上,由货车运输至工程现场。由于路途遥远,路况复杂,存在单元内部夹缝中的异物(如铝屑等金属异物)因颠簸受力而掉落的可能性。在现场安装过程中,现场安装人员清理不彻底,导致金属异物在现场充气过程中,随气流漂落至该单元最下方的水平绝缘子上表面。现场耐压试验时,异物的存在导致绝缘子上表面电场畸形,降低了绝缘子表面的闪络电压,从而引起绝缘闪络故障。

此外,装配单元整体运输至工程现场后需要拆解封板,清理罐体内壁,之后各单元再进行对接安装,故存在外界环境中的异物进入设备内部的可能性,尤其是在现场环境较为恶劣的情况下。经查证,该工程安装时间在2019 年6 月中旬至8 月初,安装时间紧,雨水、自由颗粒、蚊虫等较多,蚊虫、自由颗粒等异物进入罐体内部的可能性较大。由于罐体内部存在清理盲区,现场安装人员无法彻底清理干净,在最后充SF6气体的过程中,自由颗粒被吹至水平绝缘子上表面。在耐压试验过程中,随电压不断升高,自由颗粒在电场力作用下发生极化现象,变成附着在绝缘子表面的“金属毛刺”,改变了绝缘子表面的电场分布,降低了绝缘子的绝缘性能。当电压升高至453kV 时,产生尖端放电,并最终在绝缘子表面发展为沿面闪络。

四、措施与建议

截至目前,已发生多起现场装配质量问题导致的组合电器绝缘故障。因此,为进一步保证设备的安全可靠运行,现场安装过程中应不断完善装配工艺。

(1)现场安装过程中,提高安装工艺,通过不断加强安装人员的职业技能培训,提高员工素质和技能水平,减少人为因素导致的风险;现场清理过程中,设置防尘棚,在防尘棚内清理、安装各装配单元,防止异物进入单元内部;现场安装过程中,采取有效措施改善安装环境。例如在清理完安装单元后,用塑料罩衣罩住罐体法兰开口,防止异物随风进入单元内部[4]。

(2)装配总装环节质量控制建议:重视GIS 制造工艺的各环节审查,严格控制各工序质量,提高设备的制造质量;严格GIS 设备现场安装、调试的质量管理,并按照相关技术规程对设备进行逐一排查,发现微小的异常均应引起足够重视;除运行中通过各种离线和在线试验检测设备及时掌握GIS 设备的运行状态外,在设备装配总装试验环节更要加强每一道工序的质量控制,把缺陷隐患消除在设备投运前,避免运行中造成重大的停电经济损失[5]。

(3)运行维护中采取的措施:为保证经过故障处理后设备安全可靠稳定运行,不再因此类缺陷隐患导致发生设备故障停电造成重大的经济损失,在运行维护中应加强GIS各部件运行数据巡检分析,主要是加强运行中设备有无异常放电声音、各气室SF6 气室压力是否在正常范围、各项电压电流是否平衡,以及应用GIS 局部放电检测技术加强运行中局部放电的检测[6],如有异常应立即安排处理,避免缺陷的进一步扩大,造成跳闸停电损失重大。

五、结束语

综上,GIS 电气设备以运行可靠性高、检修维护工作量小、故障发生率低等优点在电力系统中得到广泛应用,但GIS—旦发生故障,其检修拆卸工作量大、停电时间长,严重影响正常供送电。上文针对某220 kV GIS 设备现场交接耐压试验异常情况,通过现场解体、返厂试验验证,分析了GR 型隔离接地开关内部盆式绝缘子的闪络原因,并对现场安装过程提出了措施与建议,以提高装配质量,确保送电的安全性。