保温时间对SiC-TiC复合粉末物相组成和显微结构的影响

刘 鑫 胡继林 朱 凌 田修营 彭秧锡

湖南人文科技学院材料与环境工程学院精细陶瓷与粉体材料湖南省重点实验室 湖南娄底 417000

碳化硅(SiC)具有高温强度大、硬度高、热导率大、化学稳定性好以及抗氧化性能优异等一系列优点,被广泛应用于化工、纺织、机械、军工、能源等众多领域,应用前景十分广阔[1]。但SiC的室温强度和断裂韧性较低,导致其应用范围受到了一定的限制[2]。碳化钛(TiC)也是一种非常重要的工程材料,具有优异的综合性能,如维氏硬度高(28~33 GPa)、杨氏模量高(410~450 GPa)、熔点高(>3 000℃)、化学稳定性良好、较高的断裂韧性等[3]。因此,SiC与TiC复合可以实现两种材料性能上的互补,从而得到性能更优的SiC-TiC复相陶瓷,可应用在更多的领域[4]。直接机械混合制备的SiC-TiC复相陶瓷原料,会出现成分的不均匀性、底部粉末的沉聚等问题,一定程度地影响SiC-TiC复相陶瓷的性能。因此,制备出颗粒细小、混合均匀且不团聚的SiC-TiC超细复合粉末至关重要。

在制备单一碳化物超细粉末的过程中,较常用的制备方法有碳热还原法、自蔓延高温合成法、溶胶-凝胶法等。其中碳热还原法由于具有制备碳化物粉末的原料易得且价格较为低廉、制备工艺流程简单、产品质量稳定且易实现粉料的复合化等特点,成为目前工业化生产中最重要的制备方法[5-6]。在前期研究中,本课题组选用炭黑[7]、石墨[8]等无机碳源制备SiC-TiC超细复合粉末。由于淀粉作为有机碳源在氩气气氛下高温炭化分解过程中容易形成细小的碳颗粒,有利于碳化物超细粉末的生成[9]。在前期工作的基础上[8],本研究中,选择淀粉为碳源,进一步探讨保温时间对合成SiC-TiC复合粉末的物相组成和显微结构的影响。

1 试验

1.1 原料

试验用原料有:硅溶胶(SiO2的质量分数约为27%)、淀粉((C6H10O5)n,分析纯)、二氧化钛(TiO2,分析纯)、无水乙醇(C2H5OH,分析纯)。

1.2 试验过程

按照制备的SiC-TiC复合粉末产物中TiC与SiC物质的量比为7∶3的比例进行配料。由淀粉碳化分解生成单质碳和水蒸气的反应式,计算出淀粉与TiO2物质的量比为5∶7。准确称量淀粉、硅溶胶和TiO2原料,放入球磨罐中,以碳化硅瓷球为研磨体,加入一定量无水乙醇为液相介质,在行星式球磨机中以400 r·min-1快速球磨2 h。取出料浆在80℃干燥24 h,经研磨后,装入刚玉坩埚,放入高温管式电炉中于氩气气氛下以10℃·min-1的升温速率在1 550℃保温不同时间(1、2、3 h)进行高温合成反应,然后随炉冷却至室温,得到SiC-TiC复合粉末样品。

1.3 测试分析

用电子分析天平测量样品煅烧反应前后的质量,计算质量损失率,以评价反应进行的程度。对干燥粉末样品及1 550℃烧后的粉末样品,采用Y2000型X射线衍射仪(XRD)分析其物相组成,采用Zeiss Sigma 500型扫描电镜(SEM)+EDS分析其显微形貌。

2 结果与讨论

2.1 反应过程的质量损失

在1 550℃保温不同时间合成反应过程中的质量损失率见表1。从表1可知,随着保温时间的延长,质量损失率增加,反应进程明显加强;保温时间从1 h到2 h,质量损失率增加了13.18%,继续增加保温时间到3 h时,质量损失率仅增加了2.43%。产生较高质量损失率的原因为:一方面,淀粉在较低温度会分解生成单质碳和水蒸气,在较高温度下继续分解生成一定量的CO、CO2、CxHy等气相产物,导致质量损失[9]。另一方面,在SiO2与碳发生碳热还原反应生成SiC粉末的过程中,会有中间产物气态SiO的生成逸出,也导致质量损失[10]。

表1 在1 550℃下保温不同时间合成反应过程中的质量损失率Table 1 Mass loss rate during synthesis reaction process at 1 550℃for different durations

2.2 相组成

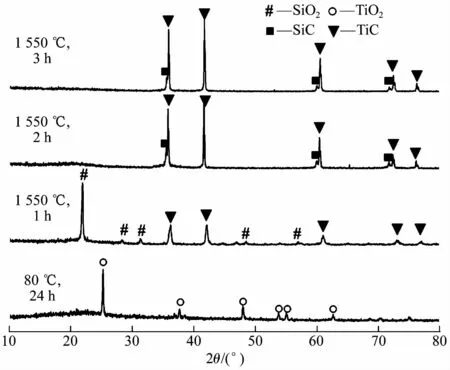

图1是80℃干燥后粉末和在1 550℃保温不同时间合成粉末的XRD图谱。由图1可知,80℃干燥后的前驱体混合粉末中主要存在TiO2的衍射峰,未见SiO2衍射峰存在,表明硅溶胶原料中的SiO2成分以无定形的方式存在于混合物中,这与文献[11]的研究结果(在1 400℃下保温2 h后体系中仍未发现SiO2特征衍射峰)基本相一致。在1 550℃保温时间为1 h时,同时出现了TiC和SiO2的衍射峰,说明合成反应未进行完全,但体系中未发现碳的衍射峰,表明淀粉在高温下分解生成的单质碳在体系中主要以无定形的方式存在[11]。当保温时间为2 h时,才出现明显且峰形尖锐的SiC和TiC的衍射峰,其他杂质峰不明显,说明合成反应基本进行完全;保温时间延长至3 h,衍射峰没有发生明显变化,但其峰形更加尖锐。因此,以淀粉为碳源,当TiC与SiC物质的量比为7∶3时,所合成的SiC-TiC复合粉末在1 550℃下保温2 h合成反应已经进行较为完全,这与前面的反应过程的质量损失分析基本相一致。

图1 合成样品的XRD图谱Fig.1 XRD patterns of samples synthesized

2.3 显微结构

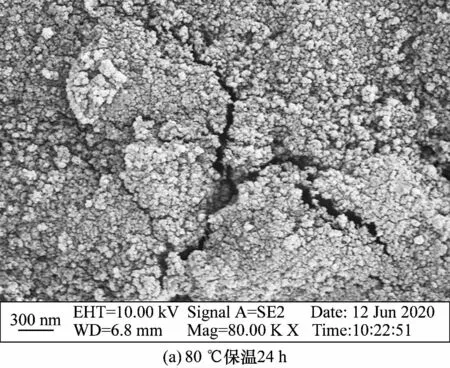

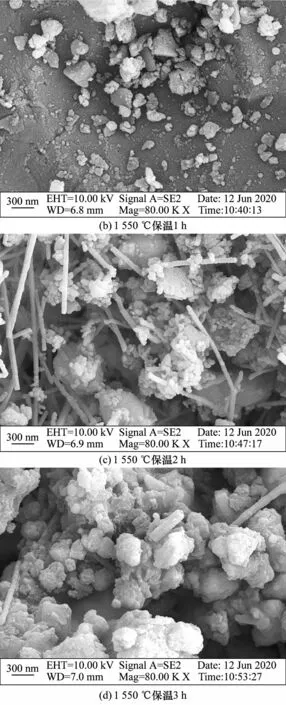

图2是80℃干燥后粉末和在1 550℃保温不同时间合成粉末的SEM照片。从图2(a)可以看出,干燥样品的显微形貌主要为球状、块状等松散的原材料颗粒堆积在一起。当在1 550℃保温1 h时,试样主要是由一定量的粗大片状颗粒和许多细小近似球状颗粒构成,粉末颗粒之间存在一定的团聚或黏结现象,见图2(b)。当在1 550℃保温为2 h时,粉末样品的显微形貌发生较大改变,除了生成一定量的片状颗粒和大量近似球状颗粒(粒径约在50~100 nm)外,还存在一定量大小均匀的细长晶须(直径约为50~100 nm),且晶须之间存在一定的搭接与缠绕现象,见图2(c)。从图2(d)可看出,当保温时间为3 h时,合成产物中的晶须和细小的近似球状颗粒大幅度减少,存在较多近似球状和短棒状以及片状粗颗粒,说明随保温时间延长,晶须的生长反而受到抑制。

图2 干燥样品和在1 550℃保温不同时间合成粉末的SEM照片Fig.2 SEM images of dried samples and samples held at 1 550℃for different durations

在1 550℃下保温2 h所合成的粉末样品的SEM照片及其各点的EDS分析结果分别见图3和表2。可以看出,合成产物中存在的晶须均主要含有Si和C两种元素,表明主要以生成SiC晶须为主。国内外关于SiC晶须的生成目前主要存在两种机制:气-液-固(VLS)和气-固(VS)。一般认为,在不含添加剂的碳热还原反应过程中,SiC晶须的生成主要遵循VS机制[12]。在本研究中,前驱体中的SiO2与淀粉分解的C在高温下首先反应生成SiO和CO,然后一部分SiO和C发生气-固反应生成SiC颗粒,另一部分SiO和CO发生气-气反应生成SiC晶核,在适宜的条件下,SiC晶核寻求沿某一特定方向生长而制备得到SiC晶须[13]。

3 结论

(1)以淀粉为碳源,Ti、Si物质的量比设定为7∶3时,反应质量损失率和相组成分析表明,所合成的SiC-TiC复合粉末在1 550℃保温2 h合成反应已经进行较为完全。

(2)在1 550℃保温2 h所制备的粉末样品中除了生成一定量的片状颗粒和大量近似球状颗粒(粒径约在50~100 nm)外,还存在一定量的大小均匀且细长的直径约为50~100 nm晶须,且合成晶须以SiC晶须为主。