汽车散热器耐腐蚀性研究

林兴园

湖北雷迪特冷却系统股份有限公司,湖北 武汉 430109

0 引言

由于燃油燃烧和零部件之间的各种摩擦,发动机缸体温度升高。发动机缸体温度过高,进气效率降低,发动机功率下降;还会造成润滑油变质,运动件间隙减小,零部件磨损加剧;发动机材料的机械性能随温度升高而降低,严重时可损坏发动机。缸体温度过低,可造成燃烧迟缓,影响发动机性能,同时润滑油黏度增加,磨损加剧。发动机缸体温度过高和过低都会导致发动机零部件的使用寿命下降。为保证发动机正常工作,需要使用各种热交换器对缸体进行降温,通常车辆装配2~5个热交换器[1]。散热器是热交换器的一种,对发动机循环冷却液进行冷却。

铝合金导热性好,密度低,耐腐蚀性良好,机械性能强,可加工性优良,在汽车热交换器制造行业中广泛应用[2],散热器通常为铝合金制造。散热管腐蚀穿孔是散热器失效的一个常见现象,为提高散热器使用寿命,应尽量延长散热管腐蚀时间。本文中通过分析不同元素成分对散热管腐蚀的影响,确定散热器制造需要选用的合适材料,提高散热器使用寿命。

1 散热器构造

常见的汽车散热器如图1所示,主要由上水室、芯体和下水室构成。上水室和下水室一般是塑料件,与整车管路连接,是冷却液进、出芯体的过渡装置。芯体部分由铝合金钎焊而成,是冷却液和环境空气进行热交换的核心装置。

图1 汽车散热器 图2 散热管和散热带交叠图 图3 传热过程示意图

管带式散热器芯体由多排交叠排列的散热管和散热带钎焊而成,如图2所示。冷却液经过水室后,分配到每根散热管中,通过散热管和散热带将热量传递到环境空气中。

汽车散热器的传热过程分为3步[3]:1)冷却液通过对流将发动机多余的热量传递到散热管内壁;2)传递到散热管的热量通过管壁的传导传递到管外壁和散热带,散热管和散热带的钎焊接头可加速热传递;3)散热管的外壁和散热带通过对流将热量散发到环境空气。传热过程示意图如图3所示。

散热器的构造和传热过程决定了散热器必须要有可靠的密封性,保证高温冷却液始终在散热管内部流动,一旦密封性不良,冷却液漏出,散热器散热功能将会丧失,影响车辆正常安全使用。散热器散热管腐蚀穿孔是造成冷却液泄漏的一个主要原因,如何提高散热管耐腐蚀性成为一个重要的研究课题。

2 散热管腐蚀原理

铝的化学活性较强,在大气中其表面会迅速氧化形成一层极薄的氧化膜,厚度约0.01~0.02 μm , 疏松多孔,容易渗透,被破坏后又会迅速形成新的氧化层。为了提高铝在大气中的耐蚀性能,一般需进行过阳极氧化处理,使其表面形成致密、较厚的氧化层。在含有氯气的大气中, 或水溶液中含有杂质离子,特别是氯离子时,铝极易腐蚀。铝在水中的电离电位为-1156 eV,极易被氢置换。水温升高,特别在80 ℃以上时,铝在水中易腐蚀[3]。典型的铝腐蚀过程中,铝发生阳极反应,其他比铝电位高的物质产生阴极反应[4]:

3 阴极防腐法

为了避免散热管腐蚀穿孔造成冷却液泄漏,常采取措施使散热带比散热管先腐蚀,散热管表层比散热管芯层先腐蚀,延长散热器的耐腐蚀寿命。由于电位低的材料腐蚀先于电位高的材料,因此通过调整散热器不同部位铝合金的电化学电位,可以实现这一目标。

不同元素对铝合金电位的影响如图4所示。添加Mn、Cu、Si可使铝合金的电位升高,添加Mg、Zn可以使铝合金的电位降低。通过在芯材中添加可提高铝合金电位的元素,在翅片料、牺牲材中添加可降低电位的元素,使芯材和翅片料、牺牲材之间形成适当的电位差,提高耐腐蚀性。

图4 合金元素对铝合金腐蚀电位的影响

根据阴极腐蚀法,选择合适的合金,制造1#散热器。其中,散热带合金选择AA3003Mod,散热管外层、芯层和内层的合金分别选择AA4343、AA3005Mod、1AA3003Mod,外层、芯层和内层的厚度分别为散热管厚度的10%、75%、15%。散热带和散热管材料各组分的质量分数如表1、2所示。

表1 散热带合金AA3003Mod组成成分的质量分数 %

表2 散热管合金组成成分的质量分数 %

由表1、2可知:散热带中添加了较多的Zn,其质量分数w(Zn)=1.3%~2.0%;散热管芯层中添加了较多的Cu和Mn,Cu的质量分数w(Cu)=0.5%~0.7%,Mn的质量分数w(Mn)=1.5%~1.9%。

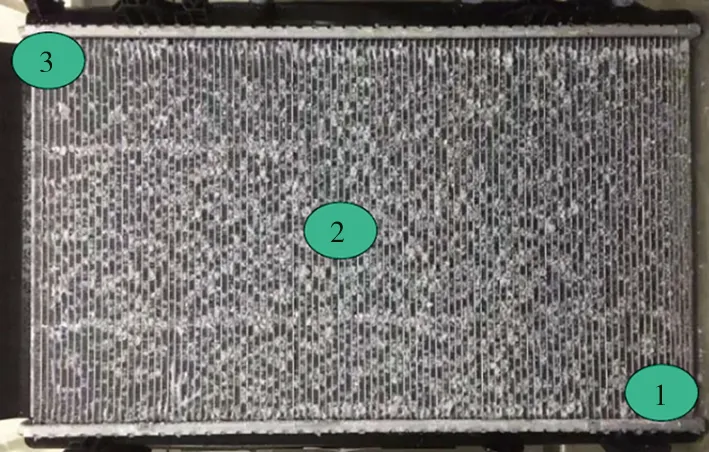

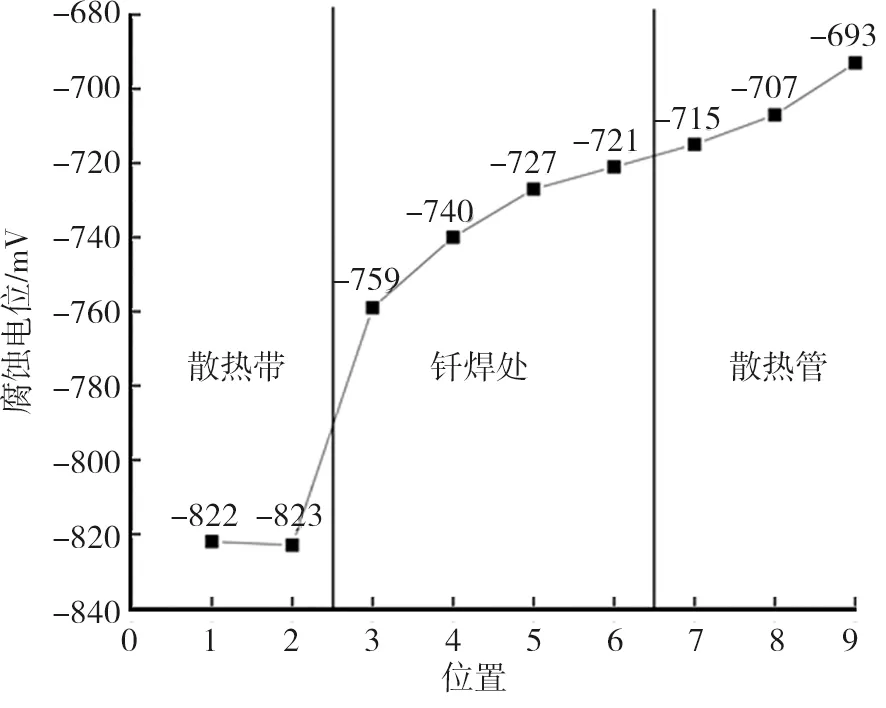

测量1#散热器散热带和散热管不同位置的电位,测点选择情况如图5所示,采用饱和甘汞电极的电位测量结果如图6所示。由图6可知,散热带和散热管芯层形成了梯度电位差,散热带电位最低,为-840 mV(为避免边界的影响,选取离钎焊处稍远的观测点1),散热管芯层电位最高,为-712 mV,二者电位差为128 mV。

图5 1#散热器电位测点分布 图6 1#散热器电位测量结果

为了验证1#散热器的耐腐蚀性,对散热器总成进行1200 h循环酸性海水试验。整车厂一般要求满足600 h 循环酸性海水试验散热器不泄露,为了提高试验说服力,将试验时间延长至1200 h。试验后散热器总成外观如图7所示。由图7可知,试验后的散热器总成气密性良好,未发生泄漏,表明该散热器具有良好的耐腐蚀性能,满足汽车腐蚀耐久使用要求。

图7 1200 h 循环酸性海水试验后散热器外观

为进一步分析散热管的腐蚀情况,将散热器解剖切块,分别取散热管左上角③、中间②、右下角①3个部位的样块进行金相观察,并测量腐蚀深度。经测量,左上角、中间、右下角的腐蚀深度分别为:36.06、27.99、52.21 μm,右下角散热管腐蚀最严重。

右下角散热管金相观察图片如图8所示。由图8可知:散热管腐蚀发生在表层,为层状腐蚀,最大腐蚀深度为52.21 μm。通过设置合理的电位差,实现了牺牲散热带和散热管表层,保护散热管芯层的目的。但电位差过大,会导致散热带过早腐蚀脱落,不利于散热器总成的长期使用。经验表明,散热器散热带和散热管芯层的电位差为(140±30) mV比较合适。

图8 1#散热器腐蚀金相观察照片

近年来,在环保标准加严和成本约束的推动下,汽车市场的发展趋势是小型化和轻量化[5]。通过减少热交换器零件厚度实现轻量化[6],这对散热器材料耐腐蚀性能的要求进一步提高。随着新能源汽车的发展,低温散热器应运而生。低温散热器一般是给电机和控制器散热,布置于机舱的最前端,因此低温散热器表面更容易接触并富集污染物,同样需要耐腐蚀性好的材料。

4 长寿命合金

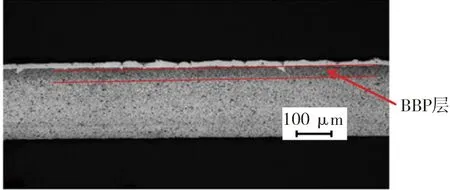

为了进一步提高散热管耐腐蚀寿命,长寿命合金材料得以广泛应用。长寿命合金散热管材料与普通散热管材料类似,由外层钎焊层(一般为AA4343)、中间芯层(AA3003Mod)和内层防水层(AA3003Mod或AA7072)复合轧制而成。但长寿命合金材料中间芯层的元素成分有细微调整。钎焊后因各元素成分的扩散特性,外侧钎焊层和芯层合金之间形成过渡层,采用长寿命合金材料制成的散热器金相图如图9所示。在图9中明显可见一条棕色层,又可称为棕色带(brown band phenomena,BBP)层。BBP层是一种致密的沉淀带,对芯层合金起到牺牲保护作用,克服晶间腐蚀,并限制该层内的腐蚀。

图9 长寿命合金散热管金相图

3系普通合金主要由α-Al(Mn,Fe)Si的锰铝分散体组成,并由Al6(Mn,Fe)沉淀形成,Al6(Mn,Fe)在热处理期间经历了从(Mn,Fe)到α-Al(Mn,Fe)Si的部分共析转变[7-8]。文献[9]研究发现,3系普通合金中铁和锰在铝中的溶解度极限较低,铁的溶解极限为0.052%,锰为1.82%,锰主要以Mn-Al分散体或金属间化合物的形式存在。在钎焊过程中,散热管材料钎焊层中大量的Si元素向芯层扩散,同时芯层的Mn元素向表层扩散,钎焊前、后各元素在材料厚度方向上的分布情况如图10所示。

a) 钎焊前 b) 钎焊后图10 钎焊前、后元素成分分布

由图10可清楚地观察到钎焊后的元素扩散现象。钎焊后的元素扩散导致锰在固溶体中的溶解度降低,诱发了沉淀现象[10]。这些沉淀(或分散体)直径很小,约为30~100 nm,主要由铝、锰、硅和微量铁组成,为呈立方形的α-AlMnSi。由于这种沉淀,BBP层中Al-Mn固溶体的Mn元素质量分数下降,降低了该区域的腐蚀电位,有利于BBP层优先腐蚀[11]。

大量研究数据表明,需要控制芯层的Si、Mn、Fe元素的质量分数,才能在钎焊后形成明显的BBP层,一般认为Si的质量分数小于0.12%,Mn的质量分数为1%~2%,铁的质量分数小于0.3%,这与普通3003型合金中这些元素的质量分数并不相同。

采用长寿命合金材料制造2#散热器。散热带材料牌号不变,仍为AA3003Mod,但改为由另一供应商提供。在钎焊后散热带和散热管上选取9个位置,进行饱和甘汞电极电位测试,结果如图11所示。

图11 2#散热器电位测量结果

由图11可知:2#散热器散热带电位为-822 mV,与1#散热器散热带测试结果有差异,可能是不同供应商供应的材料元素成分有差异造成的;2#散热器散热管电位为-707 mV(选择更有代表性的中间点,即观测点8),散热带和散热管电位差为115 mV,比1#散热器电位差略小。

对2#散热器进行1200 h循环酸性海水试验。试验后散热器总成气密性良好,未发生泄漏。进一步对2#散热器进行解剖和金相分析,分析位置同样选择散热管左上角、中间、右下角3个区域。经测量,散热管左上角、中间、右下角的腐蚀深度分别为30.8、22.1、36.9 μm。

2#散热器散热管腐蚀深度最深处同样位于右下角,对散热管右下角进行金相分析,金相分析照片如图12所示。

图12 2#散热器腐蚀金相观察照片

由图12可知:2#散热器同样存在明显的BBP层,与1#散热器循环酸性海水试验的腐蚀深度对比,2#散热器腐蚀深度较小。在2#散热器散热带和散热管电位差偏小的情况下,腐蚀深度更小,表明采用长寿命散热管材料的散热器拥有更好的耐腐蚀性。

5 结语

铝合金散热器容易发生腐蚀,采用阴极防腐法,设计合适的散热带和散热管电位差,可以有效避免散热管发生腐蚀泄漏,满足整车腐蚀耐久要求。在维持适当的电位差下,采用长寿命合金散热管材料的散热器拥有更优异的耐腐蚀性能。本文可为散热管和散热带的材料选择提供参考。

本文中仅针对散热器的耐腐蚀性能进行了研究,材料的机械性能也是影响散热器使用寿命的一个重要特性,构成元素的含量变化对材料耐腐蚀性能和机械性能同时产生影响,如何平衡材料耐腐蚀性能和机械性能可以作为进一步研究的方向。