文丘里管设计仿真一体化平台的设计

闫乐乐, 李楠, 王俊莉, 姚旺, 孟庆当

1.内燃机可靠性国家重点实验室,山东 潍坊 261061;2. 潍柴动力股份有限公司,山东 潍坊 261061

0 引言

柴油机在经济性、动力性、可靠性等方面具有优势,是汽车、工程机械、农机、电站和船舶的主要动力来源[1]。对柴油机NOx排放要求越来越高,废气再循环(exhaust gas recirculation, EGR)已成为控制柴油机NOx排放的关键技术,实现EGR闭环精确控制尤为重要[2-5]。文丘里管的测量精度较高,对发动机、整车等应用边界的适应性好,已广泛应用于柴油机的设计和生产制造,利用传感器测量文丘里管入口与喉口的压差,可准确计算流过的废气流量。

为满足压差传感器量程要求,文丘里管设计过程中需要对仿真设计进行多次迭代。本文中基于优化设计软件Isight、Creo二次开发工具 Protoolkit、计算流体动力学(computational fluid dynamics, CFD)仿真分析软件STAR-CCM+及参数化设计原理开发文丘里管设计仿真一体化平台,计算过程中通过不断优化迭代,得到最优的文丘里管设计,实现文丘里管自动优化设计,满足国六柴油机开发要求。

1 总体方案

1.1 结构和设计流程

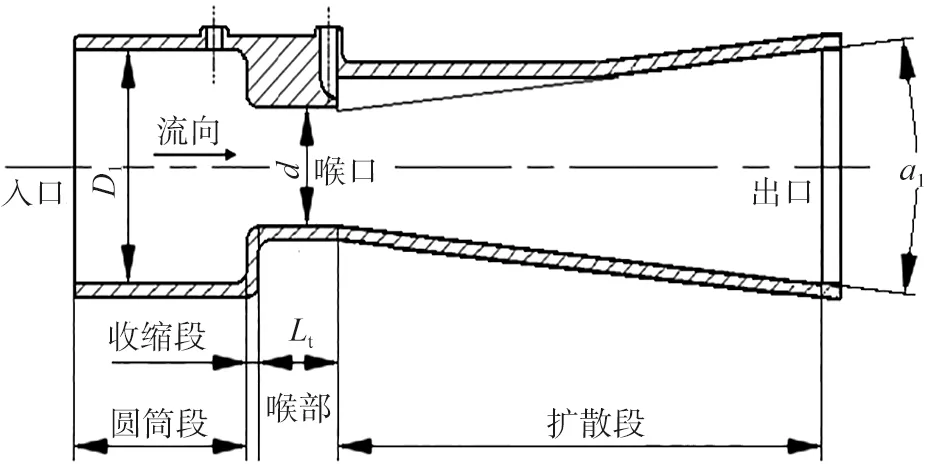

文丘里管由圆筒段(也称入口段)、收缩段、喉部和扩散段等组成。喉部直径小于圆筒段直径,喉口流速大于入口流速,流经文丘里管的废气质量流量[6-7]

(1)

式中:C为表征通过装置的实际流量与理论流量之间关系的流出系数;β为喉口直径与入口直径之比;ε为膨胀因子;d为喉口直径,mm;Δp为入口与喉口的静压差,kPa;ρ为通过的废气密度,kg/m3。

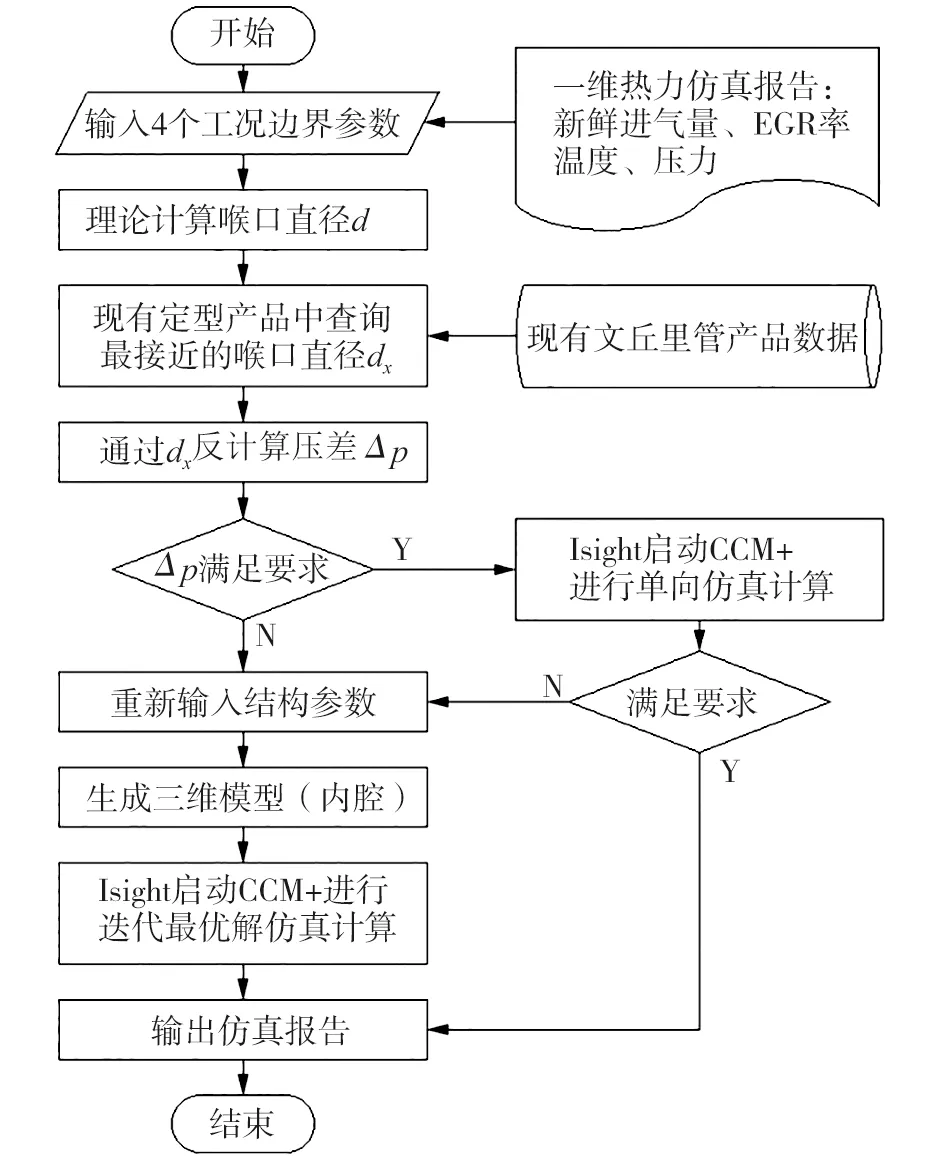

文丘里管结构如图1所示。传统的文丘里管设计流程如图2所示。

图1 文丘里管结构图

图2 传统文丘里管设计过程

传统文丘里管设计过程包括理论计算、三维数字模型曲面修改、网格划分、CFD流场计算、采样和优化设计等流程[8]。大量重复性迭代工作枯燥、费时,不仅延长了设计和仿真周期, 也耗费设计人员过多精力,存在出错的潜在风险。对此,本文中依托优化设计软件Isight和Creo二次开发工具Protoolkit,基于参数化设计原理[9-12]开发了文丘里管设计仿真一体化平台,实现文丘里管自动最优化设计,满足国六柴油机开发要求。

文丘里管设计仿真一体化总体设计流程如图3所示。根据一维热力学仿真得到EGR管路直径D1,新鲜进气量、EGR率、温度T、压力p等参数,以压差传感器量程的1/2(10 kPa,且满足精度±0.2 kPa)要求作为目标,根据式(1)反向计算文丘里管喉口直径d。在现有定型的文丘里管中选取一款与计算的d最接近的文丘里管进行计算,计算应用流量系数和膨胀系数均默认为1,判断计算出的压差Δp是否为8~15 kPa,若符合要求,Isight启动CCM+单向仿真计算程序,仿真计算压差满足目标要求,则定型该方案进行开发,输出仿真报告作为开发依据;若不满足目标要求或数据库中所有产品均无法满足压差为8~15 kPa要求,则重新输入结构参数,在系统中生成三维模型,Isight启动CCM+进行迭代仿真计算,迭代仿真计算过程通过不断调整d以满足目标要求,满足目标要求的d作为此次定型方案,输出仿真报告作为开发依据。

图3 文丘里管设计仿真一体化总体设计流程

1.2 输入参数设计及优化目标

设计输入参数分为性能参数、结构参数和其他相关参数3类,输入参数分类如表1所示。

表1 输入参数分类

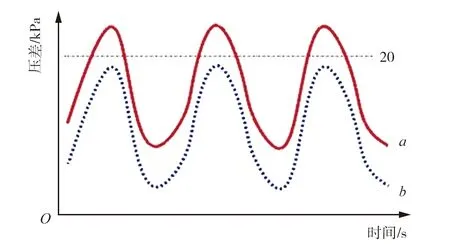

实测压差超过压差传感量器量程,会导致测量失准,实际测量压差信号如图4所示。

图4 实际压差信号

实际压差信号是不断波动的,由于测量压差超过传感器量程限值(传感器量程为20 kPa)时曲线a按照量程限值进行计算,因此压差传感量器得到的压差信号比实际压差偏小。为避免压差超过传感器量程限值,在设计文丘里管时将压差设计在量程一半左右(如曲线b所示)。在废气流量不变情况下,喉口直径对压差信号影响显著,实际应用中可通过调整喉口直径将压差信号控制在压差传感量器量程一半左右。

2 文丘里管设计仿真一体化的实现

2.1 过程集成

Isight具有强大的过程集成能力[13],能够将多学科代码集成并使流程自动化,并提供实时监控。本文中设计的系统在Isight基础上集成Creo二次开发代码、CFD仿真分析软件STAR-CCM+。

Isight集成优化界面如图5所示,箭头代表数据及过程传递路径;Creo代码实现对三维模型的数据传递;STAR-CCM+和脚本实现边界条件以及有限分析求解,输出压差信号;Script通过压差信号判断喉口直径变化,当Δp<9.8 kPa时,喉口直径递减0.1 mm,当Δp>10.2 kPa时,喉口直径递增0.1 mm,触发Creo二次开发代码及STAR-CCM+脚本计算,直至压差信号为9.8~10.2 kPa时终止计算。

图5 Isight集成优化界面

2.2 Creo二次开发

由于录制Creo宏文件容易造成Creo闪退,终止整个系统,且错误不易发现,本文中采用Protoolkit[14-15]开发Creo代码取代录制Creo宏文件,Protoolkit开发Creo代码更加稳健,其API函数涵盖了Creo的大部分功能,Protoolkit能够实现深层次开发。

本系统采用Protoolkit异步开发模式作为独立程序进行Creo开发,每次Isight调用STAR-CCM+计算完成后,结果不满足要求时执行以下程序:获取Creo路径并通过ProEngineerStart()函数触发Creo启动,获取模板路径并通过ProMdlRetrieve()函数加载模板模型,通过ProModelitemInit()、ProParameterInit()函数初始化当前模板模型及模型参数,通过ProParameterValueSet()函数将参数赋值给模板对象,通过ProSolidRegenerate()实现模板对象再生;ProIntf3DFileWrite()函数完成模板对象转码为.stp格式给STAR-CCM+提供输入模型。

2.3 STAR-CCM+宏文件

STAR-CCM+宏文件主要集成模型导入、网格划分、边界条件输入、输出结果设置等功能。相比STAR-CCM+中Geometry 3D-CAD models模块,Creo是更为专业的绘图软件。考虑测压部位形状会随着喉口位置发生微调整,选择绘图Creo进行三维建模,保证三维模型的鲁棒性,进而保证迭代计算正常进行。

3 仿真实例

3.1 发动机参数

某6 L发动机设计参数如表2所示。

表2 发动机设计参数

3.2 计算结果

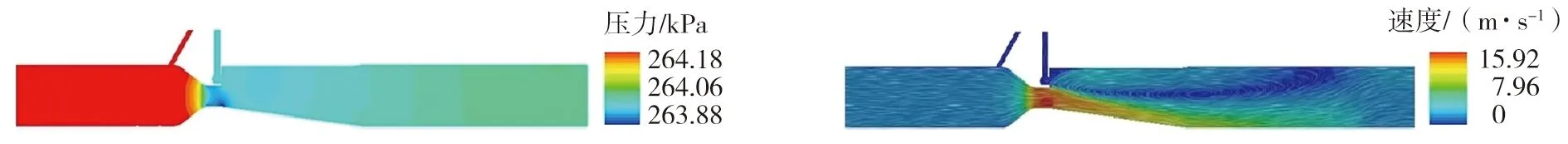

经过7轮迭代优化计算,压差由8.49 kPa优化至10.03 kPa,满足9.8~10.2 kPa要求,喉口直径由15.5 mm优化至14.9 mm,同时输出仿真结果,优化喉口直径d后文丘里管的流动压力和速度云图仿真结果如图6所示。整个计算过程,无需人为干涉,无需重新修改模型、重新划分网格、重新输入边界条件等重复性工作,全程用时15 min左右,极大提高了工作效率。

a)压力云图 b)速度云图图6 优化喉口直径d的文丘里管流动压力和速度云图仿真结果

4 结论

采用优化设计软件Isight、Creo二次开发工具Protoolkit和CFD仿真分析软件STAR-CCM+,基于参数化设计原理开发了文丘里管设计仿真一体化平台,实现文丘里管自动优化设计,满足国六柴油机开发要求。

1)设计过程实现自动计算及优化,无需重新修改模型、重新划分网格、重新输入边界条件等重复性工作,经过多轮迭代优化,迅速得到最优化的计算结果,极大提高工作效率。

2)仿真迭代优化计算过程无需人为干涉,没有报错,证明模型及程序稳健,模型及程序的鲁棒性满足文丘里管自动计算优化要求。