齿轮传动水泵机械密封失效分析及改进

刘井年, 李建文, 申加伟, 张志权, 时胜文, 陈国强

1.内燃机可靠性国家重点实验室, 山东 潍坊 261061; 2.潍柴动力股份有限公司,山东 潍坊 261061

0 引言

冷却系统故障率高,一直是大缸径高速柴油机可靠性的短板。齿轮水泵作为柴油机冷却系统的核心部件,其设计空间紧凑,工作环境温度高,工况变化大,漏水、漏油故障频发,严重影响使用。研究表明,大约70%的离心泵售后维修问题与密封有关[1]。

机械密封是水泵密封的主要技术之一,涉及动力学、摩擦学、流体力学、热力学等学科,随着对机械密封机理研究的不断深入[2],各种新机械密封技术陆续投入市场[3]。已有学者从理论和实践2个层次对水泵机械密封的常见失效模式进行了原因分析和试验验证[4-6]。除部分机械密封自身结构和水泵内部的水力结构不合理外[7],水泵传动部分安装尺寸误差大、机械密封安装不合理、轴承安装异常、使用工况边界超限[8-10](包含泵振动大、传动不平稳、清洁度差等)是机械密封失效的主要原因。

本文中为解决某齿轮传动水泵机械密封失效故障,通过理论及试验分析水泵机械密封失效的主要原因,提出具体改进措施,并通过试验验证改进措施。

1 故障现象

某大缸径高速柴油发电机组运行约2000 h,发生水泵漏水故障,水泵机械密封A结构及故障现象如图1所示。水泵机械密封失效主要表现为波纹管磨损变薄,撕裂穿透,与故障发生时泄水孔喷水现象相符。分析水泵机械密封结构可知,波纹管除了用于密封动环、弹簧座圈、轴套外,还传递力矩,克服动、静环间的摩擦,保证动环转动。

结合机械密封A的结构及故障现象,初步判断故障原因为波纹管的力矩传递结构不合理,因此决定使用机械密封B替换机械密封A。机械密封B改进了机械密封的金属拨叉驱动动环,相比波纹管传递力矩方式,结构更可靠。但机械密封B的市场验证只进行了约500 h即发生水泵漏水故障,主要失效现象是动环座的驱动拨叉与碳化硅动环间存在磨损、磕碰,其中不锈钢驱动拨叉磨损,碳化硅动环磕碰损坏,拨叉失效后动环无法随泵轴转动,内部静密封失效、漏水。机械密封B结构及故障现象如图2所示。

a)机械密封结构 b)故障现象 a)机械密封结构 b)故障现象图1 机械密封A结构及故障现象 图2 机械密封B结构及故障现象

分析该机型水泵机械密封失效的规律,机械高压油泵柴油机用水泵寿命最短,电控高压共轨柴油机用水泵次之,燃气发动机用水泵寿命最长,市场验证高于1万h。

2 故障原因分析

为彻底研究此次机械密封失效的原因,从2种水泵机械密封失效模式的机理出发,分析共性原因,并设计试验,对比验证分析的有效性。

2.1 机械密封失效原因分析

分析2种机械密封的失效模式,均为传动部件失效导致漏水故障,需要从机械密封的传动受力进行分析,确定失效原因。

以机械密封A为例进行传动受力分析,如图3所示。机械密封A的静环部分过盈装配在泵体上,运行时保持静止;动环部分通过内侧轴套与泵轴过盈联接,保证动环部分随泵轴旋转运动;动环部分需要使用工装以保证安装高度,控制弹簧压缩量保证摩擦副的端压比,确保密封良好。

图3 机械密封A传动受力分析示意图

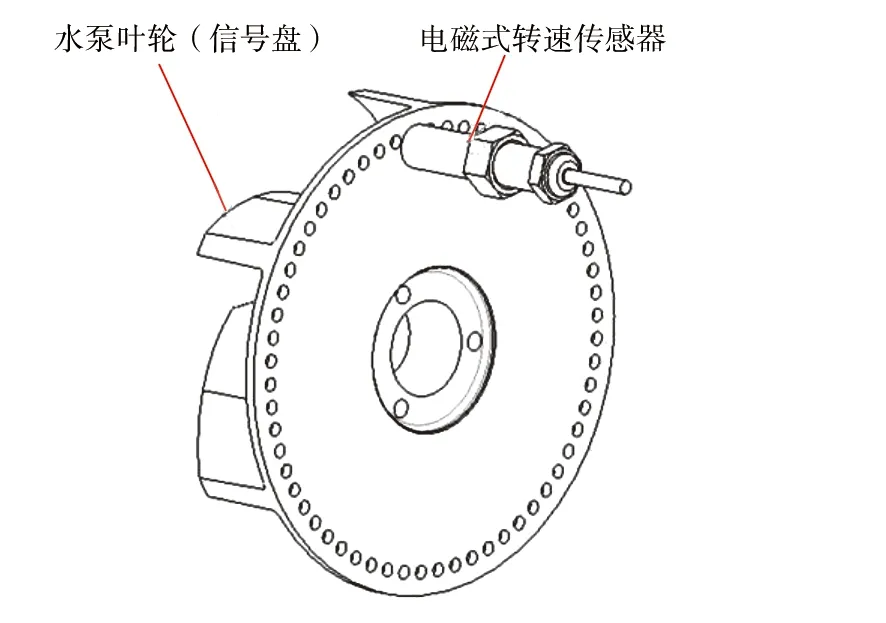

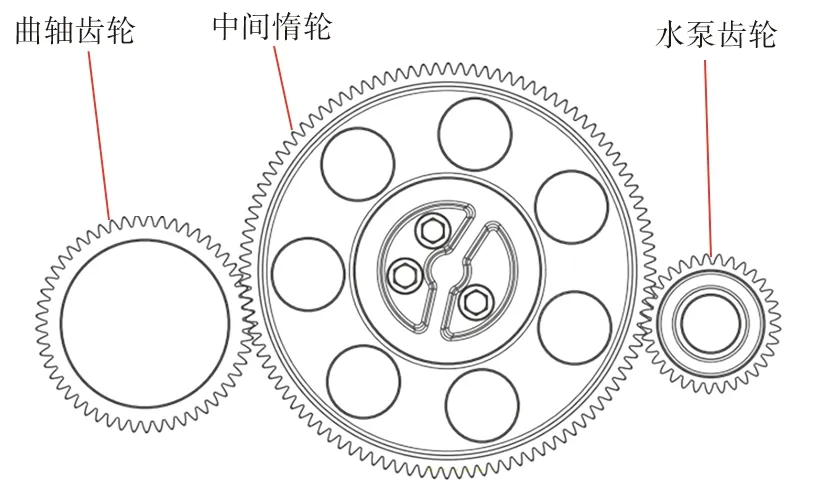

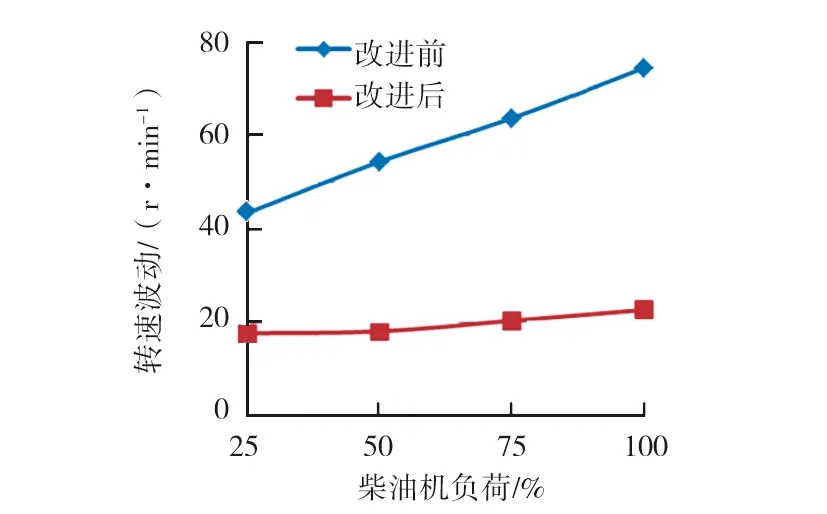

工作时,泵轴与轴套的过盈量、弹簧两端摩擦转矩及橡胶波纹管的扭转变形提供了机械密封的驱动力矩M,而动、静环摩擦面旋转产生的摩擦转矩M′即为机械密封的负载。水泵加速运动时,M>M′,波纹管A、B扭转变形量增大;减速运动时,M 发电用柴油机水泵的转速宏观上是恒定的,但瞬态工况下,泵轴做加、减速运动,即转速是波动的。转速波动导致波纹管扭转角度发生变化,橡胶波纹管相对轴套发生相互运动,产生磨损,波纹管外侧的水压进一步加速橡胶磨损,最终导致如图1所示的波纹管撕裂。 机械密封B的损坏原因基本类似,转速波动引起M和M′不均衡,导致不锈钢拨叉和碳化硅动环之间存在微动磨损,长时间运行,相对较软的不锈钢拨叉被磨损,硬度相对高但材质脆的碳化硅环被冲击损坏。 故机械密封失效原因为水泵齿轮转速波动大,传力部件(波纹管或者拨叉)冲击磨损,机械密封失效导致漏水。 水泵漏水故障为水泵转速波动过大所致。转速波动过大与水泵内部流动特性[11-12]和水泵齿轮的传动部分相关,因此研究水泵齿轮传动系统特点,分析转速波动大的原因,并进行试验验证。 该机型的水泵轮系传动示意图如图4所示。曲轴正时齿轮通过凸轮轴正时齿轮驱动水泵;凸轮轴正时齿轮背面连接一个中间齿轮,驱动机械或电控高压油泵,驱动燃气发动机时无任何负载部件;凸轮轴正时齿轮、中间齿轮与凸轮轴螺栓联接,驱动配气机构。 图4 齿轮系传动示意图 结合齿轮系结构分析,曲轴扭振引起的曲轴正时齿轮转速波动能明显加大齿轮系的振动与冲击[13],水泵齿轮受到的冲击增大,故发动机扭振大可加速水泵机械密封失效。高压油泵和配气机构均为凸轮结构,旋转时存在转矩波动,导致正时齿轮冲击大,正时齿轮通过中间齿轮将波动传递给水泵齿轮,导致水泵转速波动大。通过试验实测,机械高压油泵的转矩波动是其平均转矩的7倍以上,电控高压油泵的转矩波动是平均转矩的2~3倍。故机械高压油泵机型出现机械密封失效的可能性比电控高压油泵机型更大,与市场故障统计数据一致。 若要量化分析水泵转速波动对机械密封可靠性的影响,需实测水泵的瞬时转速。参考文献[14-15]的方法,并结合公司现有的试验资源和经验,采用信号盘和磁电转速传感器测量水泵的瞬时转速,测量方法示意图如图5所示,水泵叶轮圆周方向均匀加工60个通孔作为测试信号盘。 图5 水泵转速波动测量方法示意图 测试采用LMS采集卡及LMS Test.Lab软件模块,精准测定脉冲触发零位,结合拉格朗日插值,实现高精度瞬态转速测量。计算原理为:信号盘扫过磁电式转速传感器时产生脉冲信号,软件根据脉冲信号间接计算转速信号。 水泵瞬时转速 n=60Δα/Δt, (1) 式中:n的单位为r/min;Δα为2个脉冲之间角度差,°;Δt为2个脉冲之间时间差,s。 均方根也称有效值,用于表征信号中能量的大小,所以本文中以瞬时转速信号的均方根表示转速波动。具体做法:对试验测得瞬时转速信号进行傅里叶变换,得到其频谱,再计算频谱中5~700 Hz频段内样本点各振幅的均方根,计算公式为: (2) 式中:RMS为瞬时转速信号的均方根,r/min;Ai为样本区间内转速信号的振幅,r/min。 该机型不同用途机组水泵在不同负荷下的实测转速波动对比如图6所示。 图6 不同机组水泵在不同负荷下的实测转速波动对比 由图6可知:机械高压油泵柴油机,因高压油泵冲击力大,水泵转速波动明显高于电控高压共轨柴油机用水泵;气体发动机因标定功率较柴油机低,100%负荷下曲轴扭振约为柴油机的50%,气体发动机用水泵转速波动明显小于柴油机用水泵。 水泵转速波动的实测数据与水泵市场表现结果完全一致,转速波动大的机械高压油泵柴油机用水泵寿命最短,转速波动最小的气体发动机用水泵寿命最长,故水泵转速波动可以作为评价机械密封可靠性的理论依据,用于解决本次故障。 以转速波动最大的机械高压油泵柴油机用水泵为研究对象,从2个方面入手降低水泵转速波动:优化发动机发火顺序,重新匹配减振器以降低曲轴转速波动;优化齿轮系以降低高压油泵、凸轮轴驱动扭矩波动冲击。发火顺序由A1-B2-A5-B4-A3-B1-A6-B5-A2-B3-A4-B6优化为A1-B5-A5-B3-A3-B6-A6-B2-A2-B4-A4-B1,减振器外径由420 mm增大至520 mm。齿轮系优化方案为:由凸轮轴正时齿轮驱动改为曲轴-惰轮驱动,断开其转矩波动对水泵齿轮的影响,柴油机增加一层齿轮系,单独驱动水泵,优化后水泵齿轮系布局如图7所示。建立改进后水泵齿轮系的多体动力学模型,对水泵转速波动进行仿真分析,结果显示,发动机100%负荷时,水泵转速波动降低约61%。 图7 优化后的水泵层齿轮系布置图 为验证改进效果,采用与2.2节相同的方法,利用台架试验测量水泵转速波动情况,改进前、后台架状态水泵转速波动对比结果如图8所示。由图8可知,100%负荷时改进后水泵转速波动降低69.6%,优于仿真计算结果。对比1000 h耐久试验的水泵机械密封传力部件的磨损情况,同样证明改进有效。 图8 改进前、后台架试验水泵转速波动对比 1)通过齿轮水泵机械密封失效故障模式的理论分析及试验验证,证明水泵转速波动大是机械密封失效的主要原因,可以使用转速波动作为量化评价机械密封可靠性的指标。 2)为降低水泵转速波动,提出优化发火顺序、重新匹配减振器降低曲轴扭转波动,优化齿轮系降低高压油泵、凸轮轴等附件冲击的方案,台架试验及耐久试验证明改进有效。 3)此次故障分析及改进可以为柴油机齿轮水泵的布置设计提供理论依据,为试验评价水泵可靠性提供了量化标准。2.2 试验验证

3 改进方案及验证

4 结论