预热对EH47高强钢厚板残余应力影响的数值模拟

周维

(中国船级社 上海分社,上海 200137)

高强度钢相比于普通钢,对焊接工艺提出了更高的要求,船用厚板焊接一般采用多层多道焊接,在焊接过程中由于焊缝区剧烈的非均匀热膨胀和收缩,被焊工件不可避免地会产生焊接内应力,即通常所说的焊接残余应力。由于焊接残余应力的存在,降低了结构的总体强度,直接影响船体结构的服役性能,甚至可能产生潜在的安全隐患。关于船用高强钢厚板的焊接残余应力的研究,包括船用厚板高强度钢焊接残余应力产生的原因及其对结构焊接缺陷的不利影响[1]、数值计算方法在厚板多道焊中的应用、不同约束条件下船用高强钢厚板焊接残余应力的大小及分布规律[2]、焊后热处理对焊接残余应力的缓解作用[3]等。而焊前预热虽然已经是目前船用厚板焊接的一道前置工序[4-5],并且相关要求已被纳入船级社规范,但是对于焊前预热如何影响高强钢厚板焊接残余应力的研究还较少,许多造船厂的焊接工艺文件也只是给出一个参考的预热温度,不同的造船厂对预热温度的要求不尽相同,存在较大区别。为此,考虑采用有限元分析软件ANSYS建立厚板高强度钢的对接焊模型,计算不同焊前预热温度条件下高强钢厚板焊接残余应力的大小及分布,进一步明确焊前预热对高强钢厚板焊接残余应力的影响。

1 数值模拟

1.1 有限元模型

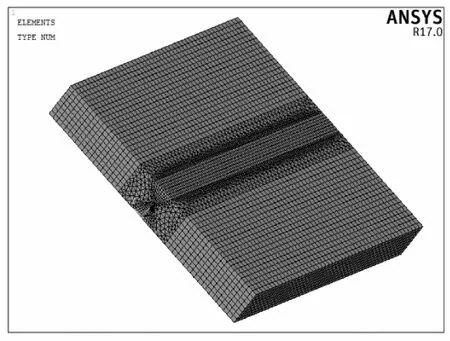

数值模拟的方法为间接耦合的三维热弹塑性有限元法,温度场分析时将结构初始温度取为环境温度25 ℃,散热的途径为其外表面与空气之间的热量交换,换热边界条件施加在结构外表面,按对流系数加载,取值为15 W/(m2·℃)。通过温度场计算得到节点温度后,以体载荷的方式施加到应力场求解以模拟焊接残余应力。在应力场计算中,为减小约束条件的影响,仅施加控制刚体位移的约束条件。厚板对接焊数值计算模型采用两块400 mm×200 mm×60 mm的EH47高强度钢板进行焊接,开X形坡口,坡口角度为60°,坡口两侧分别设置六道焊缝,正面焊缝焊接完成之后再进行反面焊缝的焊接,焊缝之间的冷却时间为180 s。焊接参数设定为:焊接电流800 A,电压36 V,焊接速度5 mm/s,焊接热效率0.8。为了兼顾大规模有限元计算的精度及计算效率[6],焊缝附近网格划分细密,远离焊缝区采用较大的单元尺寸,有限元网格模型见图1。

图1 有限元网格模型

1.2 材料性能

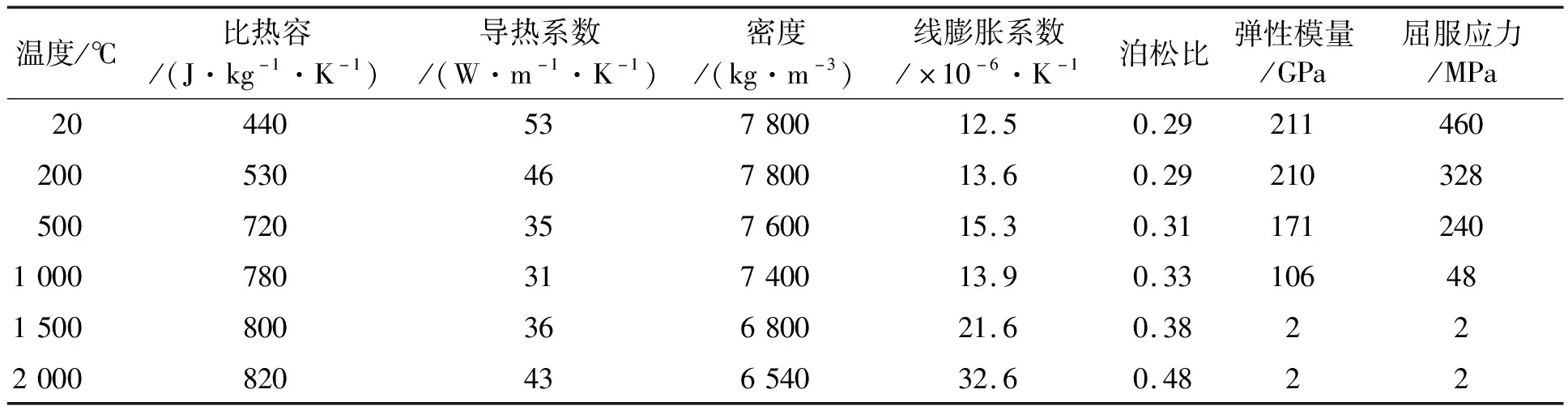

焊接过程中焊接结构会发生温度场及应力场的剧烈变化,通常材料的诸多性能参数都是随温度的变化而变化的,为了准确模拟焊接过程,需要对材料的热物理性能参数进行定义。由于许多材料在高温状态下的性能参数相对缺乏,采用材料性能模拟软件Jmatpro,并结合相关文献资料[7]及有限元计算规则,得到EH47高强钢的热物理性能参数,见表1。

表1 EH47钢热物理参数表

1.3 程序验证

为了验证本文所用计算程序的合理性,将残余应力计算结果与已有文献[8]中类似材质的高强钢厚板对接焊的试验结果进行比对。为便于表述,将纵向定义为沿焊缝方向,横向定义为垂直焊缝方向,中截面下表面残余应力计算结果见图2。

图2 中截面下表面残余应力计算与实验结果对比

由图2可以看出,纵向应力的模拟数值和实验数值基本上比较吻合,横向应力的计算结果与实验结果的变化趋势比较一致,仅在数值上有些偏差,这主要是两者的坡口形式及焊缝宽度等因素的影响。由此认为本文数值计算方法能够用于考虑高强钢厚板的残余应力。

1.4 焊接残余应力分布

通过上述温度场应力场耦合分析之后得到无焊前预热状态下厚板对接焊的残余应力的分布,见图3。

从图3可以看出,焊接残余应力在空间上呈现出对称分布的特点,较规律。具体表现为:纵向残余应力在焊缝附近呈现出高拉应力,远离焊缝区,应力逐渐减小,出现压应力;纵向、横向残余应力在焊缝两端的应力值为负值,呈现出压应力,中间区应力值为正值,呈现出拉应力,原因在于焊接过程中熔池处金属温度急剧升高,膨胀的金属体积受到周围冷金属的挤压,产生压应力,而熔池后方金属温度下降,体积收缩对周围金属产生拉伸力,因此就会出现焊缝中间区域产生拉伸残余应力的现象。厚度方向由于前后焊道之间彼此的热处理左右,其应力值小于纵向和横向的应力值,整体应力分布比较均匀。

等效应力由于综合考虑了三个方向的主应力,可以比较方便地用来衡量一点的应力状态,当前已被广泛运用。无预热状态下等效应力分布见图3d),可以看出,等效应力的分布同样出现对称分布的特点,并且也表现出焊缝区域应力较高,远离焊缝区应力逐渐降低的特征。焊缝附近残余应力基本都达到340 MPa以上,峰值应力甚至高达377 MPa,达到EH47钢常温下屈服强度的80%左右,在外部载荷的叠加作用下,这部分位置较易出现应力腐蚀开裂等结构损伤,导致结构强度降低甚至失效。因此在生产实践中,普遍采用多种手段包括焊前预热、焊后保温热处理等多种方法以降低厚板区域焊接残余应力。

图3 无焊前预热状态下对接焊残余应力分布

2 预热对焊接残余应力的影响

分别设定不同的预热温度,探究其对焊接残余应力的影响规律。综合考虑计算效率及常规的预热温度范围,选取预热温度范围为60 ℃~200 ℃,各组别之间的温度差别为20 ℃,假定预热时整体构件均匀受热。

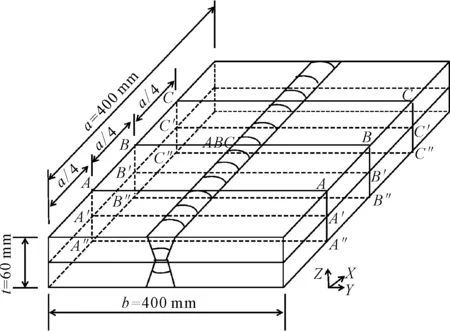

沿焊缝长度方向截取3个截面,距端面距离分别为x=a/4、x=a/2和x=3a/4,并且依次提取每个截面的上表面、厚度方向中平面及下表面的等效残余应力,提取位置见图4,其中AA路径代表x=a/4截面与上表面交线,A′A′路径代表x=a/4截面与中平面交线,A″A″路径代表x=a/4截面与下表面交线,其余路径的标识方式以此类推。

图4 残余应力提取位置示意

2.1 预热对残余应力分布的影响

无预热及预热温度为200 ℃时3个截面各路径残余应力分布见图5。

由图5可见,在这2种情况下,残余应力的分布情况比较相似,各截面3个路径应力的变化趋势也基本一致。上表面和下表面残余应力峰值比较接近,厚度方向中平面的残余应力峰值较上下表面略大,但是峰值出现的范围却比上下表面要小,这是由于焊缝上下开坡口,中间位置焊缝宽度较窄的缘故;整体来看,下表面各路径的残余应力较上表面及中平面大,这是由于中平面和上表面焊道首先焊接,而后受到下表面焊道的热作用,使得上表面及中平面的残余应力小于下表面残余应力。整体上看,距离焊缝中心线越远,残余应力呈下降趋势,但是在焊缝两侧距中心线约40 mm出现波谷之后,残余应力有一个回升变大的现象,这主要是由于横向残余应力在此附近出现峰值的原因。

图5 无预热及预热温度(T=200 ℃)时残余应力分布

总的来说,预热温度为200 ℃时和无预热情况下,残余应力呈现出类似的分布,说明预热对残余应力分布的影响较小。

2.2 预热对残余应力大小的影响

选取距端面距离x=a/2处截面的3个路径BB、B′B′和B″B″进行分析,图6a)~c)中从上往下预热温度逐渐提高,可以看出,对于选取的各个测试路径,随着预热温度的提高,残余应力整体上呈现出下降的趋势,这说明焊前预热处理能够有效地降低厚板的焊后残余应力。当预热温度为60 ℃时,焊缝处的峰值残余应力为348 MPa,相比于未预热时的最大残余应力377 MPa,降低约7.7%;当预热温度上升到200 ℃时焊缝处的最大残余应力仅为331 MPa,下降了12.2%。

从图6d)可以发现,随着预热温度的升高,各路径最大残余应力的下降趋势呈现出趋缓的规律,即预热温度对降低焊接残余应力的降低效果在逐渐下降。预热温度为200 ℃时的最大残余应力相比于预热温度为160 ℃时的最大残余应力,仅降低了0.6%,可知预热温度达到160 ℃之后,继续增加预热温度对于改善焊后残余应力大小的作用不甚明显。

图6 各预热温度下残余应力

2.3 不同板厚下预热的影响

保持模型其他参数不变,选取板厚分别为40、80及100 mm,计算得到各种情况下焊缝附近的最大残余应力,见图7。

由图7可以看出,板厚越大,最终残余应力的峰值反而越低;随预热温度的升高,各板厚下最大残余应力都呈现出下降的趋势。预热温度达到140 ℃~160 ℃附近时,各板厚下最大残余应力的降低趋势都开始趋于缓和,此时,残余应力的降低值为10%左右。因此,实际生产实践中预热温度达到140 ℃~160 ℃时即可,考虑到需要付出的经济和时间成本,并无必要继续提高预热温度。

图7 各板厚下最大残余应力

3 结论

1)不同预热温度下,厚板焊接的残余应力分布比较接近,整体分布基本呈现出关于焊缝中心线对称分布,即焊前预热对残余应力的分布影响较小。

2)焊前预热能够有效降低厚板对接焊的残余应力,对板厚预热温度达到140 ℃~160 ℃时,最大残余应力相比常温(25 ℃)不预热状态,能够降低10%左右。因此焊前预热对改善厚板结构的焊后缺陷具有一定意义。

3)当预热温度达到160 ℃左右时,对残余应力的降低作用开始趋缓,继续增加预热温度相比在实际生产实践中所付出的经济和时间成本而言,意义不大。