空分液氧贮槽阀门漏液原因分析及处理措施

江志良,马令军

(北京首钢股份有限公司,河北唐山 064400)

1 液氧贮槽工艺简介

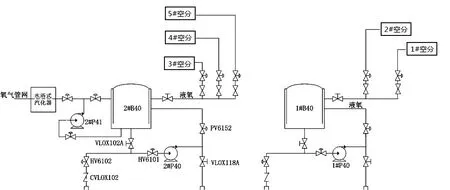

某能源制氧单元现有5 套空分机组,为确保公司生产氧气稳定供应,配备建设有2座液氧贮槽,贮槽1#B40容积2 000 m3,贮槽2#B40容积3 000 m3,分别于2004 年和2010 年建成投产。液氧贮槽工艺流程见图1所示。

由图1可见,1#空分、2#空分生产出的液氧送入贮槽1#B40,3#空分、4#空分、5#空分生产出的液氧送入贮槽2#B40。贮槽2#B40 液氧经管线控制阀门VLOX102A 通过槽车泵2#P40 灌装槽车,也可通过阀门HV6102 直接灌装槽车。当生产中氧气管网压力下降时,贮槽2#B40 中的液氧通过后备液氧泵2#P41 将液氧压缩至设定压力经水浴式汽化器复热为气体后送氧气管网。

图1 液氧贮槽工艺流程图

2 漏液情况及原因分析

2.1 漏液情况

液氧贮槽2#B40 投入运行不久,液氧灌装管线一次控制阀门VLOX102A 阀盖螺栓连接处出现少量液氧渗漏情况,操作人员初步分析是阀盖连接处密封垫片紧固不严,通过紧固连接螺栓,阀门漏液现象基本消失。运行一段时间后,该阀门在原位置处又出现漏液情况,而且液氧渗漏量开始增加,液氧连续不断从渗漏点流出滴落到地面上,液氧渗漏对槽车灌装带来安全隐患,极易引发燃爆事故,为确保贮槽安全运行,在阀门漏液未得到有效处理前,暂停液氧槽车灌装作业。

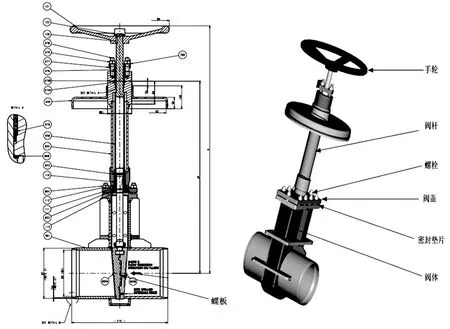

2.2 阀门结构

控制阀门VLOX102A 为不锈钢低温蝶阀,阀门主要构造见图2所示,其由蝶板、阀体、阀盖、密封垫片、阀杆、手轮等组成。该阀门可分为两部分,执行机构和阀体,蝶板、阀盖与执行机构铸为一体,在阀盖处通过十只螺栓与阀体连接在一起,阀盖与阀体螺栓连接之间设有密封垫片,通过操作手轮控制阀门的开关。

图2 阀门构造图

2.3 原因分析

液氧贮槽2#B40投入生产运行后,3#空分、4#空分、5#空分生产出的液氧送入贮槽,当贮槽内液氧液位涨至20%以上时,可以通过贮槽底部管线对槽车充装液氧外销,贮槽正常运行时,控制阀门VLOX102A处于全开状态,为提高槽车充装效率,一般使用槽车泵2#P40进行充装作业。

为减少液氧蒸发损失,槽车泵平时入口阀HV1601、出口阀VLOX118A、回流阀PV6152 均处于关闭状态,需要使用槽车泵灌装作业时,按照DCS系统槽车泵2#P40 运行控制逻辑,启动槽车泵预冷程序,打开入口阀HV1601,液氧进入槽车泵,当槽车泵内部温度下降至-165℃时预冷结束,可启动槽车泵对槽车灌装作业[1]。

控制阀门VLOX102A 出现漏液情况后,通过在现场对液氧灌装及槽车泵运行情况进行检查,发现槽车泵运行预冷控制程序存在不合理,主要反映在槽车泵入口阀没有设置阀门定位器,是一个电磁阀控制的全开全关阀门,当槽车泵预冷时,操作站DCS发出控制信号,控制入口阀HV1601 的电磁阀得电仪表气导通,入口阀HV1601 全开,导致大量液氧瞬时进入槽车泵内,由于泵内温度是常温,液氧在泵内预冷过程中大量气化,液氧气化产生的气体压力难以通过回流阀释放,该压力作用于槽车泵入口管道上,导致液氧灌装管道产生了应力,管道出现了强烈振动[2]。

液氧贮槽投用初期每次预冷槽车泵产生的管道振动多次作用于控制阀门VLOX102A 上,导致阀门阀盖连接处的密封垫片连接螺栓出现了松动,密封性下降,液氧沿着阀杆从密封垫片处渗漏出来,出现了漏液。

阀门VLOX102A 阀盖处的密封垫片为一空心矩形,材质为石墨,通过阀盖连接螺栓与阀体连接,阀门在初始漏液时,点检维护人员通过紧固螺栓压紧密封垫片暂时阻止了阀门漏液情况,但在处理阀门漏液紧固阀门螺栓的过程中,由于每只螺栓受力不均,密封垫片出现了变形,在槽车泵预冷过程中管道应力产生的振动持续作用在阀门上,导致密封垫片受损失去了密封作用。

3 处理措施

3.1 临时控制措施

液氧贮槽2#B40 灌装管线控制阀门VLOX102A漏液后,要将漏液问题得到全面处理,必需检修更换阀门密封垫片,由于该阀门是一次阀门,并且液氧贮槽2#B40 内部没有设置重锤式快速切断阀,无法切断贮槽内液氧。所以,更换阀门密封垫片必须将贮槽停运,排空贮槽内部全部液氧才能具备检修更换条件。但为保证公司正常生产,液氧贮槽需保证后备液氧泵运行,短期不具备停运条件,必须等待公司生产有检修机会才能处理阀门漏液问题。

在阀门漏液情况下,为保证贮槽安全运行,保持液氧槽车灌装作业,采取了如下临时控制措施。

(1)制作一个不锈钢保护夹套,夹套形状按照方形密封阀盖外形制作,将阀门阀盖漏液处包住,夹套内侧灌密封采用柔性四氟延展垫,由于该四氟延展垫柔性突出,可以确保夹套压紧厚密封住漏液位置,阻止阀门持续漏液。同时为防止螺纹部位漏液,更换螺母,采用铍铜封堵螺母及紫铜垫密封。

(2)阀门VLOX102A 保持常开状态,停用槽车泵灌装液氧槽车,通过阀门HV6102 管线直接灌装槽车作业。

(3)加强对阀门VLOX102A 检查力度,要求点检人员和空分操作人员每日按时对阀门巡检,并记录阀门工作情况,发现问题及时汇报组织处理。

采取上述措施后,阀门VLOX102A 漏液问题得到了有效控制,保证了贮槽的安全运行生产及槽车灌装作业。

3.2 检修及系统完善

3.2.1 检修工艺准备

液氧贮槽2#B40 检修期间,为确保5#空分正常生产,将5#空分液氧送出管线与液氧贮槽1#B40 联通,经探伤和吹扫合格后,将5#空分液氧送入液氧贮槽1#B40。

检查关闭3#空分、4#空分、5#空分液氧送出管线与贮槽2#B40 的连通阀门,打开对应管线的排液阀,在阀门处加装盲板,做好能源隔离工作,确保检修作业安全。

合理组织槽车灌装,逐步降低液氧贮槽2#B40液位,液位低于15%时将后备液氧泵2#P41解备用,排液加热。

液氧贮槽2#B40 液位全部排空后,将灌装口逆止阀倒向,通过槽车灌装管线引入临时加热气源,对贮槽进行加热升温,加热期间严格控制贮槽内压力严禁超压,待贮槽内液体蒸发完毕,温度回升至0℃,停止加热。

3.2.2 阀门检修

拆除阀门夹套和阀盖上的连接螺栓后,在分离阀门前,通入临时加热气源,防止阀门分离过程中异物掉落管道内。阀门执行机构与阀体分离后,取出损坏的密封垫片,对阀体和阀盖的端面清理干净并脱脂。

对密封垫片进行脱脂并安装,检查密封垫片与阀体端面完全契合后,安装阀门执行机构。在紧固阀门螺栓时,使用力矩扳手,均匀用力,防止密封垫片在螺栓紧固过程中因受力不均导致变形损坏。密封垫片更换结束后,检查阀门开关动作灵活可靠。

3.2.3 贮槽投用

贮槽加热露点检测合格后,停加热,拆除临时加热气源,恢复灌装口逆止阀原安装方式,检查关闭灌装管线阀门VLOX102A、HV1601、HV1602。

组织贮槽2#B40 投用,将5#空分液氧逐步送入贮槽内,投用期间严格控制贮槽内部压力严禁超压。

贮槽液位达到15%,将后备液氧泵2#P41 停加热,预冷,达到备用条件。贮槽液位达到20%,稍开灌装管线阀门HV1602,缓慢打开阀门VLOX102A,对灌装管线预冷,并检查VLOX102A 工作情况,在预冷结束后,使用力矩扳手再次均匀紧固阀门连接螺栓,确保阀门密封性能。

3.2.4 槽车泵控制系统完善

在槽车泵入口阀HV6102 加装阀门定位器,在槽车泵预冷时,先开阀门10%,对槽车泵逐步预冷,防止管道产生应力,当槽车泵内温度下降至-145 ℃时,再全开入口阀门。

4 结束语

液氧贮槽控制阀门因密封垫片损坏出现漏液问题后,利用公司生产检修时机,通过停运贮槽,排空贮槽内液氧,具备检修条件,更换了阀门密封垫片,并进一步完善工艺控制措施,最终解决了阀门漏液问题,消除了安全隐患,确保了贮槽安全稳定运行。