斜腹板钢箱梁桥体分段吊装施工技术

□□ 邢 君

(太原城市职业技术学院,山西 太原 030027)

引言

跨线桥既能节约占地,又可使线路交叉上下层的车辆或行人安全畅行,有效地解决日益严重的交通流冲突难题。因此,跨线桥项目也越来越多地应用于工程领域。本文所研究的斜腹板钢箱梁桥体施工技术,以较经济的钢材用量、合理的受力性能以及“胎架制作桥梁,分段吊装合体”之工法,体现出安全、快捷的特点和工程质量易把控的技术优势。

1 施工流程

钢箱桥梁的施工原理为:工厂分段制作构件,现场组装焊接,两端桥身吊装就位,中间桥身吊装转体对接完成钢桥的合拢。对图纸进行二次优化设计,首先将桥身划分为若干段,拼接缝合理错开接头;其次把图纸的横、纵坡以及起拱度数值,精确转化为胎架坐标和控制点数值,布设钢支撑,钢板拼装焊接完成胎架;再在胎架上进行顶板、底板的接长接宽,腹板、U型肋的拼装,实现箱梁呈立体阶梯式的组装与焊接;最后将箱梁分段运输至施工现场,组对焊接形成箱梁吊装单元体,选用适合的起重吊装设备逐段吊装焊接完成钢桥的合体。

2 施工操作要点

2.1 构件制作

2.1.1 图纸优化及施工段划分

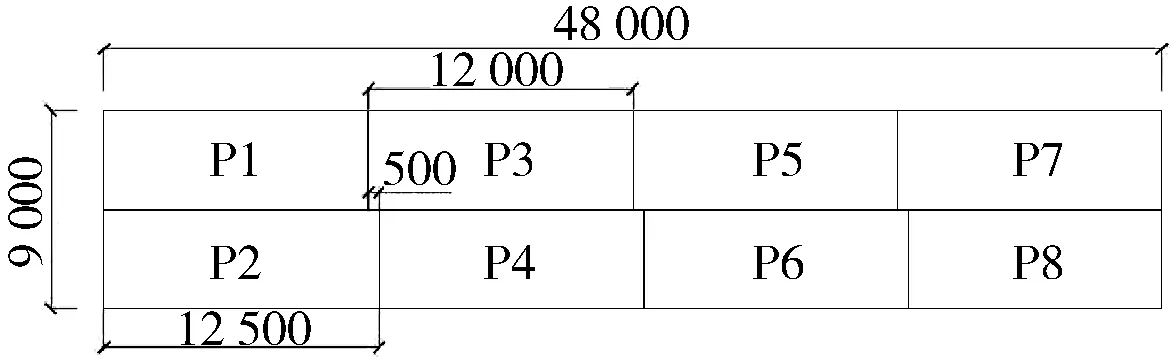

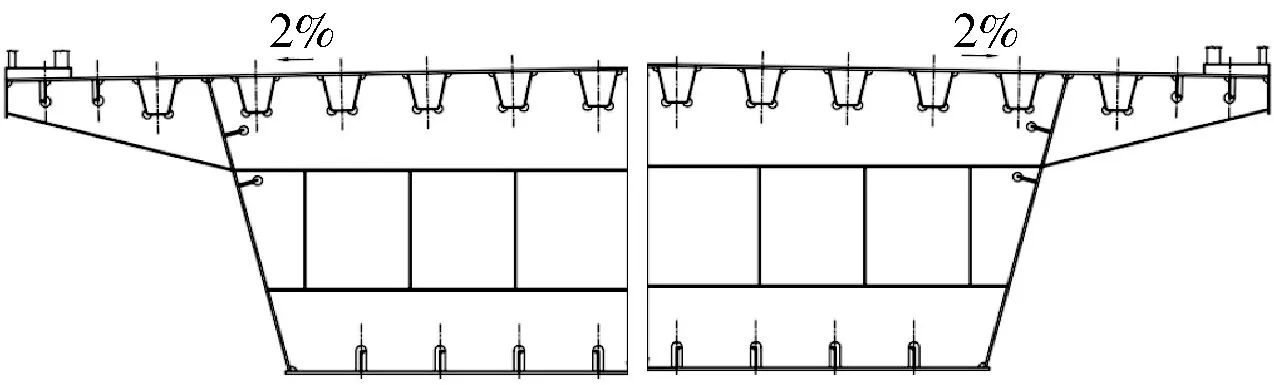

砂河北山森林公园登山步道工程项目位于山西省某县,该项目跨越双向六车道王城高速公路。设计桥面尺寸为48 m×9 m,面积为432 m2,桥梁横断面的两侧各0.5 m(防落物网、花坛、栏杆)、人行道及车行道为8 m,共9 m。桥梁净空为5.5 m,桥面双向横坡为2%。采用简支钢箱梁桥,钢箱梁为单箱单室截面,斜腹板。梁高为2.3~2.39 m。箱梁底板宽度为4.7 m,悬臂长度为1.52 m。考虑到构件运输条件的限制,将钢桥梁错位划分为8段(拼接缝错开500 mm),每段尺寸为12 m×4.5 m,最大质量为30 t,如图1、图2所示。

图1 施工段划分平面图

图2 箱梁截面解体加工示意图

2.1.2 制作拼装胎架

考虑到桥长为48 m,胎架总长度为50 m,宽度为12 m。根据图纸的设计说明(桥平面位于直线上,桥面横坡为双向2%,纵断面位于R=2 500 m的竖曲线上),查询JTG D64—2015《公路钢结构桥梁设计规范》中对预起拱值的要求,结合类似工程的施工经验,预设起拱值为80 mm,确定了胎架的具体坐标和控制点尺寸。采用型钢为纵横向支撑,支撑密度≮1.2 m×1.2 m,且保证在隔板位置至少有一排支撑,如图3所示。

图3 制作拼装胎架

2.2 分段加工运输

2.2.1 防腐、下料、矫正

板材下料前进行喷砂除锈、防腐处理。顶板、底板采用定宽板。材质为Q345qD。下料采用数控切割机进行精准下料。为了便于板材矫正,通过多块板材的对接形成尺寸较大的拼装板。

2.2.2 组装

在制作完成的胎架上进行箱梁的拼装,拼装时按照(P1、P2)、(P3、P4)、(P5、P6)、(P7、P8)平面图依次拼装,形成一个整体箱梁,每段之间通过段焊连接,待整体拼装焊接完成后,将段焊部位肢解,形成8个箱梁段。

箱梁为垂直反向组装,顺序为:顶板→内隔板→腹板→桥梁连接结构(U型肋、底板平肋、侧板肋等)→底板→悬臂单元件板。组装时,以胎架为外胎、以内隔板为内胎控制钢箱梁的线形和尺寸。

在组装过程中,钢桥的整体外形尺寸控制是重点,上顶板纵横平面的控制,下端用楔形铁块固定。箱梁两端设置临时支撑,中间隔板用90°角尺量取隔板的垂直度,测定箱口上下垂直度和上下板接口的尺寸线。

2.2.3 焊接

全桥整体放样,分段焊接,拼装时胎架上长度方向不留余量。焊接方式为埋弧自动焊。每段钢桥梁组装完成后,首先安排点焊加以固定;待全部组装完成后,开始焊接施工。焊接施工按照先内后外、先上后下空间顺序推进,按照由中心向两边平面对称方向展开。操作过程中及时监测、复测,防止内应力变形,做到即时校正。焊接完成后,委托第三方检测机构对焊缝进行抽检。

2.2.4 下胎

焊接完成后,采用角磨机将钢箱梁分解为P1、P2、P3、P4、P5、P6、P7、P8八段,逐段垂直旋转180°翻转,从胎架吊至运输车辆上。超宽构件的运送应报请交通运输部门核定。

2.3 桥段拼装焊接

八段箱梁构件运输至现场后,采用H型钢焊接形成井字简易胎架,用260 t、200 t汽车吊辅助,拼装完成P1-P2、P3-P4-P5-P6、P7-P8三段吊装单元体。采用CO2气体保护焊进行焊接。

2.4 焊接检验

检验须在作业完毕(24 h)组织进行。先查验外观,外观合格后,再使用超声波探伤仪器检测。焊缝外观要求表面焊波平整、均匀,无裂纹、无未熔合处和深度咬边现象,不能出现气孔、弧坑、夹渣和焊瘤。焊缝外观查验合格后,依照GB/T 11345—2013《焊缝无损检测超声检测技术、检测等级和评定》的规定进行超声波无损探伤检测。对不标准的焊缝,按要求进行返修。

2.5 临时支撑安装

作为两端吊装单元体吊装就位时的临时支撑,主撑采用Φ219×8的钢管,次管采用Φ140×5的钢管,柱顶横梁采用H294×200×8×2的型钢。

对桥台基坑、护墙进行防护处理,并对护墙的稳定性进行验算(水平风力、抗倾覆稳定性及抗滑稳定性等计算),对基底做竖向承载力计算,均满足要求的情况下方可进行钢桥的吊装就位。

2.6 钢桥吊装

钢桥体成型后,计算出每段桥体的质量,结合考虑吊装的作业半径、提升高度、移位转体等工序,确定钢桥的吊装采用500 t、260 t、200 t三台汽车吊,其中260 t、200 t汽车吊进行辅助吊装作业。根据JGJ 276—2012《建筑施工起重吊装工程安全技术规范》对起重机械进行性能参数验算,安全系统为1.2,满足要求。现场为跨高速公路,提前上报高速公路大队及路政大队,报导改措施及线路,在高速交警大队及路政大队确认后,在导改措施完成后在应急车道与行车道处双向各设置一处临时支撑,箱梁拼装完成后先吊装箱梁一段、箱梁二段,再进行中间箱梁的拼装及吊装,如图4所示。

图4 平面示意图

吊装前根据JGJ 276—2012《建筑施工起重吊装工程安全技术规范》中对吊索及其附件的要求,进行钢丝绳、吊耳的验算,验算合格后方可进行吊装。

2.6.1 箱梁一、二段吊装

现场场地四通一平,准备工作就位,吊装指令发出后先进行箱梁一段及箱梁二段的挪移,将箱梁放到指定吊装地点,吊车一号及吊车二号到位后进行箱梁的吊装。

箱梁吊装单元体一吊装时,吊车司机听从信号指示,缓缓起吊完成空中转体就位,一端坐落于桥台处,另一端坐落于临时支撑处。箱梁吊装单元体二通过两次吊装完成就位,先挪移至临时支撑附近,吊车重新站位,吊车司机听从信号指示,缓缓起吊完成空中转体就位,一端坐落于桥台处,另一端坐落于临时支撑处。

2.6.2 箱梁单元体三的吊装

箱梁单元体三先移至与箱梁单元体一垂直相邻,放至地面,吊车重新站位,吊离地面500 mm进行转体,转体30°后,吊车司机听从信号指示,缓缓起勾吊至箱梁上表面上方500 mm完成空中转体,进行箱梁单元体三的就位。

2.6.3 箱体焊接

将钢桥梁拼装定位,实施箱体焊接作业。作业前,对不达要求的缝口进行打磨、整修、清缝,实测实量所有缝口数值,确认无误后,按焊接工艺评定的焊接参数进行多层多道焊接,如图5所示。

图5 箱梁吊装单元体吊装

3 结语

以往在同类工程项目中,都采用“搭设脚手架”的施工方法,而在该项目中采用“胎架制作桥梁,分段吊装合体”工法,实现了设计预期目标,见表1。

二者相比,采用“胎架制作桥梁,分段吊装合体”新工法,较传统工法工期缩短了52 d,费用节约了26.4万元。由此可见,新工法桥体分段制作合理高效,合体分段吊装安全快速,工程质量可控施工技术有创新;用材经济费用低,工期缩短进度快、经济效益明显;施工封闭道路占用时间少,节约了社会成本,产生有无形的社会效益。斜腹板钢箱梁桥体“胎架制作桥梁,分段吊装合体”施工技术于2018年经山西省住房和城乡建设厅专家鉴定,达到国内先进水平。