电动开启车门锁曲柄齿轮啮合冲击噪声分析

苏 旭,杭鲁滨,郭 辉,王明远,刘 哲,陈 勇

(1.上海工程技术大学 机械与汽车工程学院, 上海 201620;2.上汽集团泛亚汽车技术中心有限公司, 上海 201201)

汽车门锁工作噪声作为汽车NVH(Noise,vibration and harshness)研究的重要部分,其水平高低直接影响人们对汽车整体质量的主观印象[1-2]。

目前,汽车智能侧门锁逐渐成为发展趋势。基于传统GEN3 车门锁,新增的新型电动开启支链利用非完全齿轮避免门锁内不同支链运动干涉,但电动开启支链快速复位特性会导致曲柄齿轮产生瞬态啮合冲击噪声。复位过程中产生的声辐射由研发的开启支链引入锁中,将关系到新型侧门锁的声品质,是亟待分析的课题。

侧门锁声辐射常用A 计权声压级进行评价[3]。对于侧门锁噪声控制手段主要依靠试验技术进行分析,开发周期长、设计制造柔性功能差,难以快速满足市场需求[4]。仿真技术的发展使其在汽车领域得到了广泛的应用[5]。

齿轮传动动态特性一直是国内外学者的研究热点[6-8]。王鑫等[9]应用有限元软件预测了变速箱端盖外部声场福射噪声声压,分析了声场声压与结构模态之间的关系。Abbes 等[10]采用声固耦合方法分析了齿轮箱结构在时变刚度激励作用下的声辐射响应;张金梅等[11]等对多工况下齿轮箱振动噪声辐射进行了计算,得到了噪声辐射随齿形误差及负载的变化规律。黄冠华等[12]利用直接积分法分析动态载荷作用下高速列车齿轮箱箱体的动态响应,针对相关频率进行谐响应分析。杜进辅等[13]采用时变啮合刚度计算方法分析了时变啮合刚度、啮合冲击及两者综合3种激励条件下高速斜齿轮传动系统的振动特性。

上述研究主要对结构完整、正常啮合状态下的齿轮及箱体进行研究,涉及非完整齿轮传动噪声研究甚少;忽略非完整齿轮变刚度结构对其碰撞冲击特性的影响,将导致非完整齿轮噪声的预测精度降低。

汽车门锁电动开启支链过程中,曲柄齿轮为非完整结构,存在变啮合状态,且复位过程速度由多扭簧力相容驱动,难以使用解析法进行求解。所以,非完整齿轮传动噪声的计算方法及结构改善值得探索。

以汽车智能侧门锁样机为研究对象,提出一种显式有限元-边界元结合的求解方法。使用Abaqus建立了电动开启支链有限元模型,考虑齿轮啮合时序及其瞬态碰撞冲击特性,提取轮齿啮合接触力;以声学边界模型为边界条件,将已提取的轮齿接触力作为激励条件,求解分析曲柄齿轮声辐射响应;结合试验,验证显式有限元-边界元结合的噪声求解方法的可行性,进而优化齿轮刚度以降低车门锁噪声。

1 汽车侧门锁功能介绍

汽车侧门锁新型电动开启支链的研发需考虑轮齿啮合时序及其瞬态碰撞冲击特性,分析曲柄齿轮声辐射对侧门锁噪声的影响。

汽车门锁内部机构分为操作机构与执行机构,操作机构主要由电动开启、电动吸合、手动开启以及保险等机构组成,执行机构一般由棘轮、棘爪组成,与安装于车身的锁柱配合,由操作机构驱动,实现车门开启、关闭等功能。

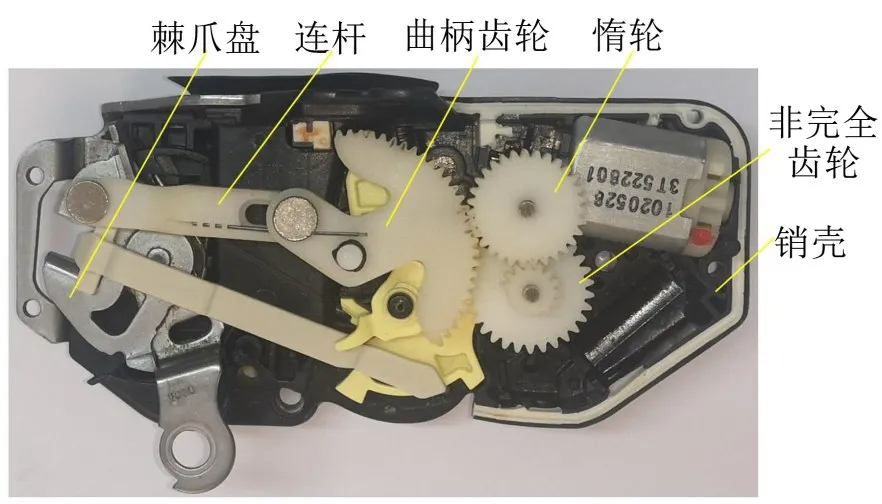

如图1 所示,电动开启支链的作用是将电机输出的动力经过门锁传动机构传递给执行机构,其构件包括电机、齿轮、连杆以及棘爪盘等,电机动力经支链传递至执行机构实现车门自动开启,其运动过程如表1所示。

表1 电动开启支链运动过程及复位噪声源

图1 智能侧门锁样机实物图

复位过程中,曲柄齿轮啮合噪声由新增新型电动开启支链引入,需要进行声辐射分析及结构优化以改善车门锁噪声。

2 显式有限元-边界元结合求解方法

针对曲柄齿轮回复噪声问题,提出一种显式有限元-边界元相结合的求解方法,该方法求解步骤为:使用Abaqus 建立电动开启支链有限元模型,获得轮齿啮合接触力;将其施加到齿轮振动声辐射模型中,可以将齿轮接触碰撞转换为轮齿作用力激励,即将非线性问题转换为线性问题,基于振型叠加法求解轮齿振动位移,进而计算其声辐射响应。

显式有限元-边界元相结合的求解方法与曲柄齿轮声辐射计算过程如图2所示。

图2 显式有限元-边界元相结合的求解方法

3 曲柄齿轮振动仿真分析

建立电动开启支链仿真模型,通过Abaqus显式动态求解器计算得到曲柄齿轮轮齿动态接触力,将其映射至曲柄齿轮振动计算模型中,求解其振动位移响应。

3.1 电动开启支链有限元模型

(1)软件求解设置

使用Abaqus 软件建立了车门锁电动开启支链有限元模型,使用显式有限元法动态仿真电动开启车门及其快速复位过程。模型包含8个构件、2个连接件。齿轮接触采用“General contact(Explicit)”接触算法求解,棘爪盘与壳体接触采用“面-面”接触算法求解。曲柄齿轮复位过程啮合力主要由扭簧参数决定,为减少计算量,将壳体简化为刚体,将棘轮、棘爪简化为显示体。

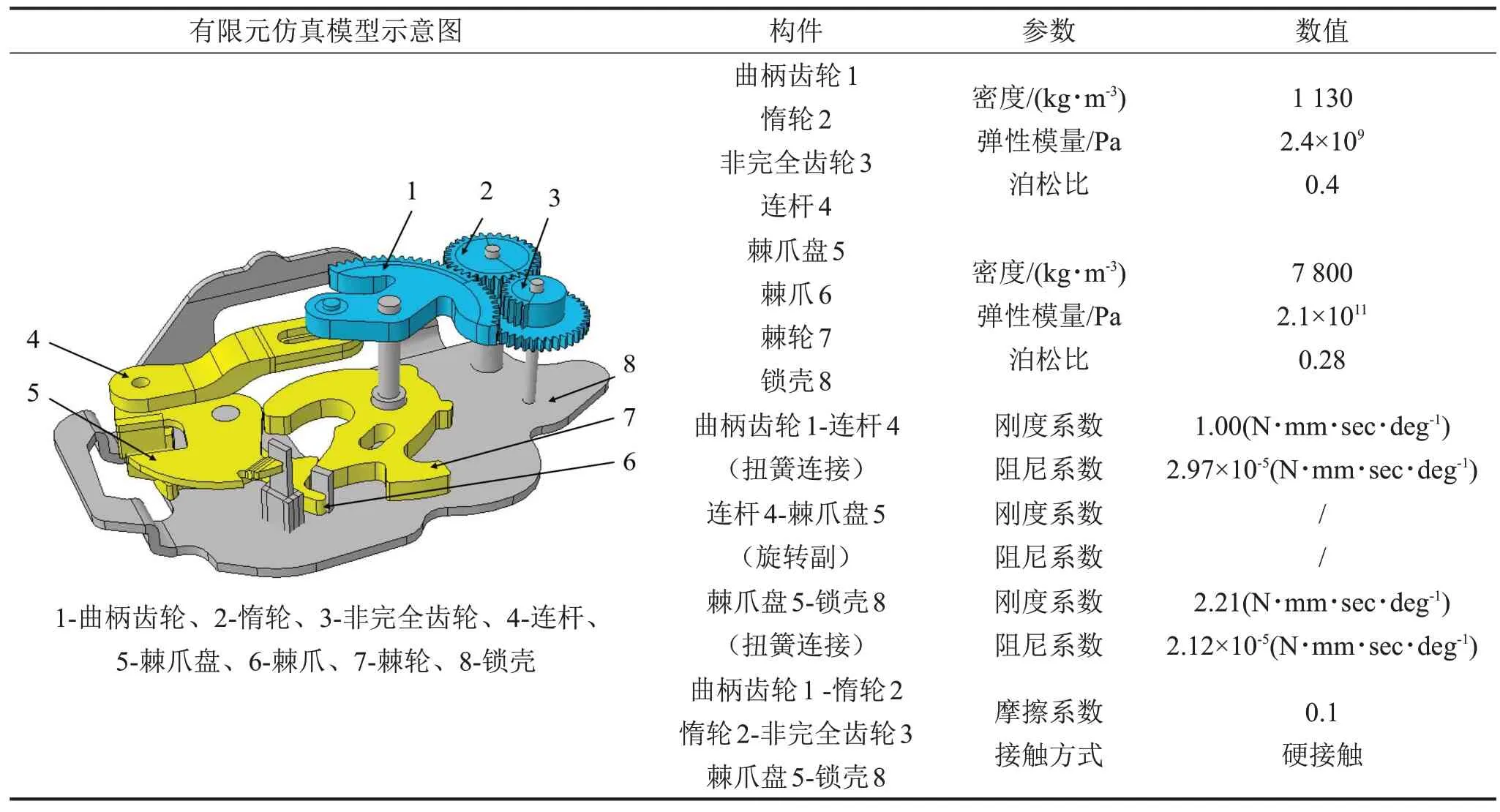

(2)仿真参数设置

曲柄齿轮与连杆通过线性扭簧连接,连杆、棘爪盘采用旋转副连接,棘爪盘转动中心有一线性扭簧,预紧力为265.428 N,具体参数如表2所示。同时,设置边界约束条件包括锁壳固定约束,齿轮、棘爪盘的Ux、Uy、Uz、URy、URz约束。

表2 模型计算参数

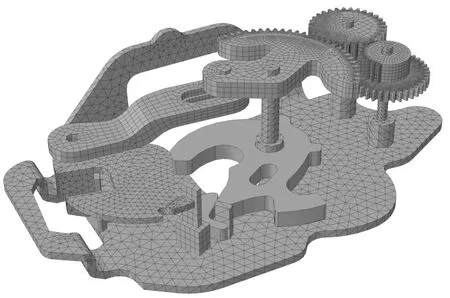

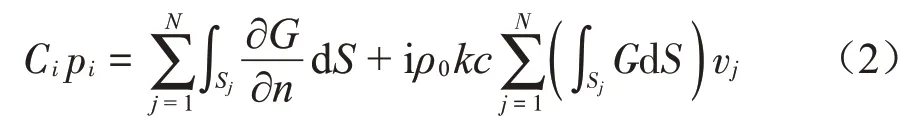

齿轮啮合区域最小网格大小为0.3 mm,其他区域采用尽可能大的网格,网格划分结果如图3所示。

图3 电动开启支链网格划分示意图

(3)驱动设置

在具体计算过程中,先对非完全齿轮施加40 rad/s 的角速度以及边界条件。同时,线性扭簧存储势能,当非完全齿轮啮合到无齿部分时,电动开启支链在扭簧作用下快速复位,以显式有限元法求解电动开启车门过程中的曲柄齿轮啮合响应。

3.2 曲柄齿轮接触力仿真结果分析

用显式有限元法分析电动开启支链复位过程,求解得到曲柄齿轮与惰轮的12 对轮齿瞬态啮合接触力,如图4所示。

图4 瞬态啮合下轮齿时域接触力

图4中显示了各对轮齿啮合、脱离啮合时,轮齿振动峰值区域逐渐变化。轮齿接触力大小受曲柄齿轮扭簧扭矩值及齿轮转动速度共同影响,第2、3、5、6对齿轮啮合时接触力峰值较大(最大为30.9 N)。

3.3 曲柄齿轮振动位移求解

将得到的时域接触力结果作为力边界条件,依次施加到曲柄齿轮振动计算模型中,继而求解曲柄齿轮的振动位移响应。

对电动开启支链进行仿真得到曲柄齿轮的12对轮齿接触力,回复过程中曲柄齿轮啮合时序如图5中数字序号所示。序号1为回复过程啮合的第一个轮齿,序号12为回复过程啮合结束时的轮齿。

图5 曲柄齿轮振动计算模型

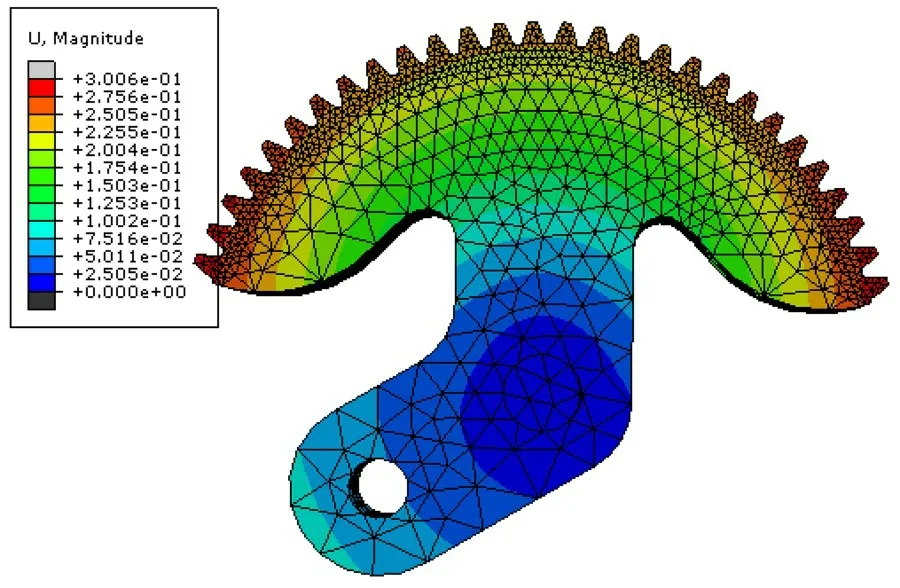

基于振型叠加法计算得到回复过程中曲柄齿轮的振动位移,如图6所示。其回复时间为8 ms,当曲柄齿轮啮合位置位于第5、第6对轮齿时产生最大振动,且位于曲柄齿轮两端区域。

图6 曲柄齿轮振动位移峰值结果(t=5.13 ms)

4 曲柄齿轮声辐射仿真分析

以曲柄齿轮位移振动数据为声源,声学边界模型为边界条件,使用LMS软件计算曲柄齿轮声辐射响应。

4.1 曲柄齿轮数值声学计算原理

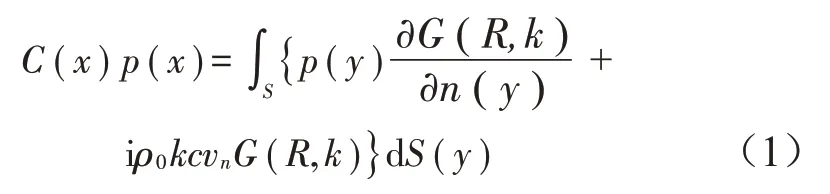

对已求得的曲柄齿轮振动位移求导得到振动速度,通过Helmholtz积分方程和边界元法求得曲柄齿轮表面及声场内各场点声压,场点声压满足[14]:

式中:p(x)是场点声压,vn(y)是表面法向振速,y是表面S上的任意点,x是空间任意点,R=2πf/c,f是频率,c是波速,G(R,k)=exp(-ikR)/4πR是三维空间格林函数。C(x)为实体角,如果x在辐射体内,C(x)=0;如果x在辐射体外,即声场空间,C(x)=1;如果x在辐射体表面,则C(x)=0.5。

可利用边界元法将振动体表面划分为N个单元,得到离散的Helmholtz积分方程:

通过该方程可以求解声学空间内任一场点的声压,获得齿轮结构声辐射响应。

曲柄齿轮噪声计算结果由各节点振动数据产生,难以使用解析方法进行求解,基于边界元法,使用LMS软件仿真计算曲柄齿轮声辐射响应。

4.2 曲柄齿轮声辐射仿真计算

进行曲柄齿轮声辐射仿真计算时需确定声学边界模型单元尺寸,其主要通过综合考虑计算频率及物理模型特征确定。

(1)单元尺度确定

对于边界元模型,计算频率要求单元极限尺度上限满足最小波长内有6 个单元的条件[15]。则需要的单元长度Lmax应满足:

其中:c为声音在流体中的传播速度,fmax为最高计算频率,由于齿轮复位噪声主要集中在0~3 000 Hz,则Lmax≤18.89 mm。

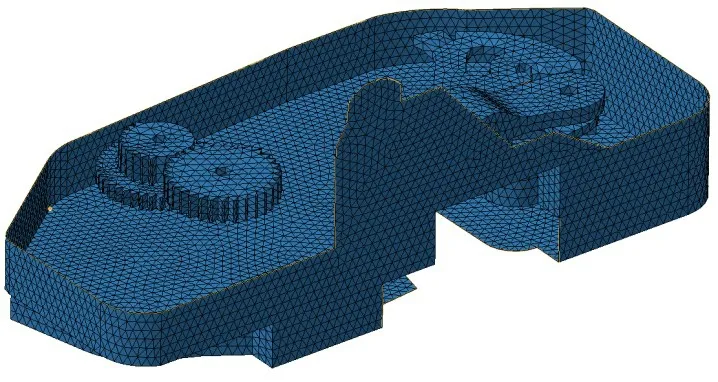

(2)声学边界模型结构特征

由于声学边界模型(由锁壳、非完全齿轮、惰轮、连杆及棘爪盘组成)存在狭小区域及边界,综合考虑了声学边界模型特征及仿真计算量,将其网格单元尺寸L设为2 mm,其网格划分结果如图7所示。

图7 声学边界模型仿真示意图

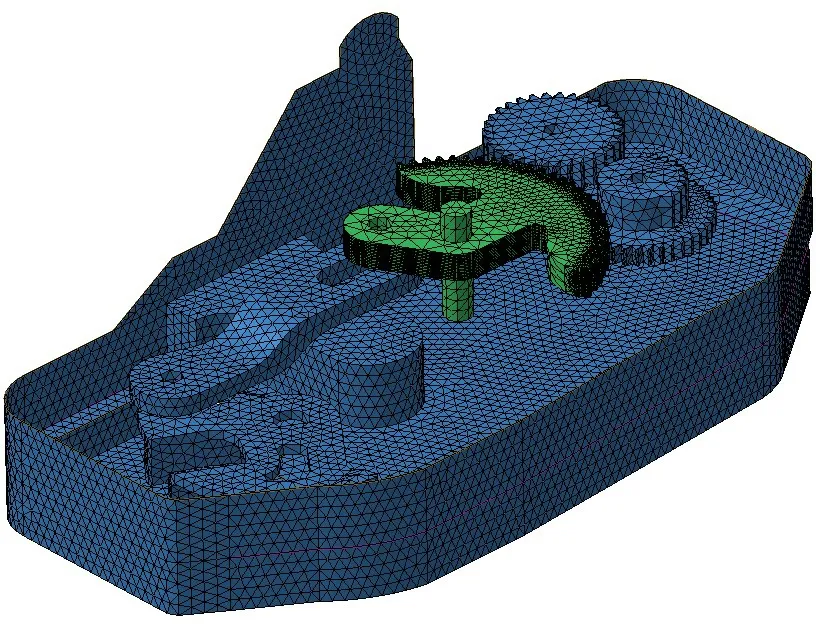

4.3 曲柄齿轮振动声辐射仿真结果分析

将曲柄齿轮声源定位于声学边界模型内部,如图8所示,其声波经过反射、衍射以及折射等效应向外传播。将齿轮表面作为振动声源,声学边界模型作为边界条件,利用边界元法求解该齿轮时域声辐射响应。

图8 曲柄齿轮噪声仿真装配模型

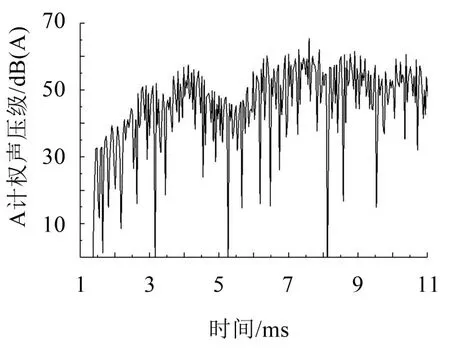

将包含振动数据的曲柄齿轮有限元模型及边界元模型导入LMS 中,并在距离车门锁模型0.5 m 处创建噪声监测点,得到曲柄齿轮A 计权声压级仿真结果如图9所示,其噪声最大值为65.4 dB(A)。

图9 曲柄齿轮回复过程噪声时域结果

4.4 曲柄齿轮噪声试验设计对比

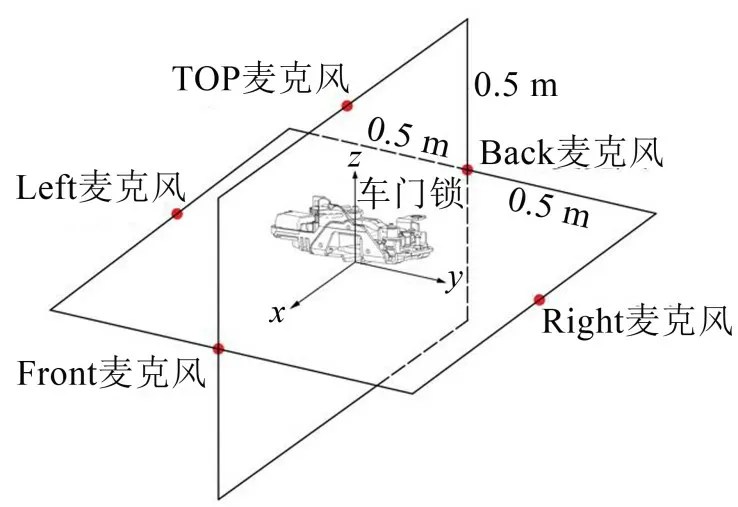

曲柄齿轮噪声试验布置如图10 所示。将车门锁固定于台架上,置于半消声室内进行噪声测量,准确测得曲柄齿轮回复过程中声学响应情况,并验证求解方法的可靠性。

图10 半消声室声学测试环境示意图

试验中采集信号的5个声音传感器位置如图11所示。与车门锁曲柄齿轮转动中心的距离为0.5 m,噪声信号采集处理软件为LMS Test.Lab。

图11 声音传感器布置位置示意图

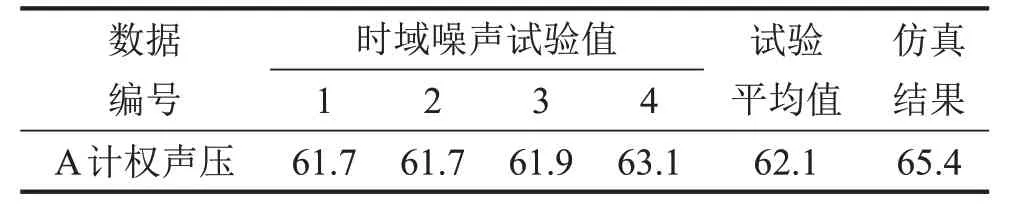

声源正上方top传感器与仿真监测点位置相同,以下分析均选取top场点为测量分析对象,试验结果如表3 所示,仿真与试验对比误差为5.3%,验证采用显式有限元-边界元方法进行侧门锁曲柄齿轮噪声分析具有正确性和可靠性。

表3 曲柄齿轮噪声A计权声压级对比

5 曲柄齿轮噪声优化分析

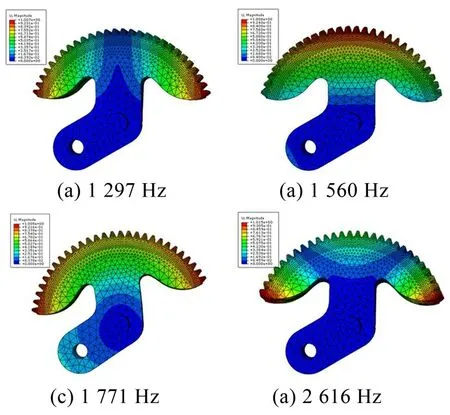

图6 显示了曲柄齿轮啮合位置位于第5、6 对轮齿时,产生最大振动,进一步通过模态分析获得曲柄齿轮结构的频率、振型等固有特征,曲柄齿轮前4阶模态如图12所示。

图12 曲柄齿轮前4阶自由振动特征

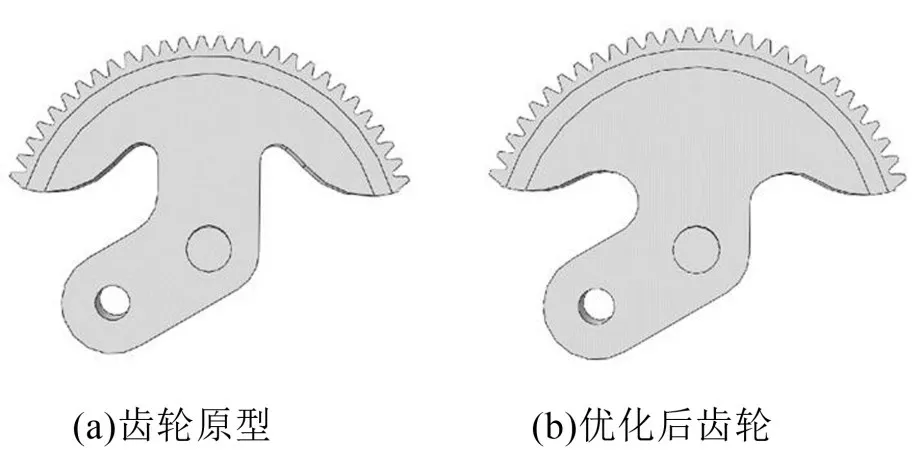

当轮齿接触力频率接近结构显著频率时,将导致曲柄齿轮发生共振,产生较大噪声。图12所示模态分析结果表明,曲柄齿轮结构显著频率主要集中在1 297 Hz、1 560 Hz、1 771 Hz、2 616 Hz,曲柄齿轮两端振动水平显著大于中心轮齿区域;由于曲柄齿轮所具有的悬臂梁结构导致其两端刚度不足,以提升刚度为手段进行结构优化,降低曲柄齿轮噪声,曲柄齿轮优化结果如图13所示。

图13 曲柄齿轮结构优化示意图

为了分析曲柄齿轮噪声特性,对图4 所示的时域轮齿接触力结果进行FFT 频域变换,将频域接触力作为力激励边界条件,得到图14所示结构优化前后曲柄齿轮A计权声压级频谱仿真结果。齿轮原型声辐射最大值出现在1 319 Hz处,为72.6 dB(A);优化后齿轮噪声最大峰值出现在1 916 Hz 处,为56.6 dB(A),与齿轮原型相比降低16 dB(A)。

图14 优化前后曲柄齿轮A计权声压级仿真结果

减小噪声原因主要是:曲柄齿轮两端圆角较深,其所具有的悬臂梁结构导致刚度较低,啮合过程存在较大时变啮合刚度,产生啮合噪声,提升齿轮刚度后两端振动改善明显。

通过试验测量所得到的时域噪声也验证了提升刚度对齿轮噪声的改善效果,优化后曲柄齿轮时域噪声值为57.4 dB(A),与优化前相比降低4.7 dB(A)。

6 结语

(1)提出一种显式有限元-边界元相结合的求解方法,分析了曲柄齿轮回复声辐射响应,并用电动开启支链中曲柄齿轮回复噪声试验验证了求解方法的准确性和可靠性。

(2)在时域内提取轮齿接触力,对其进行时序分析,发现曲柄齿轮两侧圆角深度、悬臂梁结构与接触力及噪声的关联关系。

(3)基于曲柄齿轮前4阶自由振动分析,发现了曲柄齿轮所具有的悬臂梁结构特征及其产生时变啮合刚度的原因,通过优化齿轮刚度降低了噪声水平。