小冲杆试验评估X80管线钢的拉伸性能

宋 明,李旭阳,曹宇光,司伟山,甄 莹

(中国石油大学(华东)储运与建筑工程学院,青岛 266580)

0 引 言

小冲杆试验(Small Punch Test,SPT)是一种通过测试从在役设备上取得的微小圆片状试样,进而对设备材料劣化性能和剩余寿命进行近乎“无损评价”的新型试验方法[1-3]。与常规单轴拉伸试验相比,其所需试样尺寸极小:直径d1为10.0 mm,厚度h为0.300~0.500 mm[4]。试验时将薄片试样边缘固定,用头部半径r=1.25 mm的冲杆对试样中心进行挤压加载直至破坏,得到小冲杆试验载荷-位移曲线,然后与常规单轴拉伸试验结果进行关联即可确定材料的弹性与塑性等力学性能。通常来说,小冲杆试验结果受试样厚度的影响较大[5-7]。目前,国内外学者通过对多种材料进行试验,得到了小冲杆试验与常规拉伸试验进行关联所需的经验公式[8-10],但忽略了试样厚度变化的影响。作者在借助韩浩等[8]与MAO等[10]给出的经验公式(作者未考察其他经验公式对X80管线钢小冲杆试验的适用性)对X80管线钢小冲杆试验结果进行处理时发现,试样的屈服强度与抗拉强度对厚度有极大的依赖性,所得结果与单轴拉伸的相比误差较大。虽然有学者对此经验公式进行了一定改进[11],但其并不适用于X80管线钢。

数字图像相关(Digital Image Correlation,DIC)是一种新型应变测量技术,其原理是通过跟踪试样表面变形前后两幅散斑图像中同一像素点的位置来获得该像素点的位移向量,从而计算试样表面的全场应变。DIC技术可以在试样表面设置虚拟引伸计。虚拟引伸计在力学测试中比常规接触式引伸计有着更广的适用范围,对于应变的分辨率较高,并且可以测得单轴拉伸试样颈缩处的应变值。作者借用DIC技术,对X80管线钢进行单轴拉伸与小冲杆试验,系统地研究了试样厚度对小冲杆试验所得弹性模量、屈服载荷、最大载荷的影响,并给出了以厚度为自变量的新型屈服强度、抗拉强度经验公式。

1 试样制备与试验方法

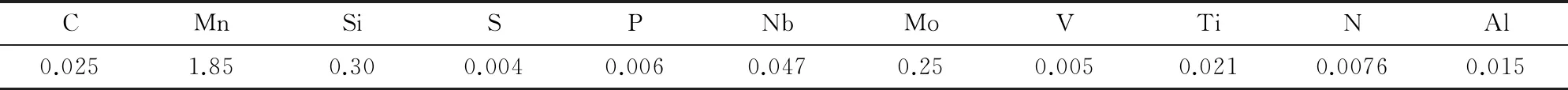

试验材料为X80管线钢,其化学成分如表1所示。

表1 X80管线钢的化学成分(质量分数)

按照GB/T 228.1-2010加工光滑圆棒状拉伸试样,标距段尺寸为φ10 mm×50 mm,采用CTM9100型微机控制电子万能试验机进行单轴拉伸试验,应变速率为5×10-4s-1,测3个平行试样。按照GB/T 29459.1-2012,从X80管线钢上截取直径为10.0 mm、厚度为0.600 mm的小冲杆试样,用砂纸进行打磨去除过热影响区和加工硬化影响区。试样最终厚度分别为0.300,0.350,0.400,0.450,0.500,0.550 mm,厚度测试精度为±0.005 mm。采用自行设计研发的SPT-10型试验机进行小冲杆试验,试验装置如图1所示,整个加载过程通过计算机控制,冲头速度为0.2~0.5 mm·min-1,各测3个平行试样。

图1 小冲杆试验装置示意

单轴拉伸试验开始前,在试样表面均匀喷制黑色白底散斑点作为DIC测量参考点,通过标定板建立试样表面散斑点的三维坐标。试验开始后,由万能试验机对试样进行加载,同时DIC测量系统以每秒10张图像的速度记录试验应变。

2 试验结果与讨论

2.1 单轴拉伸性能

将DIC计算得到的应变与万能试验机得到的应力相结合,得到X80管线钢的工程应力-应变曲线,如图2所示。可知其弹性模量E为206.04 GPa,屈服强度RP0.2为594 MPa,抗拉强度Rm为713 MPa。

图2 X80管线钢单轴拉伸试验结果

2.2 小冲杆试验评估力学性能

2.2.1 典型载荷-位移曲线

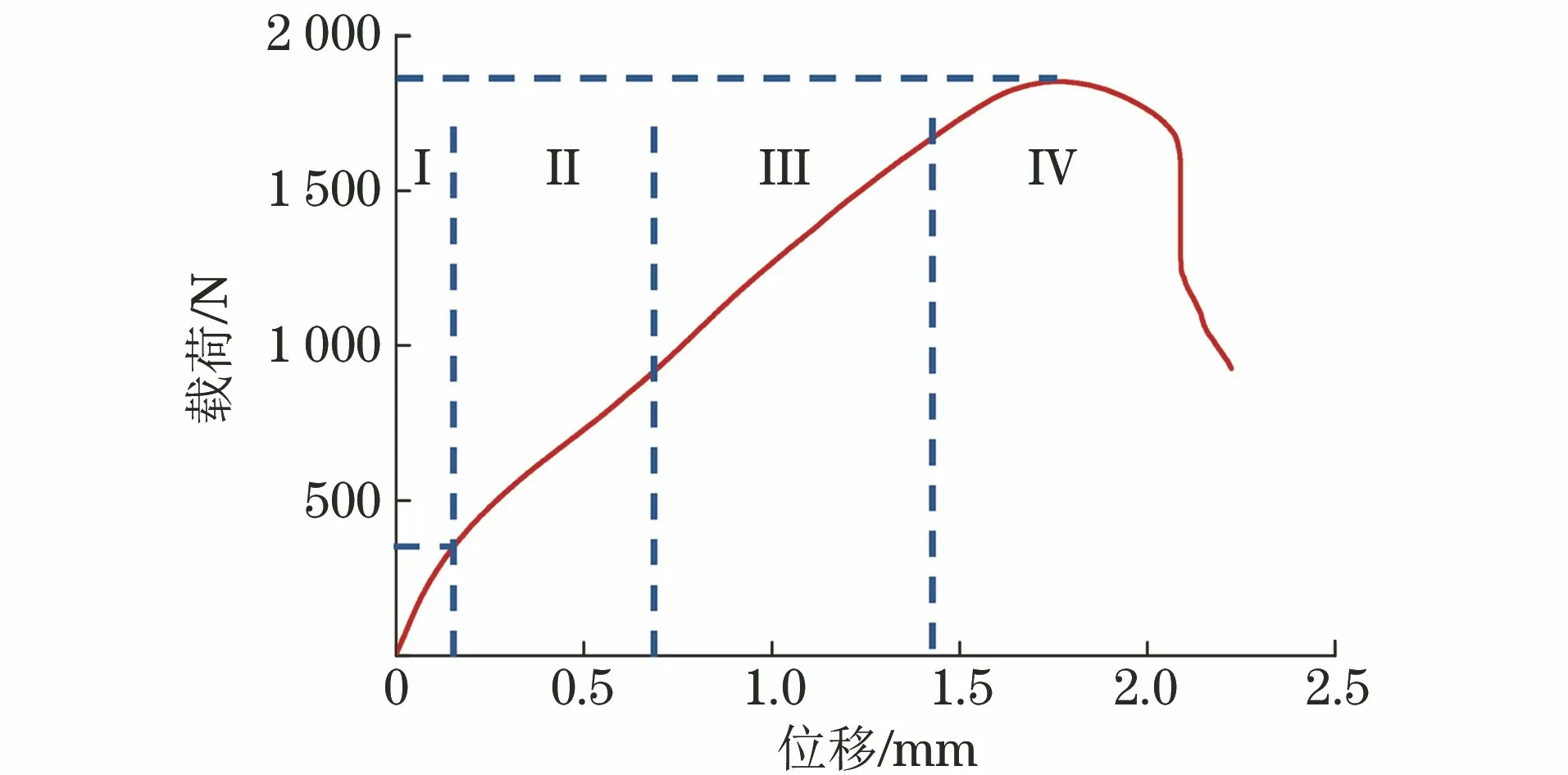

由图3可知,X80管线钢小冲杆试验的载荷-位移曲线分为4个阶段:弹性弯曲阶段(Ⅰ)、塑性弯曲阶段(Ⅱ)、薄膜伸张阶段(III)、塑性失稳阶段(Ⅳ)。弹性弯曲阶段的斜率主要受到材料弹性模量的影响。

图3 小冲杆试验典型载荷-位移曲线

2.2.2 弹性模量的确定

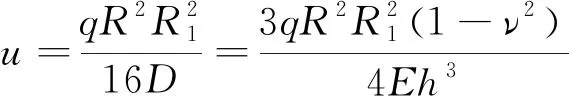

小冲杆试验过程中弹性阶段极短,且该阶段试样变形极小,符合小变形假设,即试样变形前后尺寸不变[12]。将小冲杆试样近似视作周边固定的半径为R(R为下夹头孔径d2的1/2)的薄圆板,弹性试验阶段,试样在中心半径为R1(R1为冲头与试样接触部分的半径)的圆内受大小为q的均布载荷作用。根据弹性薄板理论,此时圆板中心点的位移,即试样中心挠度u[13]为

(1)

式中:D为试样的弯曲刚度;E和ν分别为试样的弹性模量和泊松比。

试样受到的载荷F为

(2)

将式(2)代入式(1)得到材料的弹性模量E为

(3)

F/u即为小冲杆试验载荷-位移曲线第一阶段的斜率。

在试验过程中,冲头与试样接触面积不断增大,且接触位置迅速进入塑性阶段,基于弹性假设得到的位移量必然小于真实位移量,因此通过式(3)计算得到的弹性模量与实际的相比偏小。罗红花等[12]通过4种材料的小型冲压试验和有限元分析对式(3)进行修正,引入了修正系数λ(λ=1.328 4),修正后的公式为

(4)

从表2可以看出:随着试样厚度的增加,小冲杆试验载荷-位移曲线第一阶段的斜率增大;利用式(4)计算得到的弹性模量与单轴拉伸试验测试值的相对误差均小于9.2%,说明修正后的弹性模量经验公式适用于X80管线钢,且基本不受试样厚度变化的影响。

表2 采用式(4)计算得到的不同厚度X80管线钢的弹性模量

2.2.3 屈服强度的确定

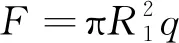

屈服载荷为材料从弹性阶段向塑性阶段过渡时对应的载荷,但小冲杆试验载荷-位移曲线上无明显屈服平台,弹性向塑性的过渡缓慢,表现为一段圆滑的曲线,屈服载荷不易确定。为此,利用最小二乘法[8]对载荷-位移曲线上弹性弯曲阶段、塑性弯曲阶段,即屈服载荷附近的曲线重新进行拟合,两拟合曲线的交点(A)对应的载荷即为屈服载荷FP,如图4所示。

图4 屈服载荷确定方法示意

由表3可以看出,随试样厚度增大,X80管线钢屈服载荷不断增大。这是由于试样的承压能力随厚度增加逐渐增大,发生屈服时的载荷亦随之增大。

表3 不同厚度X80管线钢小冲杆试样的屈服载荷

在数据处理过程中发现,屈服载荷与厚度之间存在二次函数关系,为了简化公式并满足量纲要求,将屈服载荷FP与试样厚度的平方h2相关联,两者之间成线性关系,如图5所示。相关系数为0.992,决定系数为0.984。

图5 FP与h2的关系曲线

基于上述分析结果,建立一种新的经验公式,即

FP=A1Rp0.2h2+B1

(5)

式中:A1,B1为待定系数。

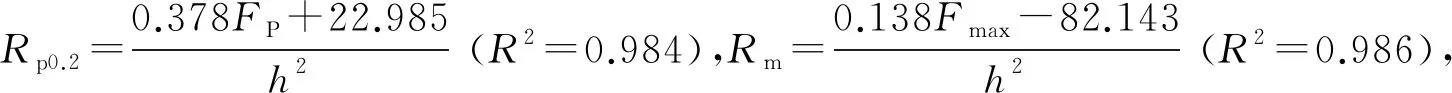

令Rp0.2=594 MPa(单轴拉伸试验结果),则联立式(5)和图5中FP与h2拟合公式,可得A1=2.646,B1=-61.036。将A1和B1代入式(5),得到X80管线钢小冲杆试验屈服强度的经验公式为

Rp0.2=(0.378FP+22.985)/h2

(6)

韩浩等[8]及MAO等[10]给出的小冲杆试验屈服强度经验公式分别为

Rp0.2,Han=0.5FP/h2

(7)

Rp0.2,Mao=0.36FP/h2

(8)

将试验所得不同厚度试样的屈服载荷分别代入式(6)~(8),结果如图6所示。可见利用式(7)和式(8)计算得到的X80管线钢的屈服强度均随着试样厚度的增加而增大,尤其是式(8)所得结果,相比于单轴拉伸屈服强度的误差极大。而利用式(6)所得屈服强度的准确性较高,与单轴拉伸试验结果的相对误差均小于11.2%,并且随着试样厚度的增大,误差越来越小。厚度较小的试样在进行小冲杆试验时会迅速屈服进入塑性弯曲阶段,在确定第一阶段范围时,将不可避免地包含过多弹性-塑性过渡区域,因此厚度较小试样的屈服强度计算误差普遍偏大。

图6 不同小冲杆试验经验公式计算得到X80管线钢的屈服强度

2.2.4 抗拉强度的确定

通过小冲杆试验获得材料的抗拉强度相对简单,只需将小冲杆试验载荷-位移曲线中最大载荷Fmax与单轴拉伸抗拉强度Rm相关联,即可建立经验关系式。不同厚度X80管线钢小冲杆试样的最大载荷如表4所示。

表4 不同厚度X80管线钢小冲杆试样的最大载荷

与屈服载荷类似,最大载荷Fmax与试样厚度的平方h2亦具有线性关系,如图7所示,相关系数为0.994,决定系数为0.986。

图7 Fmax与h2的关系曲线

最大载荷与试样厚度的关系式为

Fmax=A2Rmh2+B2

(9)

式中:A2,B2为待定系数。

令Rm=713 MPa(即单轴拉伸抗拉强度),则联立式(9)和图7中Fmax与h2拟合公式,可得A2=7.27,B2=595.02。将A2和B2代入式(9),得到X80管线钢小冲杆试验抗拉强度经验公式为

Rm=(0.138Fmax-82.143)/h2

(10)

韩浩等[8]及MAO等[10]给出的小冲杆试验抗拉强度经验公式分别为

Rm,Han=0.11Fmax/h2-77

(11)

Rm,Mao=0.13Fmax/h2-0.32

(12)

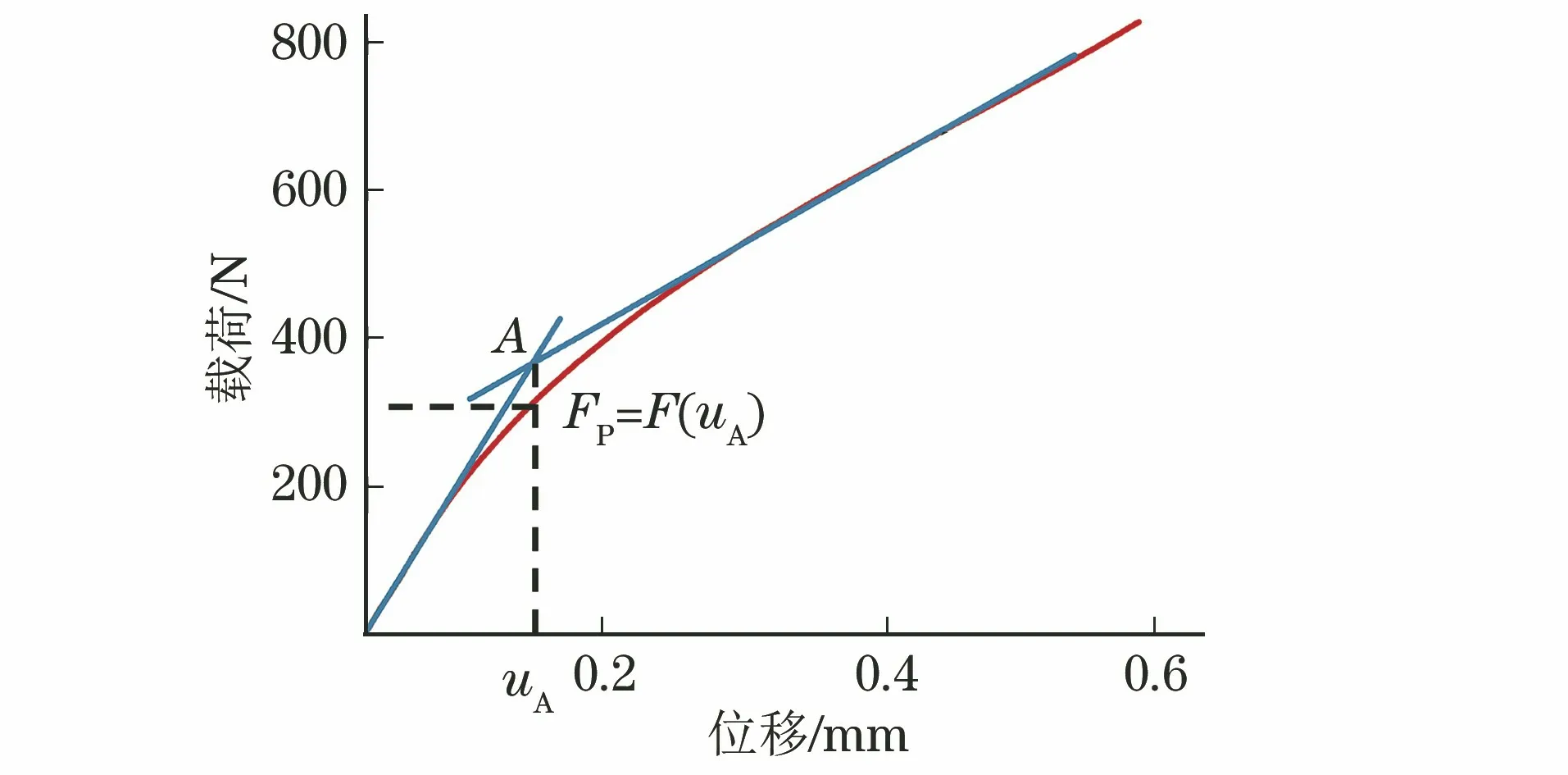

将试验所得不同厚度试样的最大载荷分别代入式(10)~(12),计算结果如图8所示。可以看出,通过式(11)和式(12)计算得到的抗拉强度随着试样厚度的增加而减小,当试样厚度小于0.500 mm时,计算结果远高于单轴拉伸试验结果,说明这两种经验公式已不适用于X80管线钢。利用式(10)所得抗拉强度受厚度变化影响不大,与单轴拉伸试验结果的相对误差均小于12.3%。在试样厚度较小时,误差相对较大。这是由于小冲杆试样尺寸极小,存在各向异性与尺度效应[14],并且在发生塑性变形时,试样中的孔洞、夹杂物等缺陷还极易引发裂纹的萌生与扩展[15],造成最大载荷不稳定,进而导致抗拉强度计算误差偏大。

图8 不同小冲杆试验经验公式计算得到X80管线钢的抗拉强度

3 结 论

(1) X80管线钢单轴拉伸试验测得的弹性模量为206.04 GPa,屈服强度为594 MPa,抗拉强度为713 MPa。