在高温硝酸与丙烷蒸气环境中R60702工业纯锆的腐蚀行为

张 强,齐世锋,陈鸿飞,孔韦海,万 章,胡 盼,刘 燕

(1.合肥通用机械研究院有限公司,国家压力容器与管道安全工程技术研究中心,合肥230031;2.合肥通用机械研究院特种设备检验站有限公司,合肥 230031;3.中科院新材料技术(滕州)有限公司,滕州 277500)

0 引 言

锆及锆合金具有熔点高、强度高、膨胀系数低、热中子吸收截面小等优点[1],广泛应用于航空航天、军工、原子能、医学等领域;同时锆及锆合金在许多有机酸、无机酸、强碱和熔融盐中都具有优异的耐腐蚀性能。在石油、化工、冶金、医药等领域苛刻的腐蚀条件下,当不锈钢和镍基合金都无法满足使用要求时,锆及锆合金成为一种更合适的材料[2]。随着我国化工事业的蓬勃发展和锆产能的提高,锆及锆合金作为设备关键部位的重要材料,在一些对材料耐腐蚀性能要求较为苛刻的场合得到一定的应用[3]。近年来,国内外学者对锆合金开展了大量的研究,且主要集中在耐高温高压水或水蒸气腐蚀方面。马帅等[4]研究发现,铬元素能够减少Zr-Cr合金表面氧化膜中缺陷的数量,增加氧化膜的致密性,从而提高锆合金的耐腐蚀性能。沈月锋[5]研究发现,β相水淬后缓冷可提高Zr-4合金中α-Zr相中铁和铬元素的固溶量,降低组织应力,增加氧化膜的致密性,从而提高锆合金的耐腐蚀性能。赵文金等[6]研究发现,加入适量的铌元素后,Zr-Sn-Nb合金中可形成弥散分布的第二相,从而明显降低合金在高温水和过热蒸气中的氧化速率。

在石化领域中,有关锆及锆合金的研究主要集中在焊接工艺对其组织与性能的影响上[7-13],但是有关锆及锆合金在强腐蚀环境下的腐蚀行为、氧化膜的微观结构演变等方面还缺乏系统的研究。在硝酸与丙烷发生硝化反应直接合成硝基烷烃的过程中,需要先将硝酸和丙烷蒸气预混合,然后在反应器中于430 ℃下合成硝基烷烃。某公司在尝试采用微反应器法合成硝基烷烃时,预混管路和反应器的材料选用R60702工业纯锆,但是目前R60702工业纯锆在浓硝酸环境中的最高使用温度为260 ℃,尚未见更高温度下耐腐蚀性能的研究。为此,作者通过均匀腐蚀试验模拟研究了R60702工业纯锆在高温硝酸和丙烷蒸气环境中的腐蚀行为,分析了纯锆表面氧化膜的微观结构与物相组成,探讨了在腐蚀过程中纯锆表面氧化膜结构的演变机制,为锆及锆合金的工程应用提供试验参考。

1 试样制备与试验方法

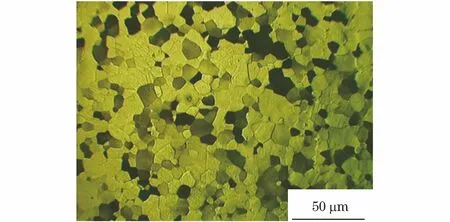

试验材料为R60702工业纯锆管,规格为φ19 mm×1.24 mm,热处理状态为冷轧后真空退火态,其化学成分如表1所示,显微组织如图1所示。可见其组织主要由多边形等轴α-Zr相组成,晶界清晰,晶粒大小均匀,尺寸在10~20 μm。将锆管切割成长度约为20 mm的管段试样,在丙酮中超声清洗后待用。

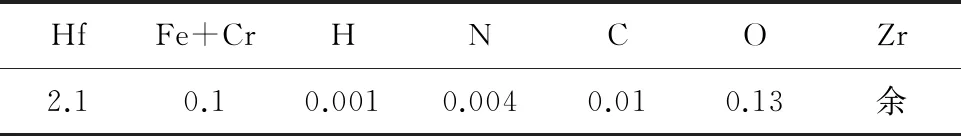

表1 R60702工业纯锆的化学成分(质量分数)

图1 R60702工业纯锆的显微组织

按照JB/T 7901-1999,在容积为500 mL的石英玻璃管中进行均匀腐蚀试验,试验温度分别为260,430 ℃,试验介质为0.234 g HNO3(质量分数70%)+0.343 g C3H8,试验时间为168 h。试验结束后采用毛刷清洗试样外表面,然后将试样放入乙醇中进行超声清洗,直至前后两次清洗后试样质量的损失小于0.5 mg。采用精度为0.1 mg的Sartorius BS124S型分析天平称取试验前和清洗后试样的质量,计算腐蚀速率。在腐蚀试样中部截取金相试样,采用Zeiss Supra 40型场发射扫描电镜观察表面和截面腐蚀形貌,并采用附带的Oxford INCA PentaFET x3型能谱仪(EDS)进行微区成分分析。采用D8 Advance型X射线衍射仪(XRD)对腐蚀表面的物相进行分析,电压为40 kV,电流为40 mA,采用铜钯X射线,扫描速率为2(°)·min-1。

2 试验结果与讨论

2.1 腐蚀速率

由表2可知:在260 ℃的硝酸与丙烷蒸气中纯锆的腐蚀速率非常低,而在430 ℃的硝酸与丙烷蒸气中其腐蚀速率较大;在260 ℃的硝酸与丙烷蒸气中腐蚀后试样的质量大于试验前的,说明在腐蚀过程中,试样表面形成难以脱落的腐蚀产物,而在430 ℃的硝酸与丙烷蒸气中腐蚀后试样的质量小于试验前的,说明试样表面发生了腐蚀产物的脱落。

表2 R60702工业纯锆在不同温度硝酸与丙烷蒸气中的腐蚀速率

2.2 腐蚀形貌

由图2可知:腐蚀前试样具有非常明显的金属光泽;经260 ℃硝酸与丙烷蒸气腐蚀后,试样表面光滑但失去了金属光泽,表面呈黄蓝色,且有转灰色的趋势;经430 ℃硝酸与丙烷蒸气腐蚀后,试样表面有明显腐蚀产物脱落现象,表面凹凸不平,呈灰黑色。由此可知,在260 ℃硝酸与丙烷蒸气中纯锆具有良好的耐腐蚀能力,而在430 ℃硝酸与丙烷蒸气中,纯锆的耐腐蚀性能降低,表面形成疏松腐蚀产物并发生脱落。

图2 在不同温度硝酸与丙烷蒸气中腐蚀前后试样的宏观形貌

由图3可知:经260 ℃硝酸与丙烷蒸气腐蚀后,试样表面腐蚀产物膜均匀、完整且致密;经430 ℃硝酸与丙烷蒸气腐蚀后,试样表面腐蚀产物膜不均匀,部分腐蚀产物膜呈层片状脱落,未脱落的腐蚀产物膜表面存在沟槽和明显的裂纹。由图4可知,经430 ℃硝酸与丙烷蒸气腐蚀后,试样表面的腐蚀产物主要为锆的氧化物。

图3 在不同温度硝酸与丙烷蒸气中腐蚀后试样表面的微观形貌

图4 图3(b)中不同位置的EDS谱

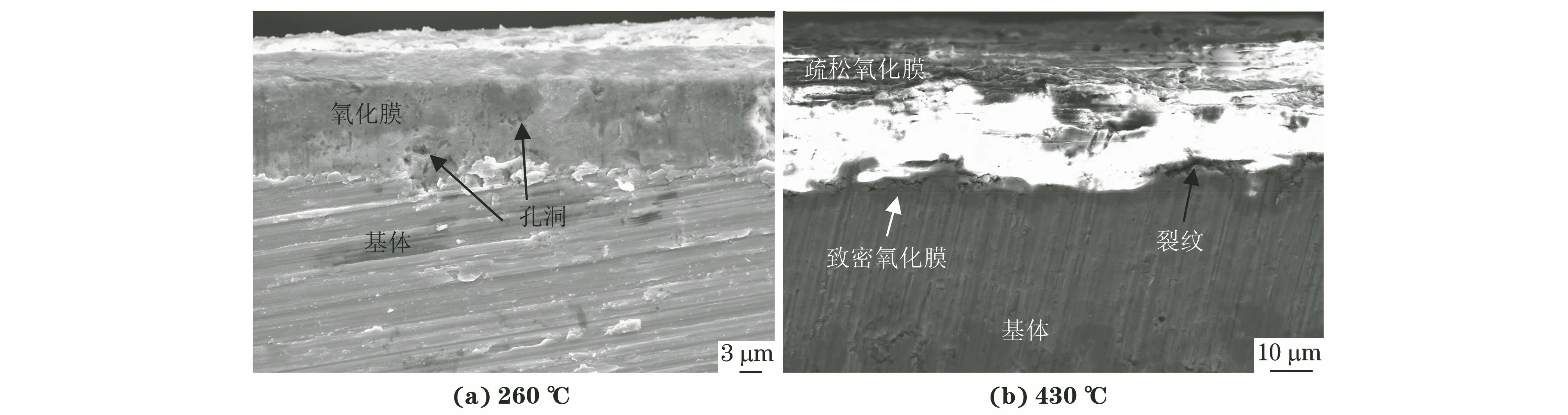

由图5可知:经260 ℃硝酸与丙烷蒸气腐蚀后,试样表面氧化膜的厚度约为15 μm,氧化膜较致密,与基体界面清晰但二者结合紧密,除少量微小孔洞外未见微裂纹等其他明显缺陷;经430 ℃硝酸与丙烷蒸气腐蚀后,试样表面氧化膜厚度约为50 μm,氧化膜由外层厚度约40 μm的疏松氧化膜和内层厚度约10 μm的致密氧化膜组成,疏松氧化膜内部以及疏松氧化膜与致密氧化膜界面处存在微裂纹。

图5 不同温度硝酸与丙烷蒸气中腐蚀后试样的截面形貌

2.3 氧化膜的物相组成

由图6可知:在260 ℃硝酸与丙烷蒸气中腐蚀后,试样表面由六方锆相(a=b≠c,α=β=90°,γ=120°)、单斜ZrO2(a≠b≠c,α=γ=90°,β≠90°)和四方ZrO2(a=b≠c,α=β=γ=90°)组成;在430 ℃硝酸与丙烷蒸气中腐蚀后,锆相消失,表面主要由单斜ZrO2和四方ZrO2组成,且单斜ZrO2的含量明显高于四方ZrO2的。将试样表面疏松氧化膜去除后,试样表面呈灰黑色,经XRD分析可知,表面由锆、单斜ZrO2和四方ZrO2组成,与在260 ℃硝酸与丙烷蒸气中腐蚀后的物相相近。

2.4 分析与讨论

经有机酸、无机酸、强碱、熔融盐、高温水等腐蚀后,锆及锆合金表面的钝化膜通常由锆的氧化物构成,其中最常见的为ZrO2。ZrO2有3种晶体结构,分别为单斜晶型(密度为5.65 g·cm-3)、四方晶型(密度为6.10 g·cm-3)、立方晶型(密度为6.27 g·cm-3)。在温度变化时,ZrO2相结构会发生变化,该转变过程是一个可逆过程。平衡条件下在室温时ZrO2以结构疏松的单斜相形式存在,当温度升高至1 170 ℃后单斜相全部转化为结构致密的四方相,当温度继续升高至2 370 ℃时四方相转化为结构致密的立方相;在降温过程中,立方相逐步转变为四方相,当温度降低到1 000 ℃后全部转变为稳定的单斜相。

由XRD分析结果可知,纯锆表面氧化膜由四方ZrO2和单斜ZrO2组成。四方ZrO2是由高应力导致的。锆金属为密排六方结构,密度为6.49 g·cm-3。在腐蚀过程中,氧逐渐占据金属锆晶胞的位置,使晶格发生畸变,并由六方晶系转变成单斜晶系,氧化膜体积膨胀;这两种晶系晶格结构的不匹配导致金属基体与氧化膜之间产生应力,为了保持应力平衡,并防止氧化膜体积无限膨胀,氧化膜内形成压应力,而金属基体内形成拉应力,应力的协同作用促进了四方ZrO2的形成[14-22]。

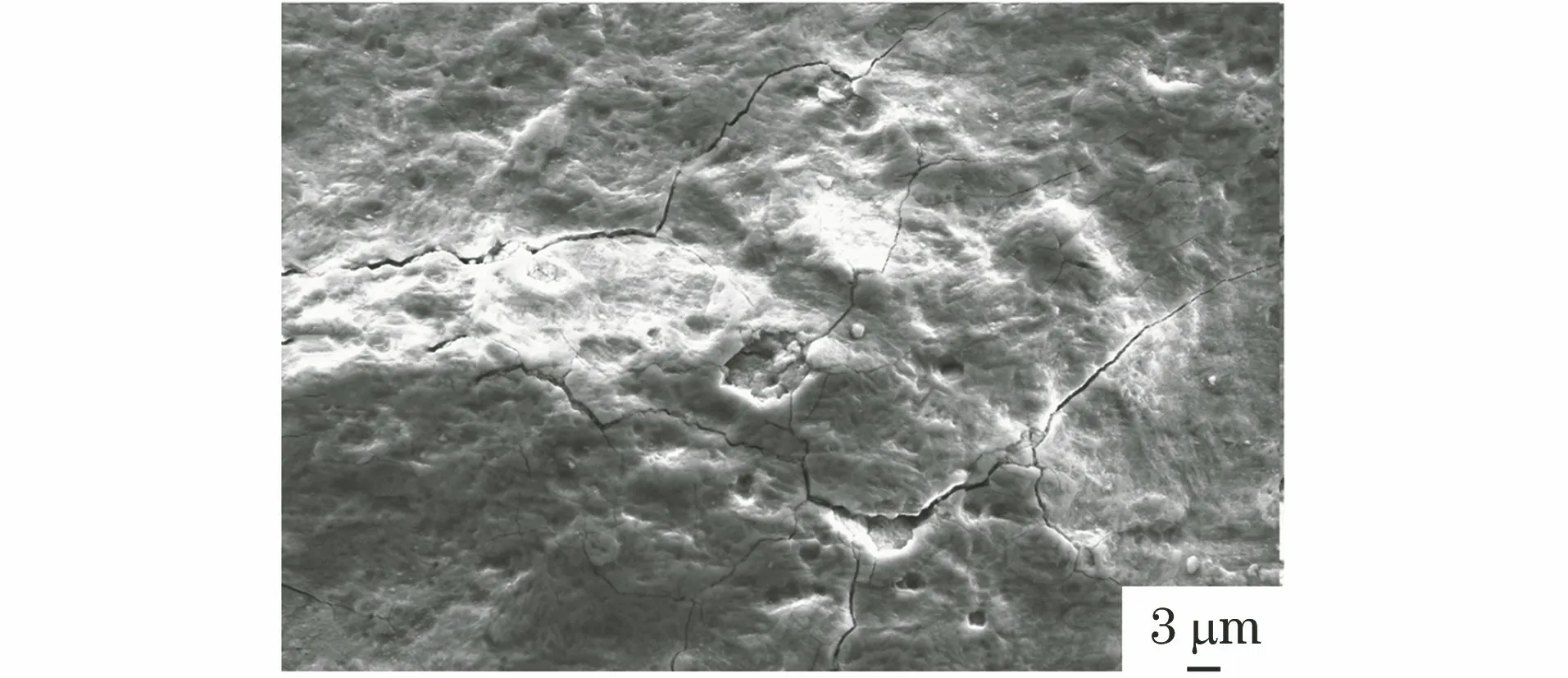

在硝酸与丙烷蒸气的温度较低时(260 ℃),丙烷还未与硝酸发生硝化反应,腐蚀过程主要是硝酸对锆管的氧化过程。纯锆表面形成致密氧化膜,对基体起到保护作用;该氧化膜的主要物相为单斜ZrO2和四方ZrO2,腐蚀后锆管质量增加;在生成ZrO2的过程中伴随着体积的膨胀,导致氧化膜内出现高压应力的同时,也出现一些微小孔洞。当硝酸与丙烷蒸气的温度升高至430 ℃时,原子活动能力增强,丙烷与硝酸发生硝化反应形成硝基烷烃。在硝酸、丙烷和硝基烷烃的共同作用下,之前所生成的氧化膜已不足以对基体起到完全的保护作用。随着氧化过程的进行,金属基体/氧化膜界面向基体侧推进,氧化膜变厚,氧化膜外侧的应力降低。当压应力降低到无法满足四方ZrO2存在的条件时,四方ZrO2转变为单斜ZrO2,氧化膜体积再度膨胀,氧化膜变得疏松;原本承受压应力的氧化膜承受拉应力,当产生的拉应力超过氧化膜所能承受的极限后,纵向裂纹出现;在氧化膜的形成、生长过程中还伴随着基体金属的蠕变,使得应力在氧化膜中重新分布,进而在氧化膜内形成横向裂纹[23];横向裂纹伴随着腐蚀的进行而生长,当横向裂纹和纵向裂纹扩展相连时,氧化膜脱落,腐蚀后锆管质量减小。裂纹的形成释放了氧化膜中的应力,但也破坏了氧化膜的致密性,为氧的扩散提供了新的路径,加速了金属基体的腐蚀。由图7可以看出,经430 ℃硝酸与丙烷蒸气腐蚀后,试样表面氧化膜破裂处有明显的凸起现象,这是由于相变过程中的体积膨胀造成的,这也验证了上述氧化膜的演变过程。

图7 经430 ℃硝酸与丙烷蒸气腐蚀后试样表面氧化膜形貌

3 结 论

(1) R60702工业纯锆在260 ℃的硝酸与丙烷蒸气中具有良好的耐腐蚀性能,腐蚀速率非常低,表面氧化膜较致密且与基体结合紧密,厚度约为15 μm;工业纯锆在430 ℃的硝酸与丙烷蒸气中的耐腐蚀性能大幅下降,腐蚀速率较高,表面氧化膜厚度约为50 μm,由外层厚度约40 μm的疏松氧化膜和内层厚度约10 μm的致密氧化膜组成,氧化膜中存在微裂纹,且部分氧化膜脱落。

(2) R60702工业纯锆在高温硝酸与丙烷蒸气中腐蚀后,其表面氧化膜主要由单斜ZrO2和四方ZrO2组成;当硝酸与丙烷蒸气的温度为260 ℃时,腐蚀过程主要是硝酸对锆管的氧化过程,氧化膜致密,对基体起到保护作用;当硝酸与丙烷蒸气的温度为430 ℃时,氧化膜保护作用降低,氧化膜增厚产生应力松弛,导致四方ZrO2转变为单斜ZrO2,氧化膜体积膨胀并产生微裂纹,裂纹扩展合并导致氧化膜脱落。