挂面生产过程中物料水分快速预测模型的研发

赵君兰 张城玮 刘 超 申晓楠

(法国肖邦技术中国分公司,北京 100038)

面条作为中国及亚洲其他国家和地区最常见的面制品,其历史已超过两千年。中国挂面诞生于唐代,其生产工艺经历着从室外的自然干燥到室内的低温长时间干燥再到高温快速干燥的演变[1]。水分在面制品中的含量、分布及与其他组分的结合程度对挂面生产的最终质量有着重要影响。

挂面生产的第一步是和面。在和面过程中,小麦粉中的蛋白质和水结合形成面筋网络,小麦粉首先形成面絮,进而形成面团,面团经过压延形成面片。水对面筋网络的形成影响较大,所以面絮的水分含量会显著影响面条特性。加水量过低,面团就偏硬,压制的面片条纹不均匀;而加水量过高,面团又容易粘辊,不利于成型和切条[2]。陈成等[3]研究发现,和面时如含水量高会促进面制品酶促褐变,对面条的硬度、弹性、色泽均有重要影响。因此,对和面阶段面絮和面片的水分进行控制无论是对后续工段的操作,还是对最终的挂面品质都至关重要。

干燥是通过各种手段使湿面条内部的水分转移至外部蒸发,需要消耗大量的热能,同时伴有多种物理与化学现象,是个复杂的过程。目前,较多的企业对挂面采用高温干燥方式。高温干燥是向湿面条输入热量,使水分汽化,并由干燥介质将水分带走,以达到干燥的目的。该过程既有能量的传递,又有水分的传递,它们共同作用决定了水分蒸发的速度,水分迁移速度小于内部蒸发速度会导致面条水分含量居高不下,反之,会导致面条水分过低。这些均会造成最终的挂面产生酥条、劈条、弯曲等不良现象[4-5]。如果能在1~2 min 内快速检测面条的水分,就可及时了解干燥过程中水分的变化,为生产优质挂面提供保障。

目前已有多项技术用于面条含水量的测定,如蒸馏、干燥和Karl Fisher 方法,但这些技术均需要大量的时间。美国Norris 博士[6]在20 世纪60 年代首次提出将近红外光谱(NIR)分析技术用于农产品的成分分析检测。近红外光谱分析技术是利用化学物质在近红外光谱区内的光学特性,可同时检测样品中多种成分含量和特性的物理测定技术[7]。与传统分析技术相比,近红外光谱分析技术具有检测速度快,测量时无需对待分析样品进行繁琐的前处理,不消耗其他材料或破坏样品,分析重现性好,成本低等优点[8]。近红外定量分析技术已被列入世界谷物科技协会标准(ICC No.159 和 ICC No.202)、国家标准(GB 24895-2010)和美国谷物化学协会标准(AACC No.39-00)[9]。

研究发现,方便面和挂面在近红外上可以建立预测效果极好的模型,其模型的相关系数高达0.99和0.96,所以利用近红外可以快速而准确地检测干面条的水分含量[10]。但对于面絮、面片及湿面条这些物料来说,由于其含水量较高,用传统方法所测得的化学值准确性和重复性较差,且取料的形状均匀性差,而利用近红外进行快速检测的研究则较少。文中研究利用近红外技术,建立面絮、面片和湿面条以及挂面预测模型的可行性。

1 材料与方法

1.1 样品选择

在和面、轧片、烘干和包装阶段分别取样。和面阶段选取豆腐渣状的面絮,轧片阶段选取生产线上的面片,包装阶段选取打包的不同类型的成品挂面。挂面烘干采用索道式烘房,单排面条在烘房中往复运行,依次经过由隔墙划分的4 个区域进行分段热力干燥。同时选取一区前段回路的湿面条和四区后半回路的挂面作为样品进行测试。

样品处理:面絮不做任何处理,面片和湿面条用剪刀剪成约2.0 cm 长的小段,挂面采用小型保水磨粉碎。

1.2 仪器和设备

EM10 烘箱,法国肖邦技术公司;SpectraStar1400 XTR,美国 unity 公司。

1.3 检验方法

1.3.1 样品水分含量化学值的测定

水分含量按GB 5009.3—2016《食品安全国家标准 食品中水分的测定》规定执行。

1.3.2 近红外光谱采集及处理

采用漫反射方式扫描采集面絮、面片、湿面条及挂面的近红外光谱,利用UScan 软件采集样品的近红外光谱信息。均匀加入面絮至大固体样品杯,用自带的银色反射盖压实,每次装样量超过样品杯的1/3;面片及湿面条需要用剪刀剪碎,装样方式与面絮相同,如图1 所示。对样品进行扫描,每个样品重复装样两次得到两条平行光谱。为了不破坏挂面的完整性,将挂面样品盒设计为条状,扫描挂面盒的两个不同位置得到平均光谱,如图2 所示。装样前所有样品均需冷却至室温。

图1 湿面装样方式

图2 挂面装样方式

由于面絮、面片和剪碎后的湿面条在形态上非常接近且从下文图5 近红外检测光谱上可以看到其光谱一致性非常好,故将这3 种物料的光谱搜集到一起,合称为湿面;同时也增加了水分的含量范围,更有益于模型的建立。

利用定标软件Ucal3.4 对采集的光谱数据进行处理,采用不同的预处理方法建立多种定标模型,以定标相关性R2、验证集相关性R2V接近于1 且定标集预测标准误差SEC 和验证集预测标准误差SEP接近0 为判断依据,选择最佳的数学模型。

2 结果与讨论

2.1 面絮和面片中水分预测模型的建立

2.1.1 化学值的检测结果

样品的选择要具有代表性,参与建模(定标集)样品水分的含量范围须涵盖所测产品的可能出现的全部浓度范围,即化学值应符合平均分布或者高斯分布,不能是只有最大值和最小值的极端分布,且避免出现数据断层分布。化学值的检测方法以GB 5009.3—2016《食品安全国家标准 食品中水分的测定》为依据,检测结果需为双实验平均值,且双实验的重复性要符合标准中重复性的要求,这样才能保证后期待测样品的近红外预测值不会出现异常或者较大的偏差。

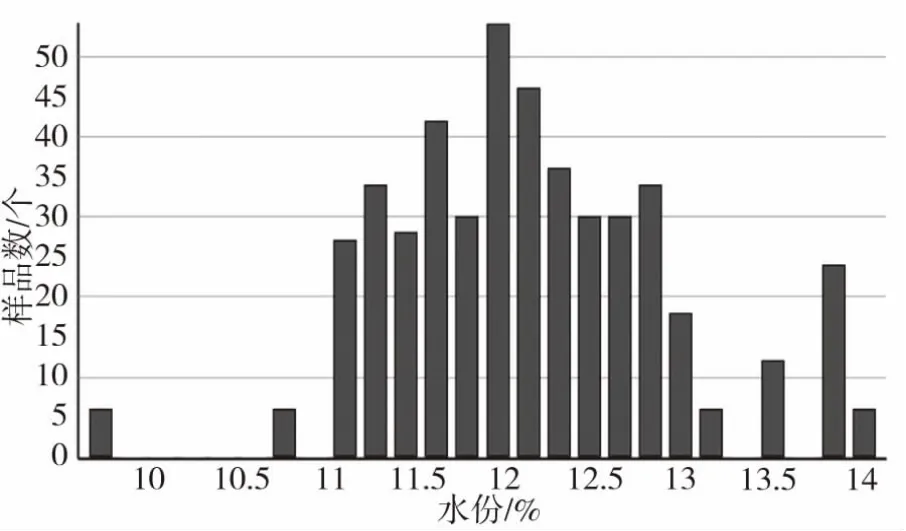

图3 为湿面定标所用样品水分分布情况,图4挂面定标所用样品水分分布情况,湿面和挂面的定标集和验证集样品的化学值分布见表1。

表1 面条评分标准

图3 湿面定标所用样品水分分布

图4 挂面定标所用样品水分分布

从图3 可以看出,湿面的水分基本分布27.0%~37.0%之间,且大部分集中在29.0%~35.0%之间,这与湿面水分要求30%左右的规定相符合。从图4 可以看到,挂面的水分分布在9.7%~14.1%,这与四区挂面及成品挂面的水分要求小于14.0 %之间的规定相符合。因此,湿面的水分含量模型的样本选择和挂面的水分含量模型的样本选择可以代表湿面的总体情况。但两种样品的极端水分含量样品量均较少,后期可增加极端水分含量的样品以对模型进行升级。

2.1.2 近红外光谱分析

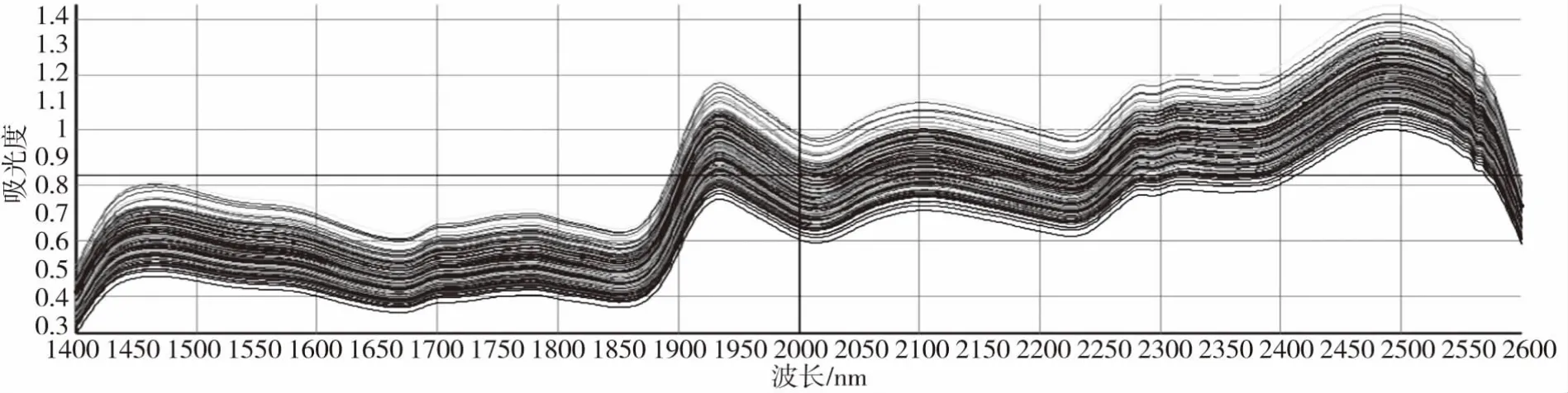

图5 和图6 分别为湿面和挂面的近红外原始光谱。

图5 湿面样品的近红外原始光谱

图6 挂面样品的近红外原始光谱

从图中可以看出,无论是湿面还是挂面用于建模的所有样品的原始光谱的一致性都很好。

在建模过程中,光谱的前处理方法、因子数选择和波长范围的选择对模型的预测效果均有很大影响,所以只有选择最优的模式才能建立预测效果好的模型。利用Ucal 建模软件采用PLS 偏最小二乘法,尝试选择不同光谱前处理、不同的波段选择、不同的因子数,最终得到最佳的预测模型。

图7 和图8 分别为湿面和挂面样品经过预处理后的光谱图。从图中可以看出,经过前处理的光谱在一些波段的吸收更清楚,水的分子结构简单,所含官能团为O-H,在1900nm 和2250nm 处有显著吸收,经过前处理的图谱上在1900nm 处的吸收尤为明显。

图7 湿面样品预处理后的近红外光谱

图8 挂面样品预处理后的近红外光谱

最终,湿面和挂面的光谱前处理方式一致,所选择的最佳前处理为标准正态变换(SNV)+去趋势矫正(detrend)+ 一阶导数(1st derivative,1st De);波长范围均为1450~2450nm;湿面的最佳因子数为6,挂面的最佳因子数为7。

表2 是湿面和挂面两种产品的水分模型表现.从数据上看,两个模型的校正集和验证集的相关性均为0.99,说明线性非常好;且湿面和挂面的SEC分别为 0.109 和 0.063,且 SEP 值分别为 0.11 和0.074,说明模型的预测精度非常高。

表2 湿面和挂面水分模型表现

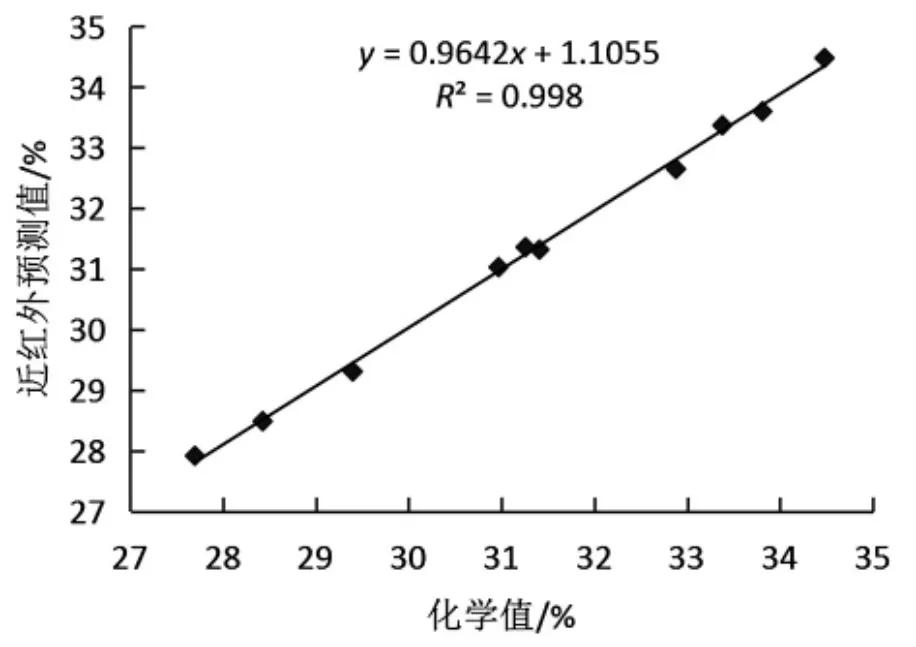

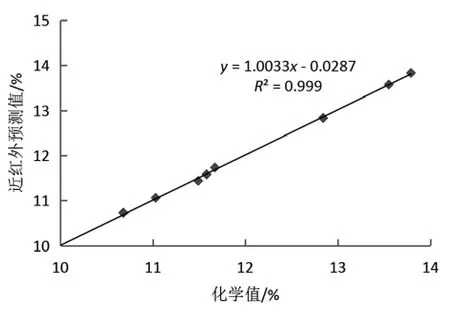

图9 和图10 分别是湿面和挂面的预测集样品的化学值和预测值的相关性图。从图中可以更直观地看出,湿面和挂面的水分化学值和预测值之间有很好的相关性。

图9 湿面预测集样品水分的化学值和模型预测值的散点图

图10 挂面预测集样品水分的化学值和模型预测值的散点图

2.1.3 模型的外部验证

(1)模型的准确性验证

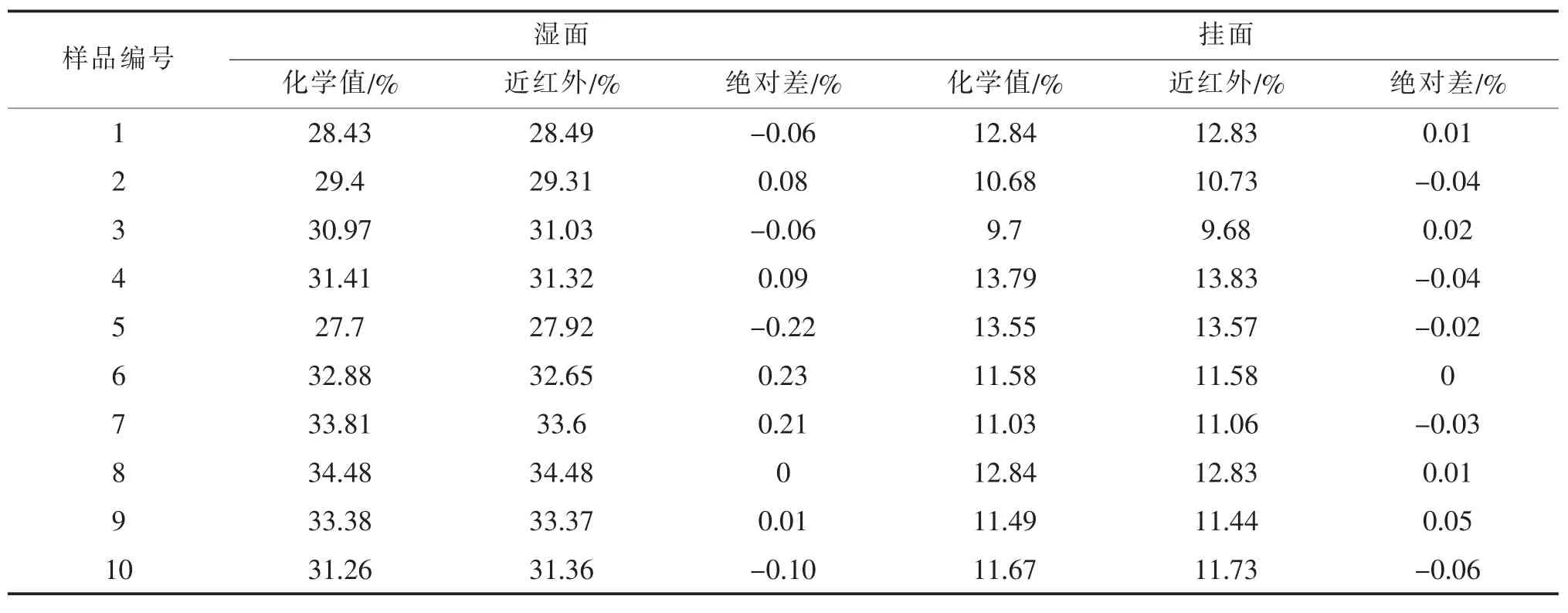

外部验证是指用一批化学组分已知的样品对已建模型的预测效果进行验证,包括准确性的验证和重复性的验证。定标模型建立后,分别用所建的模型对未知的10 个湿面和挂面样品的水分进行预测,每个样品重新装样扫描两次,两次结果的平均值与标准方法测定的值进行比较,结果见表3。

从表3 的数据可以看出,湿面的最大绝对差值为0.23,最小绝对差值为0。挂面最大绝对差值为0.06,最小绝对差值为0。绝对差值远小于国标所要求的算数平均值的10%。

表3 湿面和挂面的未知样品水分化学值和预测值比较

图11 和图12 分别为湿面和挂面未知样品的化学值和预测值的散点图。从图中可以看出两种样品的水分相关性均在0.99 以上,说明预测结果与真实值有非常高的相关性。

图11 湿面未知样化学值和预测值散点图

图12 挂面未知样化学值和预测值散点图

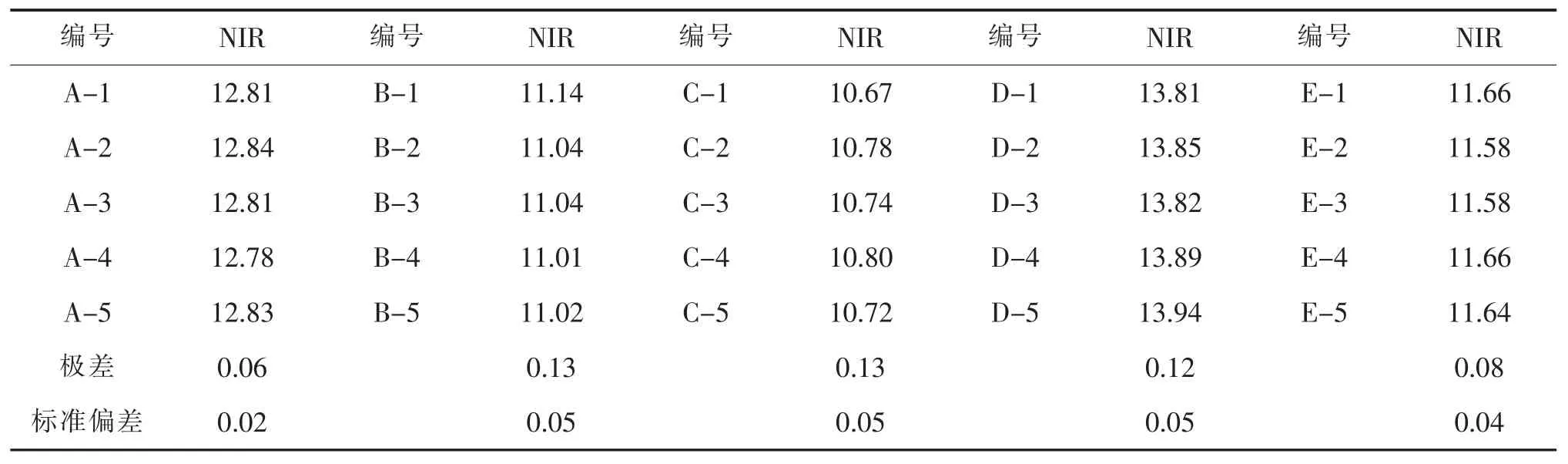

(2)模型的重复性验证

重复性是指同一个操作人员对同一样品的多次重新装样扫描的结果。稳定的重复检测结果是预测模型稳定的表现,也是预测结果准确的前提。湿面和挂面分别随机选择5 个样品,同一个操作员重新装样5 次进行扫描得到5 个近红外预测结果,结果见表 4、表 5。

表5 5 个挂面样品的重复检测结果

从表4 可以看出,5 个湿面条重复性标准偏差最小为0.05,最大为0.08,平均偏差为0.07;重复检测的极差最大值为0.22,最小极差为0.12,平均极差为0.18。从表6 中干挂面的数据可以看出,5 个挂面重复性标准偏差最小为0.02,最大为0.05,平均偏差为0.04;重复检测的极差最大值为0.13,最小极差为0.06,平均极差为0.1。偏差完全可以满足国标和生产要求。

表4 5 个湿面样品的重复检测结果

3 结语

利用Unity1400-XTR 漫反射近红外对挂面生产过程中的面絮、面片、湿面条和挂面进行快速的水分检测。结果表明,通过光谱前处理、波段和因子数的选择建立的最佳湿面和挂面模型无论在准确性还是重复性上均能很好地预测未知样品,实现了在挂面生产过程中的每一道重点工序的物料均可以利用近红外检测快速得到水分结果。