NaBH4/LaCl3还原体系制备液体端羟基氟橡胶

李东翰,段佳玉,于 璐,杨 晨,王 婧,温相朋

(1.沈阳化工大学 材料科学与工程学院, 辽宁 沈阳 110142; 2.沈阳化工大学 辽宁省橡胶弹性体重点实验室, 辽宁 沈阳 110142)

液体氟橡胶作为低分子量含氟聚合物,其Mn比固体氟橡胶低,约为500~30 000,是常温下具有一定流动性的黏稠状聚合物[1],主链结构和单体组成与固体氟橡胶相似,具有良好的流动性和可塑性,以及优异的热稳定性、耐油和耐化学药品性等,是交通运输、高新技术和国防军工等领域不可或缺且无法替代的重要高性能材料[2-5].目前,正向高含氟、多功能以及高效固化的方向发展.

氧化降解法是制备液体端羧基氟橡胶的一种特殊方法,具有制备工艺简单、原料易得、价格低廉等特点,产物为含有端羧基的遥爪型含氟低聚物,备受关注[6].然而,经氧化降解法所制备的液体端羧基氟橡胶因其端羧基的活性较低,导致液体氟橡胶的固化温度偏高,固化时间较长,限制了其在特殊领域的应用.随着研究的深入,发现将羧基转化为活性更高的羟基是实现其在较低温度下高效固化的有效手段.同时,羧基的还原是有机化学中的一种重要反应,但羧基与大多数还原剂均不发生反应,其还原反应一般是通过各种金属氢化物,例如氢化铝锂(LiAlH4)、NaBH4、二异丁基铝等[7].李东翰[8]以四氢呋喃为溶剂,LiAlH4为还原剂制备液体端羟基氟橡胶,当反应温度80 ℃,反应时间4 h,COOH/LiAlH4的物质的量的比为1∶1.5时,转化率高达 95 %.虽然其反应速度快、还原率高,但其化学选择性差,化学性质过于活泼,操作危险.NaBH4是一类经典的金属氢化物还原剂,相比于LiAlH4,其反应比较温和,且选择性和安全性也相对较高,广泛应用于有机合成中.但是其还原性较弱,不能单独用来将羧酸还原成醇[9].En[10]等以NaBH4/碘(I2)为还原体系,NaBH4/I2物质的量的比为2∶1,反应温度70 ℃,反应时间8 h条件下,将液体端羧基氟橡胶中的羧基有效地转化为羟基,最终产物转化率达到91 %.吴佳佳[11]以实验室合成的液体端羧基氟橡胶为原料,NaBH4/I2体系为还原剂,成功制备出液体端羟基氟橡胶,60 ℃下流动性良好,反应4 h, COOH/NaBH4/I2的物质的量的比为1∶1.3∶0.65,得到的产物转化率可达89 %.吴萌[12]等系统考察了金属氢化物(NaBH4、KBH4)与I2、路易斯酸、硫酸(H2SO4)等强酸性物质结合成为复合催化体系,经过多次实验对比得出KBH4和稀H2SO4组成的复合催化体系催化效果更优异,可有效地将液体端羧基氟橡胶中的羧基转化为羟基.但此还原体系的反应选择性较差、后处理工艺复杂、易造成环境污染,产物中残留的I2还会影响液体端羟基氟橡胶使用稳定性[13].

我国作为稀土大国,拥有大量的稀土资源,稀土氯化物中的稀土离子具有强正电,高配位数,以及强的氧亲和力,可以与醚、羰基化合物以及氮化合物等络合[14].稀土离子的独特电子和化学性质使它们具有许多优点,例如反应条件温和,选择性好,环境污染少和催化循环高效等,且一些稀土氯化物已经作为催化剂广泛应用于橡胶合成领域[15].Chang[16]等采用NaBH4/氯化钐(SmCl3)对液体端羧基氟橡胶进行还原,在反应温度90 ℃,反应时间6 h,COOH/NaBH4/SmCl3的物质的量的比为1∶4∶2,四氢呋喃/二甘醇二甲醚的体积比为1∶1时,转化率可达92 %.但稀土元素氯化物种类繁多,还需深入系统研究.同时,根据文献报道,稀土元素的催化活性由其原子半径大小决定,即稀土元素的原子序数越小,活性越高[17],且在稀土氯化物中,镧系金属具有较强的还原力,广泛应用于有机合成领域中.

本文创建NaBH4/LaCl3还原体系,将液体端羧基氟橡胶中的羧基还原为羟基,从而制备出液体端羟基氟橡胶.采用FT-IR、1H-NMR、19F-NMR、GPC以及化学滴定法对原料和产物的分子链结构、数均分子量和官能团含量进行分析和表征,并对反应机理、反应选择性进行研究.采用DSC、TGA对原料和产物进行热力学性能测试,同时系统考察溶剂用量、反应温度、反应时间以及还原体系比例对羧基转化率的影响,确定最佳反应条件.该还原体系对高性能氟橡胶材料的设计制备和应用具有重要理论和实际意义.

1 实验部分

1.1 实验原料

固体氟橡胶2601(工业级),中昊晨光化工研究院;丙酮(AR)、氢氧化钾(KOH,AR)、质量分数为30 %的过氧化氢(H2O2,AR)、浓盐酸(HCl,AR)、四氢呋喃(THF,AR),天津科密欧化学试剂有限公司;苄基三乙基氯化铵(BTEAC,AR),上海阿拉丁生化科技股份有限公司;硼氢化钠(NaBH4,AR)、氯化镧(LaCl3,AR),上海麦克林生化科技有限公司.

1.2 实验仪器

1.2.1 波谱分析

FT-IR测试采用美国PerkinElmer公司的Frontier型FT-IR分析仪,扫描范围为650~4000 cm-1、扫描次数32次、分辨率4 cm-1;1H-NMR测试采用瑞士Bruker公司的AC-80 型NMR分析仪(500 MHz),标准物为四甲基硅烷(TMS);19F-NMR测试采用瑞士Bruker公司的AC-80型NMR分析仪(470 MHz),标准物为一氟三氯甲烷(CFCl3).

1.2.2 GPC测试

GPC采用美国PL公司的PL-GPC50型凝胶渗透色谱仪,聚苯乙烯(PS)为标准样品,色谱级四氢呋喃(HPLC)为流动相,流速1 mL/min,测试温度30 ℃.

1.2.3 热力学性能测试

DSC采用德国NETZSCH公司的DSC200型测试仪,测试温度为-100~10 ℃,升温速度为10 ℃/min,对产物的玻璃化转变温度(tg)进行测试;TGA测试采用德国NETZSCH公司的TG209型测试仪,在氮气条下,测试温度为30~600 ℃,升温速度为10 ℃/min,对产物的热分解温度(td)进行测试,设定td为试样热质量损失5 %时的温度.

1.3 化学滴定定量分析

1.3.1 KOH/C2H5OH溶液的配制与标定

根据GB/T 601—2002和GB/T 603—2002配制0.1 mol/L的KOH/C2H5OH溶液于1000 mL容量瓶中.将0.2 g邻苯二甲酸氢钾溶解于50 mL去离子水中,加入2滴质量浓度为10 g/L的酚酞指示剂,用配制好的KOH/C2H5OH溶液进行滴定,滴定至溶液由无色变为粉红色,即为滴定终点,同时做空白实验.KOH/C2H5OH标准滴定溶液的浓度计算公式为

式中:V1为试样消耗KOH/C2H5OH溶液的体积, mL;V2为空白试样消耗KOH/C2H5OH溶液的体积, mL;m为邻苯二甲酸氢钾质量的准确数值,g;M为邻苯二甲酸氢钾的摩尔质量204.22 g/mol.

1.3.2 羧基含量的测定

称取0.75 g液体端羧基氟橡胶,溶解于40 mL丙酮中,加入2滴质量浓度为10 g/L的溴百里香酚蓝指示剂,用KOH/C2H5OH对其进行标定,滴定至溶液变为绿色,即为滴定终点.液体氟橡胶的羧基含量计算公式为

式中:V为试样消耗KOH/C2H5OH溶液的体积, mL;c为KOH/C2H5OH标准滴定溶液的浓度,mol/L;45.02为羧基分子量,g/mol;m为测试样品的质量,g.

1.3.3 羧基转化率的测定

通过化学滴定法,分别对液体端羧基氟橡胶和液体端羟基氟橡胶中羧基含量进行测试,二者之差即为羟基含量,计算公式为

w(OH)=w0-w1.

进一步可得出羧基转化率,计算公式为

式中:w0为液体端羧基氟橡胶中的羧基含量;w1为液体端羟基氟橡胶中的羧基含量.

1.4 试样制备

1.4.1 液体端羧基氟橡胶的制备

将50 g固体氟橡胶置于500 mL三口烧瓶中,加入100 mL丙酮进行溶解.待样品溶解后,向三口烧瓶中依次加入苄基三乙基氯化铵3.75 g、KOH溶液21.25 g和H2O230.00 g,机械搅拌,反应温度控制为0 ℃,反应7 h.静置后分离粗产物中的有机相和无机相,并向有机相中加入浓盐酸和水,调节pH为1~2,收集产物,在65~70 ℃下真空干燥至恒质量,得到淡黄色黏稠液体.

1.4.2 液体端羟基氟橡胶的制备

将10 g液体端羧基氟橡胶溶解于100 mL四氢呋喃中.待样品溶解后,将NaBH4置于250 mL单口烧瓶中,随后加入溶解后的液体端羧基氟橡胶进行机械搅拌,反应温度控制为0 ℃,反应1 h后,按照n(COOH)∶n(NaBH4)∶n(LaCl3)=1∶4∶1的比例加入LaCl3,混合均匀后,升温至70 ℃反应4 h.反应结束后,加入10 mL HCl进行猝灭,用去离子水反复洗涤沉降,最后产物在60~65 ℃下真空干燥至恒质量,得到乳白色黏稠液体.

2 结果与讨论

2.1 结构表征

2.1.1 不同端基液体氟橡胶的FT-IR谱图

液体端羧基氟橡胶和液体端羟基氟橡胶的FT-IR谱图如图1所示.

图1 液体端羧基氟橡胶和液体端羟基氟橡胶的 FT-IR谱图Fig.1 FT-IR spectra of carboxyl-terminated liquid fluoroelastomer and hydroxyl-terminated liquid fluoroelastomer

由图1可以看出:液体端羧基氟橡胶在877 cm-1、1180 cm-1和1397 cm-1处出现了对应于—CF—、—CF2—和—CF3基团的伸缩振动峰;在NaBH4/LaCl3还原体系下,反应后液体端

羟基氟橡胶在1766 cm-1处所对应的羰基(C==O)伸缩振动峰强度减弱,并在3374 cm-1处出现了羟基(O—H)特征峰.说明以NaBH4/LaCl3为还原体系可将液体端羧基氟橡胶中的羧基还原为羟基,从而得到液体端羟基氟橡胶.

2.1.2 不同端基液体氟橡胶的1H-NMR谱图

由液体端羟基氟橡胶与液体端羧基氟橡胶1H-NMR谱图(图2)对比可知:二者均在3.51~2.30处出现了与—CH2CF2—结构对应的特征峰;在NaBH4/LaCl3还原体系下,液体端羟基氟橡胶在3.63和3.75出现了明显的—CH2OH结构特征峰,表明该体系可将液体端羧基氟橡胶中的羧基还原为羟基;液体端羧基氟橡胶在1.55、4.68和7.70~7.50处对应的—CF===C(CF3)—CH2—、—(CF3)C===CH—和—CH===CF—结构特征峰峰强也明显减弱,表明氧化降解法制备的液体端羧基氟橡胶中残留的双键也被还原,与FT-IR测试结果相符.与LiAlH4为还原剂时的表征结果相比[8],液体端羟基氟橡胶在1.28~1.61处杂峰较少,说明NaBH4/LaCl3还原体系的反应选择性好,反应过程中的副反应少.

图2 液体端羧基氟橡胶和液体端羟基氟橡胶的1H-NMR谱图Fig.2 1H-NMR spectra of carboxyl-terminated liquid fluoroelastomer and hydroxyl-terminated liquid fluoroelastomer

2.1.3 不同端基液体氟橡胶的19F-NMR谱图

图3所示为不同端基液体氟橡胶的19F-NMR谱图.由图3可知:相比于液体端羧基氟橡胶,液体端羟基氟橡胶在-104.90附近出现了明显的—CF2CH2OH结构对应的特征峰,且该分子链中-63.46处与—CF2COOH结构对应的特征峰峰强明显减弱,表明以NaBH4/LaCl3为还原体系可以有效地将液体端羧基氟橡胶中的羧基还原为羟基.与1H-NMR测试结果相一致.

图3 液体端羧基氟橡胶和液体端羟基氟橡胶 的19F-NMR谱图Fig.3 19F-NMR spectra of carboxyl-terminated liquid fluoroelastomer and hydroxyl-terminated liquid fluoroelastomer

2.1.4 不同端基液体氟橡胶的GPC谱图

如图4所示,反应后相比于液体端羧基氟橡胶,液体端羟基氟橡胶的Mn增大,这是由于发生还原反应的同时,链中双键发生了加成反应,导致Mn增大,结果如表1所示.

图4 液体端羧基氟橡胶和液体端羟基氟橡胶的 GPC谱图Fig.4 GPC of carboxyl-terminated liquid fluoroelastomer and hydroxyl-terminated liquid fluoroelastomer

表1 不同端基液体氟橡胶的GPCTable 1 GPC of liquid fluoroelastomer with different end groups

2.1.5 反应机理

图5 NaBH4/LaCl3的还原反应机理Fig.5 Reduction mechanism of NaBH4/LaCl3

2.2 不同端基液体氟橡胶的热学性能

对液体端羧基氟橡胶和液体端羟基氟橡胶的热力学性能进行测试,并将二者进行对比,DSC的测试结果如图6所示.液体端羟基氟橡胶的tg为-25 ℃,比液体端羧基氟橡胶的tg高3 ℃.这是由于还原反应发生后,分子链中双键也被还原成单键,链中孤立双键含量下降,降低了分子链的柔顺性,且反应后产物的Mn增大,从而使液体端羟基氟橡胶的tg有所升高[18].

图6 液体端羧基氟橡胶和液体端羟基氟橡胶 DSC测试曲线Fig.6 DSC thermograms of carboxyl-terminated liquid fluoroelastomer and hydroxyl-terminated liquid fluoroelastomer

液体端羧基氟橡胶和液体端羟基氟橡胶的TGA测试结果如图7所示.液体端羟基氟橡胶的td为241 ℃,高于液体端羧基氟橡胶的td(232 ℃),这是由于分子链中的双键被还原成单键,降低了分子链的柔顺性,且反应后产物的Mn增大,从而使液体端羟基氟橡胶的td高于液体端羧基氟橡胶的td.

图7 液体端羧基氟橡胶和液体端羟基氟橡胶 TGA测试曲线Fig.7 TGA thermograms of carboxyl-terminated liquid fluoroelastomer and hydroxyl-terminated liquid fluoroelastomer

2.3 反应的影响因素

2.3.1 溶剂(THF)用量

由于NaBH4和LaCl3在THF中的溶解性很差,液体端羧基氟橡胶和它们所组成的反应体系为非均相反应体系,所以THF的用量直接影响反应体系内还原剂和催化剂的分散效果,最终影响还原反应的进行.由表2可知:羧基转化率随着THF用量的增加而升高,当溶剂用量为100 mL时羧基转化率较高,达到了41 %.

表2 溶剂用量对产物性质的影响Table 2 Effect of THF dosage on the product characteristics

2.3.2 反应温度

以NaBH4/LaCl3为还原体系,THF用量为100 mL,反应时间为4 h,保持其他配比不变,考察反应温度对产物性质的影响.由表3可知:在NaBH4/LaCl3还原体系下,当反应温度为50~90 ℃时,羧基转化率随着反应温度的升高而增大;反应温度大于90 ℃时,羧基转化率稳定保持在44 %.因此,选择90 ℃为最佳的反应温度.

表3 反应温度对产物性质的影响Table 3 Effect of reaction temperature on the product characteristics

2.3.3 反应时间

以NaBH4/LaCl3为还原体系,THF用量为100 mL,反应温度为90 ℃.保持其他配比不变,考察反应时间对产物性质的影响,结果如表4所示.

表4 反应时间对产物性质的影响Table 4 Effect of reaction time on the product characteristics

由表4可知:羧基转化率随着反应时间的延长而升高,当反应时间超过10 h时,羧基转化率达到了57 %左右.结合反应温度和反应时间的结果,说明LaCl3在含氟聚合物官能团转化反应中具有一定的催化活性.

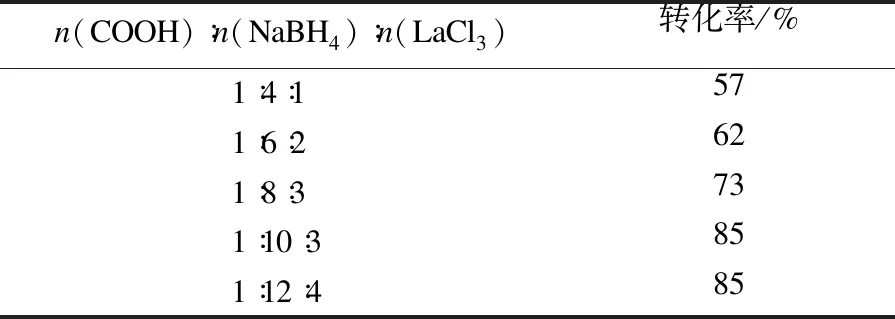

2.3.4 还原体系比例

当反应温度为90 ℃,反应时间为4 h,THF用量为100 mL时,考察还原体系比例对产物性质的影响,见表5.

表5 反应还原体系比例对产物性质的影响Table 5 Effect of reduction system ratio on the product characteristics

由表5可知:羧基转化率均随着还原剂用量的升高而增大,当n(COOH)∶n(NaBH4)∶n(LaCl3)=1∶10∶3时,羧基转化率最高为85 %.

3 结 论

通过以氧化降解法制备的液体端羧基氟橡胶为原料,首次采用NaBH4/LaCl3为还原体系应用于液体氟橡胶的官能化反应中,制备端基活性更高的液体端羟基氟橡胶,从反应机理和反应选择性进行了研究,新的还原体系可有效替代LiAlH4和NaBH4/I2等传统的还原体系,且反应温和、选择性好、副反应少.在最佳反应条件下,即溶剂用量为100 mL、反应时间为10 h、反应温度90 ℃、n(COOH)∶n(NaBH4)∶n(LaCl3)=1∶10∶3,液体端羧基氟橡胶中的羧基可有效地转化为羟基,转化率可达到85 %,产物的tg为-25 ℃,td为241 ℃.