三元共聚物降凝剂的改良及影响条件研究

徐 妍,龙小柱,高鹏飞

(沈阳化工大学 化学工程学院, 辽宁 沈阳 110142)

润滑油是现代工业生产和机械运行所不可或缺的,所以需其可在多种环境下正常使用包括冬季和低温环境,因此生产低成本的润滑油降凝剂很有必要[1-3].润滑油是用基础油和各种石油添加剂调配而成,由于加入添加剂会导致润滑油的使用性能改变[4-6],所以选用合适的添加剂是制备高级润滑油的主要因素[7-8].润滑油降凝剂主要是解决其在低温条件下流动性差的问题,发展高效的润滑油降凝剂,不仅可以有效地降低润滑油的凝点,还可以同时增加石油产量,在石油的开采、储存、运输中发挥着重要作用[9].

近年来国内外研究出的聚丙烯酸酯虽然对润滑油的低温流动改进方面效果显著,但它的生物降解性能很差.本文研究的富马酸酯共聚物降凝剂具有降凝效果优良、添加量少、成本低、可以改善原油黏温指数等优点,是一种国内外理想的润滑油降凝剂[10].研发高效率的甲基丙烯酸高碳酯类润滑油降凝剂,具有重要的应用价值和使用前景.

1 实验部分

1.1 原料及仪器

C16-C18混合醇,天津市大茂化学试剂厂;α-甲基丙烯酸,分析纯,天津市大茂化学试剂厂;对甲苯磺酸,分析纯,天津市大茂化学试剂厂;苯乙烯,分析纯,天津市大茂化学试剂厂;富马酸,分析纯,天津市大茂化学试剂厂;过氧化苯甲酰(BPO),分析纯,天津市大茂化学试剂厂;甲苯,分析纯,天津市大茂化学试剂厂;润滑油,沈阳长城润滑油厂.

多功能电动搅拌器,巩义市予华仪器有限公司;调温电热套,上海泸南科学仪器联营厂;电热恒温水浴锅,北京北分瑞利分析仪器公司;多功能低温试验器,巩义市予华仪器有限公司;傅里叶红外光谱仪,北京东方精华苑科技公司.

1.2 实验步骤及原理

1.2.1 酯化反应

常温状态下将物质的量的比为4∶6的C16-C18混合醇、甲苯加入三口烧瓶中,待混合醇融化成液体后,加入α-甲基丙烯酸和对甲苯磺酸催化剂(此时温度达到120 ℃左右),α-甲基丙烯酸与混合醇、催化剂反应,发生酯化反应,生成α-甲基丙烯酸混合醇酯,得到酯化产物.酯化反应过程如下:

1.2.2 聚合反应

待上一步中的酯化产物冷却,按单因素实验设定水浴温度,继续加入苯乙烯、富马酸和过氧化苯甲酰(BPO),此时开始聚合反应.聚合反应结束后,得到三元聚合物降凝剂.

第一步中酯化反应得到的酯化产物中含有的不饱和双键可与苯乙烯和富马酸中的不饱和双键聚合,3个单体会发生双键断裂,从而形成新键,聚合产物为三元聚合物.聚合反应过程如下:

2 结果与讨论

通过查阅文献得出酸醇比(α-甲基丙烯酸和混合醇的物质的量的比,下同)、催化剂用量(相对于酸醇质量和的质量分数,下同)、溶剂甲苯用量(相对于酸醇质量和的质量分数,下同)是酯化实验的主要影响因素.对此实验设置了以下条件进行酯化单因素实验:酸醇比分别为0.8∶1、1∶1、1.2∶1、1.4∶1、1.6∶1;催化剂用量分别为0.9 %、1.1 %、1.3 %、1.5 %、1.7 %;甲苯用量分别为35 %、40 %、45 %、50 %、55 %.

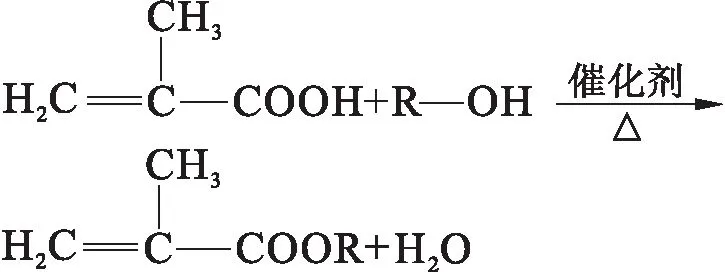

2.1 酸醇比对降凝效果的影响

固定催化剂用量为1.1 %,甲苯用量为45 %,聚合反应时间设定为4 h,聚合温度设定为90 ℃,设置单因素酸醇比分别为0.8∶1、1∶1、1.2∶1、1.4∶1、1.6∶1.酸醇比对降凝效果的影响见图1.由图1可以看出:随着酸醇比的增加,ΔSP(润滑油凝点降低值)先增大后减小,在酸醇比为1.2∶1时达到最高,此时产品的降凝效果最好.

图1 酸醇比对降凝效果的影响Fig.1 Effect of ratio of acid to alcohol on pour point depression

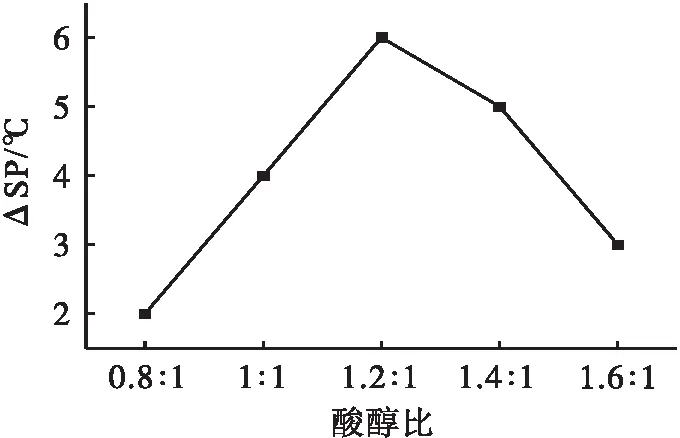

2.2 催化剂用量对降凝效果的影响

在酸醇比为1.2∶1,其他条件不变的情况下,考察催化剂的用量分别为0.9 %、1.1 %、1.3 %、1.5 %、1.7 %时的降凝效果,结果如图2所示.

图2 催化剂对降凝效果的影响Fig.2 Effect of catalyst on pour point depression

由图2可以看出:催化剂用量影响着润滑油凝点的高低.随着催化剂用量的增加,降凝效果逐渐变好,当催化剂用量达到1.5 %时,降凝效果最佳;继续增加催化剂用量,降凝效果逐渐变差.因此,催化剂用量最终确定为1.5 %.

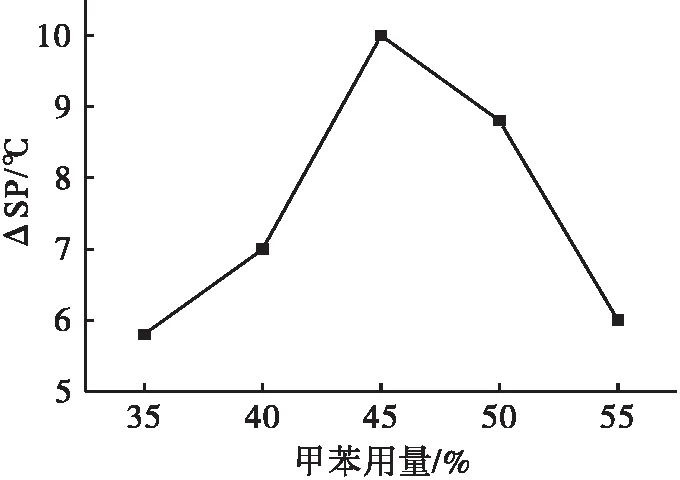

2.3 携水剂甲苯用量对降凝效果的影响

在酸醇比为1.2∶1,催化剂用量为1.5 %,其他条件不变时,考察携水剂甲苯用量对降凝效果的影响.结果如图3所示.从图3可知:当携水剂甲苯用量为45 %时ΔSP达到最高值,所以根据以上数据可以确定以45 %的甲苯用量来进行下一步骤的反应实验.

图3 溶剂甲苯用量对降凝效果的影响Fig.3 Effect of solvent toluene dosage on pour point depression

通过以上单因素实验可以确定酸醇比为1.2∶1、催化剂用量为1.5 %、甲苯用量为45 %时所得降凝剂的降凝效果最好.

3 聚合反应

在聚合反应中设置4个单因素:聚合单体配比(α-甲基丙烯酸混合醇酯、富马酸与苯乙烯的物质的量的比,下同)分别为1∶0∶1、1∶1∶1、1∶1∶2、1∶1∶4、1∶1.2∶1、1∶1∶0;聚合温度分别为75 ℃、80 ℃、85 ℃、90 ℃、95 ℃;引发剂过氧化苯甲酰用量(相对于α-甲基丙烯酸混合醇酯和富马酸以及苯乙烯总质量的质量分数,下同)分别为0.3 %、0.4 %、0.5 %、0.6 %、0.7 %;聚合时间分别为3 h、3.5 h、4 h、4.5 h、5 h.

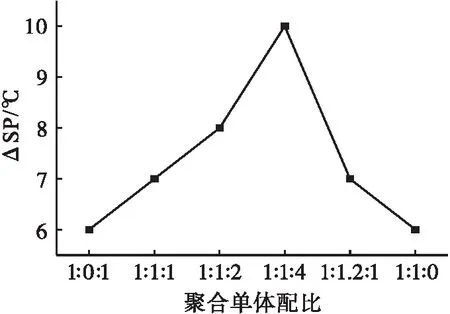

3.1 聚合单体配比对降凝剂的影响

在引发剂用量为0.6 %,聚合温度为90 ℃,聚合反应时间为4 h时,设定其他条件不变,考察聚合单体配比分别为1∶0∶1、1∶1∶1、1∶1∶2、1∶1∶4、1∶1.2∶1、1∶1∶0时对降凝效果的影响,实验结果如图4所示.由图4可知:当α-甲基丙烯酸混合醇酯与富马酸或苯乙烯单独使用时,降凝效果都不佳;当α-甲基丙烯酸混合醇酯与富马酸和苯乙烯同时使用时,降凝效果得到显著提升,且苯乙烯所占的比重越大降凝效果越好;当α-甲基丙烯酸混合醇酯与富马酸和苯乙烯的摩尔比为1∶1∶4时,降凝效果最佳(ΔSP=10 ℃).故最适宜的聚合单体配比为1∶1∶4.

图4 聚合单体配比对降凝效果的影响Fig.4 Effect of polymerization monomer ratio on pour point depression

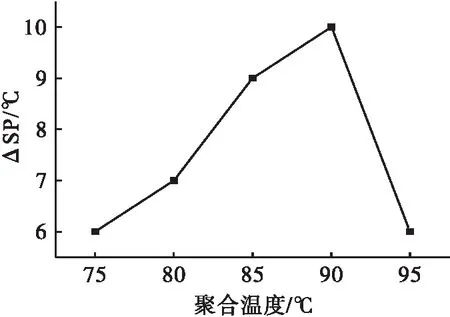

3.2 聚合温度对降凝剂的影响

确定引发剂用量为0.6 %,聚合反应时间为4 h,聚合单体配比为1∶1∶4时,其他条件不变,考察聚合温度分别为75 ℃、80 ℃、85 ℃、90 ℃、95 ℃时对降凝效果的影响.实验结果如图5所示.

图5 聚合温度对降凝效果的影响Fig.5 Effect of polymerization temperature on pour point depression

由图5可知:随着聚合温度的上升,ΔSP先增大后减小,在90 ℃时达到最高值10 ℃,说明在90 ℃时聚合反应进行的较为充分,降凝效果最理想;反应温度太高,大量的能耗也是需要考虑的问题,从经济方面考虑也不理想.综上所述,最理想的聚合温度是90 ℃.

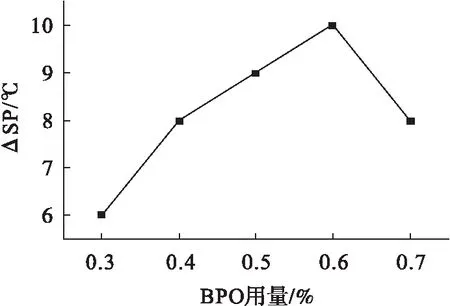

3.3 引发剂过氧化苯甲酰用量对降凝剂的影响

当α-甲基丙烯酸混合醇酯与富马酸和苯乙烯的物质的量的比为1∶1∶4,聚合温度为90 ℃,聚合反应时间为4 h时,其他条件不变,考察引发剂过氧化苯甲酰用量分别为0.3 %、0.4 %、0.5 %、0.6 %、0.7 %时对降凝效果的影响.实验结果如图6所示.

图6 过氧化苯甲酰用量对降凝效果的影响Fig.6 BPO dosage effect on pour point depression

由图6可以看出:随着BPO用量的增加,ΔSP先增加后减小,当BPO用量为0.6 %时,降凝效果最明显,ΔSP达到10 ℃.所以最终确定引发剂BPO的最佳用量为0.6 %.

3.4 聚合时间对降凝剂的影响

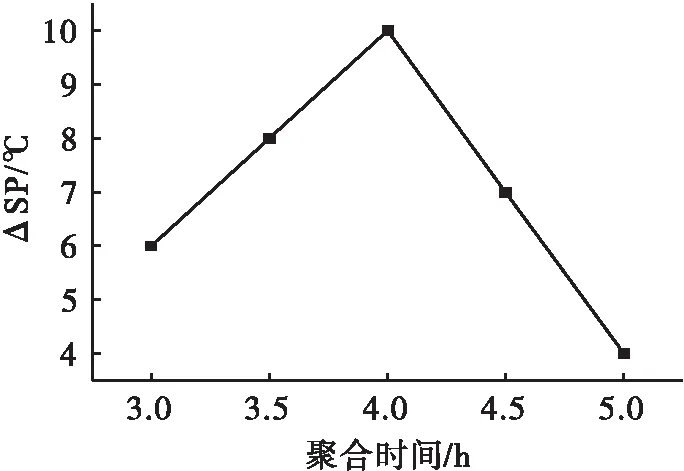

当引发剂用量为0.6 %,聚合反应温度为90 ℃,聚合单体配比为1∶1∶4时,其他条件不变,考察聚合时间分别3 h、3.5 h、4 h、4.5 h、5 h时对降凝效果的影响.实验结果如图7所示.

图7 聚合时间对降凝效果的影响Fig.7 Effect of polymerization time on pour point depression

由图7可知:随着聚合时间的增加,降凝效果逐渐达到最佳,在4 h时ΔSP达到最高值10 ℃.当聚合时间低于或高于4 h时,降凝效果均较差.综上所述,确定最佳聚合反应时间为4 h.

根据以上单因素实验结果,可以确定该反应的最佳聚合条件为:聚合单体配比1∶1∶4,聚合温度90 ℃,BPO用量0.6 %,聚合时间4 h.

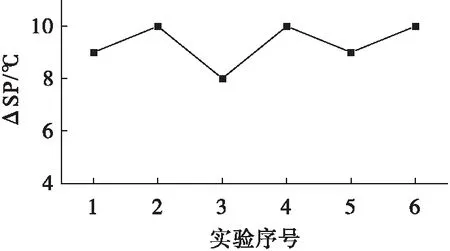

3.5 重复性试验

为测试实验的效果是否稳定,进行重复性实验,重复性实验在最佳条件下进行.实验结果如图8所示.从图8的测量数据可以看出产物的降凝性能稳定,且重复性良好.

图8 重复性实验结果Fig.8 Repeatability test results

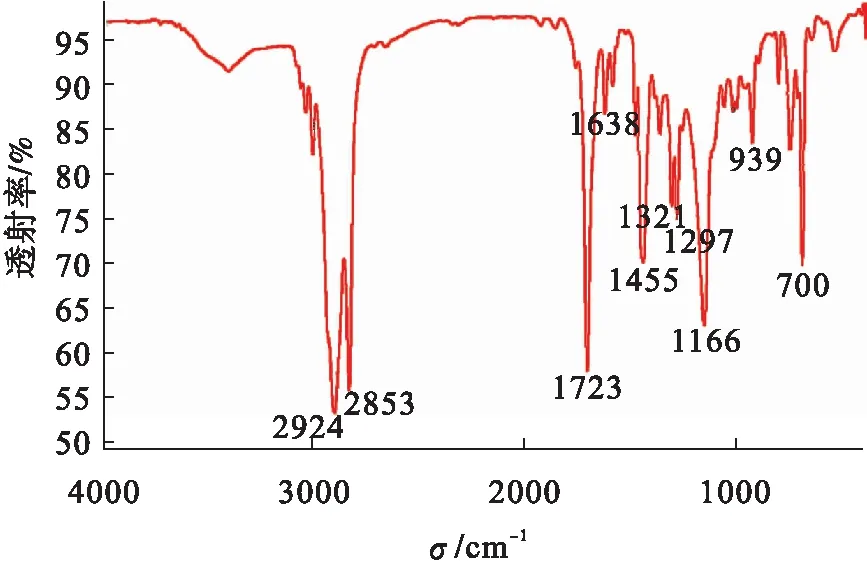

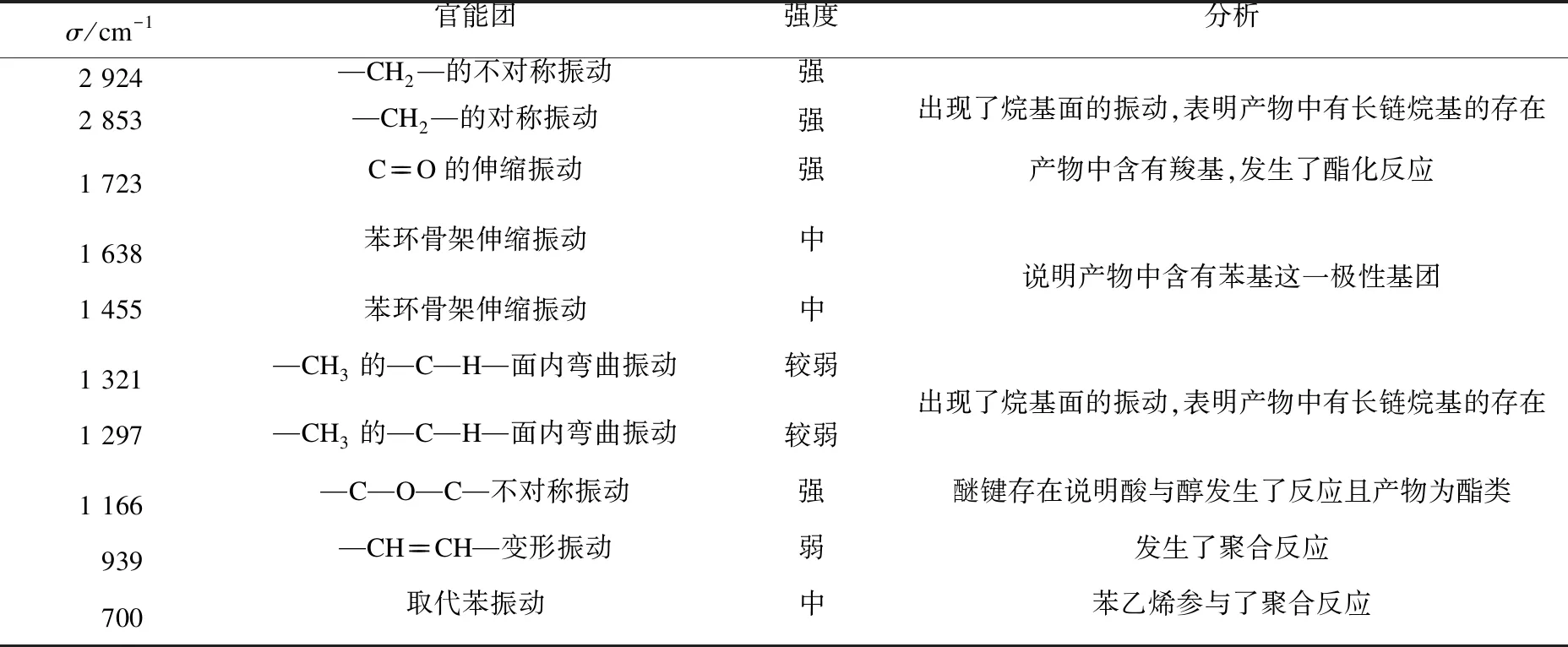

3.6 产物的红外表征

采用FT-IR 470型红外光谱仪测定在最佳反应条件下所制得的产物的红外光谱,谱图如图9所示.对照有机化合物官能团的吸收峰的强度和频率,对三元共聚物降凝剂进行了归属性查询,产物的红外光谱分析结果见表1.

图9 红外表征图谱Fig.9 IR characterization

表1 产物的红外光谱分析Table 1 Infrared spectrum analysis of the products

由图9可知:甲基伸缩振动和亚甲基伸缩振动的波数都小于3000 cm-1,证明反应物中含有饱和碳氢键;在1723 cm-1处有峰产生说明反应物中含有羰基特征峰,证明产物中含有羰基,说明发生了酯化反应;在1166cm-1处的强C—O—C 键不对称伸缩振动特征吸收峰同时也证明产物为酯类;在2924 cm-1和2853 cm-1处出现的强吸收峰归属于—CH2—的不对称伸缩振动和对称伸缩振动,相应于1321 cm-1和1297 cm-1处出现了C—H面的弯曲振动,证明产品中含有—CH—,而—CH3的不对称伸缩振动和对称伸缩振动峰位与—CH2—相同,与反应目标产物的官能团结构相符合;在1638 cm-1和1455 cm-1附近出现的峰证明了苯基的存在,说明产物中含有苯基这一极性基团;在1166 cm-1处的峰证明有醚键的存在,说明酸与醇发生了化学反应;在939 cm-1处有—CH===CH—变形振动,说明发生了聚合反应.

4 影响降凝效果的因素实验

在查找文献时发现影响降凝剂降凝效果的因素有很多,如降凝剂的极性基团,平均分子质量的大小以及分布,润滑油的流变性,加剂量,加剂温度,以及降温速度等.实验从降凝剂的加剂量以及加入降凝剂的热处理温度即加剂温度两方面考虑并进行实验.

4.1 降凝剂加剂量对降凝效果的影响

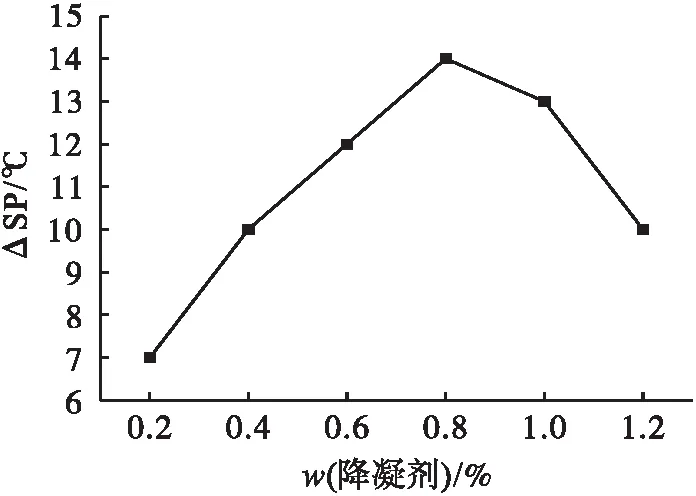

在做影响降凝效果因素实验时所使用的降凝剂是之前实验中效果最佳的降凝剂.实验中分别考察降凝剂在润滑油中所占质量分数分别为0.2 %、0.4 %、0.6 %、0.8 %、1.0 %和1.2 %时润滑油凝点的降低值(ΔSP)大小,结果见图10.

图10 降凝剂加剂量对降凝效果的影响Fig.10 The effect of dosage on pour point depression

由图10可以看出:随着降凝剂加剂量的增加,ΔSP先上升后下降.由此可见润滑油降凝剂并不是加的越多降凝效果越好,相反当加剂量过多时降凝剂不能很好地与润滑油中的石蜡发生共晶吸附,而且还会造成浪费.当降凝剂加剂量为0.8 %时,降凝效果最佳.

4.2 加剂温度对降凝效果的影响

实验中将水浴温度分别调整到60℃、65℃、70 ℃、75 ℃和80 ℃.将降凝剂加入到润滑油中,密封好.放入水浴锅中加热0.5 h,然后进行效果测评.实验结果见图11.

从图11中看到:降凝剂的降凝效果随着加剂温度的上升呈先上升后下降的趋势.当温度为60 ℃时,降凝效果大概是最佳效果的一半.当温度过高时,降凝效果也明显下降,可能高温使得润滑油中某些成分挥发,使润滑油性质发生改变,从而导致降凝效果不佳.由图11可知润滑油中加入降凝剂的最佳热处理温度为70 ℃.

5 结 论

(1) 酯化反应合成α-甲基丙烯酸混合醇酯单体过程中,α-甲基丙烯酸与混合醇的单体比为1.2∶1,携水剂甲苯用量为45 %、催化剂用量为1.5 %的条件下的降凝效果最佳,确定了酯化反应中最佳工艺条件.

(2) 聚合反应合成三元共聚物降凝剂的过程中,α-甲基丙烯酸混合醇酯与富马酸和苯乙烯的最佳物质的量的比为1∶1∶4,最佳聚合温度为90 ℃,引发剂用量为0.6 %,聚合时间为4 h,确定了聚合反应中最佳工艺条件.得到的降凝剂能使150SN润滑油凝点降低10 ℃.

(3) 采用红外光谱对所得产物进行测定,根据红外光谱图分析所得的产物的分子结构与目的产物的官能团基本相吻合,最终可以确定该物质为α-甲基丙烯酸混合醇酯-苯乙烯-富马酸三元共聚物降凝剂.

(4) 根据重复性实验结果可知所合成的降凝剂的重复性能良好,降凝效果稳定.

(5) 通过影响降凝剂降凝因素实验,可知降凝剂加剂量为0.8 %(相对于润滑油质量的质量分数)、加剂温度(热处理温度)为70 ℃时降凝效果最佳.

(6) 现阶段润滑油基础油常用的为矿物基础油,但对环境还是有负面影响,通过查找文献发现植物油是一个不错的选择.但植物油的低温流动性更差,所以改善植物油的低温流动性成为现在润滑油降凝剂的发展趋势之一.