氧化铝陶瓷基板无钯活化化学镀镍新工艺

张立红 唐光超 崔开放

(西南科技大学工程技术中心 四川绵阳 621010)

氧化铝陶瓷具有高热稳定性、与半导体硅相匹配的热膨胀系数、化学稳定性和低介电常数等优点,广泛应用于大功率电子器件、电子封装、电真空陶瓷器件生产等领域[1-4],但在某些特殊场合需要对其进行表面金属化改性以提高其应用效果。化学镀具有设备简单、便于批量生产等优点,是氧化铝陶瓷表面金属化最常用的方法之一[5-7]。氧化铝陶瓷为非金属材料,其基体本身不含有化学镀镍时所需的催化微粒,因此在化学镀前必须进行活化,使其具备催化镀镍能力[8-9]。常用的钯活化成本高,并会造成一定程度的贵金属污染,因此寻找新的无钯活化方法成为当前研究热点[10-11]。

本文首先以NiSO4·6H2O和NaH2PO2·H2O为主要活性成分的活化液对氧化铝基板进行预活化,然后通过热处理在氧化铝基体表面生成一层活性镍微粒,化学镀镍后成功实现了氧化铝陶瓷基板的金属化。研究了活化液浓度、活化温度及活化时间对基体活化效果的影响,并通过单因素分析法确定了最佳活化工艺参数。该活化工艺具有操作简单、活化液稳定性高等优点,所得镀层组织均匀致密、结合性良好,便于大批量生产,在一定程度可取代钯等贵金属活化。

1 实验

1.1 实验材料

材料:氧化铝陶瓷片,尺寸12.0 mm×18.0 mm×0.6 mm,纯度96%,广州市硕华电子有限公司。

试剂:碳酸钠(Na2CO3)、磷酸钠(Na3PO4)、氢氧化钠(NaOH)、硫酸镍(NiSO4·6H2O)、次磷酸钠(NaH2PO2·H2O)、柠檬酸三钠(Na3C6H5O7·2H2O)、醋酸钠(NaCH3COO·3H2O),均为分析纯,绵阳市信捷试剂有限公司提供。

1.2 工艺流程

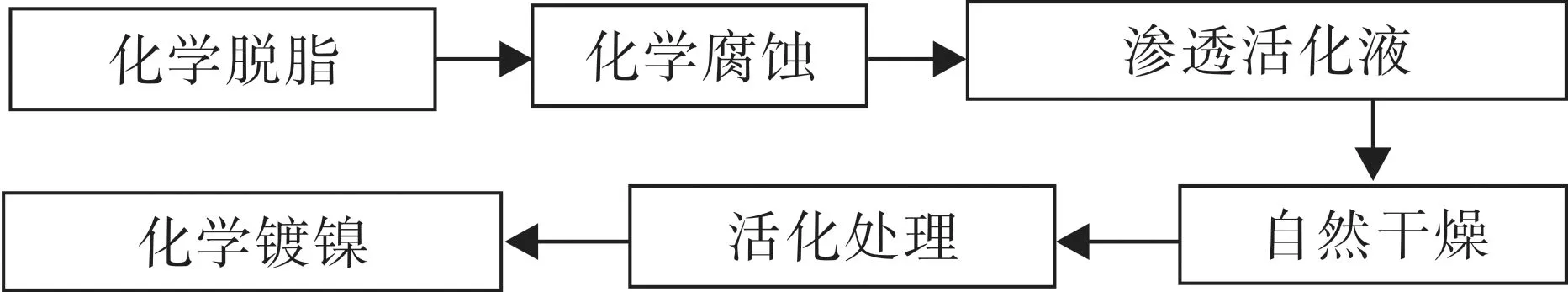

氧化铝陶瓷基板无钯活化化学镀镍工艺流程如图1所示。具体步骤如下:

(1)除油:30 g/L Na2CO3+25 g/L Na3PO4+25 g/L NaOH,50 ℃水浴加热10~15 min,取出后以50 ℃去离子水反复清洗。

(2)粗化:先以100 g/L NaOH溶液浸润10 min,然后将氧化铝陶瓷基体转移至450 ℃马弗炉中保温15 min,降温至室温后取出,以去离子水超声清洗5 min,干燥后备用。

(3)预活化:以NiSO4·6H2O和 NaH2PO2·H2O 配制活化液,将粗化后的陶瓷基板浸入活化液中,超声波辅助浸润5 min,室温干燥后备用。

(4)活化:设置干燥箱温度为178 ~ 200 ℃,将经过预处理后的陶瓷基体置于干燥箱内进行活化处理,活化时间为1~10 min,活化后以去离子水清洗备用。

(5)化学镀镍:采用酸性镀镍液[12],镀液pH值为5~6,施镀温度为85 ℃,将活化后的陶瓷基体放置于镀镍液中施镀30 min。具体镀液配方如表1所示。

图1 化学镀镍工艺流程图Fig.1 Process flow of electroless nickel plating

表1 化学镀镍配方Table 1 Formula of electroless nickel plating

1.3 性能表征

采用德国蔡司仪器公司生产的ULTRA55型场发射扫描电子显微镜观察基体各阶段的表面形貌,并利用其能谱分析系统测定活化层的化学成分。

采用101-00A型电热鼓风干燥箱(赛得利斯实验分析仪器制造厂,天津)对基体进行活化处理。

采用热震循环实验[13-14]检测镀镍层与氧化铝陶瓷基体的结合性能,具体操作为:首先将镀镍陶瓷基体在干燥箱中加热至200 ℃,取出后迅速放到0 ℃的水中,重复25次,若基体表面无开裂、鼓包、脱落现象则说明镀层结合力良好。

采用浸锡法[15]检测镀镍层可焊性。首先在试样上的测试区域均匀浸润助焊剂,然后对试样测试区域进行浸锡处理,并常温冷却;以显微镜观察浸焊区域浸润情况,若针孔区域和半浸润面积小于总浸润面积的5%,则说明镀层的可焊性良好。

采用荷兰帕纳科公司生产的X′ Pert pro型X-射线衍射仪分析镀层的晶态结构。

采用青岛远大光机科技有限公司的AMM-6型正置金相显微镜观察镀层的表面质量,并通过目镜测微尺(分辨率0.25 mm2)计算镀层面积,按式(1)计算镀层的覆盖率C:

(1)

式中:A1为金属层面积(mm2),A2为活化区域总面积(mm2)。

2 结果与讨论

2.1 粗化前后基体的表面形貌及成分分析

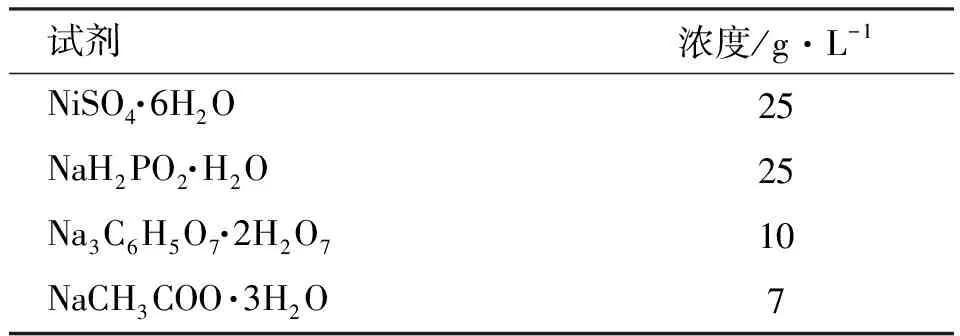

由图2可知,粗化前氧化铝陶瓷表面光滑,无明显坑洞;基体表面与水的接触角为78°,亲水性较差。

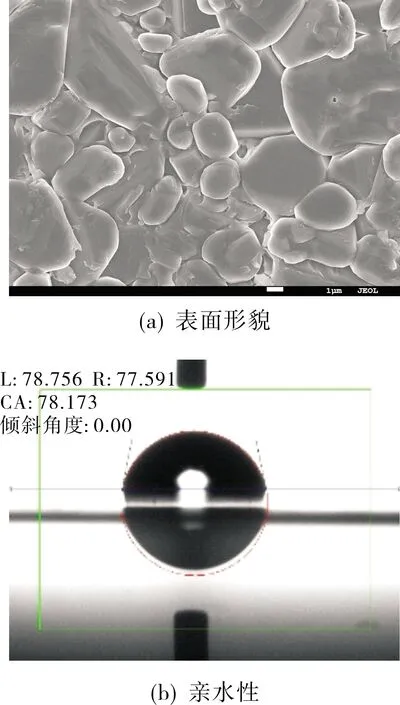

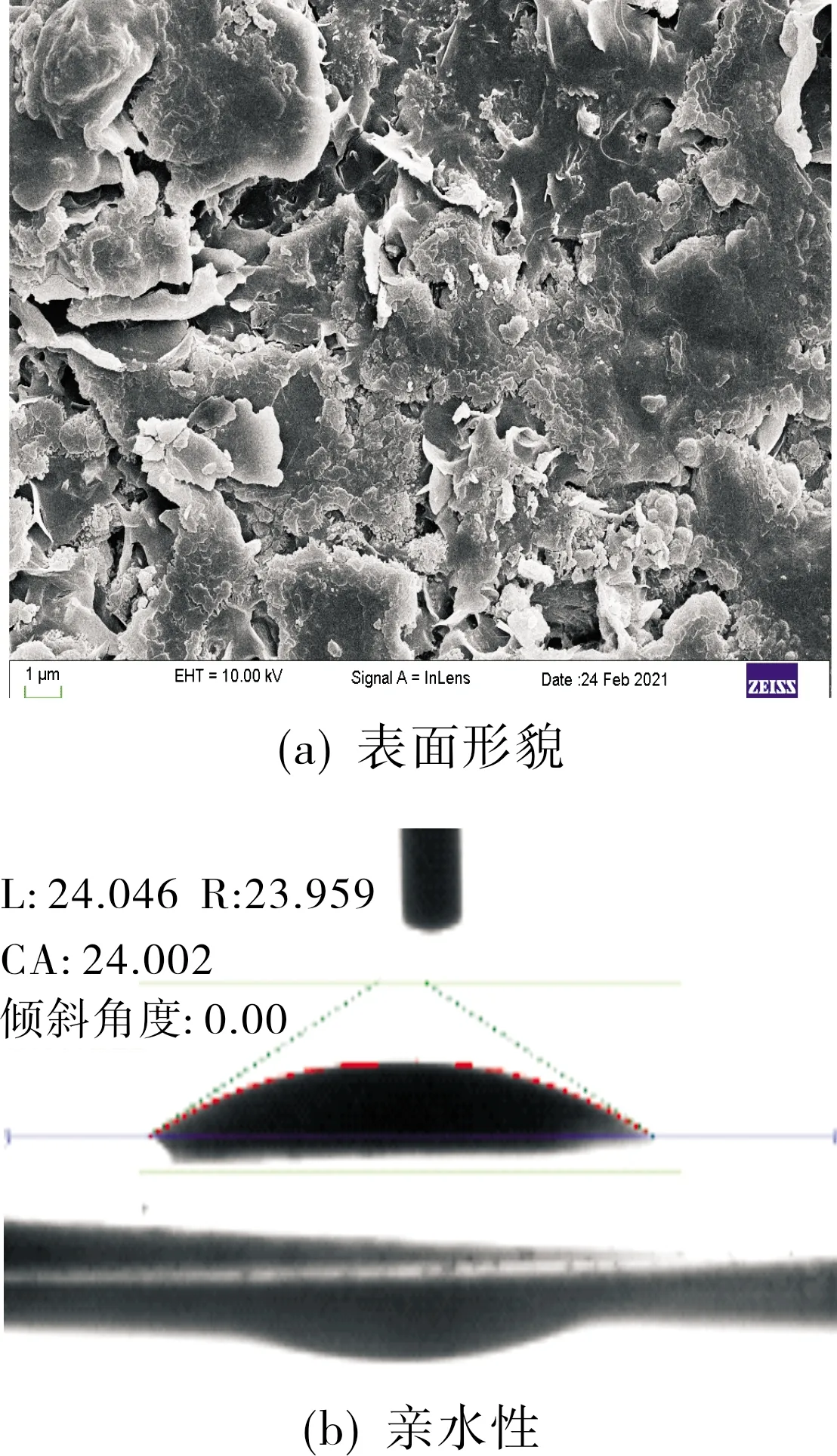

由图3可知,粗化后基体表面产生大量刻蚀坑洞,且基体与水的接触角降低到了24°,说明熔融氢氧化钠刻蚀处理能有效改变氧化铝陶瓷基体的微观结构,提高基体表面的亲水性。基体较高的亲水性有利于活化液的涂覆,刻蚀产生的孔洞为活化后镍微粒的吸附提供了有利条件。同时,金属镍与基体孔洞之间易于形成锁扣效应,从而进一步提高镀层与陶瓷基体间的结合力[16-17]。

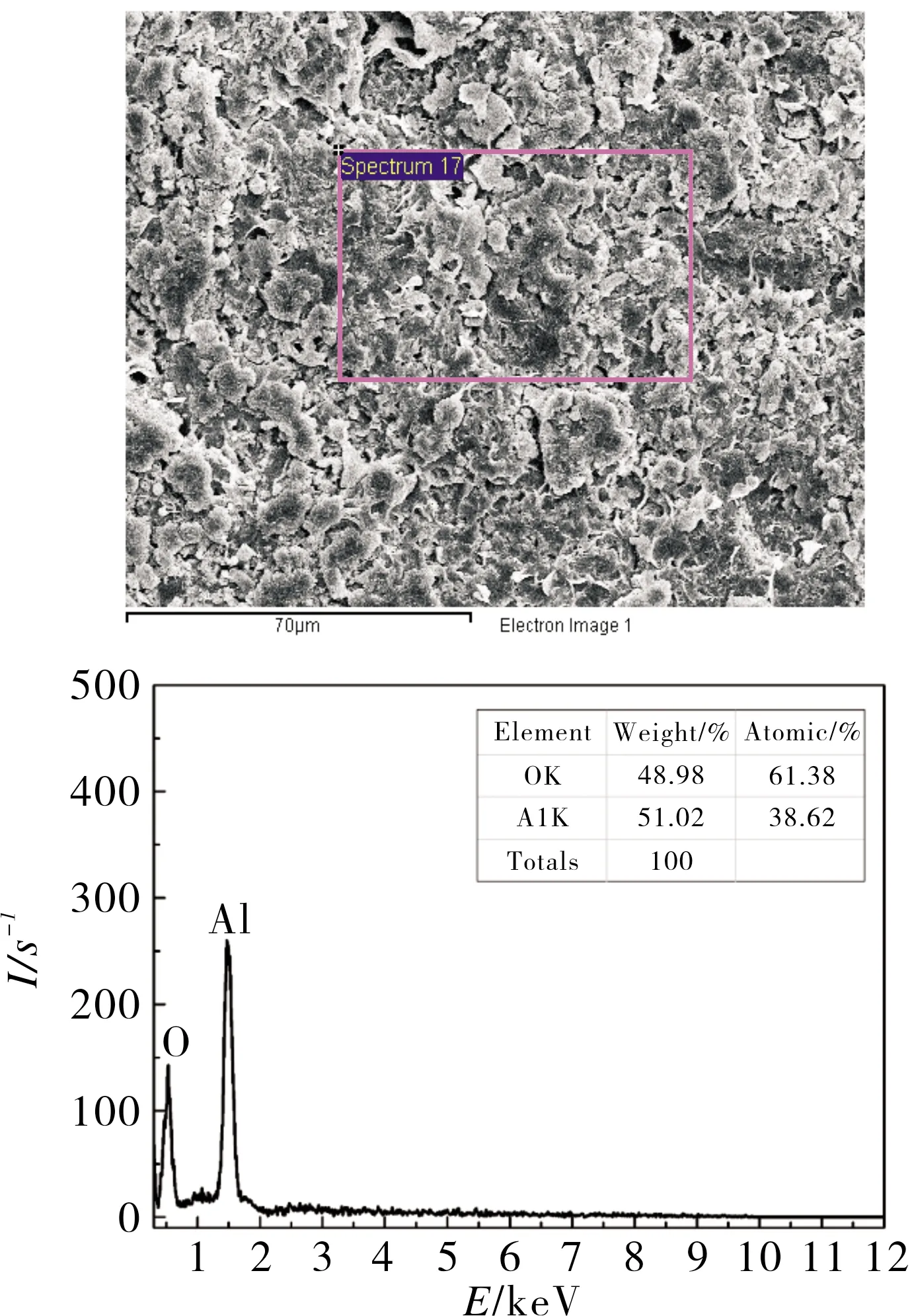

图4为氧化铝陶瓷基体粗化后的能谱图。由图4可知:氧化铝陶瓷基体主要由无催化活性的O和Al两种元素构成,且基体表面不含有具有化学镀镍催化作用的活性微粒。

图2 粗化前基体的表面形貌与亲水性Fig.2 Surface morphology and hydrophilicity of alumina ceramic matrix before coarsening

图3 粗化后基体的表面形貌与亲水性Fig.3 Surface morphology and hydrophilicity of alumina ceramic matrix after coarsening

图4 氧化铝陶瓷基体粗化后的能谱图Fig.4 EDS spectra of coarsened alumina ceramic matrix

2.2 活化参数对镀层覆盖率的影响

2.2.1 活化液浓度对镀层覆盖率的影响

为了使活化液中有足够的 Ni2+和 H2PO2-,选取 NiSO4·6H2O 的浓度为 20 g/L,NaH2PO2·H2O 的浓度为 20~100 g/L。在活化温度195 ℃、活化时间为 8 min 条件下,活化液浓度对镀层覆盖率的影响如图5所示。由图5可知,当次磷酸钠用量在 20~80 g/L时,随着次磷酸钠浓度的增加镀层覆盖率逐渐增大,当次磷酸钠浓度大于 70 g/L后,镀层覆盖率保持在 100%。这是由于当次磷酸钠的浓度较低时无法满足镍微粒的还原需要,而过高的次磷酸钠浓度对基体的活化无益反而造成试剂的浪费。综合考虑选取次磷酸钠的用量为 80 g/L。

图5 活化液浓度对镀层覆盖率的影响Fig.5 Effect of activation solution concentration on coating coverage

2.2.2 活化温度对镀层覆盖率的影响

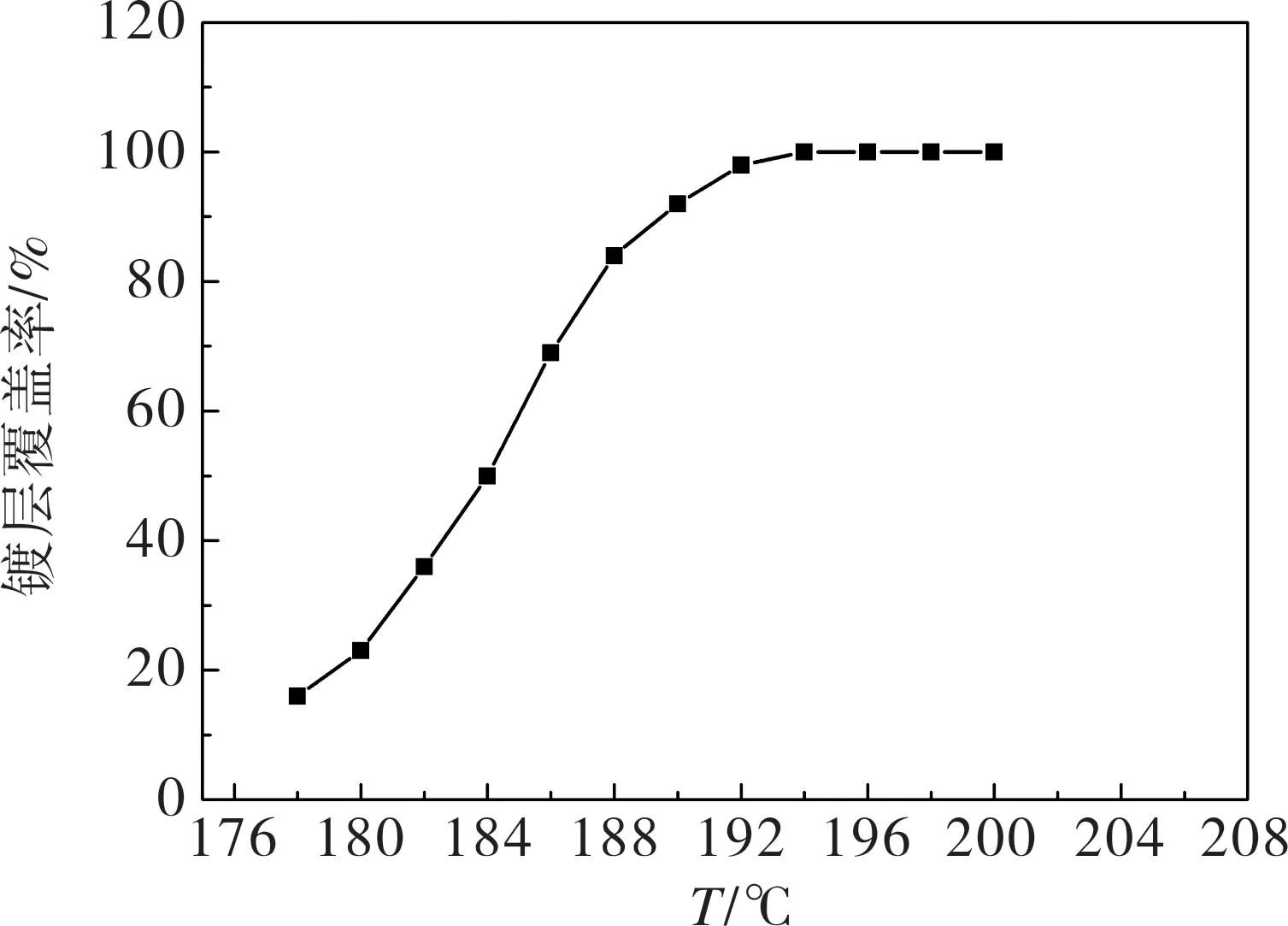

取基体活化温度为178~200 ℃,当硫酸镍和次磷酸钠浓度分别为20 g/L与80g/L、活化时间为8 min 时,活化温度对镀层覆盖率的影响如图6所示。从图6可以看出,当活化温度大于190 ℃ 时镀层覆盖率达到100%,这是由于活化温度低于190 ℃ 时次磷酸钠对硫酸镍的还原速度较慢,在基体上生成的镍微粒不足,从而导致活化不完全,镀层覆盖率较低。为了能保证基体的活化效果,选择基体的活化温度为195 ℃。

图6 活化温度对镀层覆盖率的影响Fig.6 Effect of activation temperature on coating coverage

2.2.3 活化时间对镀层覆盖率的影响

取基体活化时间为1~10 min,当硫酸镍和次磷酸钠浓度分别为20 g/L与80 g/L、活化温度为195 ℃ 时,活化时间对镀层覆盖率的影响如图7所示。从图7可以看出,当活化时间为6~10 min时,镀层覆盖率为100%;活化时间低于6 min时,随活化时间的延长镀层覆盖率逐渐上升。这是由于活化微粒的生成需要一定的时间,活化时间较短时活化不充分,生成的活化微粒数量不足,导致覆盖率较低,随着活化时间延长,镀层覆盖率呈现出上升趋势。为了保证充足的活化微粒数量,取活化时间为8 min。

图7 活化时间对镀层覆盖率的影响Fig.7 Effect of activation time on coating coverage

2.3 活化后基体表面形貌与成分分析

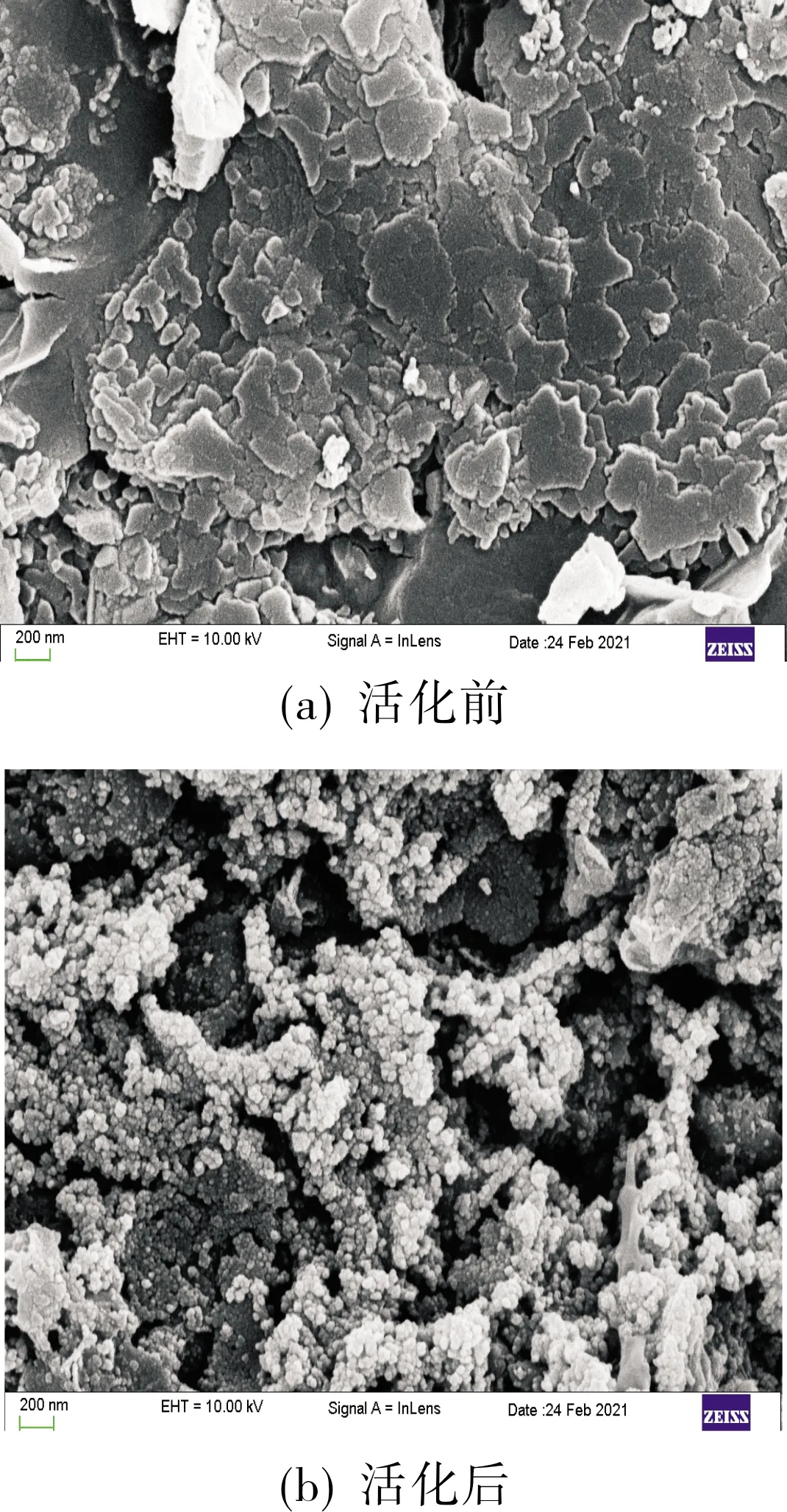

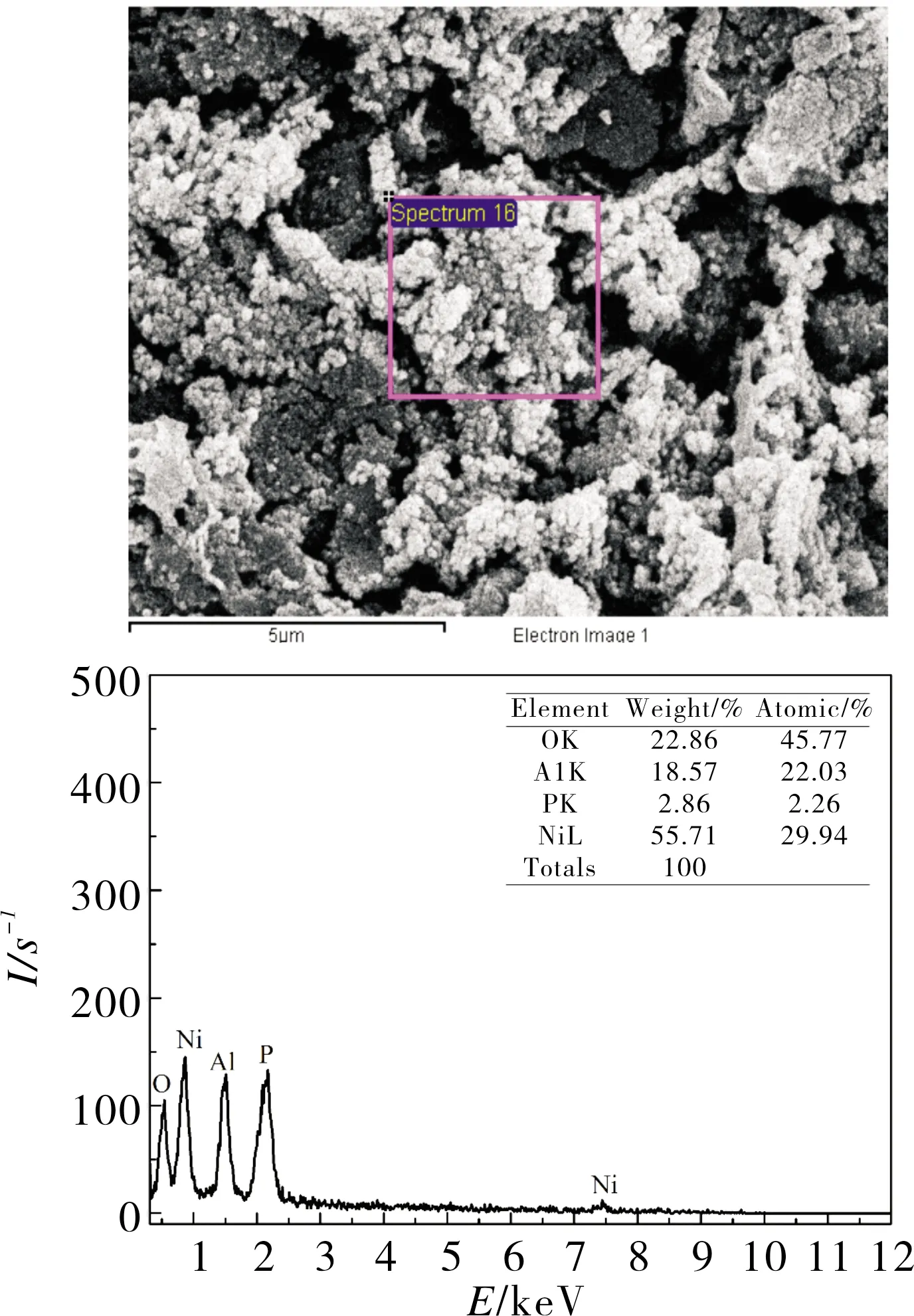

图8为基体活化前后表面形貌。由图8可知,活化后基体表面形成大量胞状微粒,这些胞状微粒可能是在高温作用下生成的Ni或Ni-P金属微粒。图9为活化后基体表面的能谱图,由图9可知,活化后基体表面有金属Ni微粒产生。

图8 基体活化前后的表面形貌Fig.8 Surface morphology of Alumina before and after activation

图9 活化后基体表面能谱图Fig.9 EDS analysis of substrate before and after activation

2.4 化学镀镍层的微观结构

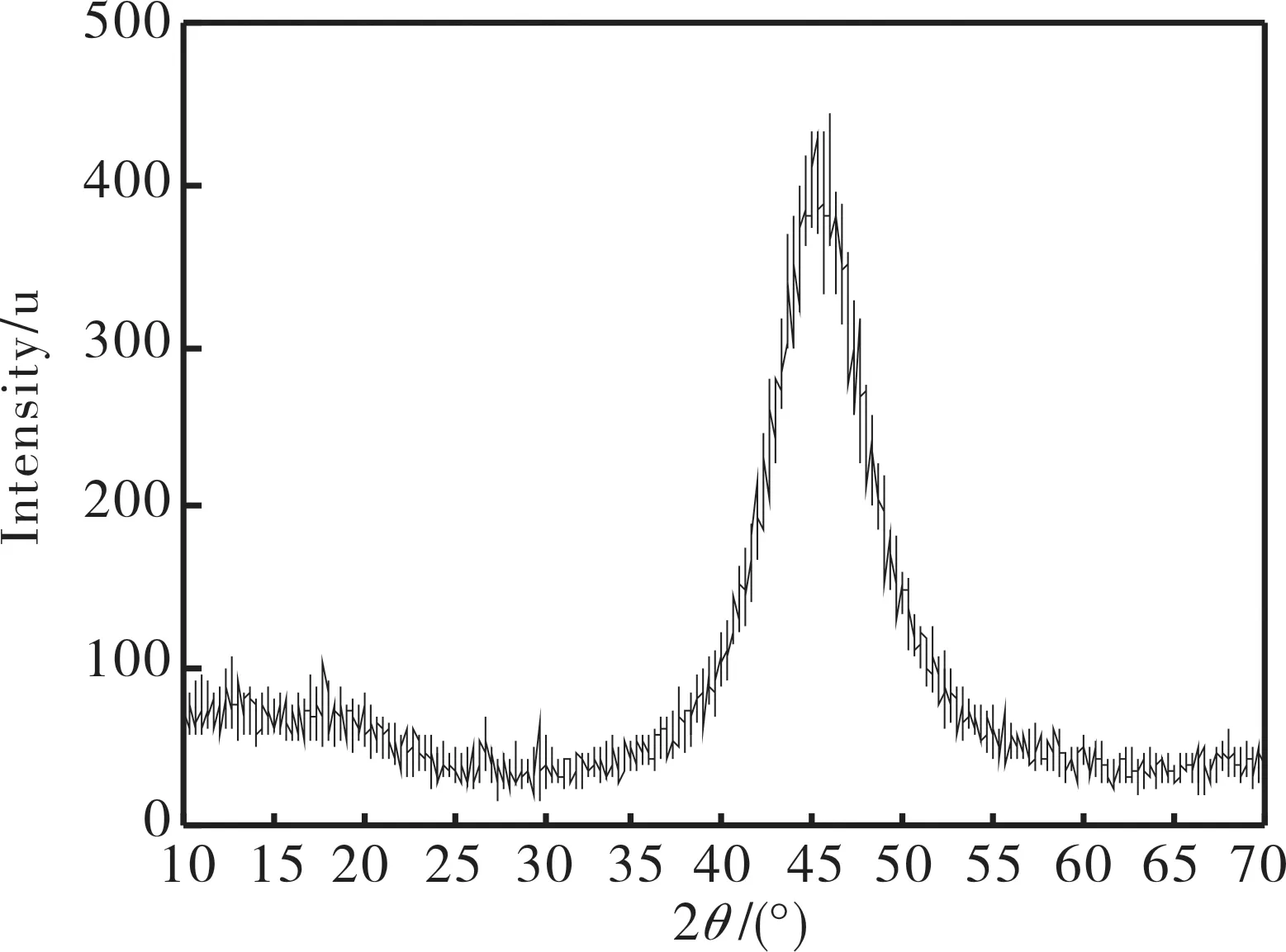

施镀30 min后,镀镍层的SEM形貌如图10所示。由图10可知镀镍层的晶粒排列整齐,结构致密,表面平滑。图11为镀镍层的XRD衍射图谱。由图11可知,在40°~55° 区间出现弥散峰,说明镍磷镀层晶粒细小,组织致密,具有良好的耐磨性和耐腐蚀性能[18-19]。

2.5 镀层结合力与可焊性检测

由图12可知,经热震循环试验后,镍镀层未出现起皮和脱落,说明镀镍层与氧化铝陶瓷基体结合良好。

由图13可知,经浸锡处理后,焊锡在镀镍层表面均匀分布,焊锡层孔洞、半浸润区域低于焊锡浸润总面积的5%,焊锡在基体表面浸润性良好,说明施镀后镍镀层的可焊性良好。

图10 镀层微观形貌Fig.10 Surface morphology of coating

图11 镀层XRD衍射图谱Fig.11 XRD patterns of coating

图12 结合力测试后镀层表面形貌Fig.12 Surface morphology of coating after adhesion test

图13 镀层可焊性检测图Fig.13 Weldability test chart of coating

3 结论

以硫酸镍为镍源,次磷酸钠为还原剂,在一定温度条件下可实现对氧化铝陶瓷基体的活化,并引发基体的化学镀镍反应。通过单因素分析得到最优活化工艺参数为:活化液中硫酸镍与次磷酸钠的用量分别为20 g/L和80 g/L,活化温度为195 ℃,活化时间为8 min。活化后,基体表面生成大量胞状活性镍微粒。化学镀镍层的覆盖率为100%,结合性与可焊性良好。