Φ180 mm PQF连轧管机组238 mm孔型的设计与开发

王芳波,刘启增,李 飞,刘 俊

(衡阳华菱钢管有限公司,湖南 衡阳 421001)

衡阳华菱钢管有限公司(简称华菱衡钢)Φ180 mm PQF三辊限动芯棒连轧管机组是由“锥形穿孔机+6机架PQF连轧管机+3机架脱管机+14机架微张力定(减)径机”组成,产品规格为Φ73~180 mm×4~22 mm。为适应新的市场形势,扩大产品规格范围,优化产品结构,发挥PQF连轧管机组的优势,提高生产组织灵活性,华菱衡钢决定在此机组上设计开发238 mm新孔型,生产Φ219 mm×5.7 mm规格气瓶管。这里将重点介绍此规格气瓶用管生产时的穿孔工艺、连轧管机238 mm孔型、微张力定(减)径机工艺的设计与开发以及试生产情况。

1 产品实现的思路

产品目标规格确定后,工艺设计应从后面工序依次往前推,路径如下:Φ219 mm×5.7 mm(定径后成品管)→Φ228 mm×5.7 mm(脱管后荒管)→Φ238 mm×5.6 mm(连轧后钢管)→Φ272 mm×16 mm(穿孔毛管)→Φ250 mm(管坯)。

连轧管机组孔型设计一般是按该孔型所轧制的最小名义壁厚作为计算依据。选取成品管规格Φ219 mm×5.7 mm进行设计,考虑到Φ180 mm PQF连轧管机组微张力定(减)径机定(减)径后钢管的外表面质量以及原有连轧管机和脱管机的设计,连轧管机孔型按238 mm进行设计。连轧后荒管壁厚选5.6 mm,芯棒直径选227 mm,考虑连轧管机变形能力,减壁量选≤11 mm,穿孔毛管壁厚为16 mm,毛管外径为272 mm。由于工艺设计核心在连轧管机孔型开发,因此该开发也称为238 mm孔型开发。

设计开发分3个主要部分:①为获得相应尺寸的毛管,对穿孔区工模具如穿孔顶头、导板等进行设计;②对连轧区(含脱管机)连轧孔型进行设计,建立相应的数学模型,实现不同轧辊直径、壁厚、芯棒等条件下轧制参数的自动计算;③考虑到钢管的实际减径量和实际椭圆度要求,对14机架微张力定(减)径机孔型进行设计。

2 锥形穿孔机工艺设计

Φ180 mm PQF连轧管机组的穿孔机采用“导板+锥形穿孔辊+顶头”构成相对封闭的轧制孔型。根据初步计算,锥形穿孔辊辊型可不作更改,但需对导板和顶头进行重新设计。根据坯料、毛管的尺寸,对穿孔机入口导套、顶杆等辅助工模具进行设计。

2.1 导板设计

导板过渡带主要采用一段圆弧,这样有利于毛管规圆,由于穿孔毛管相对较薄,导板宽度的设计和轧辊开度应紧密结合,保证导板迎钢侧和轧辊辊面距离不超过2 mm[1-3]。采用已批量用于生产的Φ250 mm连铸坯,据此设计新导板:厚度105 mm,总长630 mm;入口角3.5°,出口角2.6°。

2.2 顶头设计

在设计Φ232 mm规格顶头时,综合考虑了坯料直径、毛管尺寸、穿孔变形区长度、顶头前伸量、顶前压下率等因素。顶头一般由圆弧段、圆锥段(辗轧段)、反锥段(含平整段)组成。顶头前端设计为平头,并倒圆角处理。顶头圆弧段半径较大,缓和了穿孔减壁的过程,减少变形过程的顶头阻力,使变形均匀,降低顶头的磨损。顶头辗轧锥长度设计为大于1个管坯螺距,使毛管任意截面在穿孔变形区顶头辗轧段轧制两次,实现毛管的均壁和平整,辗轧锥角与轧辊实际出口锥角接近。设计顶头时用到的两个主要公式如下。

顶头辗轧段长度LK计算公式:

式中β——送进角,(°);

D——坯料直径,mm;

Fa——轧辊送进角,(°)。

穿孔顶头圆弧段半径RD计算公式:

式中LR——圆弧段长度,mm;

DR——顶头直径,mm;

βK——辗轧锥角,(°);

F——顶头平头直径,mm。

最终设计的Φ232 mm穿孔机顶头参数见表1。

表1 Φ232 mm穿孔机顶头参数 mm

3 连轧管机和脱管机孔型设计

3.1 孔型设计基本思路

由于数学模型在轧制参数计算时需要调用脱管机孔型参数,所以设计连轧管机孔型时要设计脱管机孔型参数。孔型参数设计完成后,建立一个可以自动计算的数学模型。根据数学模型计算一定条件下的轧制力、壁厚分布、延伸分配、芯棒运行制度、电机速度等参数,判断设计是否合理。为稳妥起见,需进行有限元模拟。

连轧管机组孔型设计一般是将该孔型所轧制的最小名义壁厚作为计算依据[3],该设计的荒管的最小名义壁厚为5.6 mm,连轧管机孔型设计时,应考虑以下分配规律:

(1)第1~4机架的延伸较大,第1机架延伸大;第5~6机架为精轧机架,延伸系数较少,接近1[4-15]。

(2)每一机架最大的延伸系数应小于1.6。

(3)前面两个机架为适应生产实践中毛管外径的变化,设计一定的偏心距;后面4个机架均不带偏心距,有利于获得壁厚均匀的荒管。

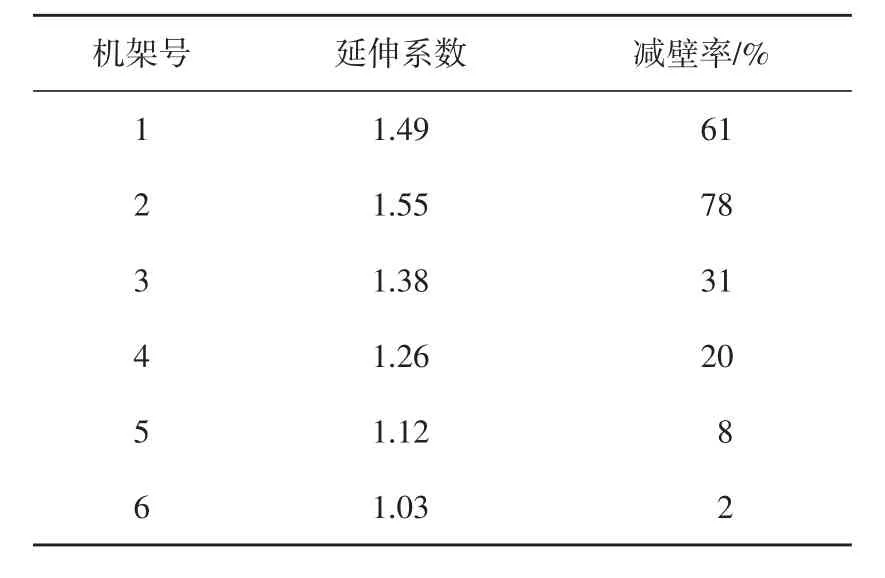

表2 各机架延伸系数和减壁率分配

(5)单机架的减壁量之和等于双机架的减壁量之和,且等于总减壁量,即:ΔS1+ΔS3+ΔS5=ΔS2+ΔS4+ΔS6=11 mm。各机架减壁量和减壁率见表2。

设计的连轧管机孔型如图1所示,PQF连轧管机238 mm孔型基本设计参数见表3。

表3 PQF连轧管机238 mm孔型基本设计参数

图1 PQF连轧管机238 mm孔型示意

3.2 脱管机孔型设计

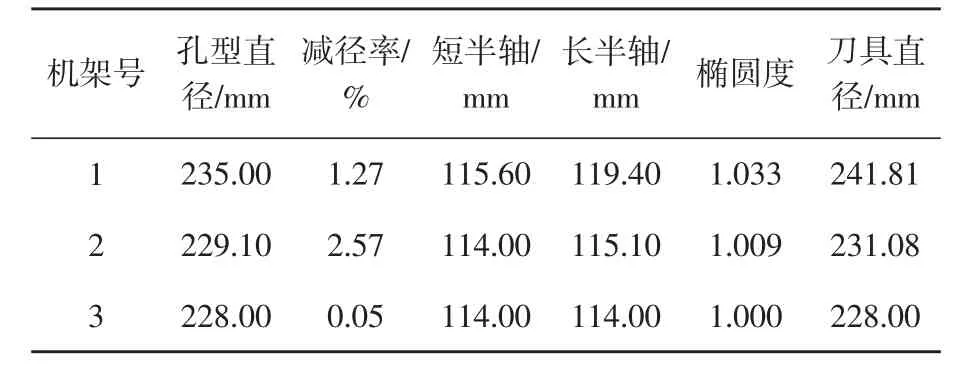

PQF连轧管机之后设置了脱管机,其主要作用对连轧后荒管实施一定量的减径,产生脱棒力,从而达到脱管的目的。脱管机孔型参数见表4。

表4 脱管机孔型参数

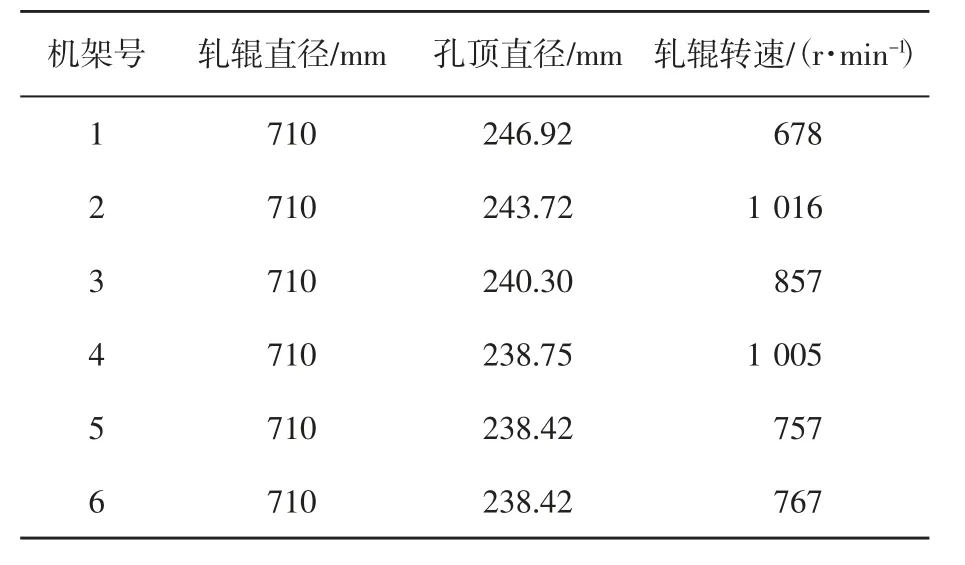

在此基础上建立数学模型,计算出荒管规格Φ238 mm×5.6 mm(采用Φ227 mm芯棒,出口速度为4.2 m/s)时连轧参数,主要参数见表5。

表5 生产Φ219 mm×5.7 mm钢管连轧管机各机架参数

4 微张力定(减)径机孔型设计

脱管后的荒管在再加热炉内进行再加热后进行定(减)径轧制。生产Φ219 mm规格薄壁管用微张力定(减)径机孔型参数见表6。

表6 生产Φ219 mm×5.7 mm钢管微张力定(减)径机孔型参数

5 生产情况

2019年5月,Φ180 mm PQF连轧管机组进行了238 mm孔型试生产,试轧37Mn材质Φ219 mm×5.7 mm气瓶用管,一次试轧成功。随机抽取5支钢管进行头部、中部、尾部外径和壁厚测量,同一横截面壁厚偏差ΔS为0.6 mm,外径偏差ΔD为1.0 mm。截至2019年底,该机组生产Φ219 mm×5.7 mm气瓶用管6 000 t;并在此基础上生产了Φ219.1 mm×6.35 mm,Φ168.3 mm×12.7 mm,Φ193.68 mm×15.88 mm,Φ196.85 mm×15.11 mm等多种规格钢管,超过20 000 t。所生产钢管的表面质量良好,壁厚精度高,标志着开发的238 mm孔型具备批量生产多种规格钢管的能力。

6 结 语

Φ180 mm PQF连轧管机组实现Φ219 mm×5.7 mm气瓶用管的批量生产,产品壁厚精度及内外表面质量满足了相关标准和用户要求,达到了预期目的;相关的穿孔设计、连轧管机孔型设计为其他规格的钢管的热轧生产创造了条件。