页岩气井用高性能SEW Q125套管研制*

毕宗岳,李远征,何石磊,苑清英,李周波,唐家睿,高盟召

(宝鸡石油钢管有限责任公司,陕西 宝鸡 721008)

随着2011—2012年N201-H1、Y202-H2等第一批高产水平井的发现以及威远、长宁、涪陵页岩气田的快速建产,2015年我国基本实现了页岩气规模生产[1]。但是,在四川盆地长宁-威远国家级页岩气示范区,部分页岩气井井筒完整性较差,尤其是套管损坏导致压裂过程中不能顺利下入桥塞等问题,导致单井产量难以提高[2]。套管损坏的影响因素较多,其中之一就是套管经过狗腿度大的井段时可能遇阻,采用“上提下放”或旋转下套管的方式会导致套管发生损伤;另一原因是试油完井期间,多次起下井工具对生产套管内壁的磨损,导致套管抗挤强度降低[3-4]。目前,我国高钢级页岩气井用生产套管以无缝钢管为主,提高其抗挤强度的手段主要集中在增加套管壁厚和提升强度两个方面[5-7]。随着HFW(高频电阻焊)制管技术和无损探伤检测技术的发展,以HFW工艺生产的非API系列高性能套管产品也越来越受到油田用户认可[8-11]。窦茂科等[12]的研究结果表明,采用“高频电阻焊接+热张力减径”工艺生产石油套管可明显改善焊缝性能,焊缝性能与母材性能基本一致,压扁试验结果远高于API标准要求。本研究设计优化了Cr-Mo-V系卷板的化学成分,采用“高频电阻焊+热张力减径+全管体调质热处理”工艺试制出Φ139.7 mm×12.7 mm套管产品,其性能满足API Spec 5CT—2018《套管和油管》、Q/SY 07004—2016《页岩气井用生产套管选用及评价》要求,为非常规油气资源的开采提供技术支撑。

1 材料设计

针对Q125钢级石油套管材料高韧性等要求,在化学成分设计时,一方面考虑新工艺下套管管坯的成型焊接质量,另一方面也考虑淬透性,确保全管体调质后管材的性能满足相关标准要求。C含量过高会显著影响焊缝质量,产生裂纹,严重时会在焊缝刚刚离开挤压辊约束后出现开裂,故而w(C)设计在0.18%~0.22%;Mn也能提高钢的淬透性,其溶于铁素体中可降低钢的脆性,1.0%~1.5%的w(Mn)可改善钢的冲击韧性;Cr、Mo能够提高钢的淬透性并形成细小稳定的合金碳化物,Mo还能提高材料的回火稳定性并细化焊缝晶粒;添加Ni是为了保证焊缝金属在较高抗拉强度下获得较好的韧性;添加的Nb、V和Ti除了细化晶粒外也能提高高温回火性能;S、P易使管坯塑性、韧性及冷弯变形能力大幅降低,对焊接不利,应尽可能降S、P保持在低含量,保证钢质纯净。试验套管的化学成分设计见表1。

表1 Φ139.7 mm×12.7 mm Q125钢级试验套管的化学成分(质量分数)设计 %

2 试制生产

(1)采用高炉+转炉冶炼、RH精炼炉精炼、VD真空精炼炉处理后,降低杂质和残余元素含量,保证钢水较高的纯净度;连铸后,采用热机械控制工艺轧制成高尺寸精度卷板,卷板壁厚公差为-0.08~+0.12 mm。

(2)将按表1设计优化成分的工业卷板经过纵剪、无损检测、铣边、成型、HFW焊接后制成Φ193.7 mm毛坯管,焊后及时进行焊缝内外毛刺修整,使焊道光滑且与管体内、外表面齐平。

(3)采用中频感应加热方式将Φ193.7 mm毛坯管快速加热至奥氏体化转变终了温度Ac3以上进行热张力减径。热张力减径管坯的规格为Φ139.7 mm×12.7 mm,采用热锯的方式进行定尺。

(4)采用淬火+回火热处理工艺对热张力减径管坯进行全管体热处理。淬火温度控制在(900±20)℃,回火温度控制在580~640℃,可得到均匀细小的回火索氏体组织。

(5)采用进口高精度数控专用螺纹机床加工气密封特殊螺纹接头。

3 性能分析

3.1 几何尺寸

Φ139.7 mm×12.7 mm规格试制套管的几何尺寸测量结果可以看出,试制套管的壁厚测量值为12.47~12.96 mm,壁厚波动范围≤0.5 mm,其壁厚不均度≤5%;试制套管的外径测量值为140.26~140.9 mm,外径波动范围≤0.65 mm,其椭圆度≤0.5%。由此可见,试制套管的壁厚、外径的数据波动范围相对较小,表明该套管具有较高的几何尺寸精度。

3.2 常规力学性能

在热处理后试制套管上取样,并加工成标距尺寸50.8 mm×25.4 mm板状拉伸试样,按照ASTM A 370—2017《钢制品力学性能试验的标准试验方法和定义》进行拉伸试验;冲击试样尺寸为7.5 mm×10 mm×10 mm,按照ASTM E 23—2018《金属材料缺口试样标准冲击试验方法》进行0℃下的冲击试验;硬度检测按照ASTM E 18—2019《金属材料洛氏硬度试验方法》进行。试制套管的力学性能和硬度检测结果见表2,可以看出,该试制套管的拉伸性能、夏比冲击功、洛氏硬度符合相关标准要求。

表2 Φ139.7 mm×12.7 mm Q125钢级试制套管的力学性能和硬度检测结果

3.3 压扁试验

按照GB/T 246—2007《金属材料 管 压扁试验方法》和API Spec 5CT—2018进行压扁试验;试样管环长度为80 mm,每次取2个试样分别用作90°和0°压扁试验。试制套管压扁后形貌如图1所示,可以看出,压扁贴合时试样未产生裂纹,这主要是因为焊管经过热张力减径后,组织完全奥氏体化,消除了残余应力,紧接着的连续多道次形变使得焊缝区域组织细化,提高了焊缝熔合度。

图1 试制套管压扁后形貌

3.4 显微组织

在管坯上取金相试样研磨、抛光后用4%硝酸酒精浸蚀,在Olympus-PMG3型光学显微镜上观察测试试样的微观组织形貌。试制套管经全管体调质后的显微组织形貌如图2所示,可以看出,HFW焊接母管经热张力减径工艺过程中的高温机械形变和全管体调质处理后,试制套管焊缝区域的母材、热影响区和焊缝中心组织为回火索氏体组织。在光学显微镜下观察,焊缝区域与母材区域之间的显微组织差异不明显且晶粒细小,对保证其强韧性有利。

图2 Q125试制套管经全管体调质后的显微组织形貌

按ASTM E 45—2018《钢中夹杂物含量评定的标准试验方法》,对试制套管的夹杂物进行评级。发现试验钢中B类(细系)夹杂物最大评级为1.0级,D类(细系)夹杂物最大评级为1.0级,D类(粗系)为0.5级,各类夹杂物总和≤4.0级,说明钢质纯净度高。按ASTM E 112—2013《平均晶粒度测定的标准试验方法》对试制套管的晶粒度进行评级,晶粒度均在9.0级以上。试制套管的夹杂物评级结果和晶粒度均满足设计要求。

3.5 抗挤毁性能

Φ139.7 mm×12.7 mm规格Q125钢级SEW套管的压溃强度最大值为177.1 MPa,压溃强度最小值为168.5 MPa,实际抗挤毁强度平均值达到172.8 MPa,超出该规格API TR 5C3—2018《套管或油管的性能计算》要求142.5 MPa的21.3%,可有效地改善页岩气开发所采用的多级分段压裂工艺下的套损问题。

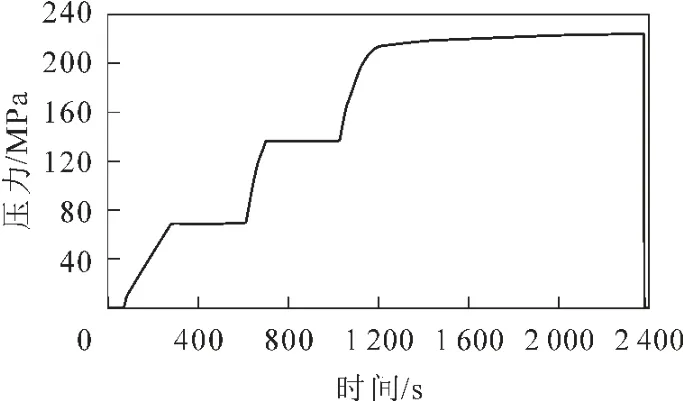

3.6 抗内压性能

Φ139.7 mm×12.7 mm规格Q125钢级SEW套管的实际内压强度达到225 MPa时,试样未发生失效,远高于该规格Q/SY 07004—2016标准要求(内屈服压力最小值为141.0 MPa),可满足页岩气开发所采用的多级分段压裂工艺下的要求。试制套管的内压试验曲线如图3所示。

图3 Q125试制套管的内压试验曲线

3.7 接头实物性能

页岩气开采过程中,生产套管管体及接头在入井、固井、射孔、压裂过程中承受不同载荷作用,为适应页岩气井水平段、造斜段和垂直段生产套管的服役工况,宝鸡石油钢管有限责任公司开发出适用于不同工况的BJC-Ⅰ和BJC-Ⅱ型特殊螺纹接头。BJC-Ⅰ型特殊螺纹接头产品具有大角度导向面螺纹、球面/锥面金属密封、直角台肩等特点,其拉伸效率达100%,压缩效率大于60%,适用于3 500 m以浅、气密封性能要求在60 MPa以下的页岩气井开采。BJC-Ⅱ型特殊螺纹接头是一种高气密封特殊螺纹接头,其密封形式为锥面/锥面的金属/金属密封,通过API TR 5C5—2017《套管和油管接头评价程序推荐作法》CALⅣ级(100%拉伸/压缩效率),95%VME(Mises等效应力)的实体评估,可适用于3 500 m以深、气密封性能要求高于60 MPa的复杂页岩气井。按照川渝地区页岩气开采工艺条件,在实验室内模拟了Φ139.7 mm×12.7 mm规格Q125钢级SEW BJC-Ⅱ型特殊螺纹套管的复合载荷试验,试验结果见表3。从试验结果可以看出,BJC-Ⅱ型特殊螺纹接头能够满足严苛条件下的页岩气井开发。

表3 Φ139.7 mm×12.7 mm Q125钢级BJC-Ⅱ型特殊螺纹套管复合载荷性能

4 结 论

(1)采用Cr-Mo-V系化学成分和“高频电阻焊+热张力减径+全管体调质热处理”生产工艺,开发出的Q125钢级SEW套管的几何尺寸精度高,椭圆度≤0.5%,壁厚不均度≤5%;管材的强韧性匹配好,屈服强度≥862 MPa,抗拉强度≥931 MPa,0℃下焊缝冲击功≥60 J,满足API Spec 5CT—2018和Q/SY 07004—2016标准要求。

(2)开发的Φ139.7 mm×12.7 mm规格Q125钢级SEW套管具有优良的抗内压和抗挤毁性能,能够更好地满足页岩气开采用套管安全服役要求。

(3)BJC-Ⅱ型特殊螺纹套管适用于3 500 m以深、气密封性能要求高于60 MPa的复杂页岩气井;BJC-Ⅰ型特殊螺纹套管适用于3 500 m以浅、气密封性能要求在60 MPa以下的常规页岩气井。