浅谈高陡边坡缓倾角预裂开挖施工技术

李宗显

(中国水利水电第七工程局有限公司,四川 成都 610213)

1 工程概况

双江口水电站坝址位于大渡河上源河流足木足河与绰斯甲河汇合口以下约2km处,采用坝式开发,水库正常蓄水位2500m,总库容28.97亿m3,电站装机容量2000MW[1]。拦河坝为砾石土心墙堆石坝,是我国在建的世界最高坝,坝顶高程2510m,坝底最低高程为2195m,最大坝高达315m。校核洪水位2504.42m,最低死水位2420.00m,多年平均发电量77.07亿kW·h[1]。

大坝左右岸坝肩除2280m高程设有一条4.5m宽施工期临时马道外,其他高程均无马道。边坡高陡且变级,相较于其他工程边坡,坡比更缓且多变,最缓坡比为1∶1.3,具体坡比详见表1,施工安全风险高、工期紧张、工程质量要求高。

表1 边坡开挖相关参数

2 地质条件

2.1 左岸坝肩边坡

左岸坝肩主体介于勘探剖面横Ⅰ′下游侧至横Ⅳ勘探剖面上游侧间,整个坡段总长约300m,总体走向N50°~60°W ,自然坡度35°~53°,下游侧为崩坡积物覆盖,崩坡积物厚度10.1m~32.70m。2600高程以上基岩裸露,大部分区域为光壁,产状N40~80W/SW∠20°~50°。岩性为可尔因花岗岩杂岩体—燕山早期木足渡似斑状黑云钾长花岗岩(γ2K5)。根据地质勘查资料显示,左坝肩无区域性断裂裂隙,地质构造以次级小断层、节理裂隙为主[1]。

2.2 右岸坝肩边坡

右岸坝肩基岩裸露,坡段总长约340m,总体走向N65°~75°W,自然坡度一般45°~60°,2400m高程以下基岩陡壁坡度达70°~75°,坡脚为块碎石层,大小混杂,结构松散,稳定性差[1]。右岸基岩主要为木足渡似斑状黑云钾长花岗岩,分布于2600m高程以下,岩体呈灰白色,2600m高程以上和可尔因沟口一带为可尔因二云二长花岗岩。根据地质勘查资料显示,右坝肩断层相对发育,规模较大者为近EW向的F1断层,在坝肩边坡高程2510m~2600m附近出露,断层主断带宽1.3m~5.5m,由糜棱角砾岩、次生泥组成,断面可见近水平和近垂直方向擦痕,湿润,风化强,破碎带、影响带呈锈色;在破碎带、影响带内可见次级错动。

右岸堆石坝心墙沿轴线开挖高度约350m~360m,开挖最大高程2550m。岸坡走向N70°W,自然坡度55°~63°。右坝肩基岩裸露,黑云母钾长花岗岩致密坚硬,裂隙总体较稀疏,岩体风化弱,边坡整体稳定。规模较大的F1断层在边坡上部2540m左右高程出露,与边坡走向斜交,虽产状陡立,但其破碎带及影响带较宽大,性状差,属Ⅳ~Ⅴ类,稳定性差,需采取可靠工程处理。

右岸坝肩F1断层在2510m~2600m高程出露且其破碎带及影响带较宽大,性状差,属Ⅳ~Ⅴ类,稳定性差,对该部位开挖边坡采取锁口锚固等处理措施,同时加强对F1断层破碎带的防渗处理。此外,右岸边坡岩体中其他结构面和岩脉较发育,相互切割组合,局部可形成不利组合块体,部分稳定性差,应加强锚固处理。开挖线外岸坡表部由于卸荷作用形成的局部小型拉裂块体应予以清除处理[1-2]。

3 技术要求

根据相关规范及设计要求,边坡开挖爆破具体要求如下:1)边坡每台阶开挖允许偏差为开挖高度的±2%;2)大坝心墙盖板基础允许超挖不超过20cm,不允许欠挖,爆破后岩面的不平整度不超过15cm;3)石方开挖自上而下进行,高度较大的边坡,应分梯段开挖,梯段高度不大于15m,严禁采取自下而上的开挖方式;4)预裂爆破后,在距预裂面5m范围内开挖爆破的药卷直径不大于70mm;5)预裂孔最大单响药量不宜大于50kg;6)预裂爆破形成的裂缝面应贯通;残留炮孔痕迹应在开挖轮廓面上均匀分布,相邻两残留炮孔间的平整度小于15cm;7)梯段爆破要求:距建基面30m以外单响药量不大于100kg,30m~15m不大于75kg,15m以内不大于25kg;具体单响药量可根据现场爆破试验确定;8)设计边坡面上的安全质点振速≤10cm/s。

4 施工特点

根据现场各作业分布情况及作业环境,该工程开挖爆破作业特点如下:1)坡度较缓,孔底倾角偏差较大,控制难度大;2)高边坡作业,安全风险大;3)爆破控制要求高,爆破石渣的块度和级配须满足大坝压重区及围堰填筑要求;4)工作面狭窄,上下交叉作业多,施工干扰大;5)山体陡峭,出渣道路布置困难,爆破材料运输均采用人工搬运;6)高寒气侯对施工影响大;7)边坡地应力大,边坡预裂平整度控制难度大。

5 施工方法

5.1 工艺流程

根据设计图纸及技术要求,结合现场边坡出露地质条件及人员设备组织情况,对边坡预裂钻爆工艺流程进行细化,具体流程见图1。

图1 工艺流程图

5.2 施工方法

5.2.1 施工准备

施工准备包括以下内容:1)技术准备。开工前,组织技术人员认真学习、审核施工图纸,熟悉规范和技术标准,对施工人员进行技术及安全交底等。具体要求如下:①施工方案、爆破设计编制;②施工技术交底;③对造孔所用工器具进行改造、校检,保证精度;④准备施工记录表格(包括钻孔记录、装药记录和联网记录等);⑤爆后分析成果(爆后粒径大小、大面平整度、预裂面残孔率及平整度);2)设备与材料。开工前,组织相关人员,对施工方案及爆破设计进行分析,合理组合机械设备及主要材料,具体要求如下:①钻孔设备。预裂孔与缓冲孔钻孔采用QZJ-100B潜孔钻,主爆孔钻孔采用D7/D9液压钻机。②爆破器材。爆破器材选用由雅安雅化生产的乳化炸药、导爆管雷管、导爆索。③钻孔检查器具。钻孔检查以高精度量角器、水准尺、吊锤配合全站仪,利用三脚架对钻孔工程进行控制。

5.2.2 测量放样

为保证开挖质量,坝基预裂孔实行逐孔放样,放出各预裂孔孔位点及方位点,用油漆标识,进行点位编号,点位偏差±1cm,方位点距孔位点距离大于2.5m[1]。并采用白灰洒出开挖结构边线,并标出高程、孔深及倾角等。缓冲、爆破孔分别在每间隔10个孔位放1个控制点,其他孔位点,由现场技术员根据爆破设计参数逐孔布置。放样点均采用编织袋压盖保护,防止点位丢失及人为破坏[3]。

5.2.3 基础面清理

在进行样架搭设前,须对搭设样架部位的基础面进行清理平整,保证样架搭设稳定。凸出岩体清理由人工配合破碎机进行整平,钻孔平台不平整度控制在±20cm。

5.2.4 样架搭设

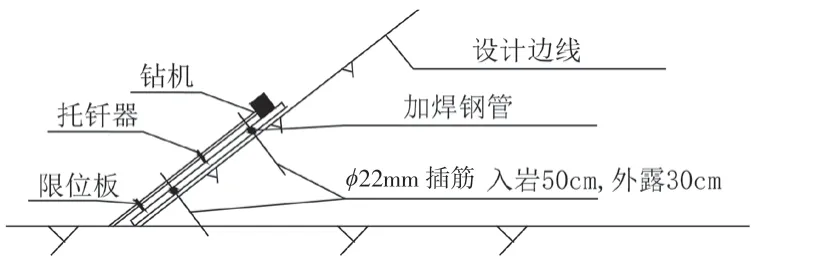

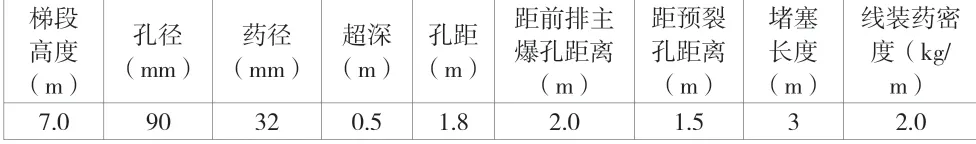

样架采用φ48mm、δ=3mm的钢管进行搭设,单层结构,垂直高度约1.0m~1.3m,水平方向立杆间距为1.5m,沿水平横杆布置两排插筋,插筋采用Ф22mm钢筋,插筋入岩深度50cm,外露30cm,水平间距3m,插筋外套钢管与样架平台采用扣件牢固连接,插筋孔采用YT-28手风钻钻孔,锚固剂灌注。钻机水平小横杆和沿坡面的横杆采用扣件和立杆固定,具体布置型式见图2、图3。

图2 样架结构平面示意图

图3 样架侧视图

样架固定:在样架基础部位布置二排长80cm,φ22mm插筋,排距100cm~130 cm。插筋入岩深度50cm,外露30cm,水平间距3m,插筋外套钢管与样架平台采用扣件牢固连接。

安装导向管:沿设计坡面安装长约200cm导向钢管,间距150cm。导向钢管水平夹角由测量放样后,利用坡度尺进行调整,最后再用测量仪器进行检查。根据不同坡度,导向管(钻机)安装角度均不同:坡比1∶0.58,导向管(钻机)角度61.1°;坡比1∶0.8,导向管(钻机)角度52.4°;坡比1∶1.15,导向管(钻机)角度41.7°;坡比1∶1.3,导向管(钻机)角度38.2°。

安装横杆:导向钢管安装后,再安装二排横杆从低至高与导向钢管采用扣件连接牢固。样架采用搭设铺放时,其搭接长度不得小于50cm,错缝搭接。

质量检查验收:样架完成后,安装QZJ-100B潜孔钻,利用坡度尺、量角器及吊线锤进行质量检查,并对垂直度进行校核,发现问题及时调整。样架和QZJ-100B潜孔钻安装及开孔位置,必须经过作业班组“初检”、“复检”,项目部质量部负责“终检”,并由测量人员及测量监理测量合格,由现场监理工程师验收合格后才能进行预裂孔开钻[4]。

钻孔:预裂孔及缓冲孔采用QZJ-100B潜孔钻进行钻孔,主爆孔采用D7/D9液压钻机钻孔。开孔前,采用地质罗盘或量角器准确测量出开钻角度,分别在钻进20cm、100cm、200cm时对钻杆角度进行校核、调整,钻孔深度保证孔底高程一致,使爆破后岩面整体平整,便于下一循环作业和满足建基面开挖要求。为防止钻孔过程灰尘污染空气,钻孔时须设置水管进行喷雾降尘。钻孔结束后,及时将岩粉吹除干净,并对孔深进行检查,孔深不够的需加深,钻孔超深时,用岩粉对孔底进行补填;钻孔时,随时将孔口岩渣清除干净并整平,防止掉入孔内;钻孔结束后要封好孔口,防止雨水将岩粉冲入孔内。预裂爆破钻孔时必须使用样架,样架必须固定牢固。在QZJ-100B钻机上加装限位板、扶正器并在钻机上加焊固定支架,防止开孔时的钻头偏移和“飘钻”现象。

装药:梯段爆破预裂孔竹片绑扎,导爆索串联φ32mm乳化药卷间隔装药,线密度250g/m~350g/m,主爆孔采用φ70mm岩石乳化炸药,单耗按0.35 kg/m³~0.5kg/m³进行控制。装药作业时,除爆破员外,施工设备及其他施工人员均需撤离至距离爆破区200m以外的安全区域,并安排专职人员在炮区各个出入口进行安全警戒。

连网爆破:装药结束后,按爆破设计进行连网起爆。为保证爆破作业安全和边坡稳定及成型,均采用毫秒微差非电起爆网络。

爆后分析:实行一炮一分析的原则,在每次爆破完成后,组织相关人员对爆破后岩石地质条件、坡面平整度、残孔率等进行分析,确定爆破参数合理性,优化爆破设计。

安全处理:爆破后,首先由爆破员及安全员进入开挖区进行安全检查,对发现的问题,如盲炮、危石等进行处理。出渣前,清理边坡松动石块,及时对开挖岩面进行检查,并根据岩面出露情况确定是否需要临时支护,以保证岩石边坡稳定安全。

作业面清理:出渣完成并经安全处理后,清理工作面附近的石渣,便于进行下一循环。翻渣时要求洒水降尘。

安全观测:边坡开挖后,对开挖面加强安全巡视检查,结合岩石变形仪器及时进行岩石边坡变形观测,保证边坡的稳定,并派专人进行安全监测和资料分析,发现异常情况立即发出警告,通知施工人员及设备撤离现场,同时采用必要的处理措施,确保施工人员设备安全[5]。

5.3 爆破设计

5.3.1 预裂爆破

5.3.1.1 孔距

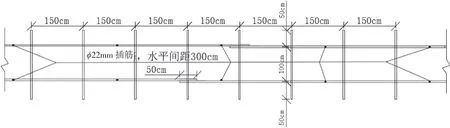

根据现场预裂爆破试验及其成型效果,最终形成各梯段预裂爆破钻孔参数,详见表2。

表2 预裂爆破钻孔参数表

5.3.1.2 线装药密度

边坡预裂线装药密度为280g/m~350g/m,建基面保护层水平预裂线装药密度为200 g/m~250g/m。

5.3.1.3 装药结构

底部加强装药3对φ32mm药卷,中间间隔装药,每间隔26cm,安装半节32mm药卷,孔口段用岩粉堵塞1m。

5.3.1.4 起爆

预裂炮孔和梯段主炮孔若在同一爆破网络中起爆,预裂炮孔先于相邻梯段炮孔起爆时间不小于75ms。预裂孔最大单响药量不大于50kg。当药量超过规定时,根据预裂部位的具体情况进行串联分段起爆。

5.3.2 梯段爆破

5.3.2.1 主爆孔参数

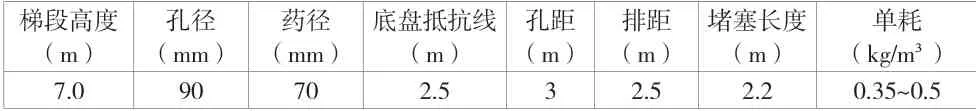

根据现场爆破试验及爆破料粒径,形成梯段主爆破钻孔参数,详见表3。

表3 梯段主爆孔爆破参数表

5.3.2.2 缓冲孔参数

紧邻设计边坡预裂孔的1排梯段炮孔作为缓冲炮孔,其孔距和每孔装药量,详见表4。

表4 梯段爆破缓冲孔参数表

5.3.2.3 爆破网路

梯段爆破网络采用大区微差爆破,梯段爆破单响药量及一次总装药量,须满足质点振动速度的要求。具体控制措施详见第3章第(8)条要求。

6 结论

综上所述,为解决边坡预裂开挖成型质量,严格执行事前预防、事中控制、事后总结的控制手段,施工过程中通过严格的三检制,即开孔前由测量及质检人员的逐孔放样、检查,钻孔过程的全过程检查跟踪,分别在钻进20cm、100cm、200cm时,对钻杆角度进行校核、调整。达到每孔检查,每孔必检。钻前检查校核,过程抽检,钻后检查验收,保证开挖面质量。通过一系列控制手段,提高了现场施工工艺水平、效率及成型质量,减少了过程质量整改,降低了后期混凝土回填成本,为后序盖板混凝土施工奠定了坚实的基础。