涂装车身门盖胶泡的成因及对策

段 琳

(江铃控股有限公司涂装厂,江西 南昌 330200)

0 引言

为满足制造业环保要求,当前汽车主流涂装生产工艺线是水性3C1B涂装生产线,生产工艺如下:前处理—电泳—电泳烘干—打胶—胶预烘干—打磨—擦净—喷中涂—中涂闪干—内喷色漆—外喷色漆—色漆闪干—内喷清漆—外喷清漆—面漆烘干—精修扫尾—注蜡—转总装;3C1B工艺取消了中涂烘烤工艺,减少了大部分中涂烘烤设备投资和中涂打磨擦净人工的投入,降低了烘烤能耗,使涂装生产线更加紧凑,减少了VOC的排放,但同时也对冲压板材的外观、焊接门包边的工艺的要求更严格。

该文主要讨论主流的3C1B生产线的车身门盖胶泡原因分析及解决措施;汽车车身五门一盖胶泡已成为大多数涂装生产线主要返修问题,影响生产线节拍,主要从车身五门一盖密封胶烘烤后胶泡的问题,从焊装包边工艺、折边胶、涂装密封胶等分析胶泡成因,提出解决措施及验证效果。

1 现状调查

1.1 胶泡的定义

一般胶泡的定义,涂覆在五门一盖钣金包边缝隙处的焊缝PVC胶,经过烘烤受热膨胀造成焊缝胶起泡,即为“胶泡”,影响胶线美观,如图1所示。

图1 胶泡

1.2 胶泡现状调查

胶泡产生的工位在胶预干后、面漆烘干后,因在湿胶状态下无胶泡缺陷,所以胶泡缺陷是困扰涂装一次交付合格率的主要因素;为满足客户对外观的需求,胶泡缺陷必须修补,但是烘烤后的胶泡缺陷,修补痕迹明显,无法满足涂装车身的工艺质量要求。

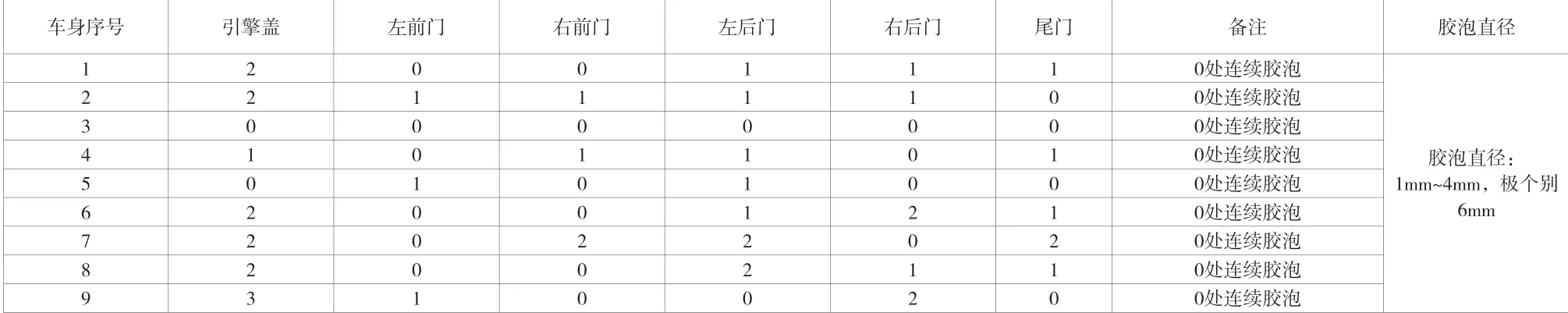

通过运用8D质量工具,从胶泡产生原因进行分析,联合焊接工艺、胶供应商、涂装工艺对分析出来的原因,逐项解决,减少烘干后的修补工序,提升整体胶线美观程度,并可以提升涂装一次交付合格率,节省能耗。以车型1为例,统计9台车身胶泡数量现状,见表1。

表1 胶泡数量统计表

2 原因分析

2.1 胶泡产生的机理

五门一盖密封胶涉及的主要工序有门外板涂折边胶、门盖包边、涂装前处理、涂装电泳、电泳烘干、打胶、胶预烘干、打磨、擦净、喷漆、漆面装饰,从胶泡问题的逆向进行分析;先拆解产生胶泡的钣金折边,再逐步分析原因,制定改进措施并验证。

通过对含有胶泡的车型1的五门一盖折边进行拆解,产生胶泡的位置,均出现了无黑色折边胶的空隙(方块区域是无黑色折边胶,椭圆形区域是胶泡所在位置),如图2所示。

图2 折边拆解图片

无黑色这边叫区域的位置,就会存在空隙,空隙中就会存有空气,在涂装涂完焊缝密封胶后,五门一盖周边钣金包边均被密封胶覆盖,经过胶烘烤后,空隙中的空气受热膨胀,无通道排出,受热的空气就会从还未完全固化的焊缝密封胶上拱出,从而使密封胶出现胶泡。

为验证以上推测,对车型1的引擎盖后端的钣金包边进行拆解分析,引擎盖后端的包边设计,两侧有排液孔和滴水包边,拆解后,钣金包边也存在部分区域无黑色折边胶,但引擎盖后端的胶从未出现胶泡,通过以上对比,胶泡产生的原因是折边内的空气,在烘烤过程中膨胀,膨胀的空气从未完全固化的焊缝密封胶拱出,产生了胶泡缺陷,要解决胶泡问题,可以从消除折边空隙和改变包边结构两个方向进行分析,以下先从五门一盖折边空隙产生的原因入手。

2.2 焊装五门一盖折边空隙产生原因

五门一盖折边涉及的工序主要有五门一盖内外板冲压—门盖外板涂折边胶—门盖内外板机器人滚边—擦胶—安装在焊装车身上,小组分析以上工序,冲压成型磨具不平整、门机器人滚边压力不足、门机器人滚边压力不均匀、黑色折边胶涂敷位置不合适,均会在门滚边过程中出现空隙[1],图3展示了完整的折边胶涂敷工艺和不合格的涂敷工艺。

图3 门折边胶涂敷工艺

前文分析了产生间隙的原因,以下通过减少五门一盖包边间隙,来验证改进措施的有效性。

2.3 减少门盖包边间隙的解决措施验证

2.3.1 通过试验验证、经验总结

门包边间隙<0.1mm的控制范围,可以减少五门一盖包边间隙;焊装工艺通过调整包边机器人轨迹、压力、滚轮角度,使五门一盖折边(造型圆弧面除外)间隙<0.1mm,并使用间隙尺确认。

2.3.2 黑色折边胶直径、黑色折边胶涂胶位置确认

五门一盖外板涂黑色折边胶主要相关因素[1]:操作人员、涂胶胶枪、涂胶压力、黑色折边胶材料、涂胶枪嘴直径、涂胶机器人涂胶枪嘴角度,以上均会影响黑色折边胶直径、胶的位置等,通过焊接工艺逐项调整影响因素,使用五门一盖,单独进涂装生产线进行验证,涂机器人涂折边胶、包边、打焊缝密封胶、烘烤及拆解,经过多轮验证,总结出适合车型1的折边胶尺寸如下。前门:φ4mm~6mm, 后门:φ3mm~5mm,引擎盖、尾门:φ4mm~6mm,折边胶位置(据边缘处):四门:4mm~7mm,引擎盖、尾门:5mm~7mm。

2.3.3 焊装门折边间隙改进措施综合效果验证

应用五门一盖包边间隙<0.1mm、折边胶直径如下。前门:φ4mm~6mm, 后门:φ3mm~5mm,引擎盖、尾门:φ4mm~6mm,折边胶位置(据边缘处):四门:4mm~7mm 、引擎盖、尾门:5mm~7mm,这些改进后的数据,对车型1进行胶泡统计,统计表2如下,单台平均胶泡个数下降率80%,单台胶泡个数平均4.7个/台,胶泡直径均在1mm~3mm,直径也降低了50%。

表2 改善后胶泡数量统计表

2.4 改进门包边结构

对比引擎盖后端钣金包边结构设计,后端预留出漏液孔,可让折边间隙的空气,在焊缝密封胶烘烤过程中,有排气的通道,避免间隙空气把钣金这边上的焊缝密封胶拱出胶泡缺陷。

参考汽车市场上的普遍的门盖包边设计,为保证8年30万km无锈蚀质量要求,四门及尾门与雨水有直接接触,所以四门及尾门的钣金包边设计基本不会采用保留漏液孔的设计,该方案经过小组讨论放弃。

2.5 改进涂装焊缝密封胶涂胶工艺

为避免五门一盖钣金折边间隙的空气,受热膨胀,产生胶泡缺陷,小组同时做了改进涂装焊缝密封胶涂胶的工艺,在挤胶前,先用焊缝密封胶对易出现胶泡的折边位置进行刮胶处理,用博世电吹风80℃×2min吹到表干,再按照正常涂装工艺,挤焊缝密封胶、胶烘干、打磨、喷中涂、喷色漆、喷清漆、面漆烘干。验证结果:钣金折边位置仍会出现胶泡,胶泡概率下降10%,仍不能解决缺陷,此种工艺不可行,小组讨论放弃。

2.6 改进涂装焊缝密封胶涂胶参数

小组通过改变涂装焊缝密封胶胶枪的涂胶压力、涂胶枪嘴的直径,以改变焊缝密封胶的宽度、厚度,胶枪的涂胶压力从5bar提升到8bar,涂胶枪嘴直径从8mm×0.3mm提升到9mm×0.6mm。

验证结果:参数改变前后,胶泡产生的概率无明显变化,但密封胶量增加,成本增加,小组讨论放弃。

3 胶泡修补措施探讨

因胶泡产生的机理是五门一盖包边过程中产生间隙,在烘烤过程中,空气受热膨胀,把附着在折边上的胶顶起,形成胶泡,过程中影响的因素除了受到控制的五门一盖折边间隙、黑色折边胶直径、黑色折边胶打胶位置三个因素,但黑色折边胶材料的黏度、冬夏季温度、操作人员搬动内外板扣合,均是产生五门一盖折边间隙的因素,所以即使找出了胶泡产生机理及验证了解决措施,仍需要探讨出修补胶泡的方法。

通过修补伤胶、残胶及修补油漆方面考量,并同时兼顾胶线美观及客户使用时无脱落、无锈蚀,共分析讨论出修补胶泡的方法,修补胶泡通用的方法有3种,面漆烘干后修胶泡和胶预烘烤后修胶泡,下面就以上三种方法修补方法进行分类探讨。

3.1 胶预烘烤后用自干胶修胶泡

胶预烘烤后修胶泡的工序是:用美工刀割掉胶泡突出部位→补自干胶或普通密封胶→用博世电吹风80℃×5min吹到表干→用800#砂纸打磨平整→喷中涂漆→喷色漆→喷清漆→面漆烘炉140℃×20min烘干。

修补胶泡外观效果可以接受,但客户在使用车辆的过程中,开关门及修补胶老化,均会存在修补胶泡的位置的胶有脱落的风险,另外修一个或连续胶泡的时间是20min,无法满足现有2min节拍的要求,因此该修补胶泡的方法不可行,须评估其他修补工艺。

3.2 面漆喷涂烘干后修胶泡

面漆喷涂烘干后修胶泡的工序是用美工刀割掉胶泡突出部位→补自干胶或原子灰→用博世电风120℃*10min表干→800#砂纸打磨平整→喷同色修补色漆→喷修补清漆→烤灯120℃*10min烘干。

修补胶泡外观效果良好,但客户在使用车辆的过程中,存在开关门、修补胶以及原子灰老化的情况,修补胶泡位置的胶有脱落的风险,即使在离线工位修补,修补时间也超过30min,不满足要求,因此种胶泡修补的方法不可行,须评估其他修补工艺。

3.3 胶预烘烤后用电烙铁修胶泡

胶预烘烤后用电烙铁修胶泡的工序是:用电烙铁放在胶泡200℃×2s~3s→胶泡软化后抹平→再用800#砂纸打磨→喷中涂→喷色漆→喷清漆→面漆烘炉140℃×20min烘干。

胶泡修补外观效果良好,同时在修补过程中未使用自干胶或者原子灰,不存在客户使用过程中,修补材料老化脱落的风险,另修补一个胶泡时间在1min以内,完全满足节拍2min要求,该修补胶泡的方法可行,具体修补过程,如图4所示。

图4 电络铁软化胶泡打磨后的效果

4 结语

3C1B 水性漆工艺普遍应用于涂装行业,低能耗、低VOC排放、低人员配置等优势明显,在工艺使用过程中,对焊接折边工艺涂胶一致性、包边间隙一致性等均提出了更高的要求。这就需要对现场控制方法进行分析,并逐步改变,满足生产过程管理需求,使工艺过程控制区域更加合理。通过分析胶泡产生的原因,对焊装折边包边间隙、折边胶直径、涂布位置进行反复实验,有效降低了胶泡产生的概率,并根据生产节拍、胶线美观程度探索出适合生产线节拍的修补胶泡的措施,为解决行业中类似的3C1B水性漆生产线的胶泡问题,提供了改进思路以及修补胶泡的方法,提升了生产线的FTT,降低了修补成本、能耗。