沉积条件对CVD-SiC涂层组织形貌和抗氧化性能的影响

孙佳庆, 李江涛, 郭春文, 范宇恒, 张东生, 赵红亮

(1.郑州大学 材料科学与工程学院,河南 郑州 450001; 2.巩义市泛锐熠辉复合材料有限公司,河南 巩义 451200)

0 引言

石墨基座作为MOCVD设备关键零部件,在服役过程中会因高温氧化、腐蚀掉粉而失效,同时掉落的粉体也会对芯片造成污染。表面涂层技术是解决该问题的有效手段。SiC因其良好的热力学稳定性、优异的导热性、高的电子迁移率、抗氧化、耐腐蚀等一系列优异性能[1-2],成为石墨基座表面用防护涂层的理想材料。

目前,碳化硅涂层制备方法[3-5]主要有包埋(PC)、溶胶-凝胶(SG)、化学气相沉积(CVD)等。在这些方法中,化学气相沉积法制备碳化硅涂层最常见,因为该方法可在相对较低的温度下进行,并且制备的涂层均匀性好、纯度高[6]。通过化学气相沉积法制备碳化硅涂层已被广泛研究,尤其是针对单层、多层、复合SiC涂层在不同温度下的氧化行为以及涂层对基体的保护机理[7-9]方面的研究较多。此外,相关研究表明,基体位置和沉积压力对CVD-SiC涂层沉积速率和组织结构有着显著影响[10-12]。然而,关于基体位置和沉积压力对CVD-SiC涂层抗氧化性能影响的研究却相对较少。

为了更好地理解基体位置和沉积压力对SiC涂层抗氧化性能的影响,还需从二者对涂层组织形貌的影响着手研究。基于上述考虑,本文采用化学气相沉积法在高纯石墨基体表面制备SiC涂层,研究分析基体位置(基体在反应室中与布气盘的距离)和沉积压力对SiC涂层组织形貌和抗氧化性能的影响。

1 实验部分

1.1 涂层制备

实验所用化学气相沉积炉为经过改造的热壁均温立式反应炉,主要由原料供给系统、反应室系统以及尾气处理系统组成,如图1所示。由于甲基三氯硅烷(CH3SiCl3,MTS)中Si和C的原子比为1∶1,易制备出高纯碳化硅[13],因此选用MTS为反应原料。CVD过程中,MTS保持在恒定温度,并通过鼓泡氢气的方式将其带到反应室中。氢气还被用作稀释气体以减慢反应速度,氢气的流量通过电子质量流量计来控制。

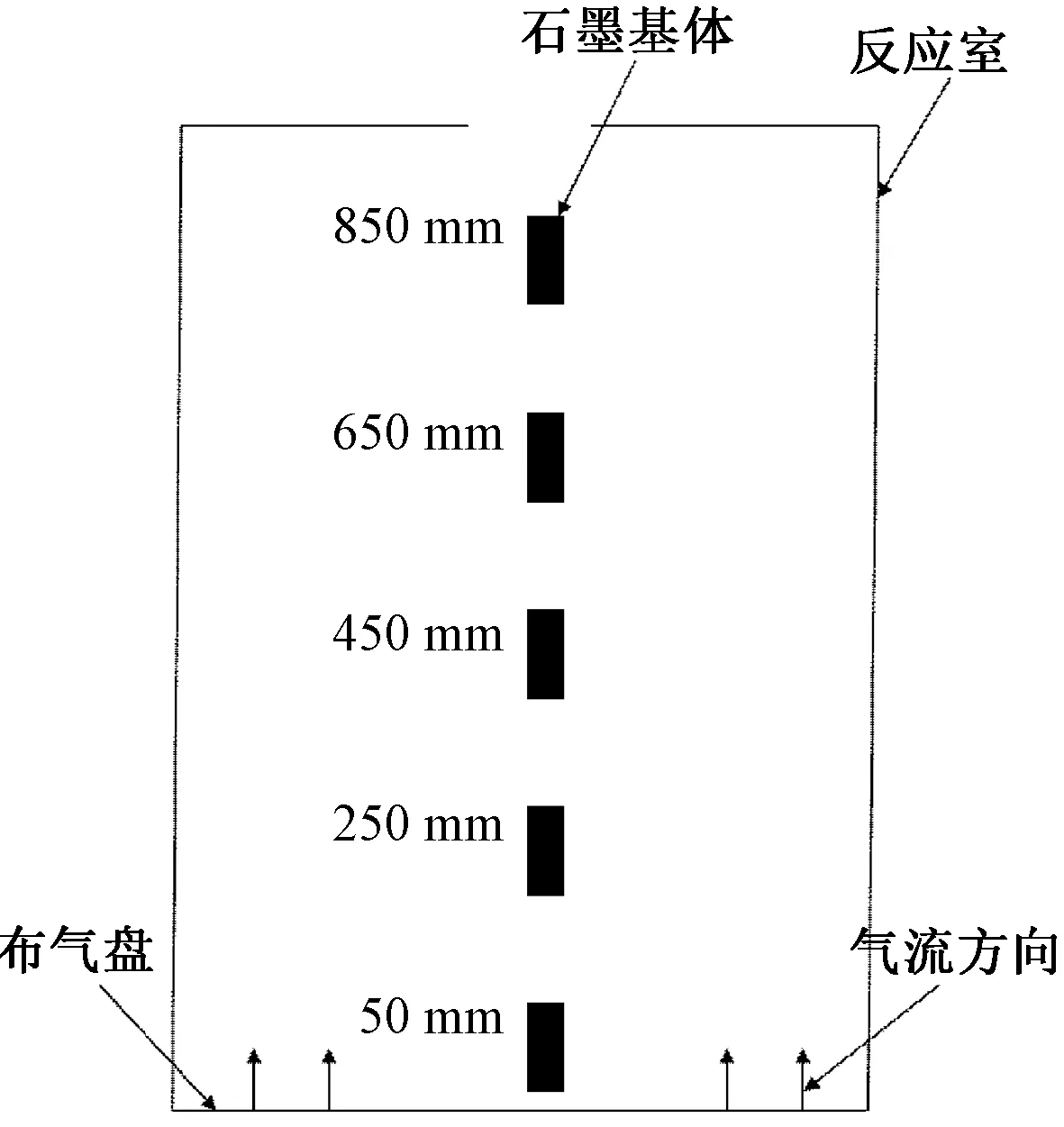

基体为商用高纯石墨片(25 mm×10 mm)。实验前先将基体放入酒精中进行超声波处理10 min,然后用去离子水冲洗10 min,最后放入烘箱在110 ℃恒温条件下烘干30 min。沉积过程中,基体被碳绳捆绑悬挂在反应室的恒温区中,在沉积压力为2 kPa条件下使其位于距布气盘不同高度(50、250、450、650、850 mm)的5个位置来探究基体位置对涂层生长过程的影响,如图2所示。悬挂基体的目的是使其周围的气流均匀分布,从而能够制备出厚度更加均匀的涂层。

图2 基体的悬挂方式Figure 2 Suspension of the substrates

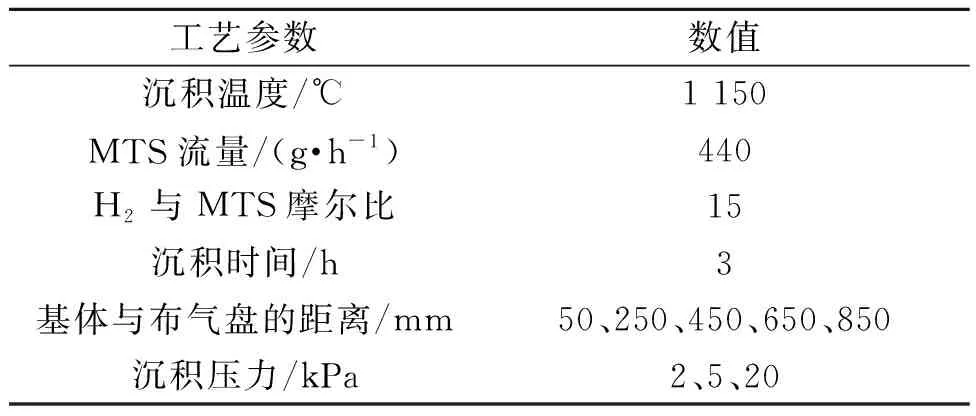

沉积实验在高真空的低压反应室中进行,通过节流阀来控制炉内压力的大小,炉内压力则由可变电容式传感器在出气口处完成测量。沉积温度为1 150 ℃,通过设置3组不同的沉积压力(2、5、20 kPa)来探究沉积压力对涂层的影响。具体的沉积工艺参数见表1。

表1 SiC涂层的沉积工艺参数Table 1 Deposition process parameters of SiC coating

1.2 抗氧化性能测试

设置炉内测试温度为1 000 ℃,将不同参数条件下制备的试样放到空气气氛炉中保温1 h来研究SiC涂层的抗氧化性能。在氧化过程中可能发生的反应如下[14-15]:

SiC(s)+2O2(g) → CO2(g)+SiO2(s);

(1)

2SiC(s)+3O2(g) → 2CO(g)+2SiO2(s);

(2)

C(s)+O2(g) → CO2(g);

(3)

2C(s)+O2(g) →2CO(g)。

(4)

其中,式(1)、(2)表示SiC涂层的氧化,式(3)、(4)表示石墨的氧化。显然,SiC涂层的氧化是增重过程,在氧化过程中涂层表面会生成玻璃态SiO2,能有效阻止氧气扩散到石墨基体表面,减少氧气对石墨基体的侵蚀;而石墨的氧化是失重过程。在每个热循环之后对试样进行称重,并通过式(5)计算试样氧化前后的质量变化:

(5)

式中:m0是试样原始质量;m1是在不同加热时间后试样的质量。当ΔW>0时为失重,ΔW<0时为增重。

1.3 分析检测

分别使用精密电子天平测量沉积前后和氧化前后的试样质量变化;X射线衍射仪(XRD,日本理学smartlab 9 kW型)分析涂层的物相成分和晶体结构;场发射扫描电子显微镜(FESEM, Quanta FEG 250型)观察涂层的表面和断面微观形貌,并利用辅助软件Image J测量涂层厚度。

2 分析与讨论

2.1 基体位置对SiC涂层组织形貌及抗氧化性能的影响

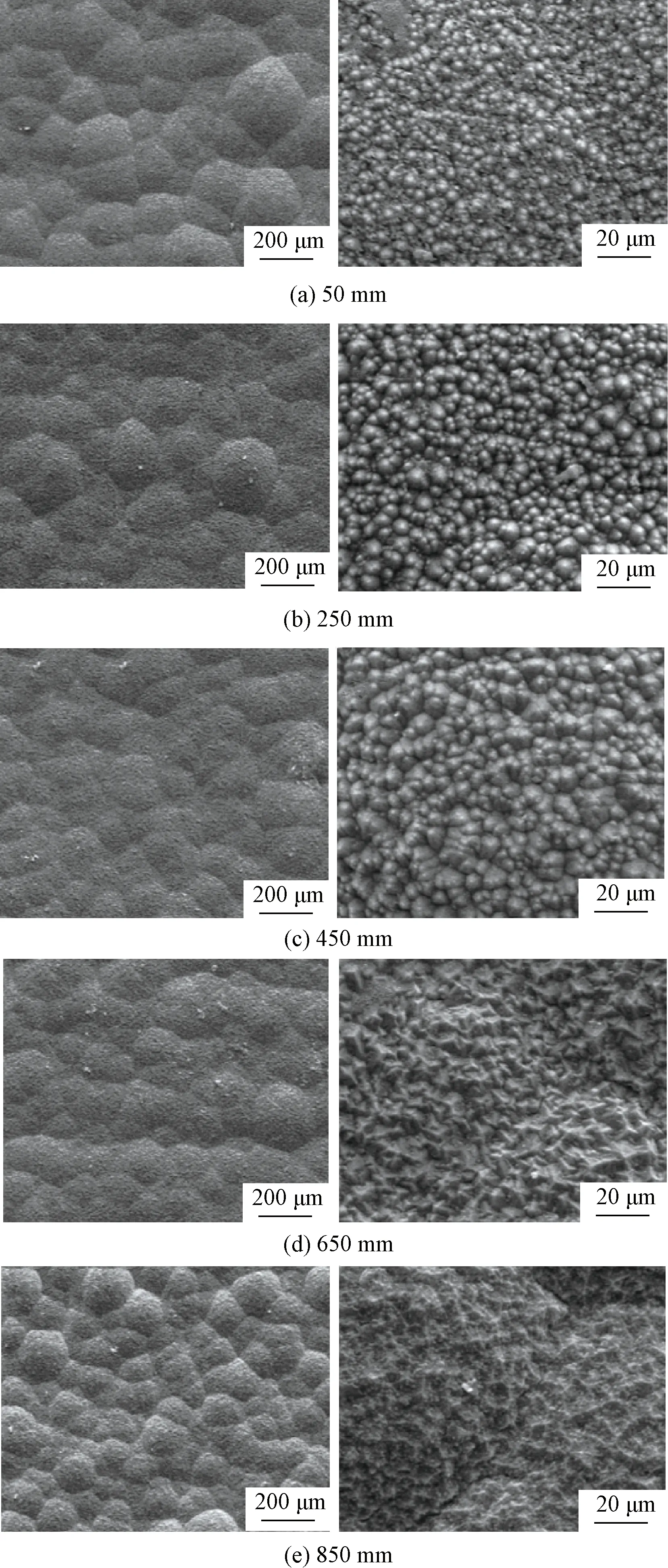

图3为不同基体位置时SiC涂层表面形貌的SEM图。可以发现,当基体与布气盘的距离为50、250、450、650 mm时,SiC涂层呈现紧密有序堆积的菜花状形貌,且由细小的砂砾状晶粒组成;而当距离为850 mm时,表面的菜花状形貌较为平缓光滑,晶粒的砂砾状生长特征不明显。

图3 不同基体位置时SiC涂层的表面形貌Figure 3 Surface morphologies of SiC coatings prepared at different substrate positions

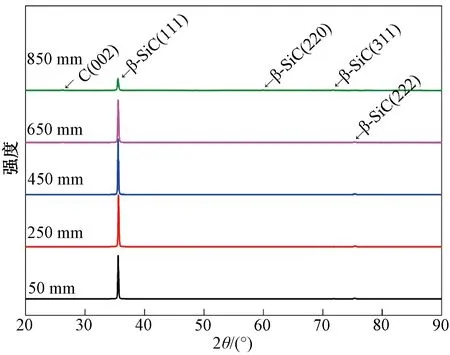

为了阐明涂层晶粒形貌随基体位置的变化,获取了不同基体位置时SiC涂层的XRD衍射图谱,如图4所示。可以发现,在2θ为26.3°、35.7°、60.0°、71.5°、75.7°处出现了衍射峰,分别对应C的(002)晶面和β-SiC的(111)、(220)、(311)、(222)晶面,其中2θ=35.7°的衍射峰最强,说明β-SiC沿(111)晶面择优生长。该现象符合Kajikawa等[16]提出的预测CVD过程中择优取向生长的模型,该模型假设CVD反应过程中前驱体和中间产物的扩散和迁移满足Langmuir吸附规律,并最终推导出生长速率Rdep为

Rdep=krNhklV。

(6)

图4 不同基体位置时SiC涂层的XRD衍射图谱Figure 4 XRD diffraction patterns of SiC coatings prepared at different substrate positions

式中:kr为表面反应速率系数;Nhkl为(hkl)晶面上原子排列的密度(即Si-C原子对的密度);V为SiC的摩尔体积。由式(6)可知,Rdep和Nhkl成正比,此时有利于沿着最密排晶面生长。而β-SiC为四面体结构,(111)晶面为原子最密排晶面。因此,在本实验条件下,(111)晶面为生长速率最快的晶面,从而形成<111>择优取向。随着基体与布气盘的距离增大,(111)晶面的衍射峰强度先增强,而后减弱。当基体位置为850 mm时,(111)晶面的衍射峰强度极弱,意味着晶粒<111>生长方向的择优性被严重弱化,因此,基体位置为850 mm时晶粒的砂砾状生长特征不明显。

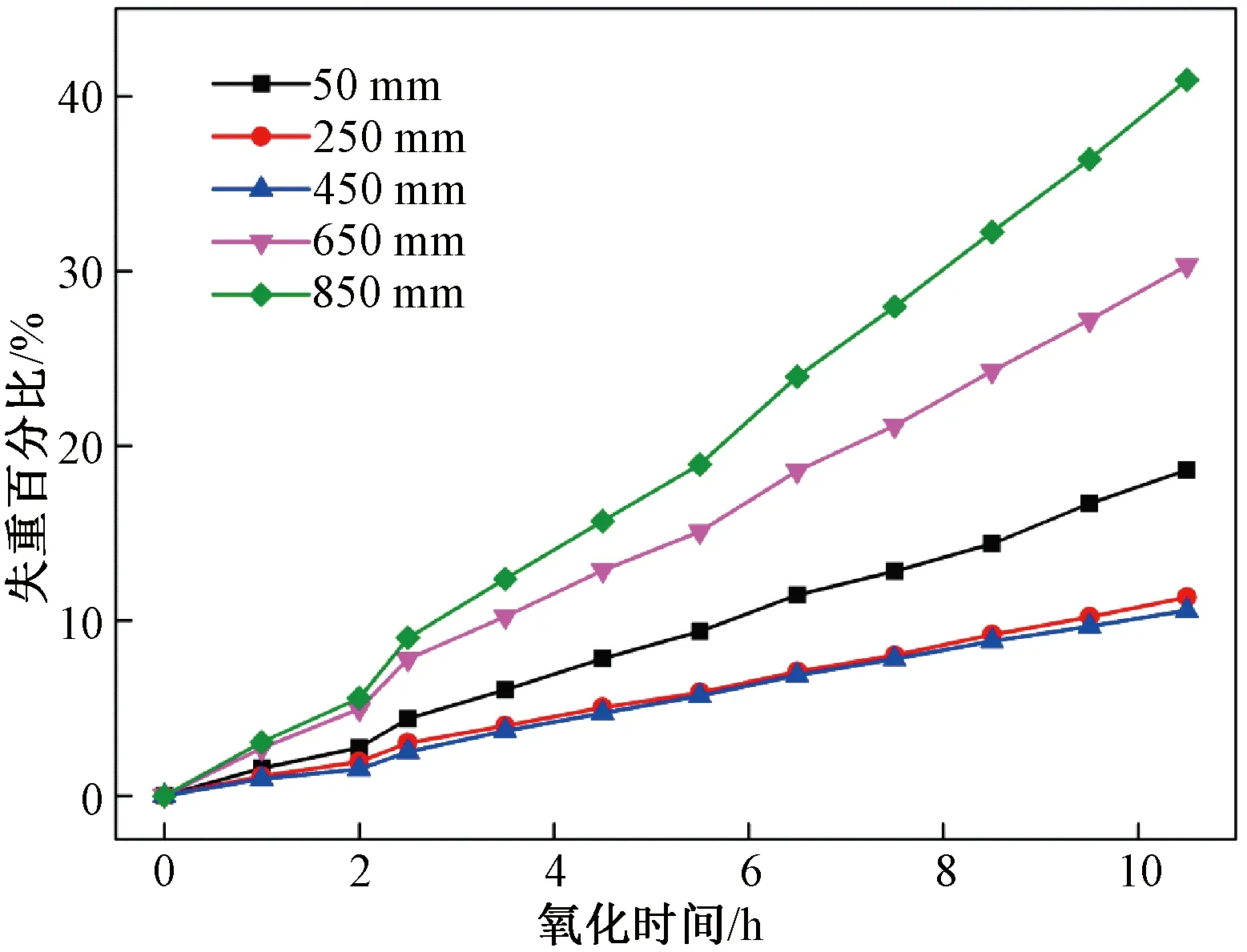

不同基体位置时SiC涂层试样的等温氧化曲线如图5所示。随着氧化时间增加,试样出现氧化失重现象,且失重比随着时间增加而增大。氧化失重现象是由于在1 000 ℃时只有少量的SiC被氧化,涂层表面不能生成足够多的玻璃态SiO2,从而无法有效密封热循环过程中涂层产生的细小裂纹,氧气通过裂纹扩散到石墨基体表面使其氧化。石墨基体氧化失重比SiC氧化增重更明显,因此氧化曲线呈现为失重的结果。随着基体与布气盘的距离增大,SiC涂层的抗氧化性能先升后降。

图5 不同基体位置时SiC涂层试样的等温氧化曲线Figure 5 Isothermal oxidation curve of SiC coated samples prepared at different substrate positions

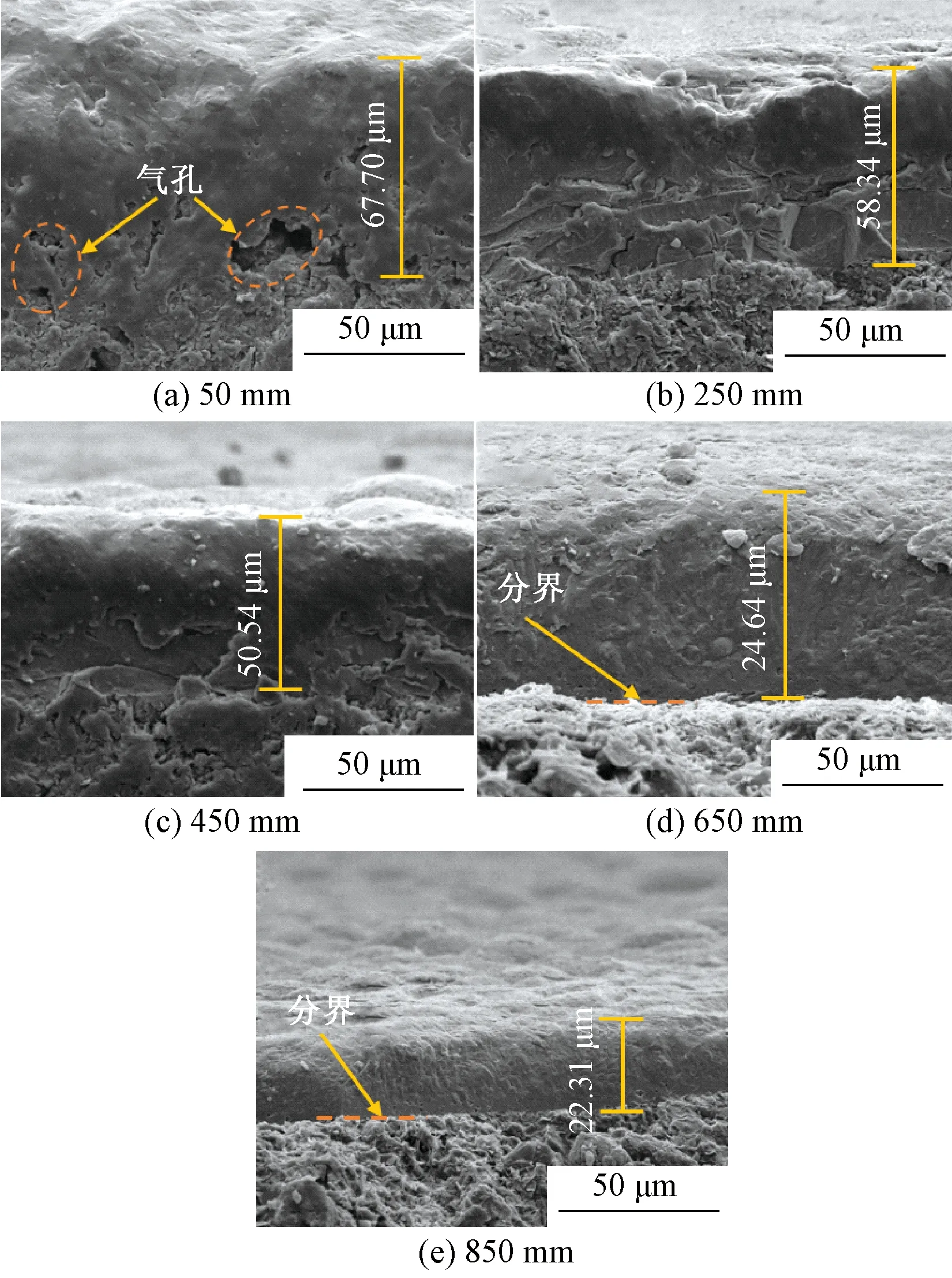

涂层抗氧化性能随基体位置的变化规律可由涂层缺陷的形成来解释,如图6所示。当基体与布气盘距离为50 mm时,涂层存在气孔,孔洞为氧气侵蚀基体提供了扩散通道,导致涂层对基体的抗氧化保护作用减小;当距离增加到250 mm和450 mm时,涂层无明显缺陷,试样氧化失重速度较慢,抗氧化性能较好;当距离增加到650 mm时,涂层与基体结合较差,呈现为分界的缺陷,氧气对基体的侵蚀急剧加快,试样抗氧化性能也变得较差;当距离进一步增加到850 mm时,图4中C(002)衍射峰的出现表明涂层富碳,因此除了涂层与基体之间的分界之外,富碳同样会使其抗氧化性能下降[17-18],导致850 mm时试样的抗氧化性能极差。

图6 不同基体位置时SiC涂层的断面形貌Figure 6 Cross-sectional morphologies of SiC coatings prepared at different substrate positions

2.2 沉积压力对SiC涂层组织形貌和抗氧化性能的影响

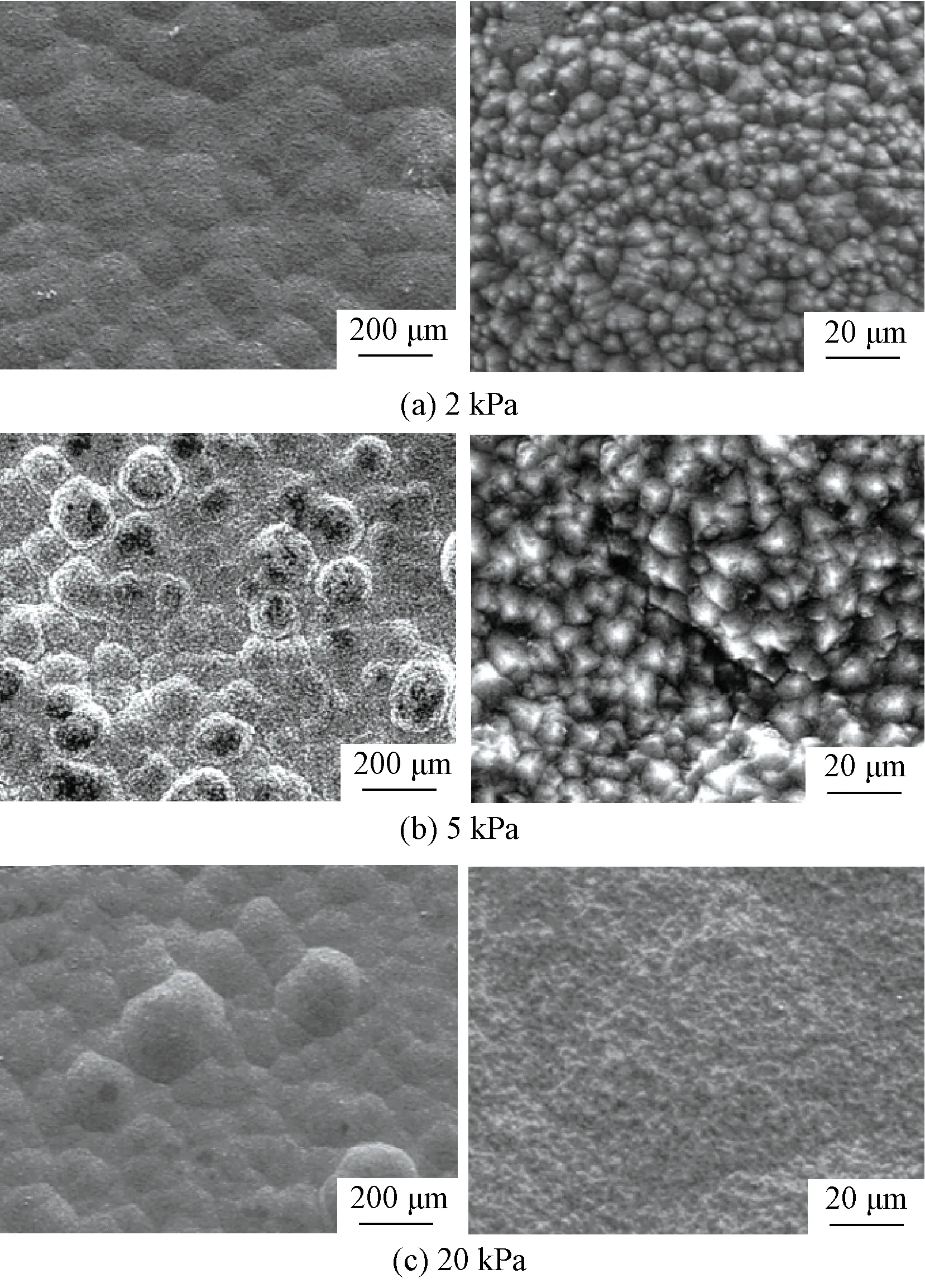

由上述结果可知,基体与布气盘距离为250 mm和450 mm时可制备出无明显缺陷且抗氧化性能较好的SiC涂层,因此,可选择450 mm来研究沉积压力对SiC涂层组织形貌和抗氧化性能的影响。图7为不同沉积压力时SiC涂层的表面形貌SEM图。可以看出,沉积压力为2 kPa和5 kPa时SiC涂层均由紧密有序堆积的菜花状形貌构成,其晶粒呈现砂砾状,而20 kPa时菜花状形貌的表面较为平缓光滑,晶粒的砂砾状生长特征不明显。

图7 不同沉积压力时SiC涂层的表面形貌Figure 7 Surface morphologies of SiC coatings prepared at different pressures

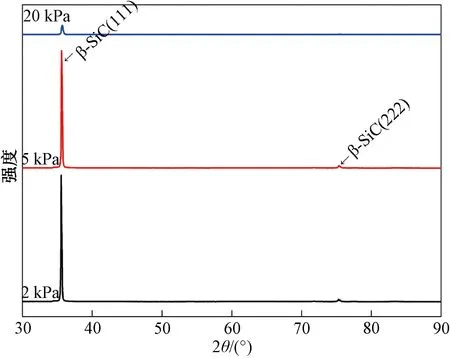

为了阐明涂层晶粒形貌随沉积压力的变化,获取了不同沉积压力时SiC涂层的XRD衍射图谱,如图8所示。结果表明,在2θ=35.7°处出现了较强的衍射峰,对应β-SiC的(111)晶面,说明β-SiC沿<111>晶向择优生长。并且,随着沉积压力增大,(111)晶面的衍射峰强度逐渐减弱,导致晶粒<111>生长方向的择优性被弱化。当沉积压力为20 kPa时,(111)晶面的衍射峰强度很小,因此其晶粒砂砾状生长特征极不明显。

图8 不同沉积压力下SiC涂层的XRD衍射图谱Figure 8 XRD diffraction patterns of SiC coatings prepared at different pressures

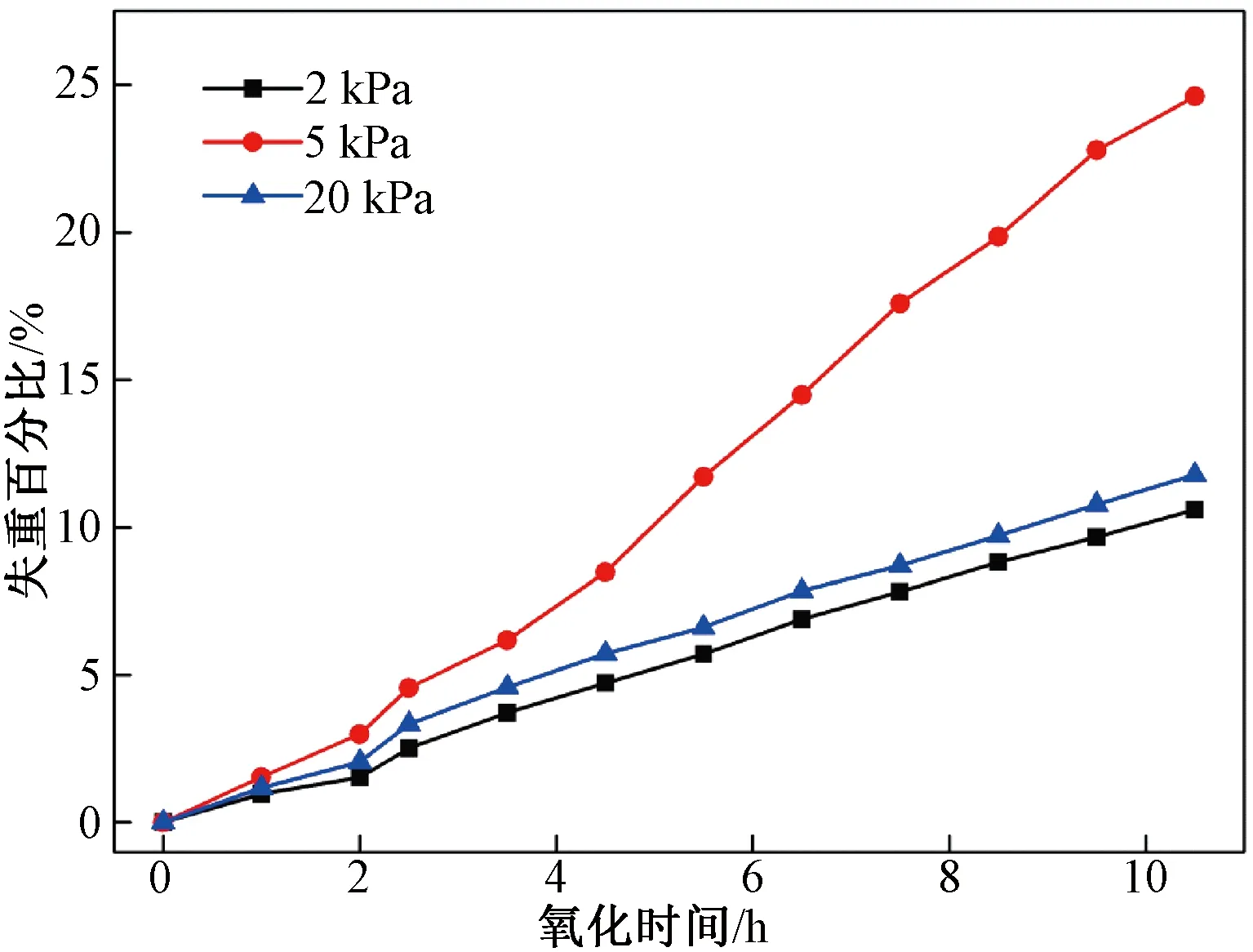

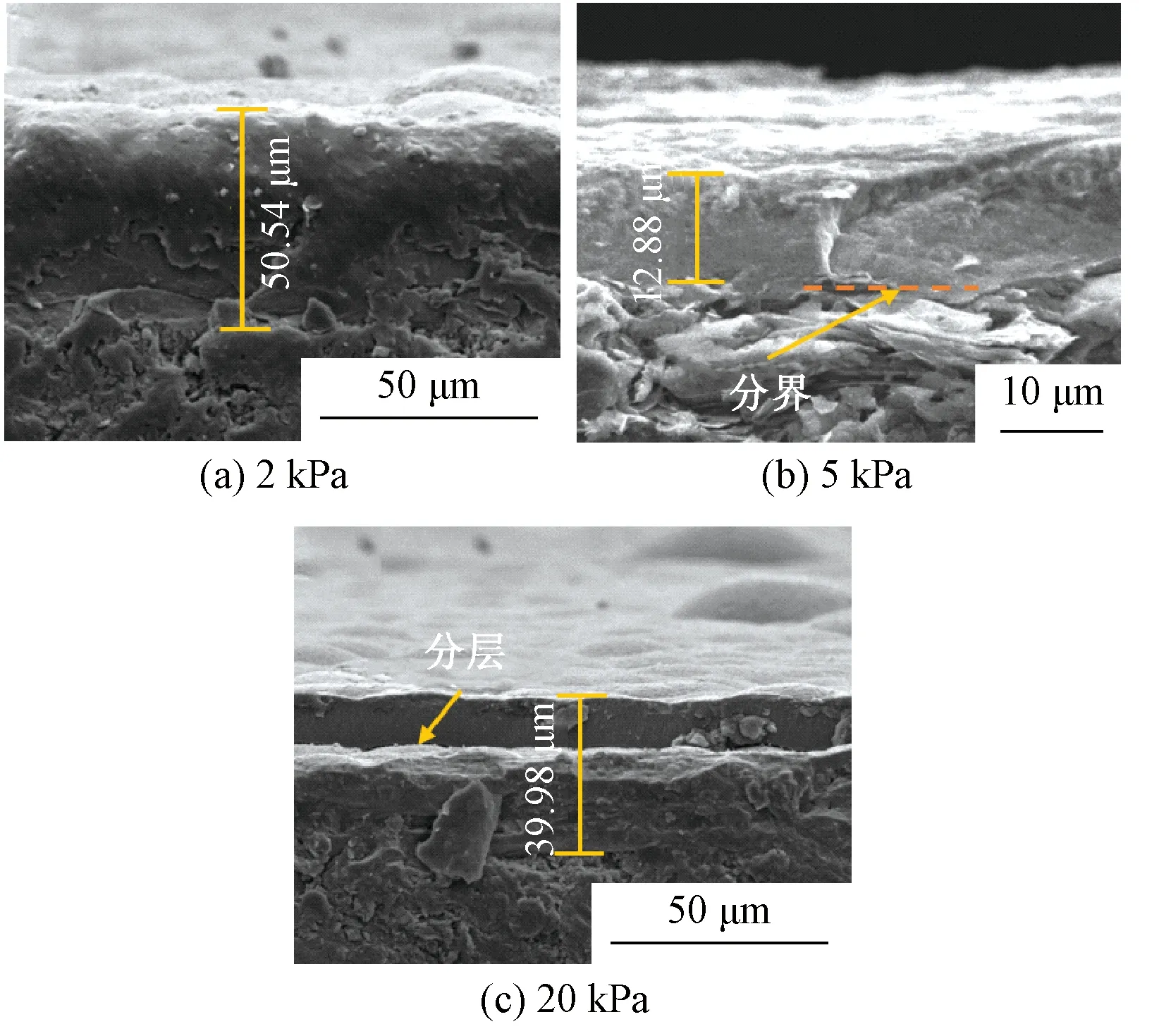

不同沉积压力时SiC涂层试样的等温氧化曲线如图9所示,氧化失重的原因与图5相同。沉积压力为2 kPa时,SiC涂层表现较好的抗氧化性能,而沉积压力为5 kPa时涂层抗氧化性能很差。涂层抗氧化性能随沉积压力的变化也可由涂层缺陷的形成来解释,如图10所示。当沉积压力为2 kPa时,涂层无明显缺陷,涂层对基体能起到较好的保护作用;当沉积压力为5 kPa时,涂层与基体结合较差,出现明显的分界现象,涂层对基体保护作用很弱,因此其抗氧化性能很差;而当沉积压力为20 kPa时,涂层与基体结合较好,因此基体被氧化的程度较小,但此时涂层出现了分层现象,层与层之间的间隙成为氧气扩散的通道,此时涂层的抗氧化性能要低于2 kPa时的抗氧化性能。

图9 不同沉积压力时SiC涂层试样的等温氧化曲线Figure 9 Isothermal oxidation curve of SiC coated samples prepared at different pressures

图10 不同沉积压力时SiC涂层的断面形貌Figure 10 Cross-section morphologies of SiC coatings prepared at different pressures

3 结论

通过化学气相沉积法在高纯石墨基体表面制备SiC涂层,研究了基体位置和沉积压力对涂层组织形貌及抗氧化性能的影响,以期制备出与基体结合性好、抗氧化性能好的SiC涂层,为其在石墨基座表面的应用提供理论指导和技术支持。主要结论如下:

(1)SiC晶粒的砂砾状生长特征与其<111>生长方向的择优性密切相关,随着基体与布气盘的距离增大,晶粒<111>生长方向的择优性先增强而后减弱,其晶粒的砂砾状生长特征也呈现先增强后减弱的变化规律;而随着沉积压力增大,晶粒<111>生长方向的择优性被弱化,其砂砾状生长特征也随之减弱。

(2)当基体距布气盘较近时涂层易出现气孔,随着距离增大气孔逐渐消失,涂层抗氧化性能升高,而随着距离的进一步增大开始出现分界现象,涂层抗氧化性能下降;当沉积压力较小时,涂层无明显缺陷,其抗氧化性能较好,随着沉积压力增大至5 kPa和20 kPa时,涂层分别出现分界和分层现象,其抗氧化性能下降。

(3)基体位置为450 mm和沉积压力为2 kPa时能够制备出组织致密、与基体结合较好和抗氧化性能较为优异的SiC涂层。