钢渣制备铸余渣处理用格栅试验研究及应用

文_邱凯 马鞍山钢铁股份有限公司

铸余渣是钢包内的钢水经连铸或模铸后剩余的钢水和渣的混合物,又称钢包渣。据统计,钢铁企业铸余渣总量约占钢产量的3%。钢包浇钢完毕包内铸余渣的温度仍高达1400~1600℃,渣与钢水尚处于相对分层状态,残钢沉于包底。目前,绝大多数的钢铁企业都用渣罐来收集铸余渣。当铸余渣从钢包倒出时钢水和渣易混合,在冷态渣包内快速冷却形成渣包形状的大渣砣,后期需采用氧气切割或者落锤破碎处理。为了避免大渣坨的产生及降低后期处理强度和污染,钢铁企业普遍采用渣罐预置格栅工艺实现热态铸余渣的分隔。如首钢、宝钢、马钢等均采用了该工艺。有效减少了大坨渣的产生比例,减轻了环境污染。

渣罐预置格栅通常采用非金属材料制作而成,一套格栅通常由若干块预制板拼装而成,置于渣罐内将渣罐分隔成若干个小腔体,一套格栅处理一罐渣,随着渣罐翻渣后格栅板作为铸余尾渣一并处理。为了提高资源利用效率,降低铸余渣处理成本,本文研究采用钢渣等固废作为原料,制备铸余渣处理用格栅板并进行了应用。

1 试验内容

1.1 试验原料

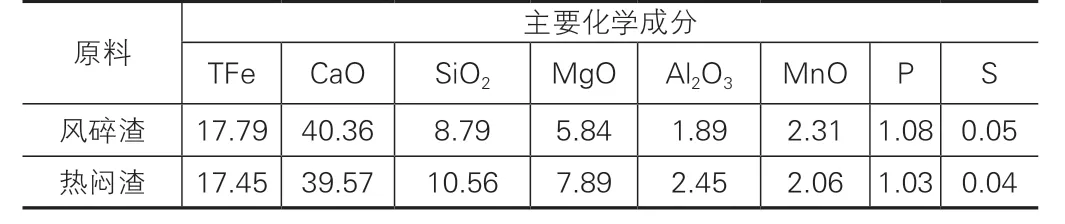

试验用热闷钢渣、风碎钢渣均来自某钢厂钢渣生产线,水泥采用P·S325矿渣硅酸盐水泥。试验用原料的主要化学成分见表1,原料的粒度组成见表2。

表1 原料的主要化学成分(%)

表2 原料的粒度组成

1.2 试验方法

根据铸余渣处理用格栅板的使用要求,按照抗压强度≥10MPa,耐火度≥1300℃标准设计。按照混凝土的设计标准GB/T50010-2010《混凝土结构设计规范》选取等级较低的C15,材料的制作和检测过程参照GB/T50081-2002《普通混凝土力学性能试验方法标准》进行,耐火度按照GB/T7322-2007《耐火材料耐火度试验方法》检测。

1.3 现场应用

根据试验结果,选取最优配合比制作用于现场应用的格栅板,经检测合格后进行安装,并吊装进渣罐,接渣后静置一段时间翻渣,统计热态铸余渣破碎情况,并将破碎的渣钢返回转炉循环利用。

2 试验结果及分析

2.1 钢渣制备格栅板配合比设计

参考C15强度等级混凝土配合比设计,结合风碎钢渣和热闷钢渣的粒度组成及性能特点,设计不同原料配合比方案如下表3。对不同配合比试验样品进行强度及耐火度的性能分析,选取综合性能最优的一组配比进行工业应用试验。

表3 钢渣制备格栅板配合比设计方案

2.2 钢渣格栅板强度分析

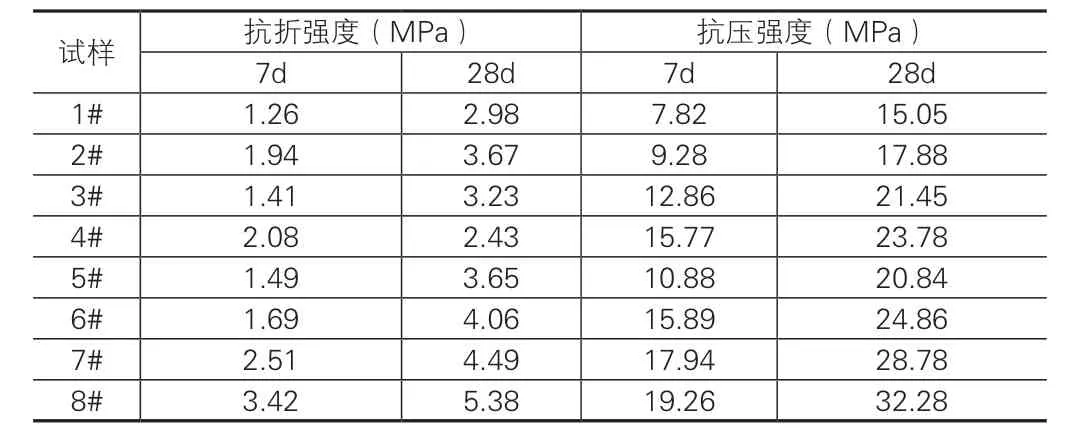

钢渣格栅板的强度性能见表4。

表4 钢渣格栅板的强度分析结果

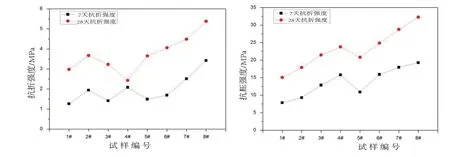

由图1可知,水泥掺量为12%的1#~4#试样及水泥掺量为15%的5#~8#试样,随着热闷渣添加比例的逐渐提高,材料的7d和28d抗压强度逐渐增大,一方面这与热闷渣和风碎渣的粒度及压碎值差异有关,热闷渣平均粒径约5mm,而风碎渣平均粒径约2mm,热闷渣使用比例越高,材料中的骨料占比越高,有利于强度行程;另一方面,热闷渣的压碎值为19%,而风碎渣的压碎值为25%,热闷渣抗压碎性更好。

图1 钢渣格栅板强度对比

2.3 钢渣格栅板耐火度分析

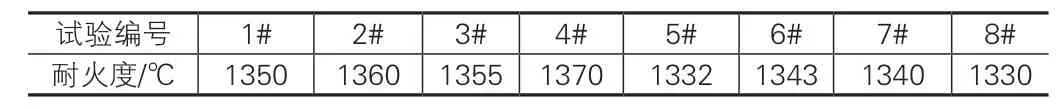

钢渣格栅板的耐火度检测结果见表5。

表5 钢渣格栅板的耐火度检测结果

从图2对钢渣格栅板的耐火度结果进行分析,水泥掺入量为15%的5#~8#样品整体低于水泥掺量12%的1#~4#样品,提高钢渣掺量可以提高材料耐火度,整体上,试样的耐火度大于1300℃能够满足现场使用要求。

图2 试样的耐火度对比图

2.4 结语

研究了不同水泥、钢渣加量对钢渣格栅板力学性能和耐火度的影响,发现风碎渣和热闷渣作为渣罐隔板材料骨料,热闷渣含量越大,7d和28d抗压强度越高,4#配合比即水泥12%,热闷渣88%时,隔板材料7d和28d抗压强度分别达到15.77MPa、23.78MPa,耐火度为1370℃,综合性能最优,成本较低。以4#配合比作为配料方案开展工业应用试验。

3 工业应用试验效果

按照4#配合比进行配料,经过搅拌均匀,浇筑,脱模,养护后得到钢渣格栅板成品,按照预先设计的尺寸进行拼装,拼装完成后整体吊装到渣罐中,接渣完成后,经静置一定时候后转运到指定地点倾翻,控制翻渣温度不低于800℃,格栅随渣罐中热态铸余渣一起翻出,由于高温下材料强度及相互间作用力较小,在自身重力作用下,热态铸余渣基本按照格栅板分割形状解体。

经过实际运行统计结果来看,铸余渣热态解体率达到50%,使人工切割量减少一半,不仅降低了切割过程金属损失,也大幅减少了氧切过程的粉尘排放和劳动强度。

渣罐在循环使用过程中因热胀冷缩而发生变形,导致拼装格栅板与渣罐内壁存在缝隙,钢包倒渣过程冲击导致格栅板破损等因素导致热态解体率不高,尚有一半铸余渣需要进行人工切割破碎,后续需进一步改进提升。