高长径比Eu3+掺杂Y2O3荧光陶瓷纤维的制备及其发光性能

张立振,王子豪,黄 娇,唐 飞*

(1.江苏师范大学物理与电子工程学院 江苏省先进激光材料与器件重点实验室,江苏 徐州 221116;2.中国人民解放军32506部队,江苏 徐州 221116)

1 引 言

近年来,随着节能减排及碳中和概念的不断深入,大功率LED器件的研发与应用已成为室内外照明领域的主流趋势[1-4],这对于器件的热管理技术提出了更高的要求[5-6]。基于此,相关研究人员除了积极地优化器件的结构与设计外,更多地倾向于从材料的角度来解决问题。目前,LED器件主流封装技术是基于荧光粉的涂敷工艺,通过提供电流首先驱动InGaN芯片获得蓝光,部分蓝光激发荧光粉产生红光和黄光等,基于不同颜色光的比例将它们混合,得到所需要的白光[7-8]。然而,当前商业用主流荧光粉,如YAG∶Ce、CaAlSiN3∶Eu等[9-10],普遍存在高温热猝灭现象,导致封装后的LED器件在长时间使用后出现发光性能衰减,严重影响器件的稳定性和使用寿命。因此,积极研究并开发出具有优异发光热稳定性的荧光材料,对于推动LED器件的高温有效应用具有重要的科学意义。相较于普通荧光粉和块体材料,本文提出了一种具有一维结构特征的高长径比(长径比>500)荧光陶瓷纤维,因其具有较大的比表面积以及相对较高的热导率,在大功率LED器件应用中或可有效缓解高温对其发光性能的影响,可视为一种良好的耐高温发光材料。

作为迄今为止尚未在国内外报道过的荧光陶瓷纤维,其膏体制备、纤维成型以及固相烧结等工艺都是颇具挑战性的难题。众所周知,玻璃与晶体光纤主要是通过将原料在高温下预先熔融,然后精确控制周围环境温度,再进行拉丝成型来实现玻璃相或晶体相的制备[11-12]。与之形成鲜明对比的是,由于陶瓷自身具有的多晶显微结构的本质特征,制备类似光纤结构的陶瓷纤维,难以通过采用原料熔融拉丝成型来实现,因此,这种材料的制备仍然需要立足于其成型技术,这对相应的膏体制备工艺提出了更为苛刻的要求。为了有效避免坯体在成型过程中的断裂并实现高长径比陶瓷纤维坯体的有效成型,其不仅要具有陶瓷浆料的均匀分散性特点,而且膏体的粘度、流动性、以及粘弹性模量等流变性能都必须满足相应的要求。浆料直写(DIW)挤出成型工艺作为目前一种广泛应用的增材制造技术,因其对陶瓷膏体的流变性能具有与陶瓷纤维制备工艺相似的要求,可作为制备高长径比荧光陶瓷的有效手段之一。

目前陶瓷材料实现荧光的方式多种多样,主要包括本征半导体发光和离子掺杂的非本征半导体发光,其中掺杂离子主要包括稀土离子和过渡族金属离子等[13-16]。与其他两种发光方式相比,稀土离子因具有能级结构丰富、发光范围广、化学性质稳定及毒性低等特点[17-22],目前已被广泛应用在照明、背光显示以及热传感等研究领域。本文以掺Eu3+的倍半氧化物荧光陶瓷纤维为研究对象,采用DIW挤出成型结合高温固相反应烧结工艺,成功制备出高长径比陶瓷纤维材料。着重研究了不同固含量条件下陶瓷膏体的流变性能、不同烧结温度下陶瓷的相结构和发光动力学、以及不同环境温度下荧光陶瓷纤维的变温光谱。研究结果表明,基于理论公式对荧光衰减光谱进行全谱拟合,可获得精确的荧光衰减寿命,其中在烧结温度为1 300 ℃获得的样品荧光寿命最长,为1.12 ms。发光强度随着环境温度的升高(从100 K上升至500 K)呈现出先增后减的变化,整体表现出优异的发光热稳定性。

2 实 验

2.1 样品制备

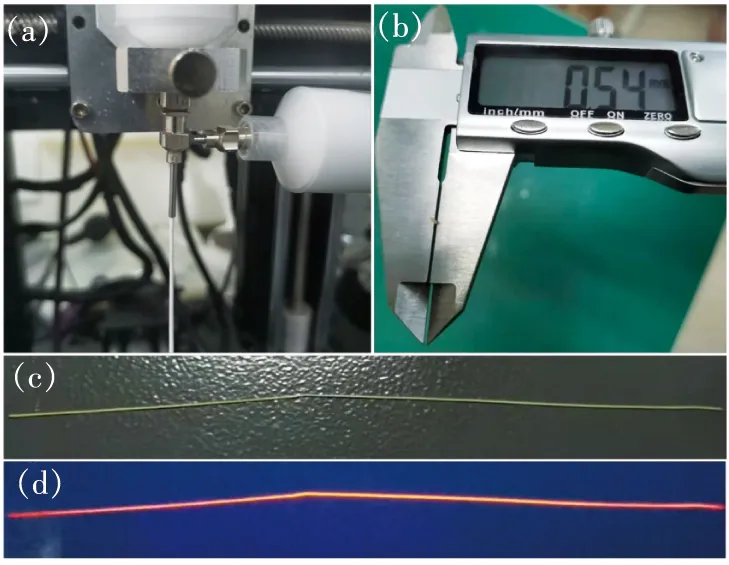

首先将一定量高纯(>99%)的羟丙基甲基纤维素(HPMC,平均分子量100 000)溶于去离子水中,充分搅拌混合均匀后静置一天可得到透明水凝胶A;同时,按照化学计量比(Y0.85La0.10-Eu0.05)2O3,严格精确称量高纯(>99.99%)Y2O3、La2O3、Eu2O3粉体,通过将上述粉体与无水乙醇以及一定量的分散剂和烧结助剂均匀球磨混合后,可得到分散性良好的浆料;接着进行烘干、研磨处理后再进行过筛操作,即可得到粒径分布较窄(d=20~45 mm)的陶瓷前驱体粉体B。其次,按照一定的固含量精确称量A和B,然后将它们均匀混合,可得到高粘度的陶瓷膏体。通过采用高速离心真空脱泡工艺,有效排除膏体内残留空气获得致密的陶瓷膏C。然后,将装有C的针筒固定在3D打印机上,并选择直径为0.8 mm的喷嘴,通过给针筒内施加合适的气压,即可得到连续不断的陶瓷纤维坯体,如图1(a);将获得的坯体置于高温烧结炉内于不同温度下进行煅烧,即可得到高长径比荧光陶瓷纤维,如图1(b)、(c)、(d)。

图1 (a)高长径比陶瓷纤维坯体的DIW挤出成型;(b)烧结后陶瓷纤维的直径测量;日光下(c)和256 nm紫外光照下(d)烧结后的陶瓷纤维样品。Fig.1 (a)DIW extrusion process of ceramic fiber green body with high aspect ratio.(b)Diameter measurement for the sintered ceramic fiber.Ceramic fiber photograph under the daylight(c)and 256 nm UV light(d).

2.2 样品表征

采用高性能旋转流变仪(THERMO,FISHER/MRSIII)精确表征HPMC水凝胶和陶瓷膏体在不同固含量条件下的流变性能,分析在静态条件下的固含量对体系粘度的影响,研究陶瓷膏体的粘弹性模量随形变量的变化。采用德国布鲁克公司的X射线衍射仪(XRD,Type D8,Bruker)研究不同温度下烧结的陶瓷纤维的相结构,分析烧结温度对样品相组成的影响,为晶体结构精修提供XRD原始数据。以连续和脉冲氙灯为激发光源,采用稳态/瞬态荧光光谱仪(Zolix,Omnifluo 990)测试表征陶瓷纤维的激发谱、发射谱以及时间分辨光谱,激发光波长为261 nm,荧光监测波长为610 nm。分析不同烧结温度下样品的发光动力学过程,研究温度从100 K上升至500 K陶瓷纤维发光光谱的演变特征。

3 结果与讨论

3.1 流变性能

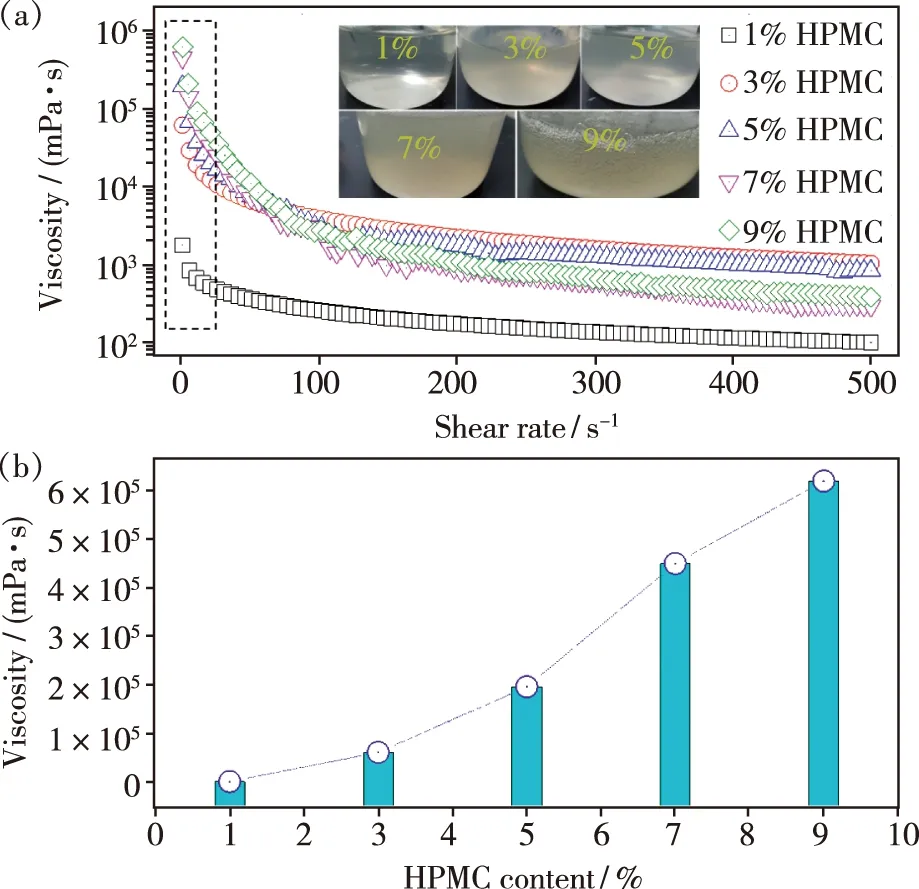

水溶性有机添加剂的制备是获得流变性能优异且绿色环保陶瓷膏体的前提条件之一,实验中我们选取了HPMC水凝胶作为陶瓷膏的有效组分。为了能够获得对水凝胶的流变性能的充分认识,图2(a)给出了不同固含量条件下水凝胶的流动曲线图。从测试图中可以看出,所有的水凝胶均表现出典型的假塑性流体行为[23-24],即膏体的粘度随着剪切速率的增加而显著降低,当剪切速率足够大时(>400 s-1),膏体的粘度变化将趋于一致。这种现象主要是由于水凝胶中的HPMC长链分子在剪切应力作用下,伸展取向一致引起的[25]。在无剪切应力作用下,随着HPMC添加量的增加,由于分子链取向杂乱无序,导致静态粘度显著增强,这可以从图2(a)中样品照片的变化直接观察到。图2(b)进一步给出了实验测得的不同HPMC添加量条件下水凝胶的静态粘度变化,从中可以看到当HPMC含量从1%增至9%时,体系的粘度值由1 794 mPa·s迅速增加至681 860 mPa·s,增加接近380倍。如此显著的增值结果表明,实验所采用的HPMC粉体可对水凝胶的流变性能产生深刻影响。结合图2(a)可以进一步观察到,在不同HPMC含量下,水凝胶的剪切变稀程度各不相同。考虑到成型过程中膏体的挤出速率仅为3 mm·s-1,其与喷嘴之间产生的剪切速率约为30 s-1,在该值以下可以发现,添加5%HPMC的水凝胶假塑性行为最为明显。因此,本文研究陶瓷膏的制备,主要采用含量为5%HPMC的水凝胶为添加剂。

图2 (a)不同HPMC含量下水凝胶的流动曲线图,插图为不同HPMC含量下的水凝胶照片;(b)水凝胶的粘度随HPMC含量的变化趋势图。Fig.2 (a)Flow curves for the hydrogels under different HPMC contents.The inset figure shows the photograph of these hydrogels.(b)Viscosity of hydrogels measured at different HPMC contents.

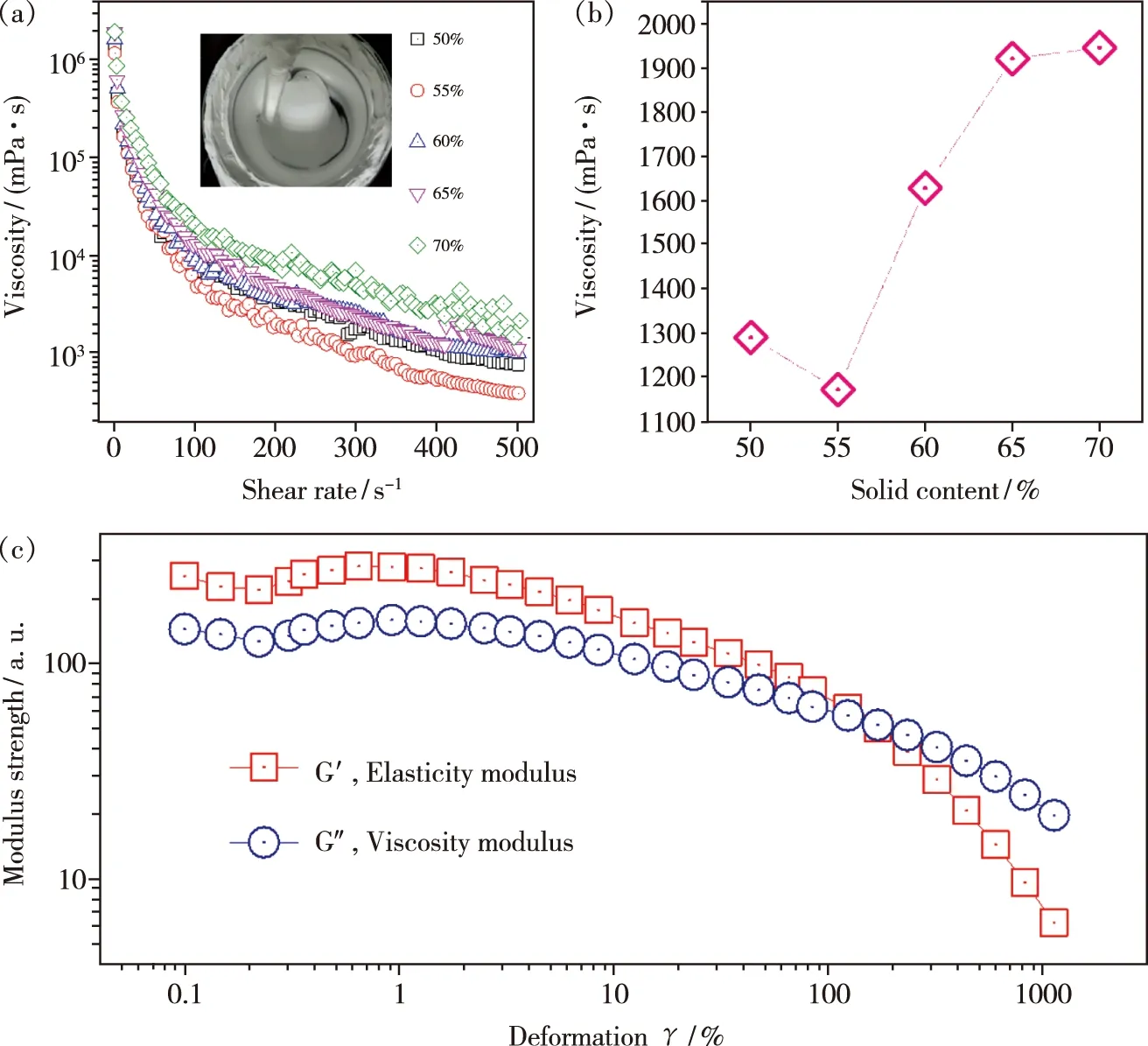

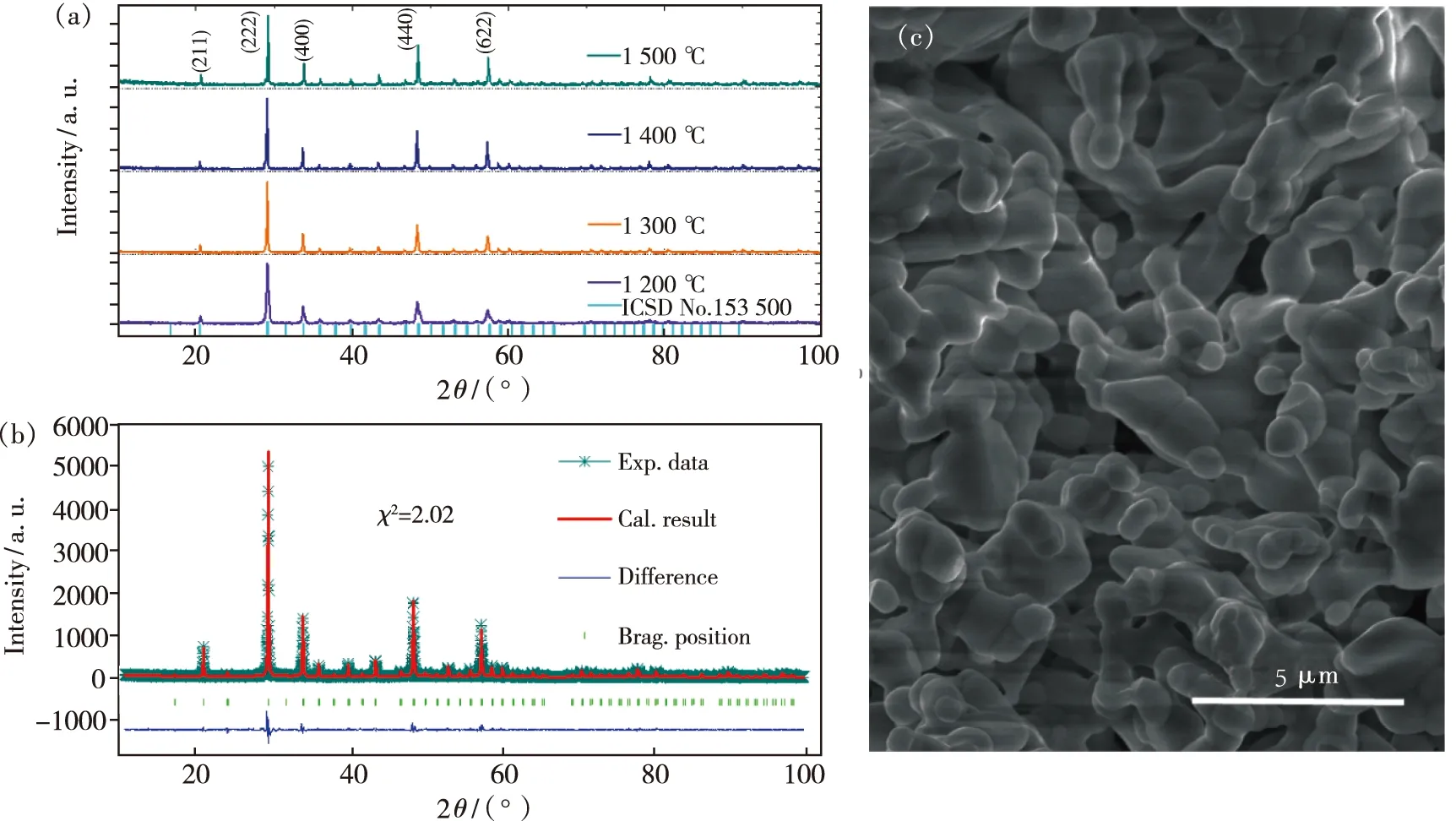

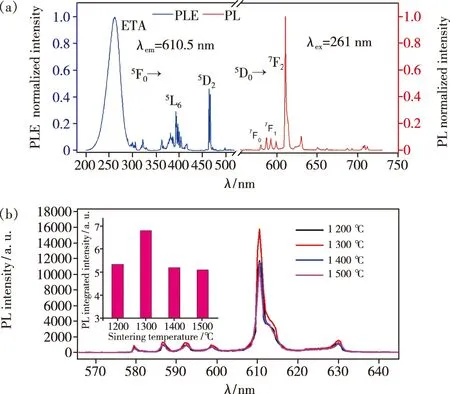

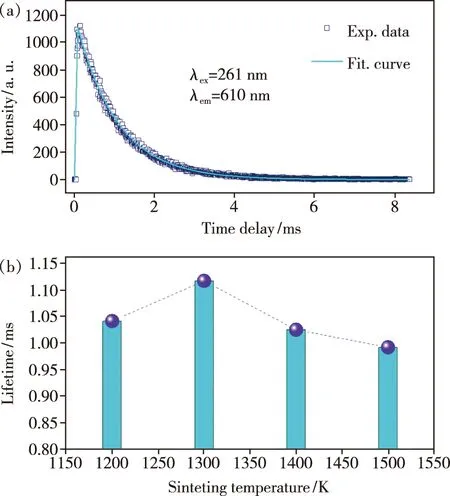

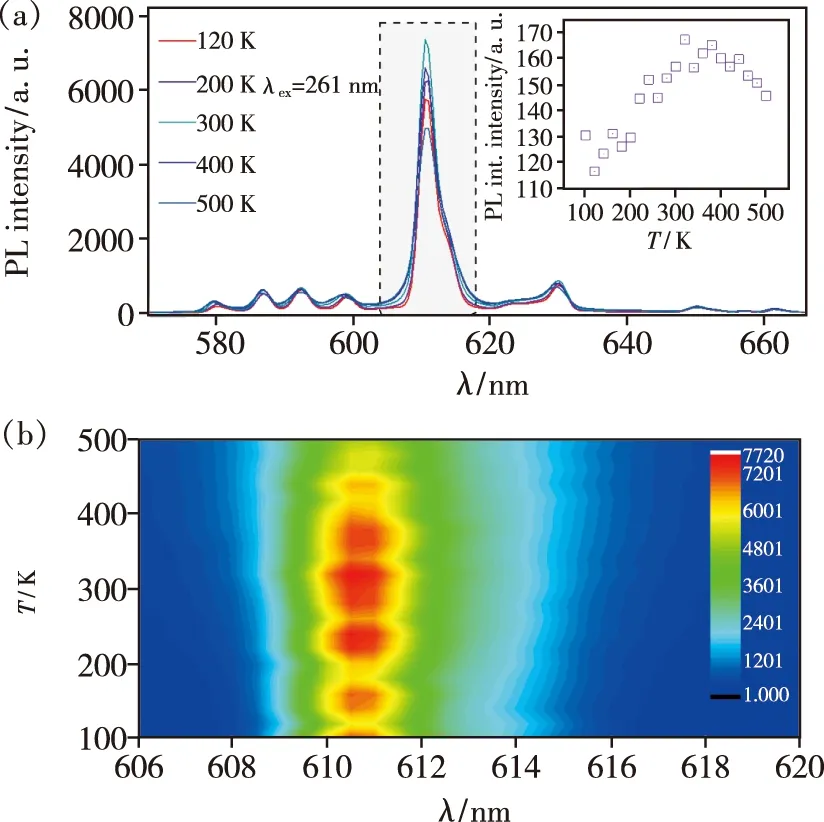

为了进一步研究陶瓷膏体的流变性能,在固定相同水凝胶的条件下,图3(a)给出了不同固含量下得到的陶瓷膏体的流动曲线图。与水凝胶的流动曲线图类似,所有的陶瓷膏体也均表现出显著的假塑性行为,这一结果清晰地表明,体系中存在的HPMC长链分子可深刻影响陶瓷膏的流变性能,这主要是由于膏体中固体粉体颗粒均被长链分子所包裹,在外在剪切应力作用下,长链分子逐渐伸展取向一致,表现出剪切变稀的特征[26]。此外,我们发现在较低剪切应力作用下,陶瓷膏体系的静态粘度在固含量为55%时最低,达到1 171 Pa·s,这可能意味着,在相同含量的HPMC水凝胶下,采用该固含量得到的陶瓷膏体的分散性最好。随着固含量的进一步提高,由于膏体内部粉体颗粒之间的相互摩擦作用,将导致体系的粘度迅速增加,如图3(b)所示。本文主要采用了固含量为55%的陶瓷膏作为研究对象,为深入揭示体系的流变性能可能对坯体成型的影响,我们对所制备的陶瓷膏体开展了其粘弹性特征的表征和分析,如图3(c)所示。从图中可以看出,随着形变量g的增加,初始时弹性模量(G′)始终大于粘性模量(G″),二者均呈现出降低趋势。然而,当g>150%时,G′ 图3 (a)不同固含量条件下陶瓷膏体的流动曲线,插图为制备的陶瓷膏;(b)陶瓷膏体的静态粘度随粉体固含量的变化图;(c)固含量为55%陶瓷膏的粘弹性模量随形变量的变化关系。Fig.3 (a)Flow curves of ceramic paste under different solid contents.The inset figure shows the photograph of as-prepared ceramic paste.(b)Static viscosity of the ceramic paste measured at various solid contents.(c)Viscoelastic modulus measured at different paste deformation. 固相反应烧结是制备陶瓷纤维重要的一环,而其中合适烧结温度的选择显得尤为重要。为了进一步研究烧结温度对陶瓷纤维结构的影响,我们将所制备的陶瓷纤维坯体分别置于1 200,1 300,1 400,1 500 ℃下进行固相反应烧结处理,高温保温时间设置为10 h。烧结后陶瓷纤维的直径仅为~0.54 mm,而长度为300 mm,长径比高达556,显示出优异的纤维特性,如图1(b)、(c)所示。将烧结后的各种荧光陶瓷纤维研磨至细粉,分别进行粉末X射线衍射测试表征,结果如图4(a)所示。从图中可以看到,随着烧结温度的升高,陶瓷纤维所有的主要衍射峰位置均可与标准峰(ICSD No.153500)相匹配,晶相无明显变化,没有明显的杂相,表明我们所制备的倍半氧化物荧光陶瓷纤维在低温1 300 ℃即可得到纯相。为了深入理解掺杂离子对晶格结构的影响,本文采用了Fullprof精修软件包,对实验获得的XRD衍射谱进行了细致的全谱拟合,如图4(b)所示。测试的样品采用的是在1 300 ℃下高温烧结10 h得到的荧光陶瓷纤维。通过细致对比,可以观察到计算谱与实验谱几乎完全匹配(χ2=2.02),拟合后得到的晶格常数a=b=c=1.068 974 nm,略大于标准Y2O3晶体的晶格常数1.060 796 nm,这主要是由于半径较大的La3+(R=0.117 2 nm)、Eu3+(R=0.108 7 nm)离子在Y2O3晶格中的固溶作用引起的晶格膨胀。图4(c)给出了1 300 ℃煅烧后样品的表面形貌图,从中可以看到,陶瓷纤维内部并未实现充分烧结,晶粒尺寸在0.2~2 μm,内部存在大量的气孔,构成了多晶显微结构。 图4 (a)不同烧结温度下制备的(Y0.85La0.10Eu0.05)2O3荧光陶瓷纤维粉末XRD谱图;(b)1 300 ℃烧结后样品的XRD 衍射谱及其拟合谱;(c)1 300 ℃烧结后荧光陶瓷纤维的显微结构图。Fig.4 (a)Powder-XRD patterns measured at various temperatures for(Y0.85La0.10Eu0.05)2O3 ceramic fiber phosphor.(b)Rietveld refinement for the obtained XRD pattern of the ceramic fiber sintered at 1 300 ℃.(c)SEM image for the microstructure of ceramic fiber sintered at 1 300 ℃ for 10 h. 图5(a)给出了荧光陶瓷纤维在室温下的归一化光致激发谱(PLE)与发射谱(PL)。从图中可以看出,Eu3+掺杂的陶瓷纤维具有丰富的能级结构,其中PLE谱给出了在261 nm处非常强的宽激发峰,这主要是由于掺杂Eu3+离子与基质晶格之间存在着强的电荷转移吸收(ETA)引起的。此外,我们还观察到众多低能量(长波长)的激发峰,激发信号覆盖范围300~500 nm,主要归因于4f组态内部由基态能级7F0到激发态能级5D2、5L6等之间的跃迁。它们具有峰形较窄、强度较弱的特点,原因可能归于以下几点:(1)Eu3+内部4f组态电子跃迁能级结构丰富;(2)Eu3+发光中心处于高度对称格位,导致4f不同能级间电子处于禁戒跃迁;(3)4f电子跃迁过程受外层电子云强屏蔽作用等。以λex=261 nm的深紫外光作为激发光波长,我们获得了归一化PL谱,从图中可以发现陶瓷纤维的最强发光位置位于λem=610.5 nm,这主要是由于Eu3+离子内部电子从5D0激发态到7F2基态之间的辐射跃迁引起的[27-28]。为了揭示烧结温度对陶瓷纤维发光性能的影响,我们分别测试了不同烧结温度下获得的陶瓷纤维的PL谱,如图5(b)所示。从图中可以观察到,1 300 ℃烧结后得到的陶瓷纤维发光强度最强,随着烧结温度的逐步升高,发光强度开始衰减,出现这种现象有可能是因为陶瓷纤维内部的晶粒存在着某些晶面异常生长所致。 图5 (a)室温下测得的荧光陶瓷纤维的激发谱和发射谱;(b)不同烧结温度下制备的荧光陶瓷发光谱,插图为发光强度随烧结温度变化的柱状图。 图6(a)给出了室温下陶瓷纤维的荧光衰减曲线,实验中我们采用1 300 ℃烧结后的样品为研究对象,以λex=261 nm为激发波长,λem=610.5 nm为荧光波长。为了能够对荧光动力学过程进行全谱拟合,以获得精确的荧光寿命,本文采用中国香港大学徐士杰课题组提出的一个理论工作[29-30]: (1) 其中,t0是激发光激发时的初始时间,τL代表材料的荧光寿命,σt是激发光的脉冲宽度因子,直接决定了参与能级跃迁的电子。用公式(1)对实验得到的荧光衰减谱进行拟合,结果如图中青色实线所示,可以看到实验数据与拟合计算结果完全匹配,拟合得到的荧光寿命为1.12 ms。为进一步揭示烧结温度对陶瓷纤维荧光动力学过程的影响,我们利用公式(1)分别对不同烧结温度下得到的荧光衰减曲线进行了全谱拟合,得到的荧光寿命如图6(b)所示。可以发现,荧光寿命随烧结温度的变化趋势与荧光强度变化趋势相同,均在1 300 ℃获得最大值,这意味着荧光陶瓷纤维在该温度下进行烧结可以获得优异的发光性能。出现这种现象有可能归因于在烧结助剂的作用下,陶瓷内部的一些晶粒在烧结温度高于1 300 ℃时局部区域开始出现少量的玻璃杂相等缺陷,导致材料在一定程度上发生荧光衰减,从而引起荧光强度及相应的荧光寿命降低[31]。 图6 (a)室温下陶瓷纤维的荧光衰减曲线,青色实线是基于公式(1)得到的拟合计算曲线;(b)不同烧结温度下得到的陶瓷纤维荧光寿命变化图。Fig.6 (a)Room temperature measured luminescence decay curve for the ceramic fiber.The cyan solid line represents the calculated fitting curved on basis of Eq.(1).(b)Luminescence lifetime measured for the ceramic fibers sintered at various temperatures. 发光性能的热稳定性一直是荧光材料研究的重点方向之一。为了揭示掺Eu3+的Y2O3陶瓷纤维的发光热稳定性问题,本文以λex=261 nm为激发波长,测试表征了材料在宽温度范围内的发光光谱演变,如图7(a)所示。实验中,根据已有的报道[32],我们选取Eu3+浓度5%作为最佳掺杂水平。从图中所选择的部分温度PL谱中可以看出,随着温度从低温升至500 K,主峰波长的峰值强度表现出微弱的先增后减的变化,并且伴随着峰形随温度升高而发生的展宽行为。同时,可以观察到PL谱的积分发光强度先增后减的变化趋势更为显著。在温度T=500 K时,PL谱积分发光强度是T=100 K时的 1.12倍,如图7(a)插图所示。这可能一方面归因于材料内部存在较低的声子数密度,不足以在测试的温度范围内引起无辐射跃迁几率显著增强;另一方面,Eu3+外层电子云对局域晶格声子振动有一定的屏蔽作用,可弱化电-声子耦合对辐射跃迁过程的影响。这种现象充分说明掺Eu3+的Y2O3陶瓷纤维具有非常优异的发光热稳定性。图7(b)给出了PL谱主峰波长附近局域区间的二维发光光谱分布,从图中可以发现,中心波长峰值强度对应的颜色随温度的变化直观反映了温度对材料发光性能的影响,这也可以从峰形随温度的升高而发生的逐步展宽行为中直观地观察到,如图中青色区域所覆盖的范围变化。相较于常见的固体发光材料,本文提出的高长径比Eu3+掺杂的Y2O3陶瓷纤维整体上表现出优异的发光热稳定性,可为高温荧光应用领域提供合适的材料支撑。 图7 (a)1 300 ℃烧结后的陶瓷纤维变温发光谱,插图为PL积分发光强度随温度的变化;(b)图(a)虚线区域PL发光强度二维分布图。Fig.7 (a)Temperature dependent PL spectra measured from 100 K to 500 K for the ceramic fiber sintered at 1 300 ℃.The inset figure shows the variation PL integrated intensity with the temperature.(b)Two-dimensional distribution of PL luminescence intensity for the selected area in Fig.7(a). 本文采用DIW挤出成型工艺结合高温固相反应烧结技术成功制备出高长径比Eu3+掺杂Y2O3荧光陶瓷纤维,系统研究了陶瓷膏体的流变性能、不同烧结温度下陶瓷纤维的相结构和发光动力学、以及荧光陶瓷纤维的变温光谱。 (1)选用含量为5%HPMC水凝胶作为陶瓷膏体的有机添加剂,采用高性能旋转流变仪研究不同固含量下陶瓷膏体的流变性能,确定最佳的粉体固含量为55%,允许陶瓷膏体成型的最大形变量为50%。 (2)研究了不同烧结温度对陶瓷纤维相结构的影响,通过对XRD谱进行精修拟合获得了准确的晶格常数,揭示了稀土离子的掺杂引起的晶格膨胀现象。 (3)研究了不同烧结温度下陶瓷纤维的PL谱和荧光衰减谱,采用理论公式实现了对荧光衰减曲线的全谱拟合,获得了精确的荧光寿命,通过对发光强度和荧光寿命的深入分析,确立最佳的烧结温度为1 300 ℃。 (4)通过对Eu3+掺杂Y2O3荧光陶瓷纤维进行细致的变温PL谱表征,深入分析了发光强度随温度的变化过程。研究结果显示,温度从100 K上升至500 K,陶瓷纤维表现出优异的发光热稳定性,有助于应用在耐高温荧光技术等领域。

3.2 物相结构与形貌分析

3.3 烧结温度对发光性能的影响

3.4 样品的变温发光性能

4 结 论