荧光玻璃封装芯片级白光LED光热性能

张稀雯,余子康,牟 运,彭 洋*,李俊杰,史铁林

(1.华中科技大学 机械科学与工程学院,湖北 武汉 430074;2.华中科技大学 航空航天学院,湖北 武汉 430074; 3.中国科学院 深圳先进技术研究院,广东 深圳 518055)

1 引 言

LED由于其发光效率高、寿命长、无污染、结构紧凑等优点,在照明和显示领域中有着广泛的应用[1-4]。目前主流白光LED光源是荧光转换白光LED(pc-WLED),主要是采用蓝色LED芯片激发黄色荧光层形成黄光,蓝光和黄光混合形成白光[5-8]。随着人们对高亮度照明的需求不断增加,LED技术逐渐向着大功率封装形式发展,目前主要包括多芯片集成的板上芯片封装(Chip-on-board,CoB)和高光密度的芯片级封装(Chip-scale packaging,CSP)[9-10]。虽然通过多芯片集成能够提高LED光功率,但板上芯片封装会增加工艺步骤、结构尺寸和制造成本。与此同时,芯片级封装具有功率密度高、热阻低、尺寸小和工艺集成度高等优点,是目前常用的高功率密度封装技术,已广泛应用于汽车大灯、室外照明等领域的白光LED封装[11-12]。

芯片级封装一般是指封装尺寸不大于芯片尺寸的1.2倍[13]。目前,荧光转换材料或荧光层决定了芯片级白光LED光热性能。其中荧光硅胶(Phosphor-in-silicone,PiS)是一种简单、高效的荧光转换材料,通过在LED芯片的表面直接涂覆一层荧光硅胶就可以获得芯片级封装的白光LED[14]。然而,由于LED芯片产生的热量和荧光粉荧光转换产生的热量相对较大,热量直接传递到荧光硅胶层,造成荧光硅胶层出现严重的热积累和热聚集现象[15]。此外,由于荧光硅胶耐热性差、热导率低,使得白光LED长时间工作中出现荧光粉热猝灭和硅胶老化或碳化,导致白光LED发生不可逆转的性能退化[16-17]。为此,研究者采用高热稳定的无机荧光转换材料代替有机荧光树脂材料,其中荧光玻璃(Phosphor-in-glass,PiG)是一种简单、有效的无机荧光转换材料,不仅保留了荧光粉的发光特性,还拥有玻璃材料的耐热性[18-21]。与发光单晶、荧光陶瓷等无机荧光转换材料相比,荧光玻璃具有制备工艺简单、发光特性可调、成本低、易批量化等优点[22-24]。相对于有机荧光树脂封装,荧光玻璃封装显著提高了白光LED可靠性,且通过控制工艺参数调节了荧光玻璃发光特性[25-26]。但是,目前荧光玻璃封装仍采用传统远程荧光粉技术,首先在封装基板上完成芯片固晶和打线,然后利用粘结材料实现单片荧光玻璃与封装基板间的粘结,整个封装工艺集成度低,封装成本高[27]。此外,很少有报道将荧光玻璃用于芯片级白光LED,且对其光热性能未做相关研究。

本文提出荧光玻璃封装芯片级白光LED,通过结合丝网印刷和低温烧结技术在玻璃基片上制备出荧光玻璃层,再通过激光切割获得芯片级荧光玻璃用于白光LED封装。系统分析了荧光玻璃膜厚度和封装结构对白光LED光热性能的影响,获得了最优光学性能的芯片级封装白光LED。

2 实 验

2.1 荧光玻璃制备及其芯片级白光LED封装

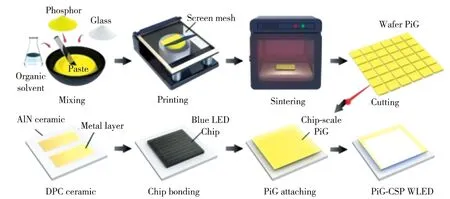

图1表示了荧光玻璃制备工艺及其封装流程。首先将黄色荧光粉(Y3Al5O12∶Ce3+,YAG,Intematix,USA)、低温硅硼酸盐玻璃粉(B2O3-SiO2-ZnO,自制,玻璃化转变温度为520 ℃)和有机溶剂(松节油透醇-乙基纤维素(32∶1.7),国药集团化学试剂有限公司)充分混合获得荧光玻璃浆料,荧光粉和玻璃粉质量比为2∶3;然后采用丝网印刷工艺将该浆料均匀印刷在玻璃基片(硼硅酸盐玻璃,20 mm×20 mm×0.5 mm)上,并通过调节印刷次数来控制荧光玻璃膜层厚度;再将印刷后的玻璃基片放入马弗炉中,在600 ℃烧结30 min后自然冷却至室温,从而制备出晶圆级(大尺寸)荧光玻璃片;最后通过激光切割将该荧光玻璃片切割成芯片级荧光玻璃。通过调节印刷次数获得了5种不同膜厚的荧光玻璃,分别命名为PiG1、PiG2、PiG3、PiG4和PiG5。通过这种方法实现了芯片级荧光玻璃的简单、大规模制备,满足芯片级白光LED封装需求。在白光LED封装时,采用直接电镀陶瓷(Direct plated ceramic,DPC)基板作为封装基板,单颗倒装蓝光LED芯片(1.5 mm×1.5 mm×0.5 mm)通过金锡倒装共晶工艺贴装在DPC基板上,并采用高耐热透明硅胶(MS-1002,DOW CORNING,USA)将荧光玻璃粘附在LED芯片上表面,从而得到荧光玻璃封装芯片级白光LED(PiG-CSP-WLED),并对比分析了荧光玻璃封装结构(荧光玻璃膜层位置)对LED光热性能的影响。

图1 荧光玻璃制备及其芯片级白光LED封装工艺流程Fig.1 Fabrication process of PiG and its CSP-WLED packaging process

2.2 性能表征

采用SEM(Scanning electronic microscope,Nova Nano SEM 450,FEI)表征荧光玻璃微观形貌;采用超景深三维显微镜(KEYENCE,VHX-1000,Japan)观测荧光玻璃厚度和芯片级白光LED结构;通过LED 自动温控光电分析测量系统测试(杭州远方光电信息股份有限公司,ATA-1000)分析白光LED光学性能,包括发射光谱(Electroluminescence,EL)、光效(Luminous efficiency,LE)、色温(Correlated color temperature,CCT)和CIE色坐标,并采用红外热像仪(FLIR,E63,USA)测试白光LED表面工作温度。

3 结果与讨论

3.1 荧光玻璃及其微观形貌

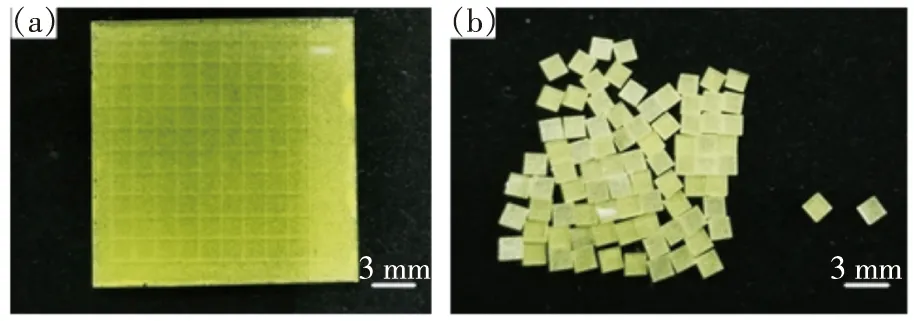

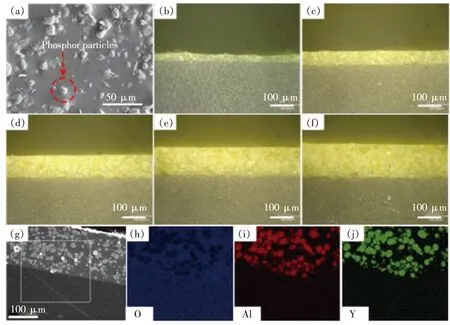

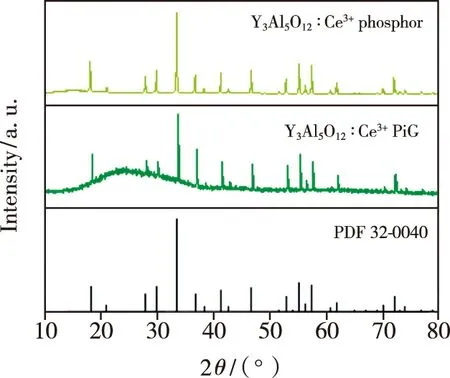

图2为制备的晶圆级荧光玻璃和切割后的芯片级荧光玻璃。荧光玻璃呈现黄色,晶圆级尺寸为20 mm×20 mm,芯片级尺寸为1.5 mm×1.5 mm。由于受到荧光粉颗粒的散射作用,荧光玻璃透明度明显降低。图3(a)为荧光玻璃的SEM图。荧光粉颗粒均匀分布于玻璃基体中,无团聚现象。此外,荧光粉颗粒与玻璃基体间没有明显的气孔缺陷,界面清晰且无界面相物质,这是由于玻璃粉在烧结过程中会发生粘性流动,可有效填充荧光粉颗粒间空隙,从而得到相对致密的荧光玻璃。图3(b)~(f)为不同厚度荧光玻璃的光学照片。荧光玻璃厚度随印刷次数增加而增大,且荧光玻璃表面平整度和一致性随着荧光玻璃厚度增加而得到提升。当印刷次数从1增加到5时(PiG1~PiG5),荧光玻璃厚度从31 μm增加到152 μm,且每次印刷厚度约为30 μm。图3(g)~(j)为荧光玻璃横截面的EDS能谱图,可以看出玻璃基片与荧光玻璃层之间的界面清晰。EDS的成分确认了YAG荧光粉的成分,有Y、Al、O元素。图4为烧结前荧光粉和烧结后的荧光玻璃的XRD测试结果,其中荧光粉的特征峰并未发生改变,说明其在烧结过程中,YAG荧光粉的晶体结构没有被破坏。外量子效率(External quantum efficiency,EQE)是荧光玻璃的关键性能指标之一,其数值为出射光子数与入射光子数之比。出射光子可由白光LED在490~750 nm发光强度的积分计算得到,入射光子可通过蓝光LED蓝光强度的积分计算得到。本文中制备的荧光玻璃的外量子效率为71%,其稍有下降是因为高温烧结过程中荧光粉存在热、化学降解。

图2 (a)晶圆级荧光玻璃实物图;(b)芯片级荧光玻璃实物图。Fig.2 (a)Picture of wafer-scale PiG.(b)Picture of chip-scale PiG.

图3 (a)荧光玻璃的SEM图;(b)~(f)不同厚度荧光玻璃的横截面光学照片(PiG1~PiG5);(g)~(j)荧光玻璃截面EDS mapping图。Fig.3 (a)Top-view SEM image of PiG film.(b)-(f)Cross-section optical pictures of PiG with different film thicknesses.(g)-(j)Cross-section EDS mapping image of PiG.

图4 荧光粉和荧光玻璃的XRD图Fig.4 XRD images of phosphor and PiG

3.2 荧光玻璃封装芯片级白光LED光学性能优化

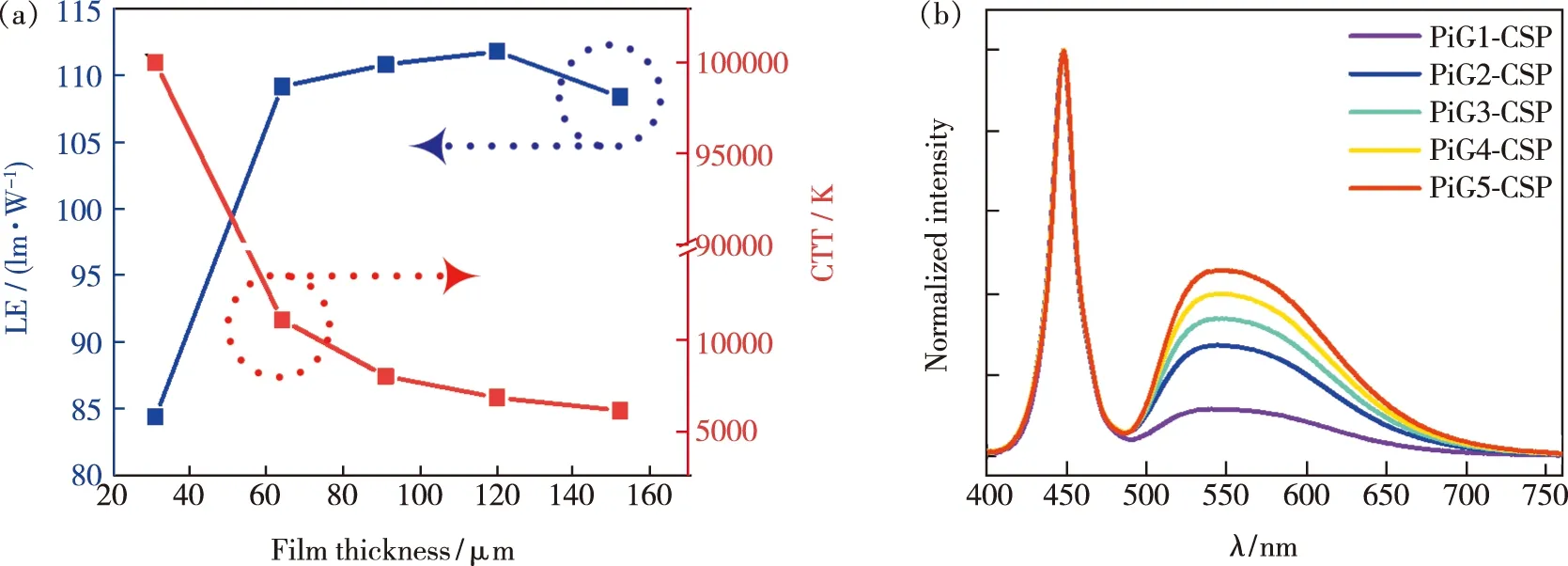

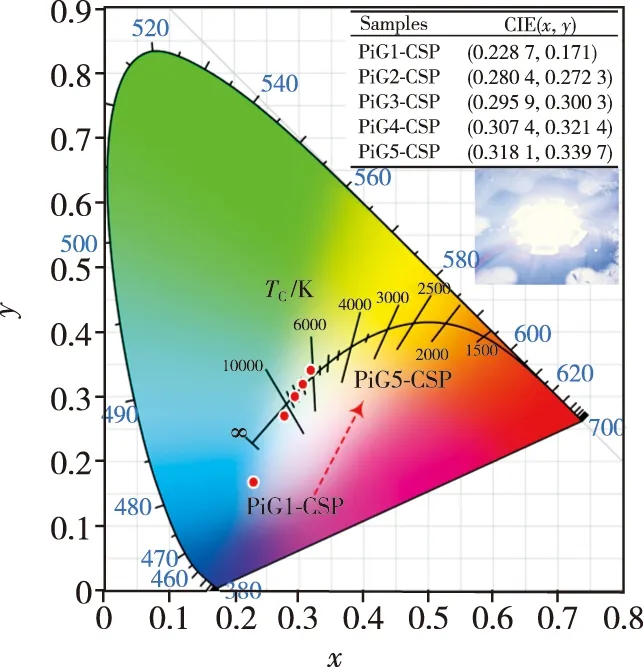

图5(a)为不同厚度荧光玻璃封装芯片级白光LED的光效和色温图。在350 mA电流驱动下,LED的光效随荧光玻璃厚度增加而出现先增大后减小的趋势。当荧光玻璃厚度从31 μm增加到120 μm时,LED的光效从84.45 lm/W增加到111.79 lm/W;当厚度继续增加到152 μm,LED的光效则降低至108.41 lm/W。这是由于随着YAG∶Ce3+荧光粉含量的增加,更多的蓝光被吸收并转化为黄色光,黄色发光强度增大,如图5(b)所示,从而表现出LED光效的提升。当荧光玻璃厚度继续增大,发光饱和与荧光转换耗损加剧,出射光线被荧光玻璃吸收,致使光效出现小幅度降低。此外,LED色温随着荧光玻璃厚度增加而逐渐降低,黄光强度逐渐增加,色坐标也从蓝白色逐渐变到冷白色,最后直至暖白色(如图6)。综合考虑光效和色温性能,荧光玻璃厚度为120 μm时,芯片级白光LED的光学性能更优,光效、色温和色坐标分别为111.79 lm/W、6 876 K和(0.307 4,0.321 4),发出的白光更接近普朗克轨迹。

图5 不同厚度荧光玻璃封装芯片级白光LED的光效/色温图(a)和发射光谱(b)Fig.5 LE and CCT spectra(a)and EL spectra(b)of CSP-WLEDs with different PiG film thicknesses

图6 不同厚度荧光玻璃封装芯片级白光LED的色坐标变化Fig.6 CIE chromaticity coordinates of CSP-WLEDs with different PiG film thicknesses

3.3 荧光玻璃封装结构对LED的光热性能影响

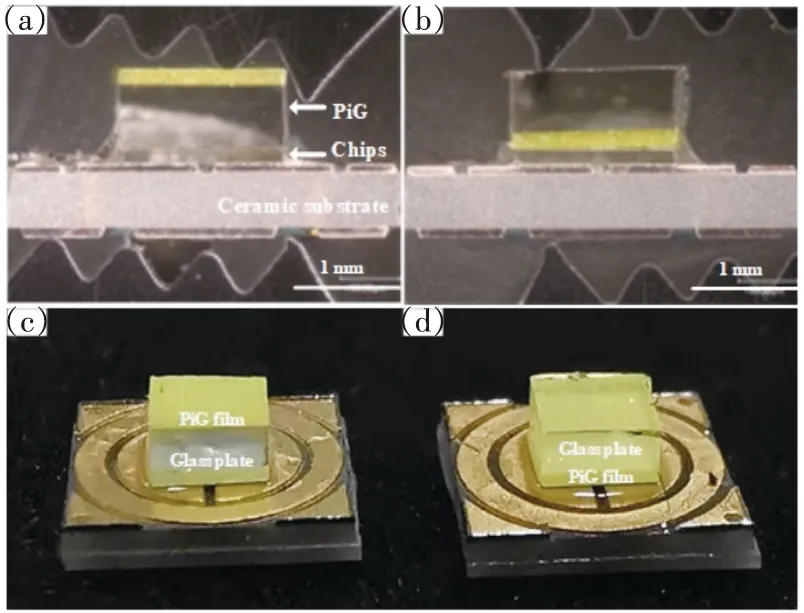

为了分析荧光玻璃封装结构对芯片级白光LED光学和热学性能的影响,将荧光玻璃分别向上(PiG-up)和向下(PiG-down)贴装在LED芯片上表面,如图7所示。当封装结构为PiG-up时,玻璃衬底被粘接在LED芯片上表面,荧光玻璃朝外,远离LED芯片表面;当封装结构为PiG-down时,荧光玻璃被粘接在LED芯片上表面,玻璃衬底朝外。

图7 (a)、(c)荧光玻璃向上的光学实物图;(b)、(d)荧光玻璃向下的光学实物图。Fig.7 (a),(c)Photographs of the PiG-up CSP-WLED.(b),(d)Photographs of the PiG-down CSP-WLED.

图8(a)、(b)分别表示了PiG-up和PiG-down封装芯片级白光LED光效和色温与驱动电流的关系。当驱动电流从200 mA增加到1 200 mA时,PiG-up封装的芯片级白光LED的光效从90.88 lm/W降低到66.17 lm/W,色温则一直处于非理想区间,从31 840 K增加到74 560 K,色温变化高达42 720 K;PiG-down封装的芯片级白光LED的光效从110.81 lm/W下降到81.88 lm/W,色温则从6 642 K逐渐增加到6 984 K,色温变化仅为342 K。因此,PiG-down封装结构比PiG-up封装结构更适合芯片级白光LED封装,能获得更高的光效和稳定的色温。这是由于PiG-down封装结构与LED芯片紧密相连,大幅度降低了蓝光从玻璃衬底侧壁泄露的风险,使得更多的蓝光被黄色荧光粉吸收,增加了黄光发光强度,如图8(c)所示。图8(d)为最高表面温度与驱动电流的关系,测试时间为LED点亮1 min时。最高表面温度随着驱动电流增加而升高,但PiG-down封装结构的最高表面温度明显低于PiG-up封装结构。这是由于荧光玻璃在蓝光LED激发下会产生大量的热,使得荧光玻璃温度快速上升,玻璃衬底热导率较低,难以将荧光玻璃内部产生的热及时传导到芯片上,再通过陶瓷基板耗散掉。

4 结 论

本文提出了荧光玻璃封装芯片级白光LED,并分析了白光LED光热性能。通过在玻璃衬底上印刷和烧结荧光玻璃,切割得到芯片级荧光玻璃,并直接贴装在LED芯片上表面,实现荧光玻璃芯片级白光LED封装。600 ℃低温烧结后,荧光粉颗粒均匀分布在玻璃基体中,荧光粉颗粒和玻璃基板紧密结合,无界面相。系统研究了荧光玻璃厚度和封装结构对芯片级白光LED性能的影响。当荧光玻璃厚度为120 μm时,荧光玻璃封装芯片级白光LED获得了最优光学性能,光效、色温和色坐标分别为111.79 lm/W、6 876 K和(0.307 4,0.321 4),接近白光普朗克轨迹。相比于PiG-up封装,PiG-down封装结构能吸收更多的蓝光,并转化成黄光,表现出更高的光效和稳定的色温,并能有效降低表面温度。荧光玻璃封装芯片级白光LED是一种有效、可靠的高光密度白光LED器件,有利于促进芯片级白光LED的实际应用。