基于双剪实验的CFRP-钢板界面粘结性能研究*

杨怡,黄炽辉,吴作栋

华南理工大学土木与交通学院,广东广州 510641

CFRP 是一种纤维复合增强材料,具有较高的抗拉强度、弹性模量以及良好的抗腐蚀、抗疲劳性能。通过粘贴CFRP 可以提高混凝土梁的承载能力和抗疲劳性能[1-3],也可以对钢结构进行加固补强,这已在伦敦地铁系统的隧道支撑加固工程和美国的桥梁加固工程中得到了应用[4-5]。采用CFRP 加固钢结构时,二者的粘结界面是整个加固系统中最脆弱的部位[6-7],CFRP-钢界面粘结性能的研究是极其重要的课题。

CFRP-混凝土界面粘结性能的实验和理论研究已取得非常丰富的成果[8-10],但是CFRP-钢结构界面粘结性能的实验研究还较少。CFRP 加固钢结构界面粘结性能的实验方法一般有单剪实验、双剪实验和梁式实验。例如,李传习等[11]利用单剪实验探究了不同的粘结剂种类和CFRP 材料对CFRP-钢界面粘结性能的影响,分析了粘结界面的破坏过程和破坏机理;Xia 等[12]以粘结剂的抗拉强度作为变量,结合单剪实验得到了最大剪应力计算模型,计算结果与实验结果的误差较小。界面粘结性能研究中单剪实验存在不可避免的缺陷:钢板受到来自试验机和CFRP 的作用力不处于同一直线,试件的纵截面出现附加弯矩,导致在垂直于粘结界面的方向产生非均匀分布的拉应力,从而影响实验的准确性。因此,双剪实验可以弥补单剪实验的不足,最大程度地阻止粘结界面出现干扰应力,使界面的受力状态尽可能满足理论研究的基本假设—界面上仅存在剪应力。

本课题组研究开发了一种的新型CFRP 片材碳纤维薄板CFL(carbon fiber laminate)[13],其兼具纤维布与纤维板的优点,能按设计要求编制宽度与厚度。课题组对CFL 增强钢筋混凝土结构的力学性能、破坏模式等进行了诸多研究[14-15]。

针对现有CFRP-钢界面粘结性能研究的不足之处,本文采用CFL 制备CFL-钢板试件,基于双剪实验研究了CFRP 加固高强钢界面粘结性能以及更小的胶层厚度对界面粘结性能的影响。

1 实验方案

1.1 实验材料

实验采用的钢板型号为Q345B 和X100,其中Q345B是普通桥梁用钢,X100是高强管线钢;CFL选用日本东丽公司生产的T700-12K 型碳纤维丝制备;粘结剂采用南京海拓复合材料有限责任公司生产的Lica-131 碳板胶。三种材料的物理及力学性能分别见表1-3。

表2 CFL材料参数(T700-12K)Table 2 Material parameters of CFL(T700-12K)

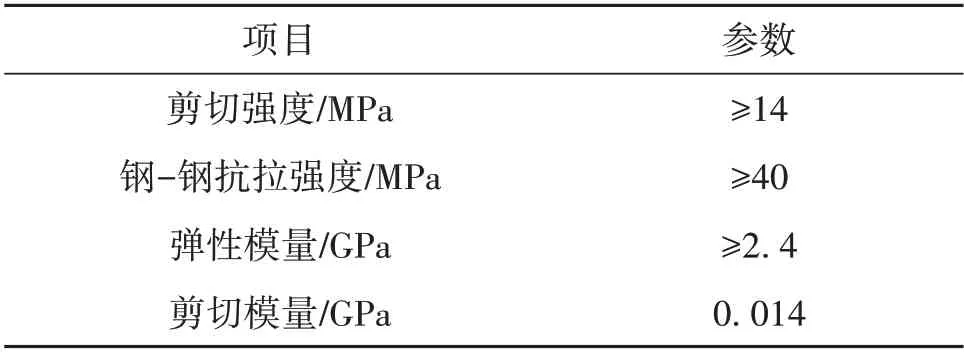

表3 粘结剂材料性能(Lica-131)Table 3 Material parameters of adhesive(Lica-131)

1.2 试件设计与制作

本次实验所用钢板试件的设计与制作参考美国规范ASTM E8/E8M-16a[16]、 ASTM 3528-96(2016)[17]以及相关研究,在加工厂对原始钢板进行线切割和焊接,得到实验所需要的钢板试件,再经机械打磨保证所有钢板表面具有相同的粗糙度,如图1所示。粘贴CFL 之前使用丙酮清洗钢板试件的表面,确保干燥且无尘后涂抹粘结剂,将一定数量的小钢珠均匀放置在涂有粘结剂的钢板表面,小钢珠的直径分别为0.1 mm 和0.5 mm,用以得到不同厚度的胶层,且控制钢珠投影面积与粘贴面积比小于1%。将裁剪好的CFL 粘贴于钢板表面,用特制的钢化玻璃夹板紧贴试件两侧,施加适当压力,使CFL 表面均匀受力,持续1 h。把多余的粘结剂挤出后,夹上铁夹以保持胶层稳定,如图2 所示。将所有制成的试件放在常温常压(25 ℃,标准大气压)下固化7天。

图1 单块钢板试件Fig.1 A steel plate specimen

图2 胶层厚度控制Fig.2 Controlling the adhesive layers'thickness

如图3 所示,双剪试件由两块钢板、两片CFL和粘结剂组成。两块钢板的短边相对,呈轴对称,间隙为5 mm,单片CFL 的设计长度为245 mm,厚度为0.23 mm,钢板粘贴段的设计长度为120 mm,厚度为12 mm,钢板和CFL 的宽度均为50 mm。CFL 与单块钢板的粘贴长度为120 mm,便于测量较大粘贴范围内CFL 表面的应变值。设定间隙中间为粘贴长度方向x轴的原点,把CFL 靠近原点的一端称为近端,远离原点且靠近加载端的一端称为远端。将应变片由近端至远端等间距依次粘贴至试件一侧的CFL 表面,间距为10 mm,自编1~12号。同时,在试件另一侧的CFL表面设置DIC测量系统的应变采集区域,采用白色和黑色涂料在采集区域内喷制符合测量标准的散斑图。

图3 双剪试件示意图Fig.3 Schematic diagrams of double shear specimens

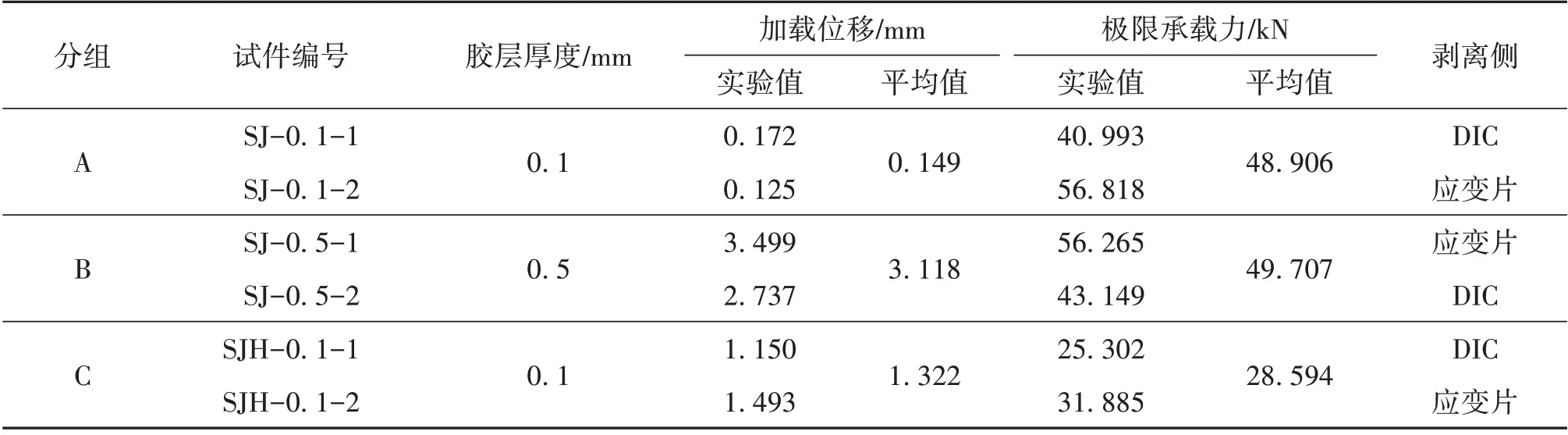

本次实验采用的钢板材质为Q345B 和X100,对应的双剪试件分别用SJ和SJH 表示。共制作6个双剪试件,分为3 组,每组2 个,试件的编号形式为SJ-胶层厚度-序号和SJH-胶层厚度-序号,具体参数见表4。A 组试件的编号为SJ-0.1-1/2,钢板材质为Q345B,胶层厚度为0.1 mm,设为标准试件组;B 组试件的编号为SJ-0.5-1/2,钢板材质与标准试件组保持一致,胶层厚度由0.1 mm 改变为0.5 mm;C 组试件的编号为SJH-0.1-1/2,胶层厚度与标准试件组保持一致,钢板材质由Q345B改变为X100。

表4 CFL-钢板双剪试件与实验结果Table 4 Parameters of CFL-steel double shear specimens and experimental results

1.3 加载与测量

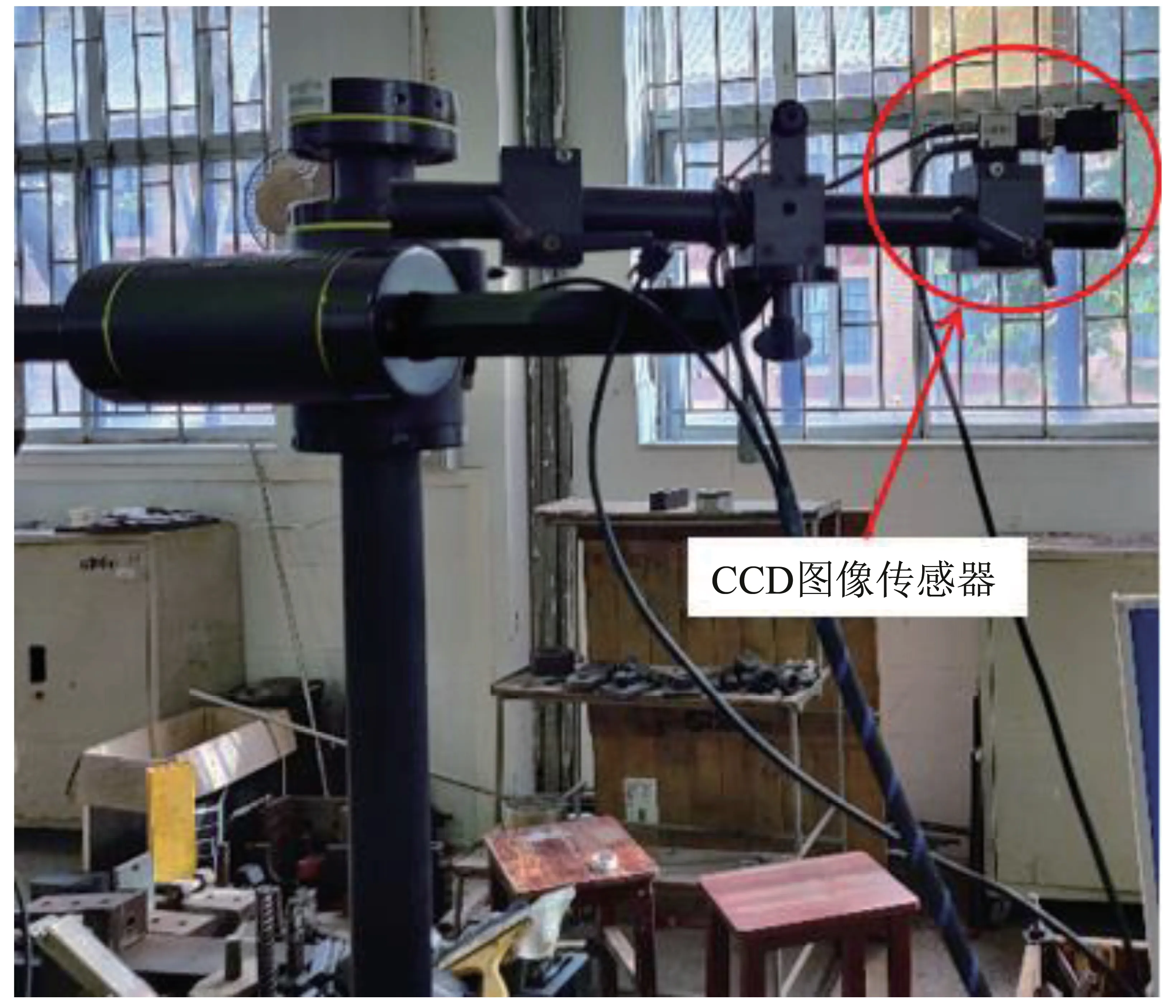

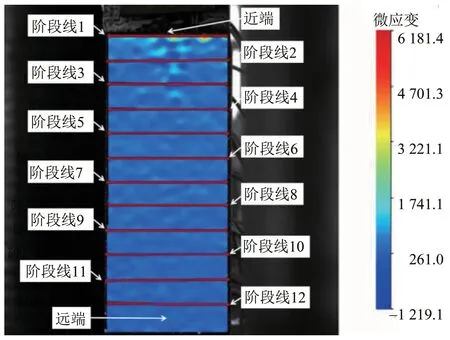

本次实验主要测量在拉伸剪切荷载作用下CFL表面应变的分布和变化情况,从而计算粘结界面的剪应力分布规律。为了更准确地反映CFL 表面的应变分布规律,本实验在粘贴应变片的基础上增加了DIC应变测量系统以获取CFL表面的全场应变,如图4 所示。DIC 全场应变测量方法是一种通过获取对象图像、以数字形式存储图像、并执行图像分析以提取全场变形信息的非接触式测量方法,具有非接触、全场测量、抗干扰能力强以及测量精度高等优点[18]。在DIC 后处理中通过求得每条分析阶段线上所有点的平均应变作为该处的计算应变值,如图5所示。

图4 DIC测量系统Fig.4 DIC measuring system

图5 阶段线示意图Fig.5 Schematic diagram of analysis stage line

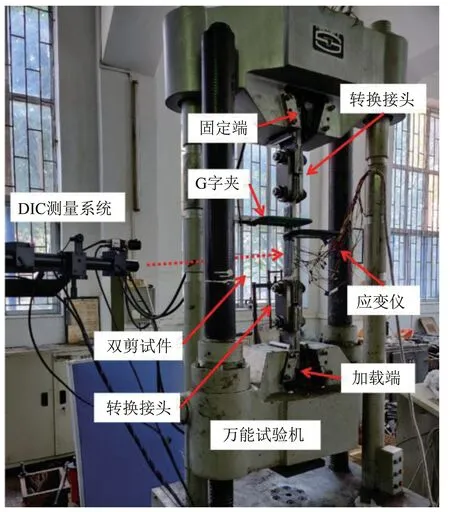

实验的加载与测量装置如图6所示。双剪试件的粘结界面在遭遇轴向推力时会变得脆弱,甚至破坏,而试验机两端的液压夹在夹持过程中会朝抓取方向产生一定的推力,不仅会使试件移位,还可能破坏间隙处的CFL 和粘结界面。因此,本实验设计了转换接头,转换接头的一端为带有预制凹槽的钢板,能实现与液压夹的准确契合,另一端通过插销与试件的加载端连接,从而很大程度地消除了安装环节对试件的损害以及偏心拉伸对实验结果的影响,实验所需的轴向受拉条件得以满足。为了保证剥离破坏发生在下半部分的测量范围内,将上半部分用钢板和G字夹夹紧。试验机按位移控制加载,加载速率为0.2 mm/min,应变仪采集频率为2 Hz,DIC 测量系统采集频率为1 Hz。

图6 实验的加载与测量装置Fig.6 Loading device and measuring device for the test

2 实验结果与分析

2.1 界面破坏特征与破坏模式

各试件的胶层厚度、破坏时位移量、极限承载力以及剥离侧均列于表4,破坏特征如图7所示。A 组试件破坏特征是:界面剥离后,CFL 被撕裂的痕迹明显,全部胶层附着于CFL 背面,胶面无明显裂纹,无胶块脱落,钢板表面无胶膜残留;B 组试件的破坏特征是:界面剥离后,CFL 保持完整,大部分胶层附着于CFL 背面,胶面有明显裂纹,部分胶块脱落,钢板表面有胶膜残留;C 组试件的破坏特征是:界面剥离后,CFL保持完整,全部胶层附着于CFL 背面,胶面无明显裂纹,无胶块脱落。根据每组试件的破坏特征发现:A、C 两组试件的破坏模式为钢板-胶层界面破坏,因此钢板表面无胶膜残留且胶层无明显损伤;B 组试件的破坏模式为胶层内聚破坏,因此钢板表面有胶膜残留且胶层破坏;A 组试件的CFL 被撕裂,说明其界面剥离时受到的拉扯力比C组大。

图7 CFL-钢板界面破坏特征Fig.7 Failure characteristics of CFL-steel plate interface

2.2 荷载-位移曲线

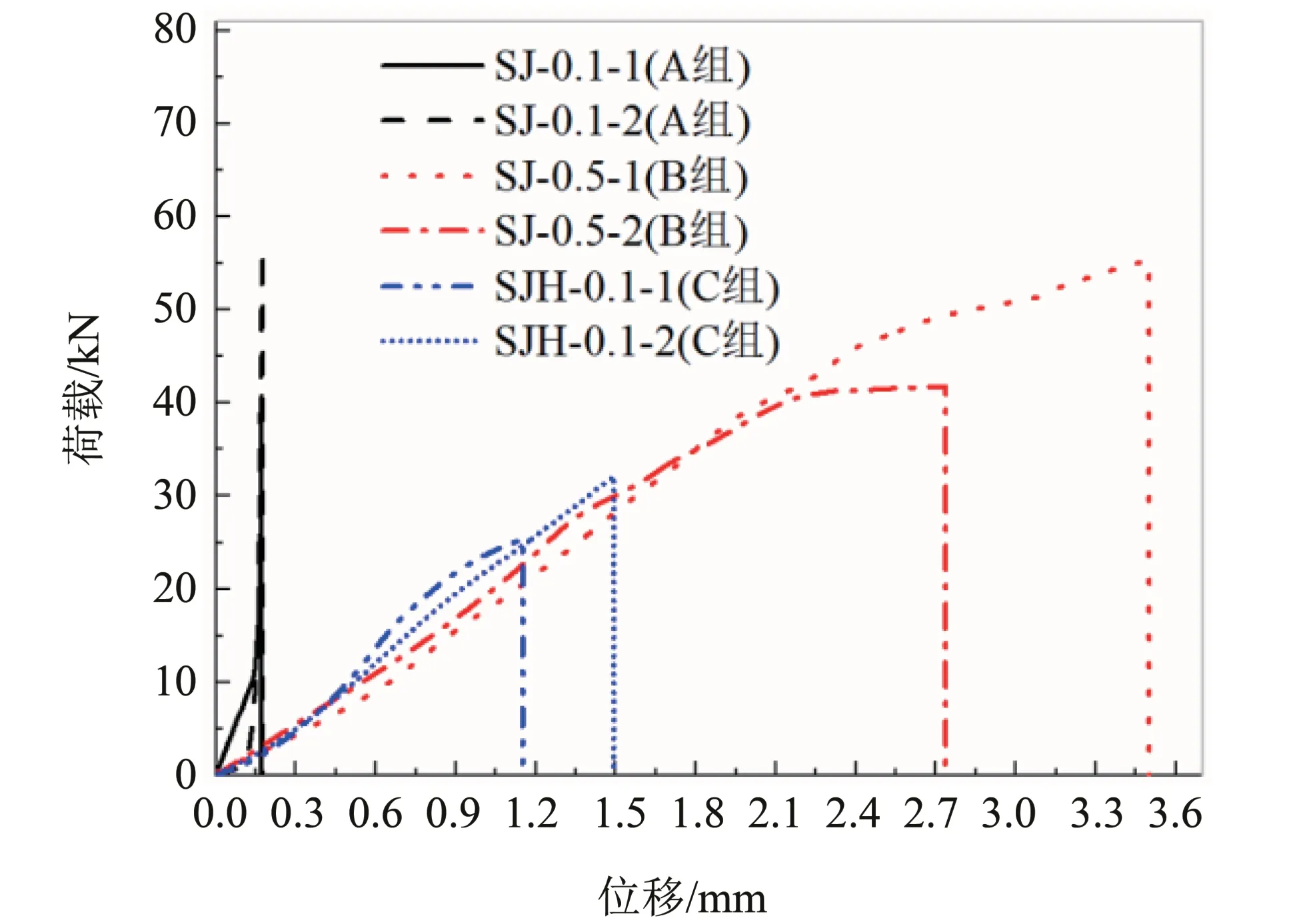

各组试件的荷载-位移曲线如图8 所示。将荷载与位移的比值称为试件刚度,表征双剪试件的整体抗拉能力。A、B、C 三组试件的荷载-位移曲线有明显差异,根据曲线的上升趋势不同,可将其分为三类:

(1)荷载-位移曲线的上升阶段表现出先缓后急的趋势,下降阶段为竖直线。曲线前80%段接近直线,试件刚度较其余两组大且基本不变;曲线后20%段急剧上升,试件刚度持续增大,增速明显提高,试件刚度的最大值出现在界面破坏前一瞬间;破坏时荷载和试件刚度立即降为0。

(2)荷载-位移曲线的上升阶段表现出先急后缓的趋势,有明显的“刚度软化阶段”,下降阶段为竖直线。曲线前70%段接近直线,试件刚度基本不变,试件刚度的最大值出现在界面进入刚度软化阶段的前一瞬间;曲线后30%段的上升趋势变缓,试件刚度迅速下降,某些时刻接近于0,说明该加载阶段CFL-钢板界面发生损伤,变形特点由弹性转变为塑性,且发展迅速;破坏时荷载和试件刚度立即降为0。

(3)荷载-位移曲线的上升阶段表现出小幅度S 型,无明显的刚度强化阶段和刚度软化阶段,下降阶段为竖直线。在整个加载过程中,试件刚度在小范围内持续变化;破坏时荷载和试件刚度立即降为0。

比较A、B 两组试件的荷载-位移曲线可知,胶层厚度分别为0.1 mm和0.5 mm时,试件的极限承载力无显著差距,Q345B-胶层界面的承载能力与CFL-Q345 界面的承载能力相当。胶层厚度为0.1 mm 时,胶层的抗剪性能强于钢板-胶层界面,试件破坏前胶层与钢板的粘结力到达极限,因此发生钢板-胶层界面剥离破坏。胶层厚度为0.5 mm时,胶层的抗剪性能弱于钢板-胶层界面,试件破坏前胶层的抗剪性能达到极限,因此发生胶层内聚破坏。虽然两者的极限承载力相当,但各自曲线的上升趋势却迥然不同:A组曲线的上升趋势是先缓后急,试件破坏时加载端的位移量小于0.2 mm,而B 组曲线的上升趋势先急后缓,试件破坏时加载端的位移量大于2.7 mm。主要有两个方面的原因:(1) 在加载过程中,B 组试件的加载位移量来自胶层的剪切变形和钢板-胶层界面的滑移,而A 组试件的加载位移量几乎仅来自于钢板-胶层界面的滑移;(2) 当界面的剪应力达到近端界面的剪切强度时,胶层会进入刚度软化阶段,塑性变形迅速发展,而钢板-胶层界面没有刚度软化阶段。

比较图8中A、C两组试件的荷载-位移曲线可知,A组试件的极限承载力约为C组试件的1.7倍,说明钢板材质对极限承载力的影响显著,主要体现为钢板与粘结剂之间粘结力的强弱,粘结剂与Q345B 钢板的粘结力要大于其与X100 钢板的粘结力。A 组曲线存在明显的“刚度强化阶段”,而C组曲线的斜率仅出现小范围波动,且试件破坏时加载端的位移量大得多。这说明: CFL-Q345B 界面与CFL-X100界面的粘结性能有很大差异;在加载过程中X100-胶界面产生的滑移远大于Q345B-胶界面。

图8 荷载-位移曲线Fig.8 Load-displacement curves

2.3 界面剪应力分布

通过CFL表面连续布置的应变片和DIC测量系统采集CFL 的表面应变,可由以下差分方程得到测点i与测点i- 1中间的界面剪应力

式中εi为CFL 测点i处的应变,Δεi为测点i- 1 与i之间的应变差值;li为测点i距离近端的距离,Δli为测点i- 1 与i之间的距离;Ec、tc分别为CFL 的弹性模量和厚度。

在加载过程中,各处粘结界面的剪应力可由式(1)计算得出,界面剪应力分布情况如图9 所示(x轴原点见图3)。在加载过程中(界面未出现损伤),近端的界面剪应力始终保持最大,随着与原点间距离的增加,界面剪应力不断减小,分布曲线总体呈现出先急后缓的下降趋势,形状与内凹型曲线相似;当到达有效粘贴长度的临界位置时,界面剪应力减小为0;而在有效粘贴长度范围外的区域,界面剪应力有小幅度增加,直至在远端处减小为0。将近端界面开始起裂时所对应的荷载定义为起始损伤荷载,分析各试件的界面剪应力分布:

图9 CFL-钢板双剪试件加载过程中界面剪应力分布Fig.9 Shear stress distribution of interface for CFL-steel double shear specimens

(1) 由图9(a)可知,当荷载增加至32 kN 时,5 mm 处的界面剪应力开始减小,说明此处界面开始出现损伤,剪应力为29.2 MPa。荷载从0增大到30 kN 的过程中,界面剪应力分布曲线符合一般规律;但当荷载增加至32 kN 后,随着荷载的持续增加,界面剪应力出现减小-增加-减小的现象。原因是当荷载增加至32 kN 以上时,近端的粘结界面出现了局部损伤,使得在不同荷载下25 mm、35 mm 和45 mm 处的界面剪应力有不同程度的提高,即出现应力畸变现象。

(2) 由图9(b)可知,随着荷载的增加,15 mm 处的界面剪应力由正值急剧减小为负值,表明20 mm处应变片对应的界面出现了局部损伤,应变值剧增,导致15 mm和25 mm处的界面剪应力不准确,因此起始损伤荷载和应力畸变现象无法直接在剪应力分布图中得以体现。

(3) 由图9(c)可知,随着荷载的增加,5 mm处的界面剪应力由正值急剧减小为负值,表明10 mm 处应变片对应的界面出现了局部损伤,应变值剧增,导致5 mm 和15 mm 处的界面剪应力不准确,因此起始损伤荷载和应力畸变现象无法直接在剪应力分布图中得以体现。。

(4) 由图9(d)可知,当荷载达到36 kN 时,5 mm 处的界面剪应力开始减小,说明此处界面开始损伤,剪应力为15.5 MPa。当荷载达到40 kN时,35 mm处的界面出现了较弱的应力畸变。

(5) 由图9(e)可知,当荷载达到20 kN 时,5 mm 处的界面剪应力开始减小,说明此处界面开始损伤,剪应力为12.9 MPa。当荷载大于20 kN时,35 mm、45 mm处的界面出现应力畸变。

(6) 由图9(f)可知,由于20 mm 处应变片对应的界面出现了局部损伤,应变片读数偏大,导致15 mm和25 mm处的界面剪应力不准确,因此起始损伤荷载和应力畸变现象无法直接在剪应力分布图中得以体现。

通过以上分析可知,相比粘贴应变片,采用DIC 系统获得的界面剪应力分布图能够更加全面、直观地反映粘结界面的损伤-破坏全过程,避免了应变片采集数据时可能带来的误差;同时,起始损伤荷载和应力畸变现象亦表明小范围的局部损伤不会影响荷载在界面中的有效传递。主要原因是:应变片粘贴于单点,荷载作用下粘结界面易在近端附近出现局部损伤,使应变片的读数剧增,导致测量的界面剪应力值存在较大误差;而DIC测量系统可以获取加载过程中散斑区域的全场应变,12 个位置的计算应变值可通过后处理取阶段线上所有点的平均应变值,从而使差分插值法计算得到的界面剪应力值更加准确。

比较A、B 两组试件的界面剪应力分布图可知,A 组试件的最大界面剪应力约为B 组试件的2倍,该结论与李景传等的实验结论[20]相吻合,说明0.1 mm 厚度的胶层会受到CFL 的约束作用,近端界面的剪切强度大幅度提高;比较A、C 两组试件的界面剪应力分布图可知,钢板材质显著影响近端界面的剪切强度,近端处Q345B-胶层界面的剪切强度远大于X100-胶层界面。

2.4 有效粘贴长度与平均粘结强度

CFRP 与钢板的临界粘贴长度称为有效粘贴长度,当实际粘贴长度小于有效粘贴长度时,粘结界面的极限承载力随粘贴长度的增大而提高,当实际粘贴长度大于有效粘贴长度时,粘结界面的极限承载力则不再提高,临界处的界面剪应力恰好为0。在有效粘贴长度内,CFRP 与钢板之间界面的平均剪应力称为平均粘贴强度,为

式中Pmax为极限承载力,bp为CFL 宽度,Le为有效粘贴长度。

取图9(a)、9(d)、9(e)中最大界面剪应力所对应的剪应力分布曲线作为判断有效长度的标准,各试件中CFL 与钢板的有效粘贴长度和平均粘结强度分别如表5所示。可以看出,有效粘贴长度同时受胶层厚度和钢板材质的影响;平均粘结强度受胶层厚度的影响较小,受钢板材质的影响较大。

表5 CFL-钢试件的有效粘贴长度和平均粘结强度Table 5 Effective bonding length and average bonding strength of CFL-steel specimens

3 结 论

本文基于双剪实验对CFRP-钢界面的粘结性能进行了研究,分析了CFRP-钢界面的破坏特征和力学行为,讨论了胶层厚度与钢板材质对界面剪切性能的影响,主要结论有:

(1)胶层厚度为0.1 mm 时,粘结界面的破坏模式为钢板-胶层界面破坏;钢板材质显著影响粘结界面的极限承载力,粘结剂与Q345B 钢板的粘结力优于其与X100钢板的粘结力。

(2)借助DIC系统,粘结界面的力学行为通过界面剪应力分布图得以更加全面、直观地展现;从近端到远端,界面剪应力分布基本上呈现先急后缓的下降趋势,与内凹型曲线相似,且小范围的局部损伤并不影响界面进行有效的荷载传递。

(3)粘结界面的最大剪应力同时受胶层厚度和钢板材质的影响,SJ-0.1 试件的最大界面剪应力是SJ-0.5 试件的2 倍,SJ-0.1 试件的界面最大剪应力是SJH-0.1 试件的2.3 倍;有效粘贴长度和平均粘结强度同时受胶层厚度和钢板材质的影响。