预制拼装桥面板UHPC湿接缝抗弯性能分析*

胡志坚,尹炳森,俞文生

1. 武汉理工大学交通与物流工程学院,湖北武汉 430063

2. 江西省交通投资集团有限公司,江西南昌 330003

预制桥面板施工速度快、质量可控、使用寿命长,且在现场拼装时已经完成了混凝土的干燥收缩及温度变化,不会出现由此产生的拉应力。目前,预制桥面板应用已越来越广泛。预制混凝土桥面板在施工现场由混凝土预制板通过纵横向湿接缝连接,其性能很大程度上受到湿接缝的影响[1]。湿接缝出现问题,轻则造成接缝部位开裂,影响桥梁的使用性能,重则影响预制构件的传力。现阶段我国使用的湿接缝搭接U型钢筋焊接工作量大、湿接缝现浇混凝土工作量大[2],不利于提高装配式桥梁的施工速度。

超高性能混凝土(UHPC,ultra-high performance concrete)是一种新型纤维增强水泥基复合材料,比普通混凝土具有更高的抗压强度、抗拉强度、弹性模量,耐久性更好[3-4]。UHPC 在桥梁预制拼装的接缝区域有着很大的应用前景,由于其与钢筋的握裹力强[5-6],与普通混凝土预制构件之间具有良好的粘结性能[7-8],可简化接缝区域的U型钢筋连接方式,减小湿接缝宽度,简化湿接缝构造,大幅减少现场作业量,缩短养护时间。

目前国内外关于桥面板湿接缝的研究较多,朱玉等[2]借鉴PBL 键分析了环形钢筋湿接缝的传力理论,并提出了环形钢筋接缝长度的计算公式。王莉莉[1]采用拉压杆模型分析了环形钢筋横向湿接缝的传力机理。张永涛等[9]对30 cm 宽UHPC-U型钢筋接缝试件进行了静力试验,得出UHPC 接缝对试件的抗弯刚度影响较小的结论。张阳等[10]对不同接缝形式的预制普通混凝土板现浇UHPC 接缝进行了试验与有限元模拟,对比了不同接缝截面形式对试件抗弯拉性能的影响。Haber 等[11]对宽度为152 mm 的UHPC 湿接缝进行了疲劳试验,结果表明UHPC 湿接缝在疲劳荷载作用下的工作性能良好。但,上述研究中环形钢筋传力机理是否适用于UHPC 湿接缝连接,以及湿接缝宽度可否减小等问题有待进一步研究。

本文建立了预制桥面板UHPC 湿接缝有限元模型,进行静力荷载作用下的非线性分析,并通过与试验结果进行对比,验证了有限元模型的可靠性。并在此基础上进行参数分析,掌握不同湿接缝宽度、不同接缝截面、不同配筋率对预制桥面板UHPC 湿接缝抗弯性能的影响规律,进而对湿接缝构造进行优化。

1 UHPC-普通混凝土界面理论

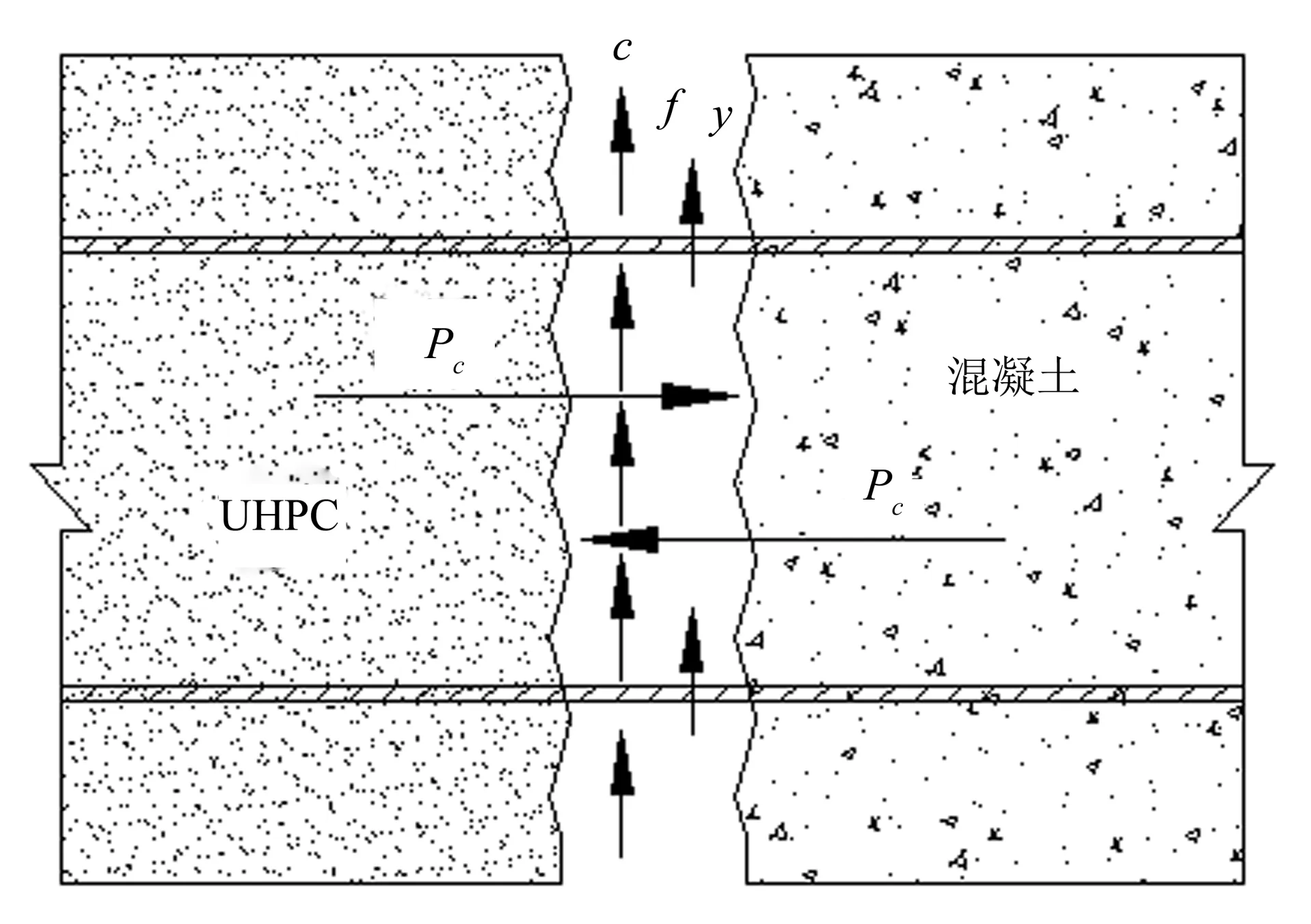

UHPC-普通混凝土界面受力如图1所示。界面的抗剪承载力由钢筋、混凝土界面内聚力和摩擦力提供,即[12]

图1 UHPC-普通混凝土界面受力Fig.1 Interface stress of UHPC and concrete

式中Acv为混凝土抗剪截面面积;Avf为钢筋截面面积;c为界面内聚力;μ为界面摩擦系数;fy为钢筋屈服应力;Pc为垂直于剪切界面的压力。所以,在配筋和结构尺寸确定的情况下,截面抗剪承载力主要取决于界面内聚力和摩擦系数。界面内聚力和摩擦系数体现了普通混凝土与现浇UHPC 界面间的粘结滑移关系,取值受混凝土表面状况、现浇UHPC强度和养护条件等因素的影响,属UHPC-普通混凝土界面之间粘结性能的本构属性,可通过内聚力模型模拟UHPC-普通混凝土界面之间的粘结性能。

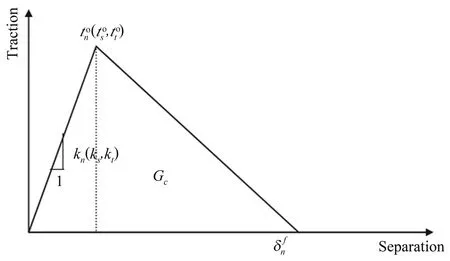

内聚力模型可以通过使用黏聚面(cohesive surfaces)模拟UHPC-普通混凝土界面,内聚力模型将普通混凝土与UHPC 接触的两个面之间复杂的破坏过程基于traction-separation 断裂准则描述,traction-separation 断裂准则最常用的本构模型为图2 所示的双线性本构模型,图中纵坐标为应力,横坐标为位移,线弹性阶段的斜率为黏聚面的刚度,三角形的面积则代表材料断裂时所需要的能量。在定义黏聚面的力学性能时,需要确定黏聚面的刚度、极限强度、临界断裂能量释放率或黏聚面的极限位移。

图2 Traction-separation 本构模型Fig.2 Constitutive model of traction-separation

内聚力模型属于损伤模型,通过选定损伤准则来定义接触面的损伤规律。常用的损伤准则有最大应力准则、最大应变准则、二次应力准则和二次应变准则,考虑到混凝土在单轴压缩加载条件下的破坏通常是由法向应力和切向应力共同作用导致的,本文对于UHPC-普通混凝土界面的损伤准则采用二次名义应力准则(quade damage)

2 计算结果

2.1 有限元模型

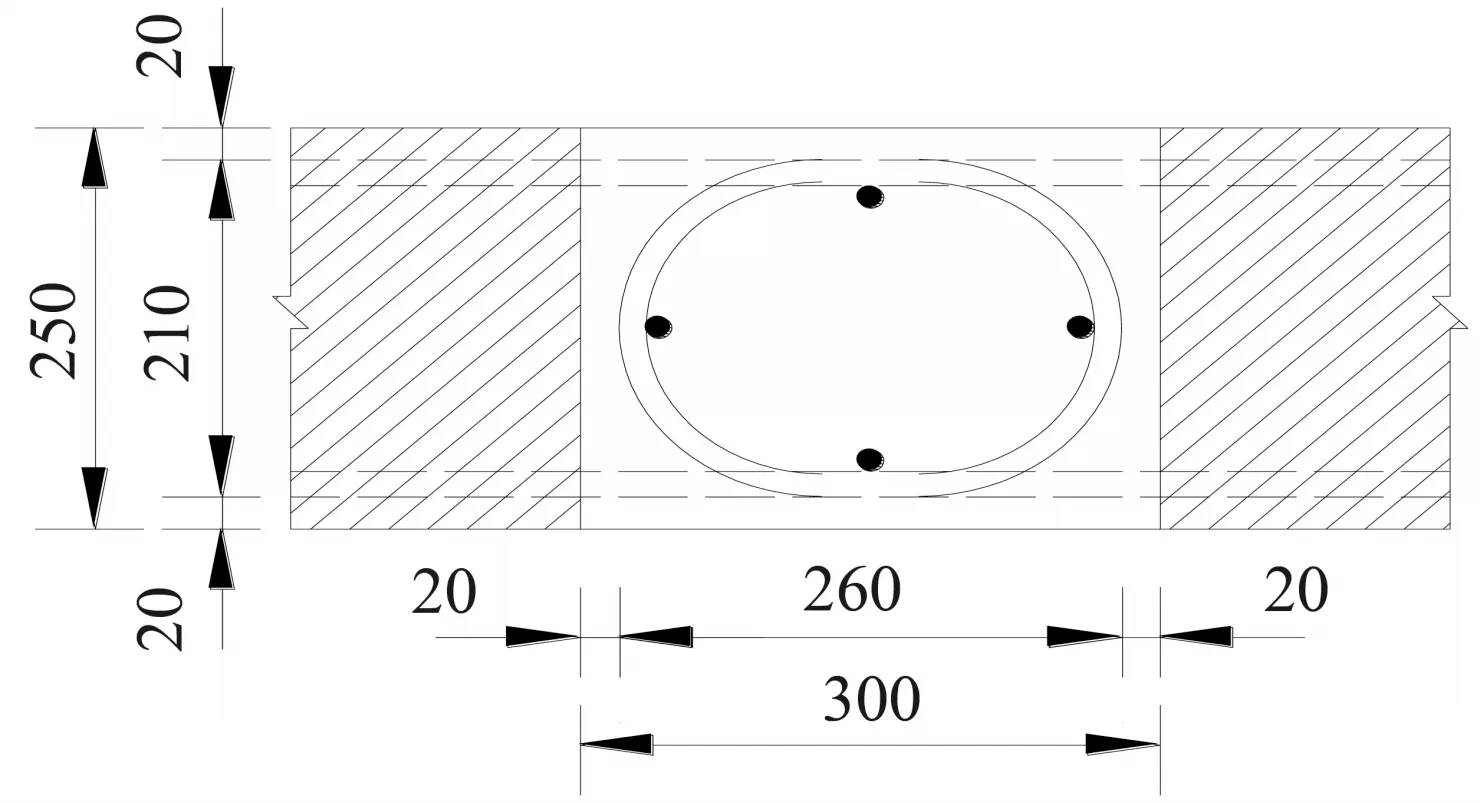

采用文献[9]中试件建立预制桥面板UHPC湿接缝有限元模型。预制桥面板试件长3 m、宽0.5 m、厚0.25 m,采用C50 混凝土,板内布置双层直径16 mm 的HRB335 钢筋,钢筋纵向间距90 mm、横向间距150 mm,配筋率为1.9%,钢筋保护层厚度取20 mm,预制桥面板湿接缝宽度为30 cm,采用U 型钢筋交错布置的连接方式,湿接缝内浇筑UHPC。试件接缝细部构造如图3所示。

图3 接缝构造(单位:mm)Fig.3 Joint details(Unit:mm)

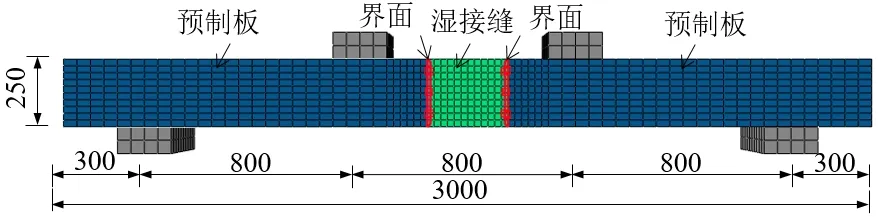

采用ABAQUS 建立非线性有限元模型。有限元建模时混凝土、UHPC均采用实体单元C3D8R来模拟,钢筋采用线性桁架单元T3D2 模拟。网格划分时,对UHPC 湿接缝及界面附近的部位进行细分,网格尺寸为2.5 cm,其余位置网格尺寸为5 cm。桥面板有限元模型如图4所示。支座采用刚度很大的钢垫块模拟,荷载通过加载点上方的钢垫块传递到桥面板,采用四点弯曲加载方式。钢筋采用嵌入(embedded)约束。文献[9]试验中预制混凝土板接缝处经处理后粗骨料露出,与表1中粗糙界面的处理方法相同,故采用粗糙界面属性对UHPC-普通混凝土界面进行建模。

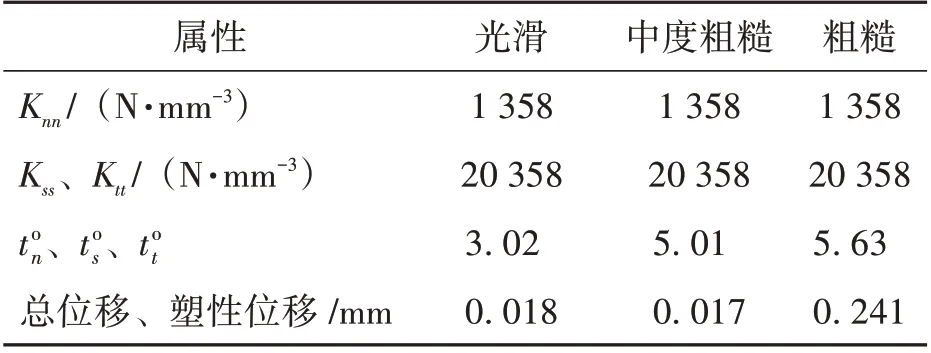

表1 接触参数Table 1 Contact parameter

图4 预制桥面板有限元模型(单位:mm)Fig.4 The FE model of deck slab(Unit:mm)

普通混凝土和UHPC 材料本构选用混凝土损伤塑性模型(CDP),该模型假定混凝土材料主要因拉伸开裂和压缩破碎而破坏,可模拟低围压下的材料退化,这种退化主要体现在材料受拉屈服后进入软化阶段及受压屈服后材料先硬化后软化[14]。普通混凝土拉压本构采用混凝土结构设计规范[15]计算模型。钢筋采用理想弹塑性模型,屈服强度为440 MPa。

UHPC 的受压本构关系采用文献[16]提出的公式

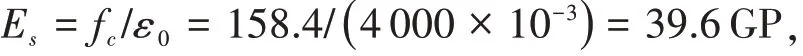

式中σ为应力;fc为UHPC 抗压强度;x=ε/ε0,ε为应变,ε0为峰值点对应的应变;a为UHPC 受压应力-应变曲线初始切线模量和峰值割线模量的比值。根据文献[17]中的材料性能试验值,UHPC弹性模量为42.8 GPa,峰值割线模量为

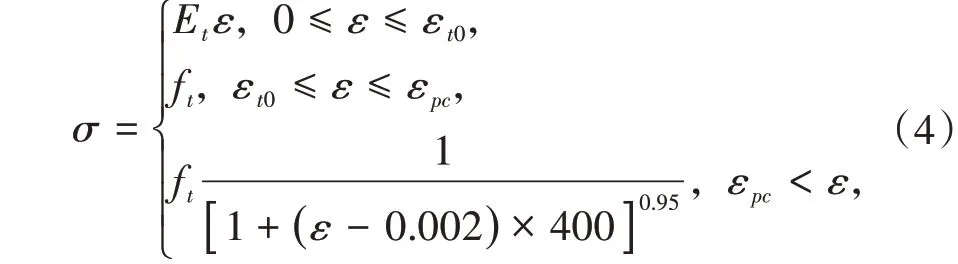

得到a=42.8/39.6=1.08。UHPC 的受拉本构关系采用文献[18]中的受拉应力-应变曲线公式,即

式中取ft=7.2 MPa;Et为UHPC 受拉初始弹性模量;εt0为UHPC 受拉线弹性极限应变,εt0= 200 με,εpc为UHPC 应力软化起始点等效应变,εpc= 2 000 με。

2.2 裂缝发展及破坏形态对比

在极限荷载下,有限元模型纯弯段产生多条竖向裂缝,模型破坏时弯剪斜裂缝发展到桥面板顶板,破坏形式为弯剪破坏。图5中,通过有限元裂缝云图与试验裂缝分布的对比,可以看出有限元模型的破坏现象与试验现象基本一致。

图5 有限元与试验裂缝分布Fig.5 Crack distribution of finite element and experiment

2.3 荷载-挠度曲线对比

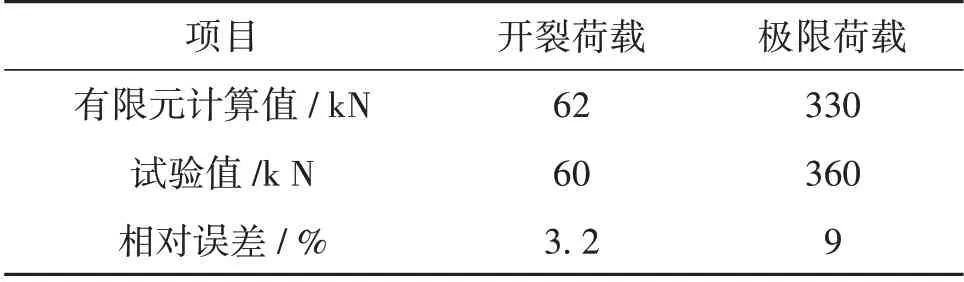

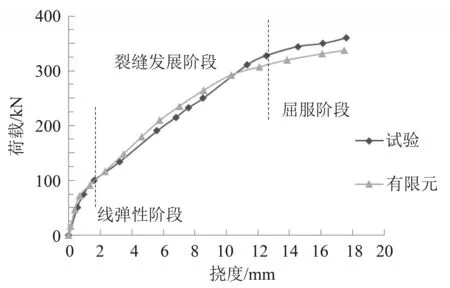

将试验荷载-跨中挠度曲线与有限元模型计算结果对比,如图6 所示。图6 中,两者吻合良好,整个加载过程可分为3 个典型阶段:(1)线弹性阶段,荷载与挠度呈线性关系,模型未出现裂缝,结构刚度基本保持不变。(2)裂缝发展阶段,这一阶段伴随预制板底板裂缝的出现和发展,模型刚度减小。随着荷载增加,纯弯段多条裂缝变宽、变长,剪跨区不断有新裂缝的出现与发展。由于有限元无法完全模拟实际结构的开裂情况,故此阶段有限元模拟刚度略高于试验值。(3)屈服阶段,此时预制板底部受拉钢筋屈服,裂缝高度不断上移,荷载增长缓慢,而挠度迅速增加,模型刚度大幅度降低。开裂荷载、极限荷载的试验值和有限元计算值如表2所示,有限元模型的极限荷载值低于试验结果,但相对误差不超过10%。

表2 开裂荷载、极限荷载对比分析Table 2 Comparative analysis of cracking load and ultimate load

图6 荷载-挠度曲线Fig.6 Load-deflection curves

综上所述,有限元模型与试验结果较为吻合,验证了有限元模型的可靠性。

3 参数分析

为了解结构的受力性能以及实现湿接缝构造优化设计,本文进行了湿接缝宽度、湿接缝截面形式、湿接缝配筋率参数分析。

3.1 湿接缝宽度分析

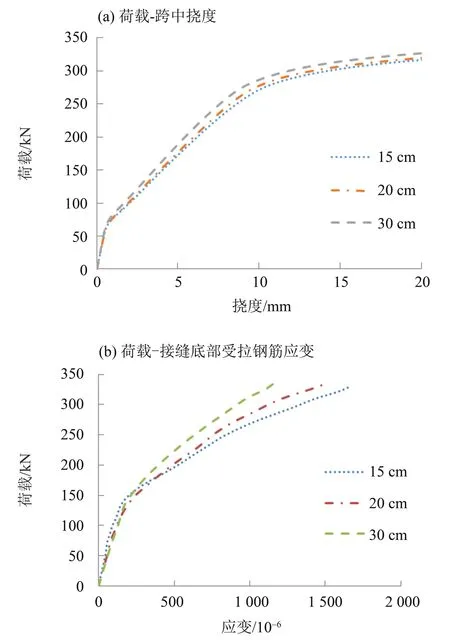

预制桥面板湿接缝宽度是发挥预制桥面板施工性能与经济性能的主要因素之一,在保证湿接缝内钢筋锚固长度的前提下,减小湿接缝宽度可以大幅节约UHPC 用量。本文建立了15 cm、20 cm、30 cm 湿接缝宽度3 种模型,探究是否可以进一步减小湿接缝宽度。

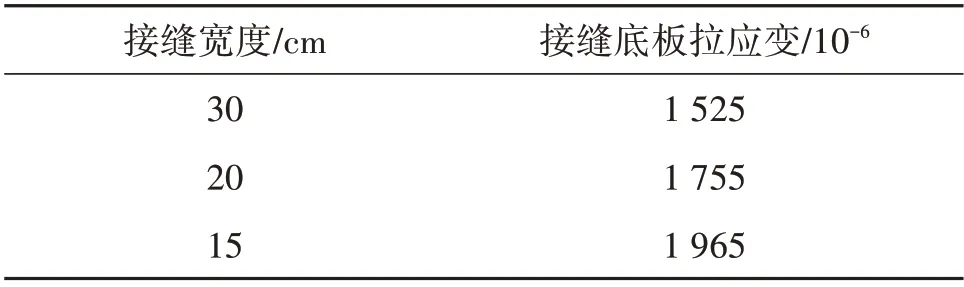

图7 为湿接缝宽度影响分析。由图7(a)可知,当配筋构造相同时,不同宽度湿接缝有限元模型的抗弯刚度相差不多,减小接缝宽度对结构承载力影响不大。由图7(b)可知,随着接缝宽度减小,相同荷载下接缝内钢筋应变增大。由于模型接缝处钢筋交错布置,接缝内配筋率为预制板内配筋率的2倍,在预制板钢筋屈服时不同宽度接缝内的钢筋应变均未达到屈服应变。故在保证钢筋锚固长度的前提下,减小接缝宽度可以保证接缝内钢筋受力性能良好。

图7 湿接缝宽度影响分析Fig.7 The analysis results of in-situ cast joints

表3为不同宽度湿接缝有限元模型在极限荷载下的接缝底板拉应变。表3中,随着湿接缝宽度的减小,极限荷载下湿接缝底板拉应变不断增大,但最大应变仍小于UHPC 应力软化起始点等效应变εpc,UHPC 没有受拉屈服进入软化阶段。此时湿接缝底板不会产生裂缝,湿接缝受力性能良好。因此,预制桥面板UHPC 湿接缝宽度可取为15 cm,以减少现场浇筑量,加快施工进度。

表3 极限荷载下不同宽度湿接缝底板拉应变Table 3 Tensile strain of bottom surface of in-situ cast joints with different width under ultimate load

3.2 湿接缝截面形式分析

为了提高接缝界面的抗裂性能,在前述矩形接缝分析的基础上,建立接缝构造如图8所示的菱形和楔形接缝模型,并与宽度为15 cm 的矩形接缝有限元模型进行对比分析。

在分析有限元模型时,根据主拉应力随荷载变化曲线的峰值对应的荷载确定接缝界面或桥面板混凝土的开裂荷载,根据钢筋屈服或者受压区混凝土被压溃时的荷载确定模型的极限荷载,两组接缝板计算结果列于表4。

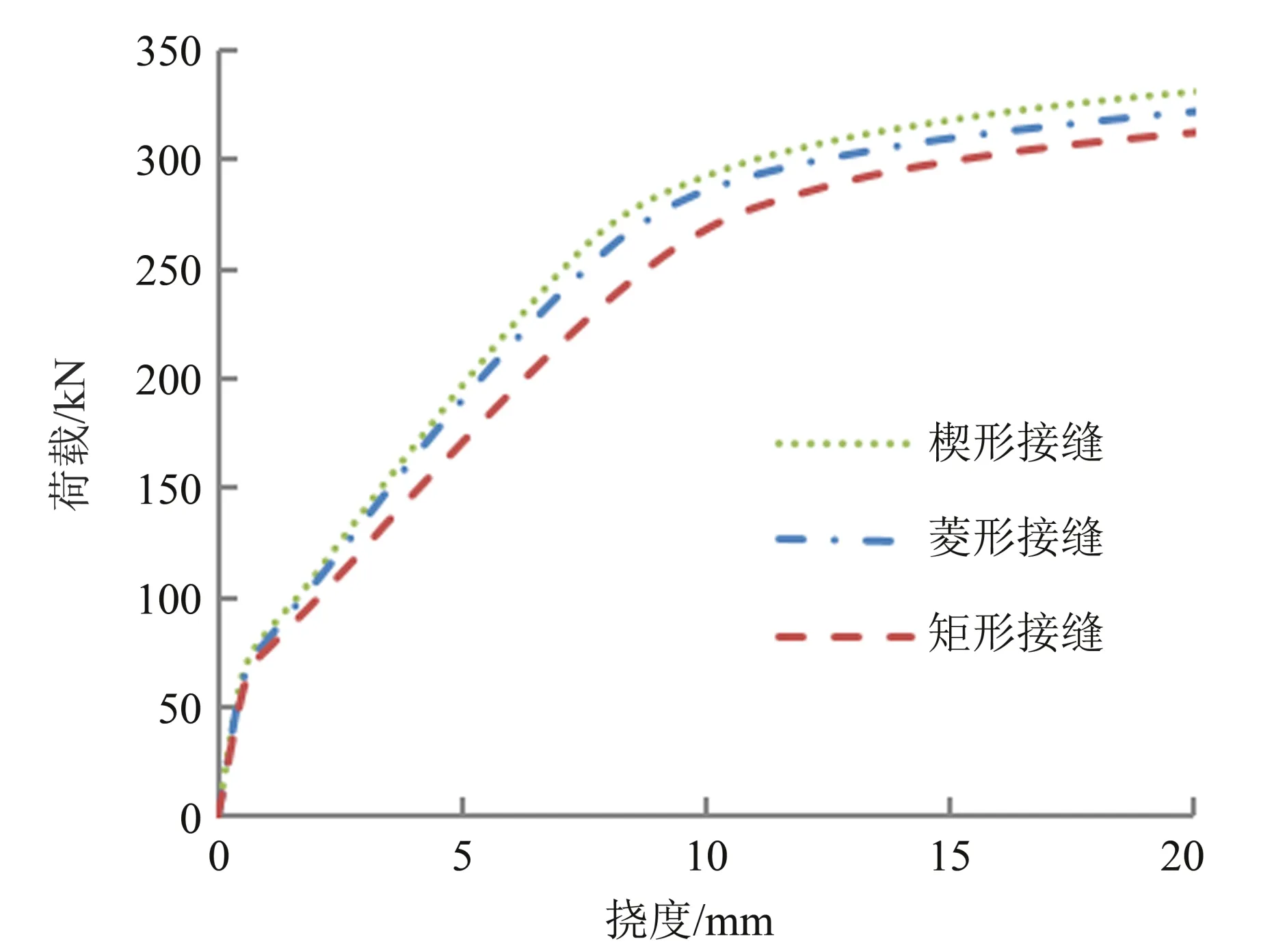

通过表4可以看出,楔形、菱形接缝板在预制板底板位置先达到混凝土极限拉应力开裂,而矩形接缝板在接缝界面下缘先达到极限拉应力开裂,楔形、菱形接缝板比矩形接缝板的界面抗裂性能显著提升。采用楔形或菱形接缝可以解决矩形接缝普通混凝土与UHPC 交界面先开裂的问题,能提高接缝的耐久性。三组接缝板有限元模型的荷载-跨中挠度曲线如图9所示。

图9 荷载-跨中挠度曲线Fig.9 Load-deflection curves

从图9可以看出,楔形接缝有限元模型在裂缝发展阶段及屈服阶段的刚度最大,菱形接缝有限元模型次之,矩形接缝有限元模型最小。这是由于楔形、菱形接缝板的UHPC 与普通混凝土预制板的接触面积更大,从而提高了界面粘结性能,增强了模型的刚度。采用楔形或菱形接缝可以提高预制桥面板承载力。

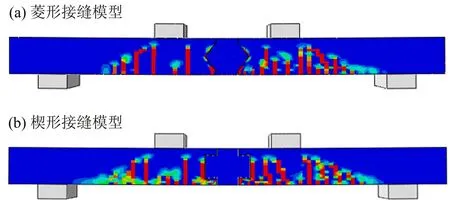

图10 为不同类型接缝裂缝分布云图。对比图10(a)、10(b)与图5,可以看出:在极限荷载下菱形接缝模型和楔形接缝模型的破坏形式与矩形接缝模型的破坏形式相同,为弯剪破坏。当采用菱形、楔形接缝截面时,由于菱形、楔形接缝的企口与预制板的咬合作用,接缝界面处的裂缝集中在企口界面的尖角处,接缝界面裂缝不会形成垂直发展的主裂缝,表明采用菱形或楔形接缝比矩形接缝更好地限制了接缝界面处裂缝的发展。

图10 不同类型接缝裂缝分布云图Fig.10 Crack distribution of different types of joints

3.3 配筋率分析

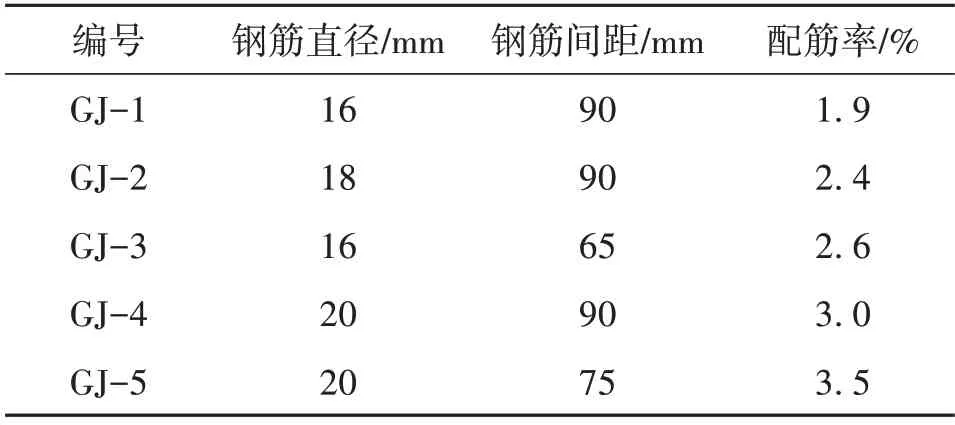

为了更深入了解湿接缝内配筋率对预制拼装桥面板抗弯性能的影响,选取接缝宽度为15 cm 的楔形接缝截面的有限元模型进行配筋率分析,通过改变钢筋间距与钢筋直径,建立如表5所示的五组有限元模型。

表5 有限元模型Table 5 The FE models

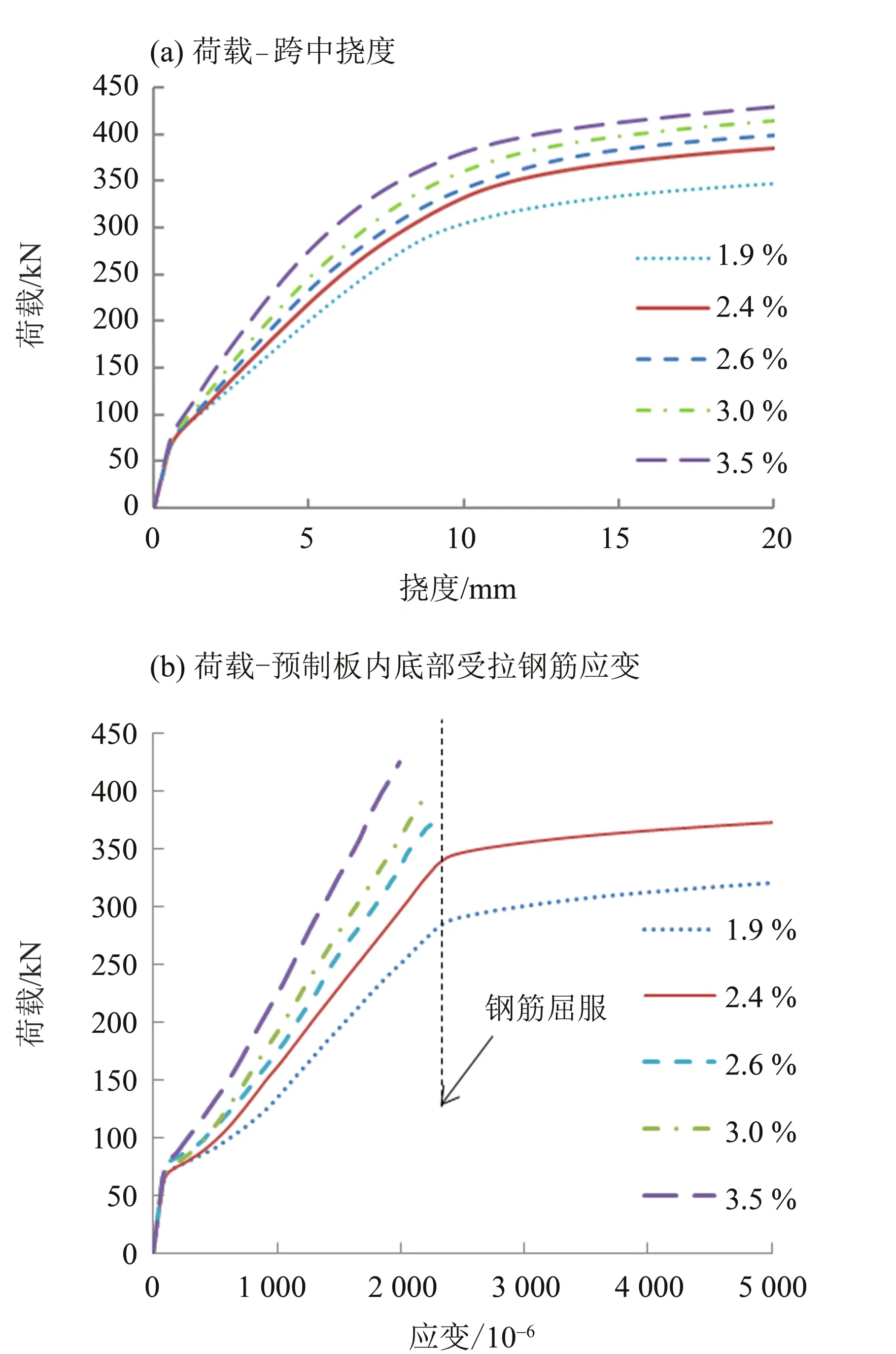

五组模型的结果如图11所示。从图11(a)可以看出,随着配筋率的增加,各模型在线弹性阶段的刚度基本没有变化;在裂缝发展阶段模型刚度随配筋率增加而增大,且极限承载力显著提升,但配筋率对有限元模型的开裂荷载影响不大。从图11(b)可以看出,配筋率超过2.6%时预制板内底部受拉钢筋没有屈服,模型属于超筋破坏。因此,为了保证试件破坏时预制板内受拉钢筋屈服,最大配筋率应不超过2.6%。

图11 接缝内配筋率影响Fig.11 Effect of reinforcement ration in Joints

4 结 论

本文采用“内聚力模型”处理UHPC-普通混凝土界面取得了良好的模拟效果,且得到了已有试验结果的有效验证。通过参数分析,可以得出如下结论:

(1)预制拼装桥面板采用UHPC 湿接缝连接时,可减小湿接缝宽度为15 cm,且可以保证湿接缝的连接效果和力学性能。

(2)楔形或菱形接缝形式的连接效果要优于矩形接缝,建议采用菱形接缝形式。

(3)提高配筋率对开裂荷载影响不大,且缝内最大配筋率应不超过2.6%。