某摩托车流场数值模拟及结构优化

赖晨光,唐 琳,,谭礼斌,黄 灿

(1.重庆理工大学 汽车零部件先进制造技术教育部重点实验室, 重庆 400054;2.隆鑫通用动力股份有限公司技术中心, 重庆 400039)

摩托车作为常用的出行交通工具之一,其方便实用性是人们选择该产品的重要原因。但随着生活品质的提高和科学技术的迅速发展,高排量高性能的摩托车开始备受广大摩旅爱好者的青睐。然而,高排量高性能摩托车对其冷却系统的匹配及设计提出了相对更高的要求。目前常规的设计方式主要是依赖于工程经验设计及实验验证,这种方式很难在较短时间内获取较优的工程设计,开发周期难以保障[1-2]。近年来,随着实验开发成本的剧增和高性能计算机的广泛运用,基于虚拟数值仿真的开发技术逐渐受到工程机械领域的青睐。其中,采用CFD仿真分析方法对摩托车、发动机、散热器及相关零部件进数值分析,可快速获取实际实验中无法直观获取的流动细节信息,可为产品设计工程师提供全面的设计指导和仿真数据支撑[3-10]。如余秋兰等[11]采用CFD技术对摩托车排气管内部流场进行了数值模拟分析,依据速度及压力分布情况合理选择了排气管内部催化器的安装位置,为尾气净化装置设计提供了理论参考。束奇等[12]采用Solidworks中flow simulation插件对摩托车气流流场进行了数值模拟分析,为摩托车造型优化和改良提供了理论指导。JANG等[13]采用CFD技术研究了摩托车水冷发动机在运行过程中热流体流动状态,为冷却系统的设计提供了优化思路。由此可见,采用CFD技术进行工程机械产品流体仿真分析,可对流体细节进行针对性探究及细节优化,快速获取并评估结构优化方案,缩短产品开发周期,降低成本。

目前常用的商业CFD求解软件较多,均各有优势。本文选择的STAR-CCM+求解软件具有较高的集成度,可在软件界面里完成几何前处理、网格划分、计算求解及结果后处理等操作,快速便捷地获取流场分析结果[14-15]。基于此,STAR-CCM+流体仿真分析软件已在整车、发动机、零部件等领域得到了广泛的应用[16-19]。

摩托车驾驶性能与整车散热性密切相关。为避免摩托车在整车驾驶过程中出现因散热不好而导致发动机温度过高所带来的高排放、低功率、以及零部件局部热害等问题,本文以某摩托车为研究对象,采用 CFD 分析软件 STAR-CCM+对整车速度场特性及关键部件的温度场特性进行模拟分析,评估该摩托车整车流场及关键部件表面速度场及温度场的合理性,并依据模拟结果进行针对性地结构优化设计,提出相应的结构改进方案,提升摩托车整车散热性能,保证摩托车整车良好的驾驶性能。研究结果可为摩托车整车零部件设计及开发提供仿真数据支撑及理论指导。

1 整车CFD 分析

1.1 物理模型

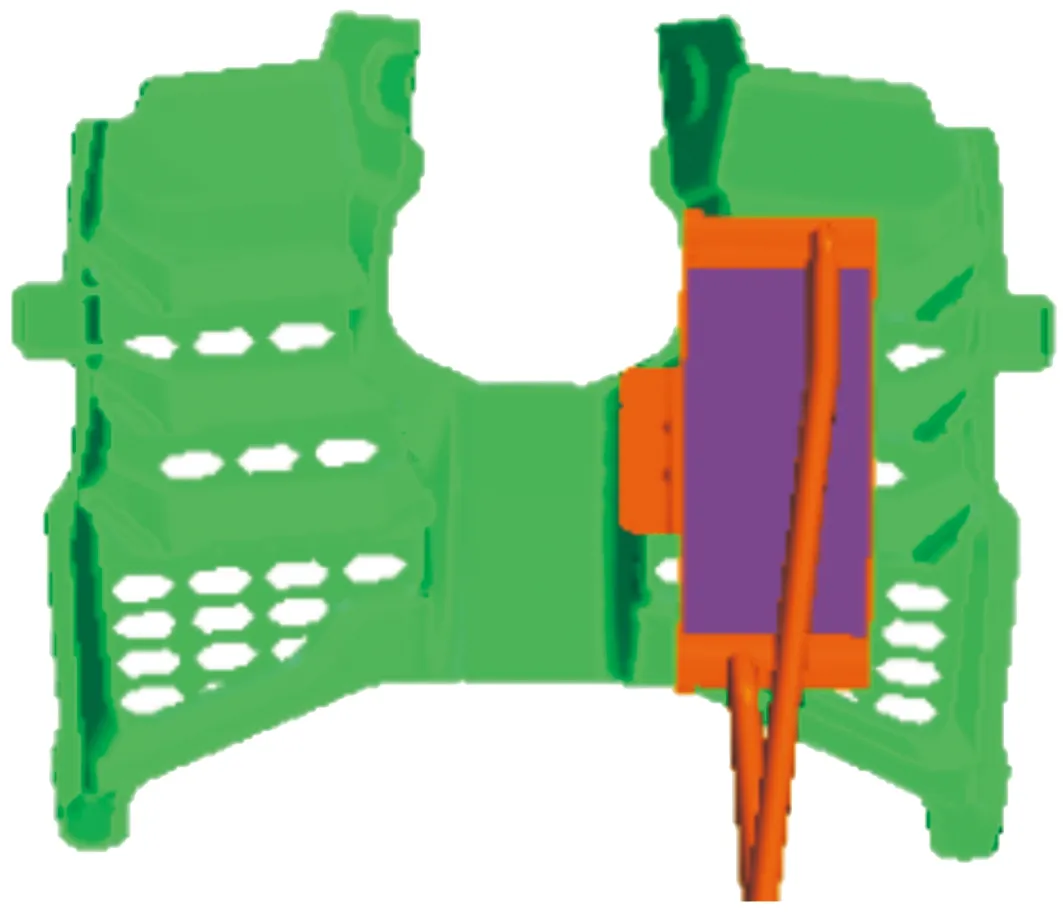

该越野摩托车的3D模型是采用CATIA 软件按照摩托车样车实物以 1∶1比例绘制获得,导入STAR-CCM+软件后如图1所示。图2为前进风格栅与油冷器位置示意图。本文采用STAR-CCM+软件中布尔减(Boolean subtract)的功能进行整车计算流体域的提取,并选取软件自带的多面体网格类型与边界层网格类型完成网格划分,整车流体域总体网格量约为2 100万,固体域总体网格约为340万,完成后的计算域网格模型如图3所示。

图2 前进风格栅与油冷器位置示意图

图3 计算域网格示意图

1.2 数学模型及边界条件

流体流动满足质量守恒定律、动量守恒定律和能量守恒定律。数值求解中因涉及温度场,所以流动控制方程如下:

1) 连续方程[20]

(1)

2) 动量方程(N-S方程)[20]

(2)

式中:ui、uj为平均速度分量(m/s);xi、xj为坐标量(m);p为流体微元体上的压力(Pa);μeff是湍流有效黏性系数。

3) 能量守恒方程[20]

(3)

式中:ρ为密度(kg/m3);t为时间(s);u、v、w为速度矢量v在x、y、z方向上的分量(m/s);c为流体的比热(J/(kg·K));k为流体的导热系数(W/(m·K));T为流体温度(℃);ST为流体的内热源及由于黏性作用流体机械能转换为热能的部分(J)。

湍流模型采用的是Realizablek-ε湍流模型[20]:

(4)

式中:Gk为速度梯度产生的湍动能项;Gb为浮力产生的湍动能项;YM为脉动扩张项;C1ε、C2ε、C3ε为经验常数;σk、σε分别为与湍动能k和耗散率相对应的Prandtl数;Sk和Sε为用户自定义的源项。

采用STAR-CCM+软件进行整车底盘台架的流场特性模拟,其边界条件的相关设置如下:

1) 流体边界条件:介质为 25 ℃空气,计算域进口为风机出风口,按常用工况车速60 km/h给定速度进口边界;计算域出口为风机进风口,采用压力出口边界;其余为壁面边界,壁面采用 Two-layer All Y+ Wall Treatment 模型,为无滑移壁面条件;湍流计算模型选择为k-ε两方程湍流模型,压力、速度耦合采用SIMPLE算法,采用压力基求解器(Pressure-Based)求解;

2) 固体边界条件:固体壁面边界为常用的经验值和缸内燃烧平均值给定,能量模型选择定常固体能量模型[9]。缸内燃烧热边界条件如图4所示,各燃烧热边界编号对应的热边界名称及边界条件设置值(温度、换热系数)如表1所示。

图4 缸内燃烧热边界示意图

表1 热边界条件参数设置

2 整车外流场 CFD 仿真结果

2.1 风量对比分析

图5为原状态与无前进风格栅方案的油冷器风量对比情况,原状态相比去掉前进风格栅方案,其油冷器风量下降了70.4%,不利于油冷器的散热,容易导致发动机温度急剧升高,整车存在热负荷较高的风险。

图5 油冷器风量直方图

2.2 速度场分析

图6、7为原状态与无前进风格栅方案的油冷器纵截面速度矢量云图。可以明显看出,由于前进风格栅的阻挡,使通过油冷器的冷却气流速度分布明显变小;而且由于原状态的前进风格栅形状结构的影响,在格栅与油冷器之间发生了气流滞留现象,引起了多处局部涡流,增加了流动阻力,从而降低了油冷器散热能力,不利于整车的冷却散热。

图7 原状态的油冷器纵截面速度矢量云图

2.3 温度场分析

图8为原状态与无前进风格栅方案的缸头缸体表面温度分布云图。相比去掉前进风格栅,原状态的进风格栅使导向发动机缸头的风量明显减小,导致发动机缸头与冷却自然风的对流换热变差,升温较大。

图8 缸头缸体表面温度分布云图

3 前进风格栅结构优化

3.1 原因分析及优化策

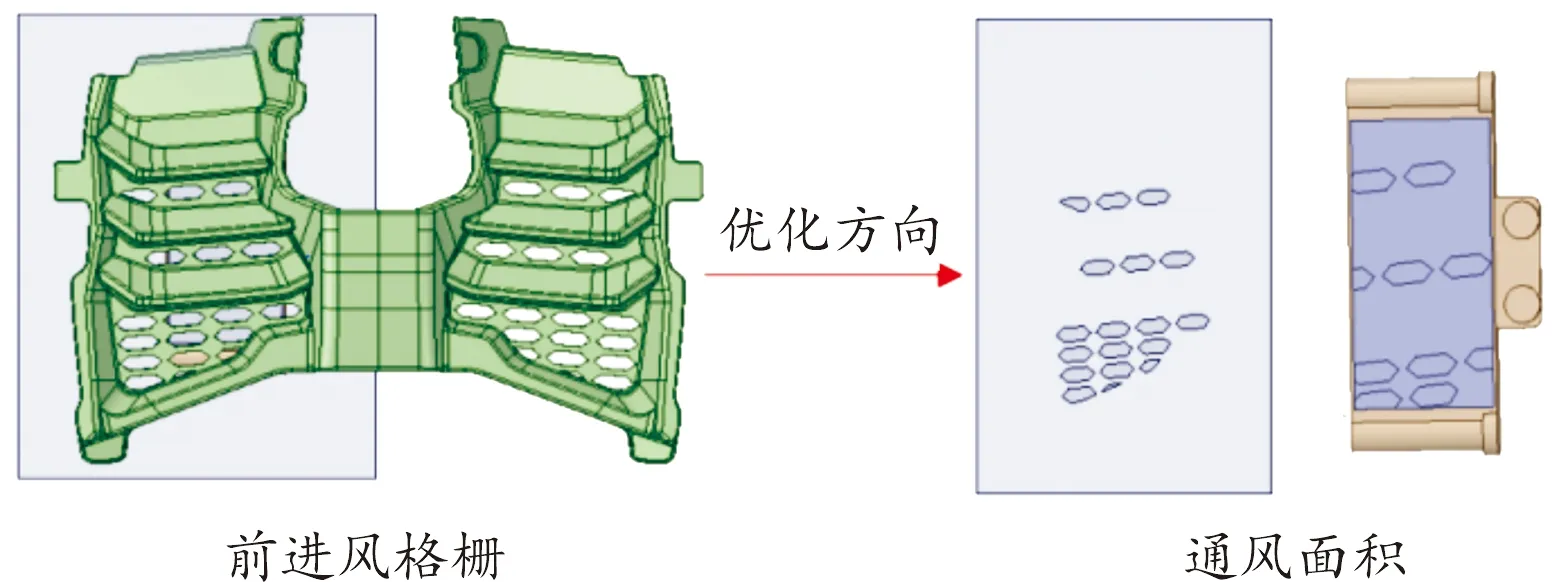

通过对原状态与去掉前进风格栅方案的整车底盘台架流场对比分析,发现由于前进风格栅的阻挡,使流向油冷器及发动机的冷却气流风量骤然减小,发动机缸盖及缸头温度均有所上升,不利于整车冷却系统的散热。故考虑对前进风板格栅的形状结构进行优化,以增加前进风板格栅和油冷器的通风面积为优化思路,以提升流向油冷器、发动机的冷却风量以及改善前进风板格栅与油冷器之间的局部涡流现象为优化目标,如图9、10所示。

图9 前进风板格栅结构优化思路示意图

图10 各方案油冷器的通风面积直方图

为了同时保证造型和结构设计的合理性,总共提出了4种优化方案,如图11所示。

图11 各前进风格栅方案示意图

1) 优化方案1、优化方案2、优化方案3均在初始方案的基础上加以改进,整体结构变化较小。

2) 优化方案4是以某汽车前进气格栅为设计灵感而全新设计的前进风格栅结构方案,能更好地将气流导向油冷器和发动机缸头表面。

3.2 优化效果对比

图12为各优化方案与原状态油冷器风量。通过对比可知,各优化方案的油冷器风量均有显著提升,其中最优方案4油冷器风量提升了118%,能更好地通过与油冷器的对流换热带走发动机多余的热量,降低整车热负荷高的风险。

图12 油冷器风量直方图

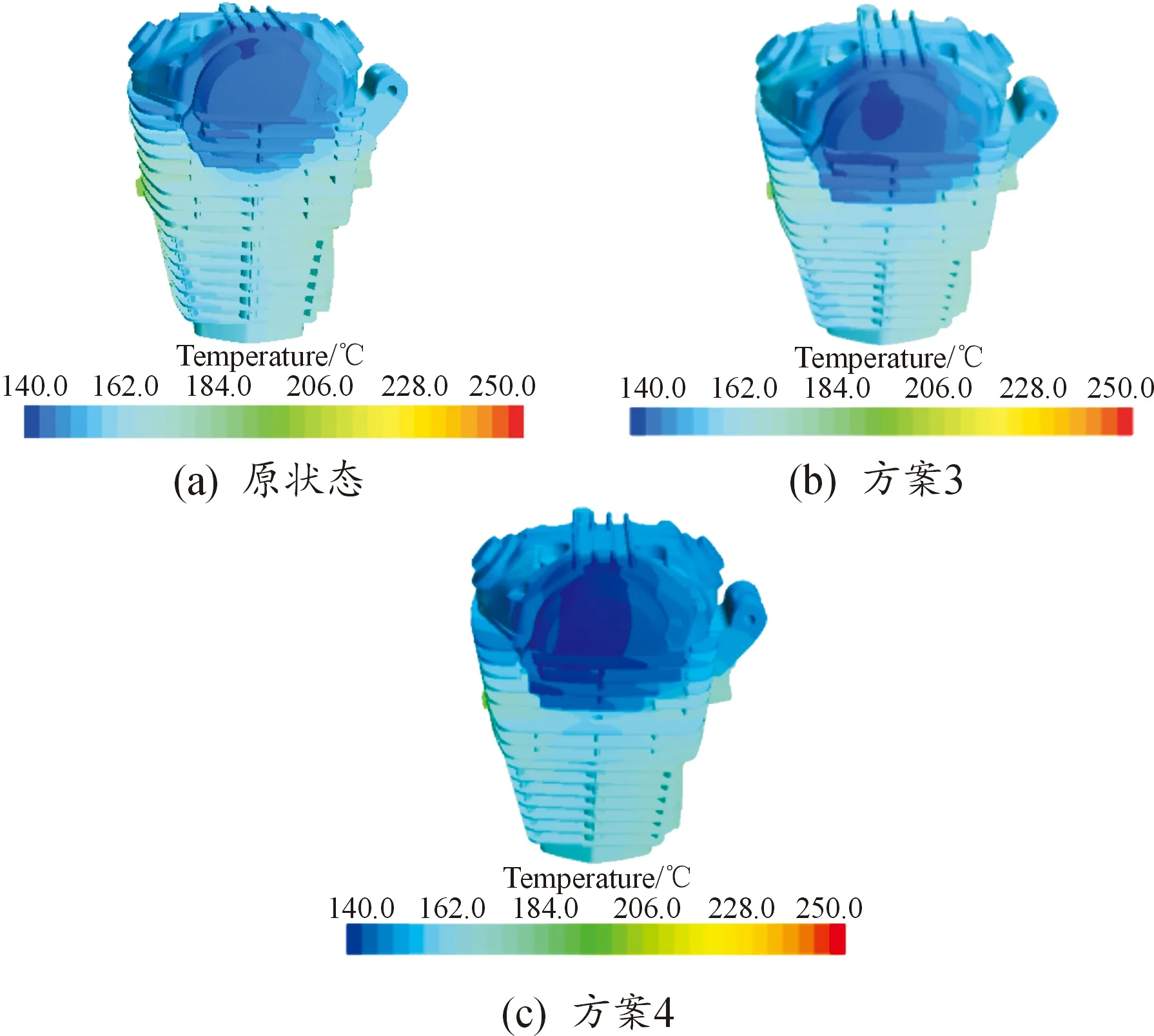

图13为原状态与优化方案3、4的油冷器横截面速度分布云图。可通过对比得出,2个优化方案的油冷器速度分布改善显著,且方案4较方案3速度梯度分布更大,但略为不均匀;从图14、15可以看出,方案3、4均改善了原状态进风格栅与油冷器之间的气流涡旋现象,降低了内流阻力,且方案4的进风格栅导叶处的风量分布更大且均匀,将更多的冷却风量导向了油冷器以及发动机缸头,更有利于发动机的散热。

图13 油冷器横截面速度分布云图

图14 油冷器纵截面速度矢量云图

图15 缸头缸体表面温度分布云图

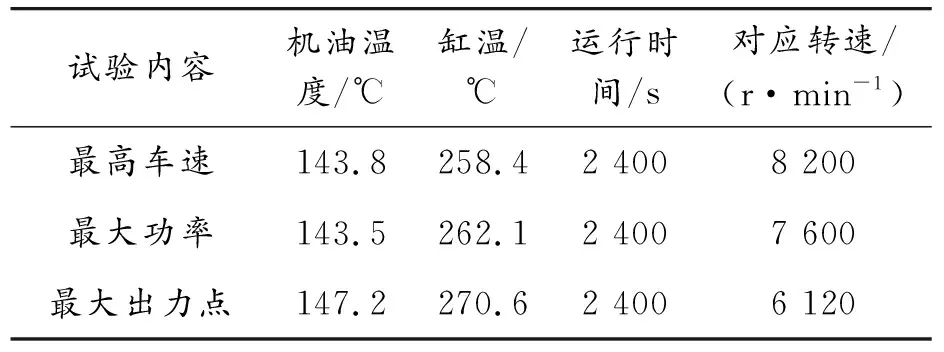

3.3 实验验证

为验证方案与仿真结果的可靠性,分别在试验室进行了原状态与优化方案4的整车热平衡台架试验(如图16所示),主要测量发动机达到热平衡后的机油温度与发动机火花塞垫片温度(缸温)。试验时需要的辅助设备有:温度及压力传感器、流量计、数采仪、笔记本、K型热电偶、热电偶适配器等。测试步骤大致分为:① 确认整车装配状态,车身前端各部件连接布置须符合整车实际使用情况,车辆能正常启动或熄火,发动机无异常;② 布置水温传感器位于发动机出水口,测试发动机出水温度,数采连接机油温度、火花塞垫片温度;③ 底盘台架及风机控制:按照测试工况给定发动机油门100%,转速由台架转毂调节给定,保证发动机状态维持目标工况下油门、转速情况;④ 数采实时记录发动机出口温度、发动机出口压力、机油温度、火花塞温度变化情况,若发动机达到热平衡(5 min内水温变化小于0.5 ℃),则记录数据。整个测试完成了最高车速、最大功率及最大出力点等3个工况点的热平衡试验,基本都在30 min左右达到热平衡,记录相应的测试数据结果,如表2、3所示。

图16 整车热平衡台架布置

表2 原状态的整车热平衡台架试验结果

表3 优化方案4的整车热平衡台架试验结果

通过对比试验结果,优化方案4较原状态的机油温度在3个工况点下分别下降了16.5、15、14.1 ℃,缸温在3个工况点下分别下降了20.4、20.8、24.4 ℃,优化效果显著,且已满足在各种工况下发动机机油温度小于135 ℃、缸温小于250 ℃的要求。

4 结论

1) 原状态的进风格栅结构设计不合理,导致进风格栅与油冷器之间存在多处局部涡流现象,增加了局部内流阻力,且进风格栅通风面积较小,使通向油冷器的冷却风量偏小,增加了整车热负荷高的风险。

2) 通过改变前进风格栅导叶结构增大通风面积,使优化后的整车流场得到明显的改善,通过油冷器的冷却风量提升118%,从而更有利于发动机的冷却散热。经实验验证, 最优方案4在各种工况下均满足发动机机油温度小于135 ℃、缸温小于250 ℃的要求。

3) 总体上来看,优化后的进风格栅已能满足发动机的散热需求。后续可尝试搭建进风格栅的参数化建模与数值联合仿真的计算方法,研究进风格栅导叶不同的角度以及通风面积大小对散热的影响,进行参数化寻优,从而获得最佳的冷却散热方案。