基于RFID标签的铁路车辆轴温检测预警方法的研究

秦春林,赖远桥,李天宝

(1.国家能源集团铁路装备有限责任公司包头车辆维修分公司, 内蒙古 包头 014060)(2.深圳市远望谷信息技术股份有限公司,广东 深圳 518052)

车轴作为货运机车运行的核心部件,其运行状态对机车行车安全影响重大。轴温是识别列车故障的关键指标,采集轴温,根据变化的轴温进行故障预警对车辆检修、机车运行具有重要意义。目前对于企业内部货运机车的维修主要采取事后维修的策略,缺少状态维修以及劣化趋势跟踪,通过对列车轴温监测进行车轴劣化缺失及故障预测的研究空间较大[1]。Tonks[2]提出了通过机车速度以及轴承振动信号对车轴状态进行基本识别,识别准确率较低。Lee等[3]在机车速度、轴承振动信号的基础上,引入了车体加速度参数,通过加速度变化对轴承振动信号进行分析,结合聚类算法进行故障预警,预警的准确性有了明显的提升,但未考虑温度变化因素的影响。曹源等[4]提出将神经网络学习算法用于轴温状态预测,由于数据采集本身的准确性影响,并未与轴温影响因素深入融合,轴温监测效果以及故障预测的准确率较低。支撑列车轴温预测的基础数据为通过轴温监测装置获取轴温数据。轴温监测主要使用车载传感器和轨道式红外线进行,由于传统的车载传感器设备受工况环境以及电磁感应等因素影响,轴温测量的准确性较差[5]。

基于此,本文将RFID(radio frequency identification,射频识别)标签用于货运机车轴温采集,应用回归系数与支持向量机(SVM)模型结合的方式,进行货运机车轴温故障预警,有效解决了前人研究算法的不足,具有良好的预警效果。

1 基于RFID技术的轴温采集系统

1.1 采集系统设计方案

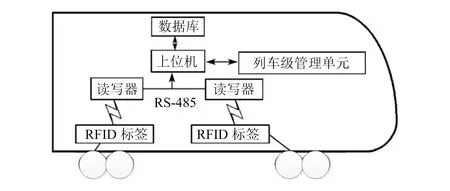

轴温采集系统设计了RFID温度采集标签,并通过物理手段集成在车轴连接处的车轴测温位置,其获取的温度信息经无线数据发射器向上传输至读写器的接收天线。上位机对采集参数进行处理,将模拟量转化为数据信号量,使用RS-485总线将数据上传至机车行车调度系统。具体的设计方案如图1所示。

图1 轴温采集系统设计方案

1.2 RFID温度传感器配置

根据整体设计方案,在货运机车的动力车厢以及拖车车厢的转向架中安装读写器,主要作用是实现信号采样、数据处理以及特征识别。结合国家货运机车运行标准中的规范要求,选择频率在429~438 Hz的高可靠性传感器,其测温范围为-55~180 ℃,精度取值为±1 ℃,测温距离为2 m。每节车厢2个车轴对应的轴箱配置温度传感器+读写器组合。转向架配置温度传感器,用于记录列车运行过程中的环境温度。

1.3 轴温监测管理单元

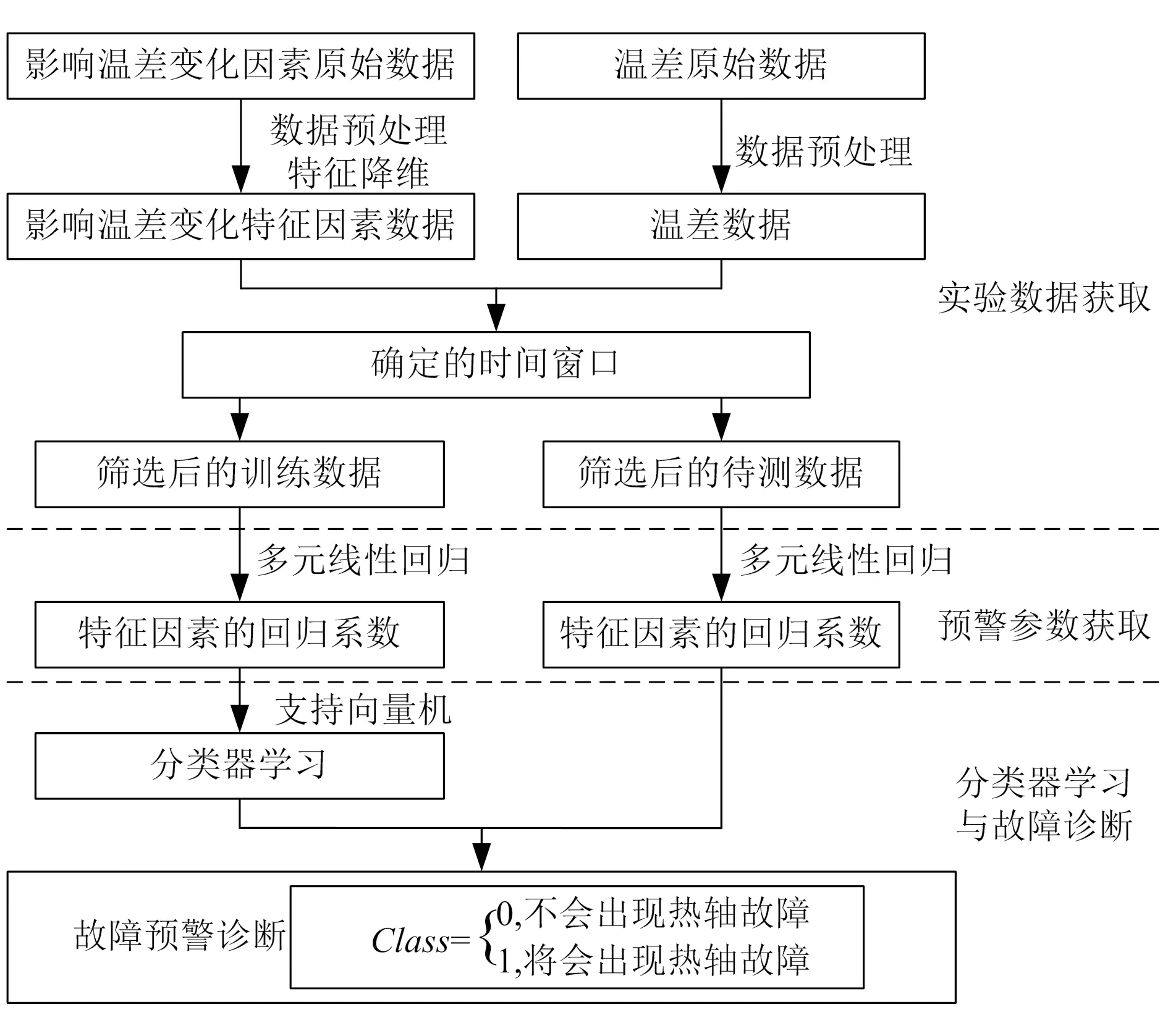

轴温监测管理单元主要采用上位机进行控制,核心部件为监控主机,当温度超限后,监控主机根据部署的故障预警算法进行预警提示,并将数据与轴温变化时间存储在机车调度管理系统,用于后续业务处理。其架构如图2所示。

图2 轴温监控管理单元架构

2 基于回归系数的轴温监测预警

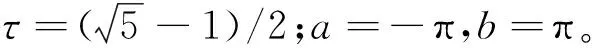

轴温监测预警主要包括特征提取和预警两部分,本文提出的基于回归系数的轴温监测预警算法核心为根据提取的特征生成关键因子,与温差拟合后提炼回归系数,后续采用优化的SVM模型进行故障分类识别,完成轴温监测预警。

2.1 故障预警流程

本文采用的故障预警流程如图3所示。

图3 基于回归系数的轴温监测预警流程图

故障预警的主要步骤:首先获取实验数据,分析环境温度、机车行进速度、机车加速度以及车辆载重、整车牵引力等与机车运行温度相关的因素、温差变化等的关系,采用主成分分析法对上述因素进行预处理实现特征降维;然后根据特征因子与温差变化的多元回归系数建立拟合模型,获得故障特征;最后使用SVM建立温度预警分类器,自学习回归系数后,完成故障预测。

2.2 数据预处理与特征降维

数据预处理主要解决数据质量差、不稳定、数据冗余等问题,进一步提升故障预警的准确率。采用临近平均插值法改善数据缺失问题,采用差分法补全加速度,采用平滑滤波函数实现数据去噪处理等,处理完的数据使用离差标准化法进行数据归一化。其中较为核心的为关联性较强的多维特征降维处理,本文选择主成分分析法,该算法将多关联的初始特征数据映射到更小的特征空间后,采用方差最大化原则依次提取主成分[6]。

2.3 时间窗口的确定

轴温监测预警数据预处理后,需要进一步明确轴温发生变化到出现可能故障的时间周期,即确定轴温监测预警的时间窗口。结合该时间窗口内的测试数据与训练数据,确定时间窗口的流程图如图4所示。

图4 时间窗口确定流程

结合国家标准以及实际经验,将温差阈值设定为300 ℃,低于该阈值时,采用多元线性回归模型融合粒子群优化算法的方式获得温差达到300 ℃的最优时间窗口1。超过该阈值时,考虑到温差变化会更迅速,采用历史温差变化统计分析获得最优时间窗口值。

设时间窗口1经过m个样本温度变化后达到300 ℃,此时对应的m组别的n个特征样本为x1i,x2i,…,xni。该样本与温差Tci多元线性回归拟合后,生成的回归模型如下:

Tci=b0+b1x1i+b2x2i+…+bnxni,i=1,2,…,m

(1)

式中:m为样本数量;n为特征数量;b0,b1,…,bn为线性回归决定系数,其取值范围为0~1,该值越大表明拟合度越高,效果越好。受样本数量影响,存在一定程度的误差,因此对线性回归决定系数使用校正决定系数,其计算方法如下:

(2)

式中:R为校正系数;Radjusted为校正决定系数。结合本文选用的回归系数与后续故障预警间的关系,选择时间区间为1的最佳样本作为最佳窗口时间。在最佳窗口的选择上,本文采用的是粒子群优化算法,利用其优秀的全局寻优能力获得最优窗口时间,确保拟合温差达到最佳故障预警效果。

当温差变化达到300 ℃以上、时间达到故障预警的时间窗口值tmax时,采用描述性统计分析法。设机车轴温超过300 ℃后持续运行到故障发生的最大时间为tmax,统计所有在0~tmax范围内,轴温从300 ℃迅速升温至出现故障的时间窗口值,经过反复实验测试,增加5%的调整参数,获得时间窗口值T,具体的计算公式如下:

T=tmax·(1+5%)

(3)

2.4 故障预警分类

根据时间窗口内的温差变化进行故障预测,采用改进的SVM模型进行分类预测。由于SVM模型的分类结果极易受参数影响[7],因此采用黄金正弦算法提升SVM模型的全局搜索能力,其流程如图5所示。

图5 评价流程图

Step1:数据初始化,按7∶3的比率划分训练集与测试集。

Step2:初始化Golde-SA算法以及SVM模型参数,包括黄金分割比率初始值以及Golde-SA算法的种群个体、迭代次数、种群规模等。其中种群个体的初始化公式如下:

Vi=lbi+rand(0,1)×(ubi-lbi)

(4)

式中:ubi为个体的搜寻上限;lbi为个体的搜寻下限;Vi为初始值。每个种群个体位置对应SVM模型的惩罚系数和核宽值(C,g)。

黄金分割比率的初始值x1,x2通过公式(5)、公式(6)获得。

x1=a(1-τ)+bτ

(5)

x2=aτ+b(1-τ)

(6)

Step3:使用经典的SVM模型计算种群中个体适应度,同步更新个体位置,群体搜索过程中,选择最佳个体位置。更新种群个体位置过程中融合黄金分割比率,位置更新公式如下:

(7)

Step4:完成最佳适应度比对,获得最佳适应度并循环迭代、替换。当满足迭代条件或者达到终止条件时,获得SVM模型的最优参数解,确定最终预警诊断模型。

3 实验结果与分析

实验环节的数据来自货运机车实际运行时的数据,主要包括机车的车速、加速度、轴温、周围环境温度、机车牵引力、载重以及各类压力等影响轴温变化的直接或者间接因素。

首先对数据进行预处理、特征因素降维,获取温差变化时间差后,开始进行故障的训练和分类预警工作。以轴温300 ℃为分割点选取1 000组测试数据,按照4∶1的比率进行测试与训练数据的分割。

确定时间窗口环节,重点对本文采用的回归系数与粒子群优化算法进行实验论证,结合实际应用,时间窗口的取值范围设置为1 200~3 600 s。粒子群算法的初始参数设置为种群规模500、迭代100次,加速度参数设置为1.5。统计400组轴温超过300 ℃至出现故障的最大时间值数据,最优适应度值与粒子群迭代次数变化的关系如图6所示。

由图6可知,适应度最佳值出现在90次迭代点,对应的最佳窗口时间为1 800 s。轴温达到300 ℃时,实验获得的最佳适应度值为1 200 s。

图6 粒子群算法适应度变化曲线

特征因素提取及降维阶段,主要对400组在1 800 s的窗口1范围内的样本和400组在1 200 s的窗口2范围内的样本进行多元回归拟合实验,获得降维后的特征因素所对应的回归系数,进行预警诊断实验。

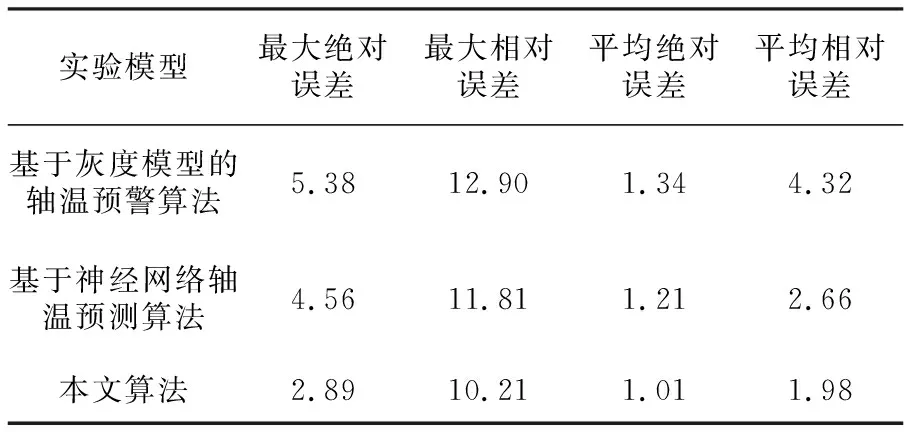

实验阶段,主要对本文提出的基于回归系数的轴温监测预警算法与目前较为经典的基于神经网络轴温预测算法以及基于灰度模型的轴温预警算法[8]进行了比对实验。结果见表1。

表1 不同算法轴温预警结果统计表 %

由表1可知,本文提出的基于回归系数的轴温监测预警算法的误差率明显低于其他两类对比算法。

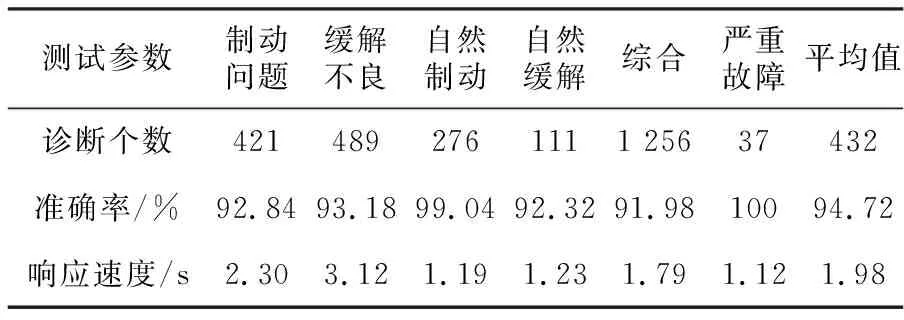

同时,对于不同类型的故障诊断效果和响应速度本文也做了重点测试,实验结果见表2。

表2 不同类型诊断性能测试

表2的实验数据显示,本文提出的故障预警算法的监测故障准确率平均在94.71%以上,对于严重故障预测的准确率已经达到了100%,平均响应时间在2 s以内,诊断准确率高,响应速度快,具有较高的推广和应用价值。

4 结束语

本文将RFID标签用于货运机车进行无源温度监测,在轴温采集的技术选型上,设置数字信号处理芯片以及射频芯片控制信号的收发,实时获取变化的机车轴温。针对采集的数据,采用回归系数算法对机车车轴进行故障预警,采用数据挖掘技术分析影响温度的各个因素,并经过特征降维处理后与温差实现多元线性回归拟合运算,得到故障预警的回归系数后,应用改进的SVM模型完成故障预警。实验阶段,对3种算法进行了比较实验,结果表明本文算法的误差较小,实际应用的数据显示,通过本文算法得到的监测故障准确率更高,响应速度快,具有一定应用和推广价值。