轴承-转子系统动力学建模与振动响应分析

刘耀峰,高象宏,张 鑫,剡昌锋

(兰州理工大学机电工程学院,甘肃 兰州 730050)

轴承-转子系统是旋转机械中最重要的部件,用于支撑电机、航空发动机、风力发电机齿轮箱等高精度、高转速的旋转机械。由于轴承和转子之间存在着复杂的相互作用,因此需要建立轴承-转子系统的动力学模型来识别机械故障。国内外学者针对轴承-转子系统的动力学建模开展了大量的研究。

Jin等[1]使用3种梁单元建立了航空发动机复杂双转子轴承系统的动力学模型。Yang等[2]建立了转子-轴承系统的动力学模型,研究了叶片和壳体之间存在的不均匀间隙在一个或多个位置上的摩擦机理。在这些研究的建模过程中,轴承都被简化成由阻尼和弹簧表示的支撑部件,然而轴承的结构和缺陷会引起转子-轴承系统的振动,甚至由于间隙和接触刚度的变化而产生非线性振动[3]。因此在转子-轴承系统力学建模过程中,需要建立一个含有局部缺陷的轴承动力学模型。Choudhury等[4]提出了一种考虑径向载荷的转子-轴承系统的理论模型,并得到了轴承局部缺陷引起的振动响应。常斌全等[5]建立了内圈表面存在局部缺陷的滚动轴承2自由度动力学模型,将滚动体从进入缺陷的接触过程细化为多事件过程。

对于整个转子-轴承-轴承座系统的动力学建模来说,需要将转子的动力学模型与轴承的动力学模型有效地耦合在一起。Wang等[6]通过耦合准动态轴承模型和刚性转子模型建立了转子-轴承系统的4自由度动力学模型并研究了系统的非线性动力学特性。Cao等[3]提出了一种基于刚体单元(rigid body element, RBE)的转子-轴承系统建模新方法,该方法将转子分为多个RBE单元的同时也将轴承各部分视为RBE单元。

针对轴承-转子系统中转子长度较长时的质量分配问题,本文引入了一种多盘转子来模拟转子长度较长的情况,建立了含有外圈缺陷的的轴承-转子系统的动力学模型,以此研究转子质量分布对轴承-转子系统中故障轴承振动响应的影响,并用实验验证了模型的有效性。

1 轴承-转子系统的动力学建模

1.1 系统简介

电机作为最常见的轴承-转子系统,其部件包括转子、轴承和电机外壳,该系统简化后如图1所示。转子被建模为柔性转子模型,轴的刚度则是通过把它当作梁单元来获得。实际壳体与底板之间的螺栓连接被简化成4组线性弹簧和阻尼器,分别作用于X方向和Y方向。轴承分别位于风扇端和驱动端,每个滚动元件作为质量元件通过弹簧和阻尼器连接到内圈和外圈。假定轴承内圈与轴完全连接,轴承外圈与壳体完全连接。

图1 轴承-转子系统简图

1.2 多盘转子的动力学建模

为了讨论转子质量分布方法对轴承振动响应的影响,将转子质量分布在多个质量分布盘上,如图2所示。

图2 质量分布盘的位置

轴和质量分布盘在X方向和Y方向都有2个自由度,同时在质量分布盘中考虑了陀螺惯性效应,并且将一部分转子质量分布在轴的两端。每个质量分布盘的广义坐标为:

qdi=[xdiski;ydiski;θdiski,X;θdiski,Y]i∈+

(1)

式中:qdi为第i个质量分布盘的广义坐标;xdiski为第i个质量分布盘在X方向的位置;ydiski为第i个质量分布盘在Y方向的位置;θdiski,X为第i个质量分布盘相对于X轴的角位置;θdiski,Y为第i个质量分布盘相对于Y轴的角位置。

转子的动能Tr为:

(2)

转子的耗散能Rr为:

(3)

式中:Cdiski为第i个质量分布盘的阻尼系数。

转子的势能Vr为:

(4)

式中:E为弹性模量;I为轴的横截面惯性矩;L为转子长度的一半;Li为第i个质量分布盘的长度;x和y分别为转子在X方向和Y方向上的位移。

(5)

式中:Ip为质量分布盘的极惯性矩;ωdisk为质量分布盘和轴的角速度。

将多盘转子的动能、势能和耗散能代入拉格朗日方程:

(6)

可以得到多盘转子的微分方程:

(7)

1.3 轴承的动力学建模

各滚动体的动能Ti为:

(8)

滚动体的总动能Te为:

(9)

式中:i=1,2,…,9,表示驱动端滚动元素;i=10,11,…,17,表示风扇端滚动元素。

势能定义为滚动体与滚道之间赫兹接触产生的弹性势能。滚动体的总势能Ve为:

(10)

式中:k1i和k2i分别为滚动体与内、外滚道之间的赫兹刚度;δ1i和δ2i分别为滚动元素和内、外滚道之间的压缩量。

本文将滚道与钢球接触点的阻尼定义为线性阻尼,作用于赫兹压缩的同一方向,因此滚动元件的总耗散能Re定义为:

(11)

式中:Cv为滚动体和滚道之间的阻尼系数。

在得到这些能量项并代入拉格朗日方程后,轴承的微分方程定义如式(12)和式(13)所示:

rd,ball)3/2[cosθi(xds-xdh+ρicosθi)+sinθi(yds-ydh+

ρisinθi)]/xi}=0

(12)

rf,ball)3/2[cosθi(xfs-xfh+ρicosθi)+sinθi(yfs-yfh+

ρisinθi)]/xi}=0

(13)

2 仿真结果与实验验证

2.1 数值模拟过程

本文通过求解转子-轴承-壳体系统的微分方程组,得到了系统的模拟振动响应。数值模拟流程如图3所示。

图3 数值模拟流程图

2.2 仿真信号的处理与验证

实验数据来自美国凯斯西储大学(The Case Western Reserve University)公开的滚动轴承实验台[7]。该实验台由一台1.49 kW的异步电机(左)、扭矩传感器(中间)和一台测功机(右)组成,如图4所示。

图4 凯斯西储大学实验台

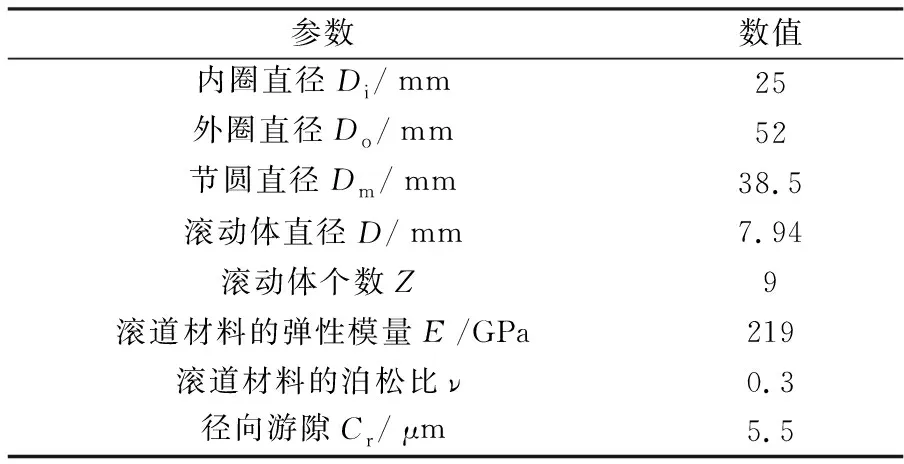

实验轴承(SKF 6205)在驱动端支撑电机主轴,相关参数见表1。局部缺陷位于外滚道6点钟方向,缺陷的直径为0.181 3 mm(0.007英寸),缺陷的深度为0.284 9 mm(0.011英寸)。转子参数见表2。

表1 SKF 6205滚珠轴承参数

表2 转子参数

由于在频域图中识别出的故障频率处可能产生峰值,而这些峰值可能代表也可能不代表指示的故障,因此必须寻找故障频率的谐波,以确定所识别出的频率是否由所指示的故障产生。因此,为了分析振动信号的频率分布,需要利用快速傅里叶变换将时域信号变换为频域信号。

图5与图6显示了当转速为1 750 r/min时,实验信号和模拟信号的时域图与频域图。从两个时域图的对比中可以看出,模拟信号与实验信号在0.10 s与0.20 s之间都存在周期性的冲击并且数量相同。

图5 转速为1 750 r/min外圈单故障轴承实验信号图

图6 转速为1 750 r/min外圈单故障轴承模拟信号图

从图5(b)与图6(b)的频域图可以看出,模拟信号与实验信号在频域上的故障特征频率相同、谐波频率接近。通过对实验信号与模拟信号在时域图与频域图上的信号特征的对比,证明了本模型可用于外圈局部单故障深沟球轴承振动响应特性的研究。

3 多盘转子质量分配方法的仿真模拟

本文通过将转子质量分配在不同数量和位置的转盘上来分析转子质量对系统振动响应的影响。转子质量分配在不同数量和位置的转盘在频域上的模拟结果如图7所示。

在图7中可以看出,在转子质量经过多盘转子分配之后,不会改变故障端轴承的故障特征频率,但是可以看出转子作为一个连续体,其质量在建模过程分配得越均匀,所获得的振动幅值越低。同时随着转子质量分配的均匀程度越高,在频域图上其他信号特征如转频(fs)会更加明显。

当转子分配为2个盘时,频域上故障频率及其谐波的幅值甚至会高过转子质量集中分配在1个盘上的情形。但是随着转子质量分配的盘数增加,故障特征频率从最高点到最低点下降了52.9%,总体上幅值呈下降趋势,并且逐渐接近实验的信号幅值。故障特征频率谐波的幅值趋势也与其相同。

4 结束语

本文通过对比轴承-转子系统不同转子质量分配情况下故障轴承的振动响应可知,转子质量分配方法不会使故障轴承的故障特征频率发生变化。当转子质量分配超过2个盘时,质量分配盘数增加与位置更加均匀,会使得故障轴承振动信号大幅降低并接近于实验信号。