金属包覆材料固-液铸轧复合技术研究进展

季策,许石民,黄华贵

金属包覆材料固-液铸轧复合技术研究进展

季策,许石民,黄华贵

(燕山大学 a. 国家冷轧板带装备及工艺工程技术研究中心;b. 机械工程学院,河北 秦皇岛 066004)

金属包覆材料属于典型层状金属复合材料,是航空航天、石油化工、电力电子等领域的关键材料,其高效成形与性能控制技术一直是行业难点和国际研究热点。首先系统梳理了目前国内外金属包覆材料的典型制备工艺,并且根据初始时基体与覆层物理状态的不同将其分为3类,分别是固-固相复合法、固-液相复合法和液-液相复合法,对比分析了各种制备工艺的成形原理和主要特点。随后,从工艺原理、成形机理、复合机理、工艺优化等方面重点介绍了金属包覆材料固-液铸轧复合技术的最新研究进展。分析结果表明,以固-液铸轧复合技术为代表的融合塑性变形的固-液相复合工艺将成为行业未来一个重要发展方向,并且以固-液相复合法和液-液相复合法进行初态复合组坯,以固-固相复合法进行终态性能调控的一体化组合成形工艺具有良好发展前景。

金属包覆材料;铸轧复合;固-固相复合;固-液相复合;液-液相复合

铜是国民经济发展的重要原料,广泛应用于电力、电子、机械及冶金、交通等领域,在我国有色金属材料的消费中仅次于铝。2020年国内市场虽然遭受疫情影响,但最终市场增长速度依然表现较好,根据国家统计局和中国有色金属工业协会有关统计数据,2020年铜加工材综合产量为1897万t,比上年增长4.5%,其中管棒线材为1385万t,占比达73%。中国作为铜消费第一大国,铜资源自给率仅为20%左右,供给形势一直十分严峻[1]。因此,“以铝代铜、以铝节铜”等为代表的利用廉价金属代替贵重金属的理念已成为行业的共识,扩大高导电金属包覆材料的工业应用不但可以节约铜材,还能在一定程度上化解目前国内普碳钢、电解铝等基础材料产能过剩的问题,已经成为行业未来重要发展方向[2—5]。

近年来,国内外学者在制备新工艺研发方面开展了大量工作并取得了一定进展,成功制备了铜包钢[6]、铜/钛复合管[7]、黄铜包覆纯铜绞线[8]、铜包NbTi合金[9]、银包铝[10]、钛包钢[11]等产品,能够服役于航空航天、电力电子、轨道交通等领域。面对巨大的市场需求,现有产品种类、尺寸规格、生产效率等亟待提高,在获得良好界面结合效果的同时,兼顾高效率、短流程、低能耗的工业化制备工艺已成为加快工业应用进程的重点。

金属包覆材料属于典型层状金属复合材料,高频、强电流、高温和疲劳载荷等恶劣服役环境要求其具有集高导电导热、耐腐蚀和可成形性等功能和结构为一体的综合性能,其高效成形与性能控制技术一直是行业难点和国际研究热点。文中旨在梳理现有金属包覆材料制备工艺类型和特点,重点介绍固-液铸轧复合技术的最新进展,为后续探讨金属包覆材料工业化进程中面临的重大问题奠定基础。

1 金属包覆材料制备技术

1.1 固-固相复合法

固-固相复合法指初始时基体金属与覆层金属均为固态,在复合前二者需要进行预装配组坯,然后通过冷、热变形加工或特殊成形方法使其发生塑性变形,可以实现机械结合或冶金结合。该类方法最大的限制是大长径比时预装配组坯过程对组元尺寸精度、形状精度等要求较高,影响连续生产效率。

1.1.1 拉拔复合工艺

拉拔复合工艺是指将基体金属与覆层金属预装配组坯,然后利用锥模对复合坯料沿轴向进行缩径拉拔,经塑性变形和弹性回复后,基体金属与覆层金属间形成紧密结合[12]。其特点是工艺简单,成形效率高,尤其适合生产小直径产品,但大长径比时预装配组坯较为困难,并且复合界面结合强度通常不高。

1.1.2 旋压复合工艺

旋压复合工艺是通过旋转使预制复合坯料受力由点到线、由线到面,同时旋轮沿轴向推进,使覆层金属产生塑性变形并与基体金属紧密结合。旋压复合工艺属于局部连续性的加工,瞬时变形区小,因此总成形力相对较小,生产效率高,并且可加工复杂形状产品。

1.1.3 挤压复合工艺

传统挤压复合工艺是通过挤压压头对装入挤压模具中的预制复合坯料施加外力,从而使其通过挤压模孔成形为目标产品。优点是在极高压力和高温作用下复合界面可以形成冶金结合,且挤压过程为三向压应力状态,可以发挥金属的最大塑性,适合批量化生产,但易受最大行程限制,操作连续性差,成形力较大,能耗较高[13—14]。

连续挤压包覆法是通过挤压轮的连续转动对模腔内的覆层金属进行连续挤压,同时在型腔中连续喂入基体金属,使覆层金属与基体金属同时从挤压模孔中挤出,实现二者的连续挤压复合成形[15—17]。挤压过程同样为三向压应力状态,不受最大行程限制,能够实现连续生产,按其挤压模具安装位置可以分为径向式和切向式,但由于该方法利用摩擦力作为驱动力,因此模具磨损较为严重。

1.1.4 轧制复合法

轧制复合工艺是指异质金属在强大的轧制压力作用下发生显著塑性变形和延伸,金属表层破裂后裸露出洁净且活化的新鲜金属,从而使复合界面形成冶金结合。目标产品截面形状决定着轧辊类型,例如扁排类产品通常采用平辊轧制[18],长轴类产品通常采用孔型轧制[19—22]。该工艺特点是生产效率高,产量大,适合规模化生产。

1.1.5 旋锻复合工艺

旋锻复合工艺如图1a所示,锻模环绕预制复合坯料的轴线高速旋转,同时对其进行高频锻打,从而使预制复合坯料发生显著塑性变形,实现基体和覆层结合。按照锻模径向锻打方式和坯料轴向进给运动,可将其分为进料式和凹进式[23],如图1b和c所示。该工艺具有加工范围广、材料利用率高、自动化程度高、生产效率高等优点,但旋锻温度过低时覆层金属易破裂,因此临界单道次变形量小,当旋锻温度过高时,会因变形抗力下降严重导致无法旋入,或因界面氧化严重而降低复合界面结合强度[24]。

1.1.6 爆炸复合工艺

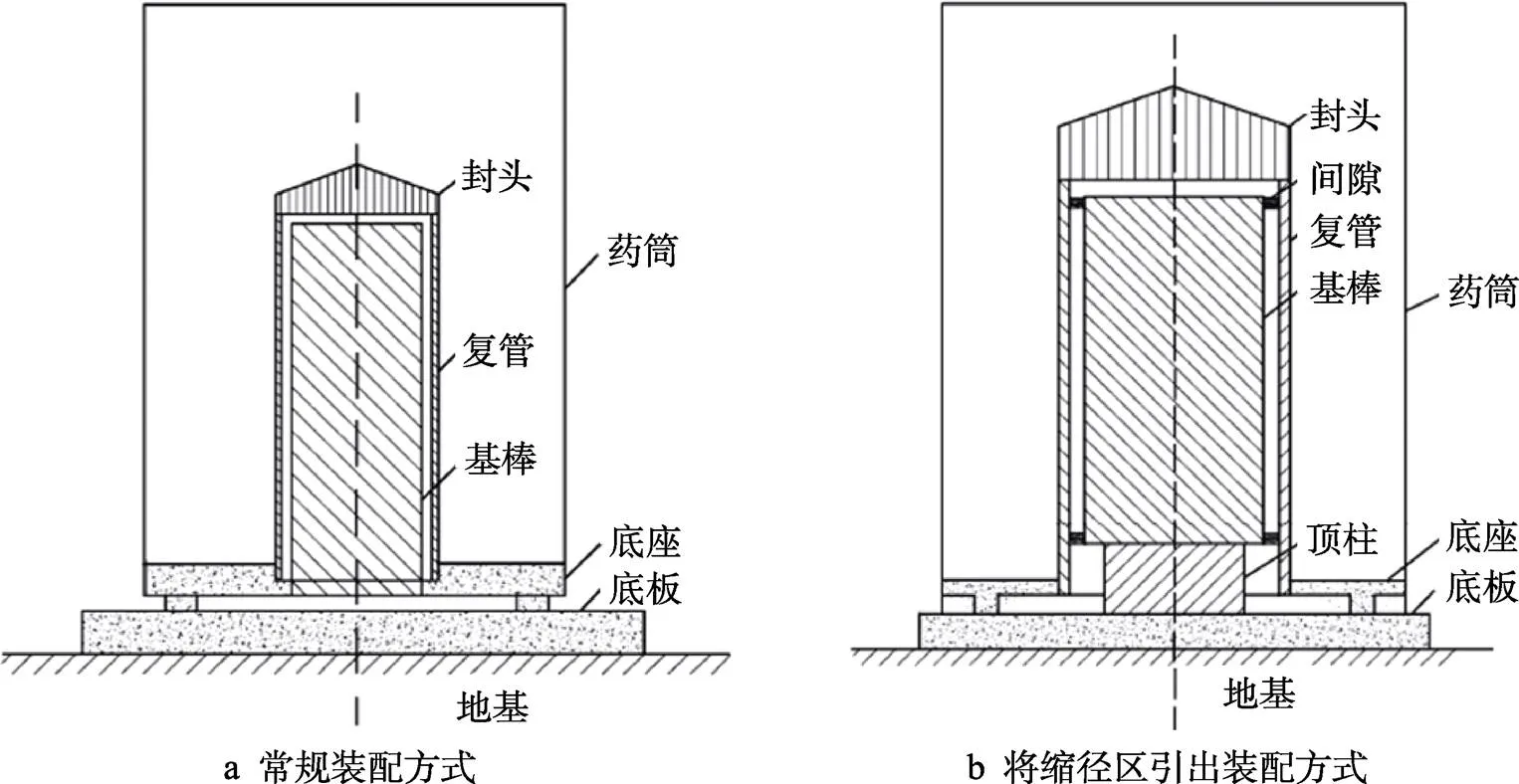

爆炸复合工艺常规装配方式如图2a所示,是利用炸药爆炸瞬间产生的冲击波和高温高能,使覆层金属与基体金属沿爆轰方向撞击产生塑性变形,从而形成良好的冶金结合[25—26]。为了改善因边界效应导致的爆轰末端复合棒直径明显缩小现象,改进的将缩径区引出装配方式如图2b所示[27]。主要特点是工艺简单,一次性瞬间成形,结合强度高,适用材料范围广,但比较危险,且存在化学和噪声污染。

图1 旋锻复合工艺示意[23—24]

1.1.7 包覆焊接工艺

包覆焊接工艺是指利用覆层薄带包覆基体金属的同时,高频焊接薄带的纵缝制备复合坯料,后续通

常还需要进行多道次拉拔和热处理来提高界面结合强度以达到产品尺寸要求[28]。该工艺所用设备结构简单、生产效率高,产线典型布置如图3所示,目前已经基本实现了生产过程的连续化、自动化和智能化[29],但产品焊缝处为薄弱位置。

1.2 固-液相复合法

固-液相复合法指初始时基体金属为固态而覆层金属为液态,通过特殊的浇铸/成形方法使液态覆层金属均匀包覆在基体金属的内层或外层。其优点是避免了预装配组坯过程从而缩短了工艺流程,并且通过固-液柔性包覆可以实现连续生产,但当制备过程无成形力作用时,易出现缩孔或疏松等缺陷。

图2 爆炸复合工艺示意[27]

图3 包覆焊接工艺示意[28]

1.2.1 反向凝固工艺

反向凝固工艺是指经预处理和预热的高熔点基体金属穿过凝固器中低熔点液态覆层金属,低熔点覆层金属在高熔点基体金属的表面凝固生长,即凝固生长方向从内到外,与普通凝固生长方向相反。该工艺具有低成本、低能耗、连续自动化的优点,适合制备复合薄带或小直径复合线材[30—31]。

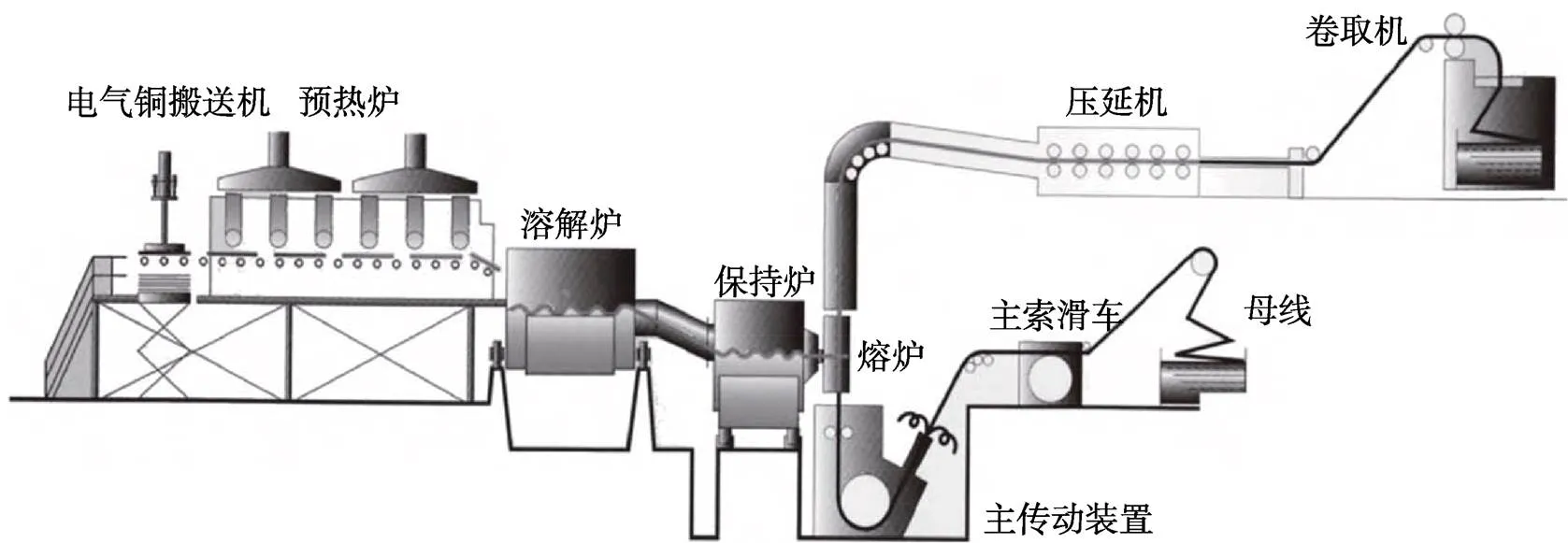

热浸镀工艺与反向凝固工艺原理相似,只是通常覆层金属厚度更薄,目前已经广泛用于生产镀层钢铁产品(镀锌、镀铝、镀锡)、无氧铜杆、铜包钢等,热浸镀工艺生产无氧铜杆的生产流程如图4所示[32—33]。

1.2.2 电镀复合工艺

电镀复合工艺是利用电解原理在基体金属表面镀上薄层覆层金属的过程,电镀过程中,覆层金属做阳极,基体金属做阴极,覆层金属的阳离子在基体金属表面被还原形成镀层。该工艺广泛用于金属表面改性,例如防止金属氧化(如锈蚀),提高耐磨性、导电性、反光性、抗腐蚀性等作用,但覆层与基体之间属于电沉积结合,结合力较弱[34]。

图4 热浸镀工艺生产无氧铜杆生产流程示意[32—33]

1.2.3 热喷涂复合工艺

热喷涂复合工艺是指将液态覆层金属雾化后喷射到基体金属表面,赋予基体金属没有但服役环境所必须的表面性能的方法[35]。该工艺作为重要的表面工程技术之一,形成了系列化制备方法,例如激光熔覆、等离子喷涂、超音速火焰喷涂、电弧喷涂、普通火焰喷涂等,适合制备极薄覆层,目前已经成功应用在众多产业领域。

1.2.4 铸造复合工艺

铸造复合工艺是指在固态基体金属表面浇铸液态覆层金属,通过液相凝固、元素扩散、局部重熔等实现界面冶金结合。该工艺特点是工艺类型丰富,包括离心铸造、电渣重熔、电磁连续浇注等,材料适用范围广,并且适用于形状复杂的产品,既适合大型件按需定制,又适合小型件批量生产,是生产复合材料最常用的方法[36]。

1.3 液-液相复合法

液-液相复合工艺指初始时基体金属和覆层金属均为液态,通过控制基体金属和覆层金属的凝固顺序,利用高温下的界面扩散或局部熔合现象,使基体金属与覆层金属间形成冶金结合。其特点是工艺流程更短,可以实现连续生产,但因基体金属和覆层金属均需凝固,为保证铸造质量,较长的冷却过程将导致生产效率降低。

1.3.1 半连续铸造复合工艺

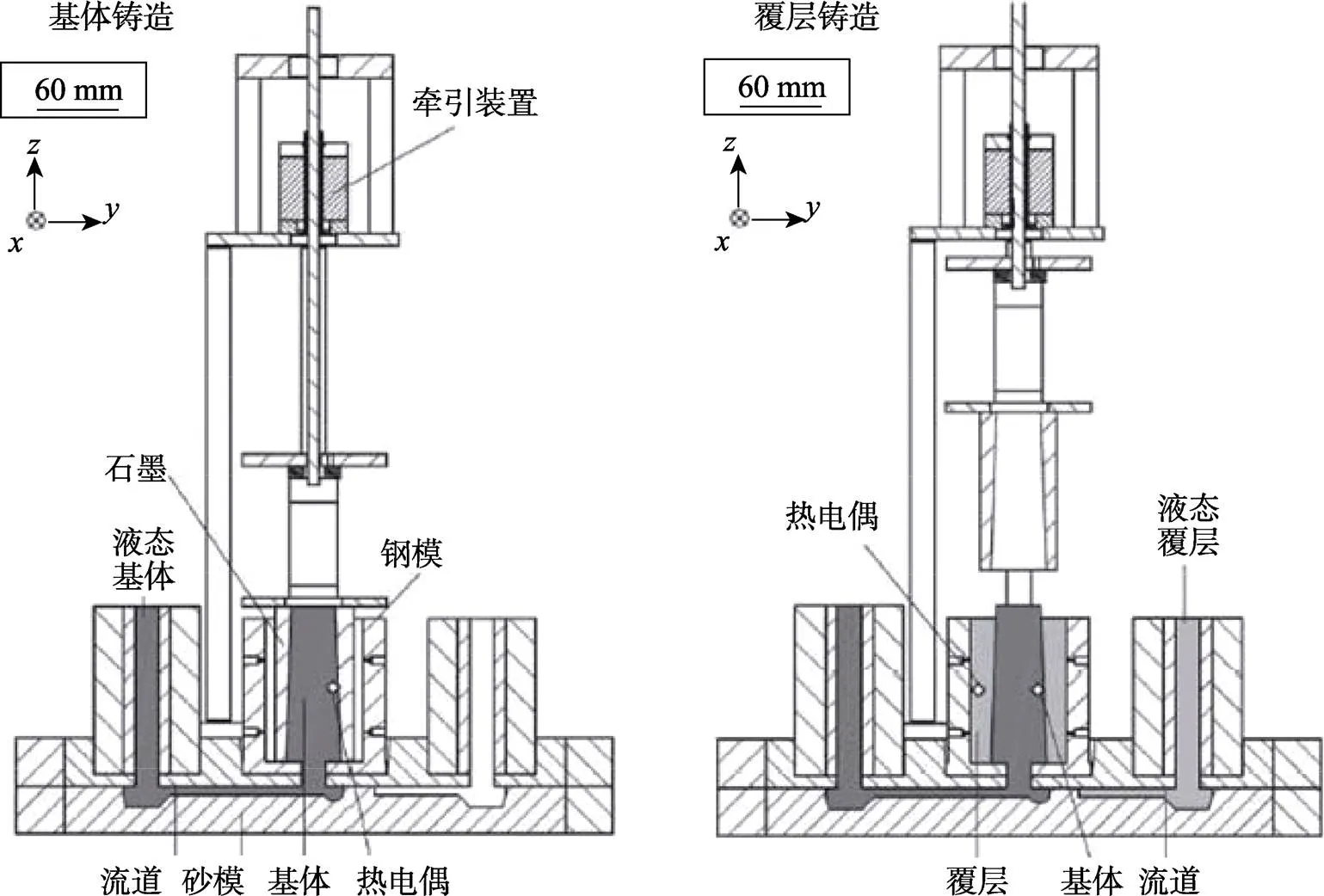

半连续铸造复合工艺如图5所示,是指率先浇注液态基体金属并使之控温凝固,然后再浇注液态覆层金属使之与基体金属实现铸造复合[37]。相比铸造复合工艺,流程更短、能耗更低,但因该工艺基体金属为浇注成形,因此芯部易出现铸造缺陷。

1.3.2 连续铸造复合工艺

充芯连续铸造复合工艺原理如图6所示,是指同时且分别浇注液态的基体金属和覆层金属,通过控温技术使基体金属先凝固,覆层金属后凝固,二者实现冶金结合后由牵引装置持续拉坯,实现连续生产。该工艺根据牵引方向可以分为水平式和垂直式,目前已广泛应用于有色金属复合棒材、管材的生产[38—41]。

2 固-液铸轧复合技术研究进展

分析技术整体发展趋势可知,固-固相复合法虽然通常情况下流程较长,但成形原理相对简单且生产效率相对较高,而液-液相复合法通常情况下流程较短,但成形原理相对复杂且生产效率相对较低。固-液相复合法处于固-固相复合法与液-液相复合法之间,通常兼具短流程与高效率优势,现有技术水平有望能够扬长避短,实现柔性包覆和连续成形。对于固-液相复合法,成形过程不仅决定着复合界面,还决定着覆层金属性能。当成形过程无塑性变形时,覆层金属易出现疏松、缩孔等现象,而成形过程有塑性变形时则可实现致密化变形,提升覆层金属性能。

图5 半连续铸造复合工艺示意[37]

图6 连续铸造复合工艺示意[38—41]

双辊铸轧技术是集快速凝固和热轧变形为一体的近终态成形技术,其特点是能在较短时间内完成从铸造到轧制的冷却-凝固-成形全过程,被誉为21世纪冶金工业最具革命性的技术,而在其基础上发展的固-液铸轧复合技术广泛用于制备层状金属复合板带,但无法直接用于制备具有圆形截面特征的金属包覆材料。孔型轧制技术已经成功用于管材和棒材生产,但均为固相成形,并且常为多机架连轧,孔型形状主要有圆孔型、椭圆孔型以及多弧边孔型等,侧壁处一般利用圆角或直线过渡,辊系间孔型未完全贴合,因此,开发用于制备金属包覆材料的固-液铸轧复合技术仍具有一定挑战性。

2.1 工艺原理及核心结构

基于层状金属复合板带固-液铸轧复合技术和孔型轧制技术领域的实践经验,率先提出了双辊布置模式的金属包覆材料固-液铸轧复合工艺,如图7a所示,铸轧辊表面开设圆形孔型,为了避免孔型侧壁处产生金属液侧漏现象,采用无过渡的正圆孔型[42]。孔型铸轧辊、仿形侧封和基体金属共同构成近似环形熔池,基体金属经由导位装置导入铸轧辊孔型中,并利用特殊的环形布流装置将液态覆层金属连续且均匀地向熔池浇注,在较高的温度和轧制压力共同作用下实现界面结合。

固-液铸轧复合工艺中的布流至关重要,为了解决覆层金属周向均匀分布的问题,借鉴传统板带铸轧技术中布流器多级分流思想,设计了特殊的环形布流器,并且和仿形侧封配合形成模块化装配,如图7b所示。环形布流器采用单侧浇铸,经三级环形阶梯分流,最终分为周向均匀的8个出口,随后经锥形缓冲区汇流,最终在布流器出口处实现环形均匀布流。该方案中基体金属和覆层金属仅在铸轧区内接触传热,因此可以控制铸轧区入口处的基体金属温度。

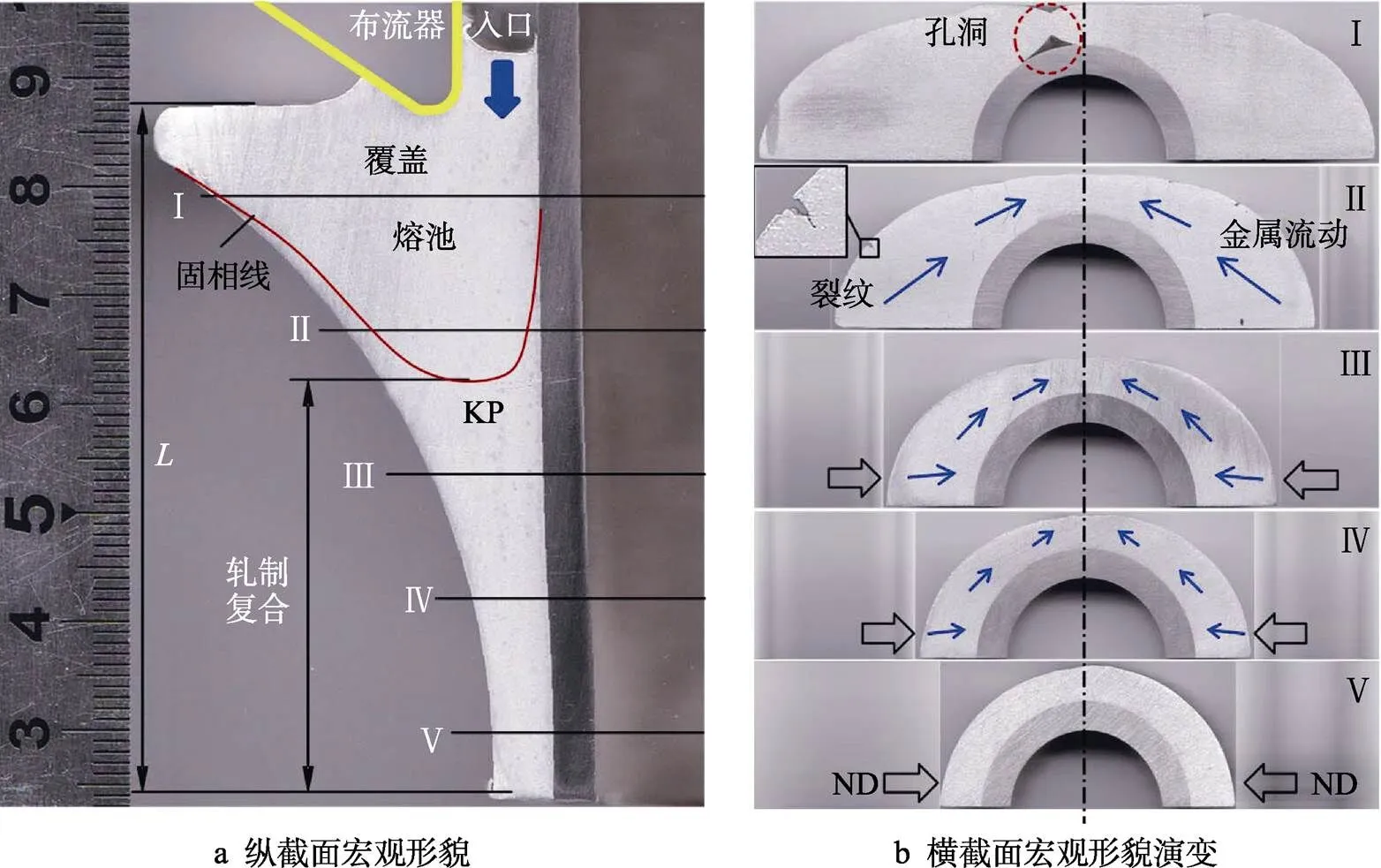

2.2 截面演变及成形机理

通过急停轧卡和快速水冷的方式获得的固-液铸轧区纵截面宏观形貌如图8a所示,液态覆层金属由环形布流器浇注到铸轧区后,与铸轧辊、仿形侧封和基体金属进行固-液接触换热并逐渐冷凝形成坯壳,当达到凝固点以下时进入固-固轧制复合过程,覆层金属致密化变形并与基体金属结合。

图7 金属包覆材料双辊固-液铸轧复合工艺示意[42]

图8 固-液铸轧区截面宏观形貌演变[43]

固-液铸轧区等距横截面宏观形貌演变如图8b所示,铸轧区几何形状周向分布不均,由近似椭圆形逐渐演变为圆形。在凝固点以上,截面Ⅰ处TD侧出现孔洞缺陷,截面Ⅱ时孔洞消失但边部表面出现了微小裂纹。在凝固点以下,截面Ⅲ,Ⅳ,Ⅴ处的复合界面和边部均未发现孔洞,到达截面Ⅴ时覆层金属已经基本成为圆形。演变过程中,TD侧覆层金属厚度虽然基本没有变化,但是ND侧覆层金属会在铸轧辊作用下向TD侧流动,仿形侧封处会出现挤压效果。

固-液铸轧复合工艺集铸造-轧制-挤压为一体,包括凝固成形和塑性成形两个过程,其成形原理也分为两部分,即液态金属充型流动连续性和固态金属塑性变形连续性[43]。在凝固点以上,重力作用下的液态覆层金属的充型流动性保证了凝固成形过程中圆周方向上的供给连续性。在凝固点以下,封闭变形孔型中固态覆层金属在轧制-挤压耦合作用下的三维塑性变形流动保证了塑性成形过程中圆周方向上的变形连续性。

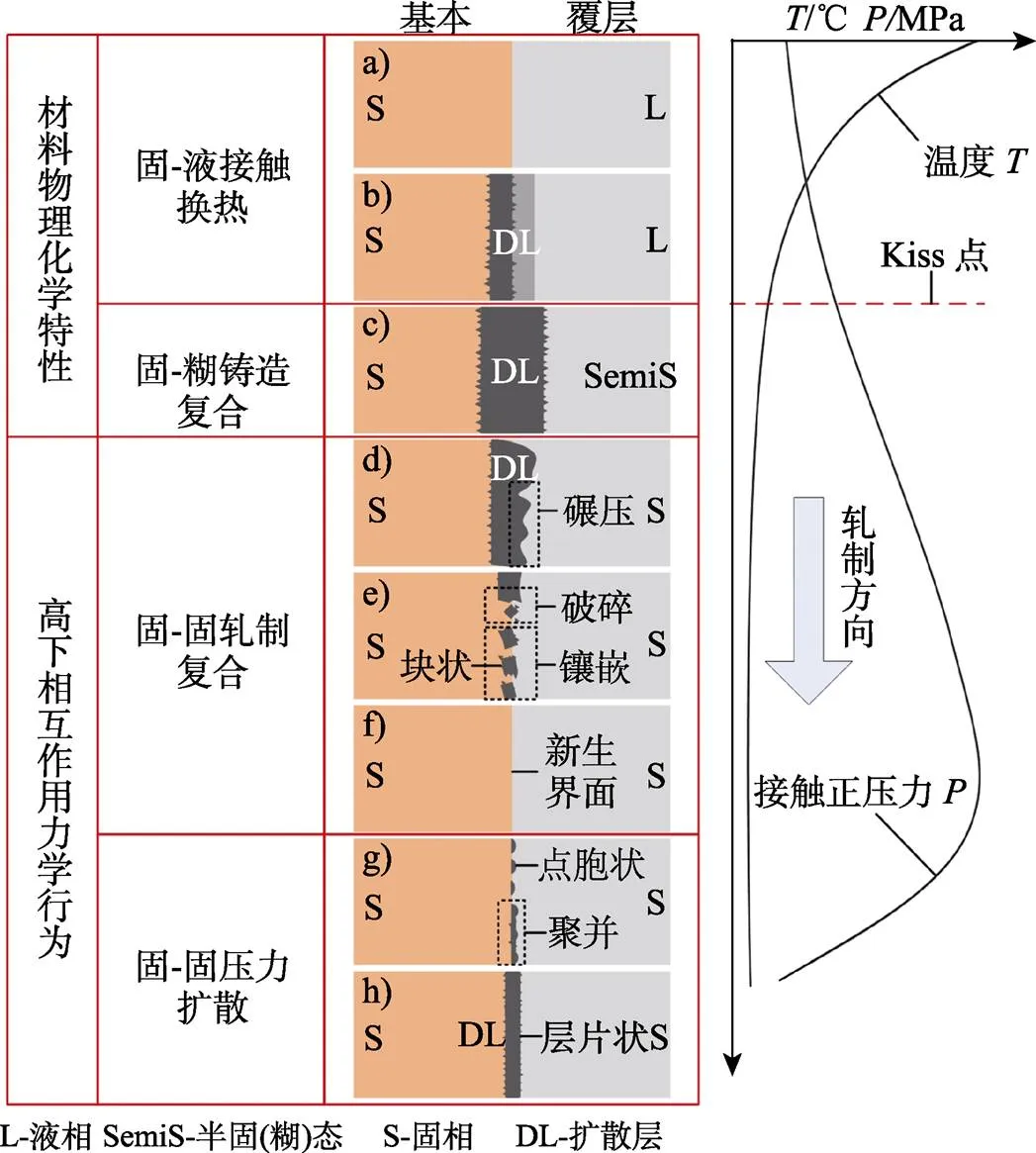

2.3 界面演变及复合机理

沿铸轧区高度方向依次取样观察复合界面微观形貌演变过程,并且根据温度和压力演变过程分析金属包覆材料固-液铸轧复合机理,如图9所示,可将完整的复合界面演变过程细分为4个阶段:固-液接触换热阶段、固-糊(半固态)铸造阶段、固-固轧制复合阶段和固-固压力扩散阶段[44]。因金属包覆材料具有圆形截面特征,离开固-液铸轧区之后基体-覆层间仍存在显著的配合应力作用,因此固-固压力扩散阶段是制备金属包覆材料与层状金属复合板带的差异所在。

图9 金属包覆材料固-液铸轧复合机理示意[44]

固-液铸轧复合工艺是在扩散结合、反应结合、机械啮合等共同作用下实现复合界面的冶金结合,实际中复合界面的演变过程与基体和覆层材料的物理化学性能以及高温下相互作用力学行为密切相关,通常是上述某些过程的有机组合。

基体与覆层材料的物理化学性能决定着固-液阶段和固-糊阶段的扩散程度和产物类型,例如在相同工况下制备了钛/铝、钢/铝和铜/铝3种复合管,因钛的稳定性要高于钢和铜,钛/铝间仅形成了机械结合,而钢/铝间和铜/铝间则能够形成明显扩散层。

高温下复合界面相互作用的力学行为主要取决于凝固点高低,界面处存在正应力和剪应力,剪应力有利于固-固轧制复合阶段的界面相对滑移,产生新鲜金属,而正压力和温度是固-固压力扩散阶段的两大主要因素,二者共同作用有利于促进界面间元素扩散,例如当凝固点较高时,界面相对滑移显著,初始扩散层能够完全破碎、镶嵌,进而形成新生界面,但当凝固点较低时,界面相对滑移较弱,初始扩散层只能发生局部破碎甚至未能破碎,无法形成新生界面。

2.4 工艺优化及设备布置

金属包覆材料由基体金属和覆层金属通过界面复合形成,基体金属性能、覆层金属性能和复合界面性能共同决定着产品综合性能,因产品具有典型圆形截面特征,制备过程中的周向性能均匀性已经成为金属包覆材料真正进入服役阶段之前亟待解决的关键问题。由于双辊布置模式时铸轧区几何结构周向分布不均,传热、凝固和变形均匀性很难调控,周向性能均匀性成为技术提升瓶颈。

基于多辊孔型轧制技术提出了三辊布置模式和四辊布置模式,原理如图10a所示,改进核心是通过增加铸轧辊数量调控铸轧区几何结构,由多个铸轧辊共同组成圆形孔型。与双辊布置模式相比,成形原理与复合机理相同,但多辊布置模式周向的传热、传质、凝固和变形的连续性和均匀性显著改善,从而最终保障产品周向性能的均匀性[45]。此外,环形布流过程采用液位高度控制时,基体和覆层率先进行固-液换热,如图10b所示,基体温度表层高而芯部低,既有利于界面复合又可以保证较高基体强度。

多辊连轧管工艺的轧辊传动方案有两种方式,分别是单轴驱动和多轴独立驱动,并且实际生产中二辊配置、三辊配置和四辊配置均已有成功应用案例。对于金属包覆材料固-液铸轧复合工艺而言,理论上,铸轧辊数量越多,周向上的传热传质均匀性越好,但铸轧辊通常为辊套和辊芯配合方式,由内部循环冷却水带走铸轧区内的大量热量,设备结构更加紧凑,设计时需要考虑加工制造的可行性,例如铸轧辊冷却水道结构、主传动系统、旋转接头尺寸等,因此铸轧辊数量并不能无限增多。综合考虑周向传热传质均匀性和加工制造可行性,最终确定的设备方案为单轴驱动三辊传动布置模式,如图11a所示,该方案结构紧凑、布局合理、成本节约,采用的旋转接头结构如图11b所示。

图10 金属包覆材料多辊固-液铸轧复合工艺示意[45]

图11 多辊固-液铸轧复合设备示意[45]

2.5 力学问题及产品缺陷

固-液铸轧复合工艺的铸轧区内覆层金属物理状态发生变化,铸轧辊-基体-覆层间相互作用,力学行为及接触状态演变过程较为复杂。利用FLUENT软件对固-液铸轧复合工艺进行热-流耦合分析,确定了凝固点周向分布和轧制复合计算区域,假设基体为刚性体,可将固相轧制复合变形阶段视为纯减壁带芯棒轧制过程,并依此推导了轧制力工程计算公式,为金属包覆材料固-液铸轧复合装备设计提供了理论依据[46—47]。

铸轧区内显著塑性变形有利于提高界面结合强度和覆层金属性能,但当工艺控制不当时反而会造成相应产品缺陷。当基体为棒材时,典型缺陷为边部侧耳,如图12a和图13a所示,其产生的主要原因是设备存在较大配合间隙,可通过一体化配加工和调控凝固点高度抑制侧耳形成。当基体为管材时,典型缺陷为芯管压扁,如图12b所示,二辊布置模式时芯管压扁的主要原因是周向几何条件不均引起的变形不均,而三辊布置模式时芯管压扁的主要原因是浇注引起的局部变形不均,此外三辊布置模式时还会出现芯管褶皱现象,如图13b所示。铸轧区内基体的温度和载荷处于时变状态,芯管在复杂热-力条件演变过程中的失稳判据尚有待阐明。

a 边部侧耳 b 芯管压扁

a 边部侧耳 b 芯管褶皱

3 技术现状概述及展望

经过理论、模拟与实验研究,金属包覆材料固-液铸轧复合技术的可行性和优越性已被初步证实,相关研究成果对解决金属包覆材料高品质、高效率、短流程制备行业难题和丰富成形工艺理论具有重要意义。由于技术研发是一项连续性、系统性工程,目前该技术尚处于基础理论与实验研究阶段,真正实现工业化中试前仍有许多关键问题亟待解决,例如特种孔型内复杂应力作用下的塑性变形机制、铸轧装备信息感知与智能控制等[48—49]。

金属包覆材料由于结构特殊性及较高产品性能均匀性要求,需要将性能需求与制备工艺特点相结合,以固-液铸轧复合技术为典型代表的带有塑性变形的固-液相复合工艺将成为行业未来的一个重要发展方向。除此以外,以固-液相复合法和液-液相复合法进行初态复合组坯,以固-固相复合法进行终态性能调控的一体化组合成形工艺同样具有良好发展前景。面对日益严峻的资源问题和复杂服役环境,金属包覆材料发展过程中将面临着如下挑战。

1)产品质量标准体系建设及检测。亟待开发复合界面结合强度快速检测方法、覆层均匀性及尺寸精度在线检测设备,并且针对具体组元匹配开展复合界面性能调控研究和依据服役性能需求制定复合界面结合强度表征标准。

2)金属包覆材料产品极限制造。大直径、极薄覆层、异形截面、多层包覆、多种组元等极限制造中的尺寸效应、宏观形状控制、微观界面调控、性能均匀性控制等差异显著,结合现有实践基础进行特种制备技术的集成与创新将成为研究热点。

3)制备-热处理-深加工协同发展。从复杂异形/异质金属包覆材料的形性一体化控制机制及均匀性控制方法出发,以产品服役性能需求为目标的制备-热处理-深加工协同发展模式将成为金属包覆材料真正迈入工业应用的必经阶段。

4)金属包覆材料全生命周期理论。亟待构建贯穿材料性能需求分析、成套装备设计、成形工艺优化、服役特性评估、绿色回收处理等过程的“性能-制备-服役-回收”全生命周期设计理论,对于推进金属包覆材料绿色工业化进程具有重要意义。

[1] 徐琳, 唐金荣. 我国铜资源供给风险识别及分析研究[J]. 北京大学学报(自然科学版), 2017, 53(3): 555— 562.

XU Lin, TANG Jin-rong. Copper Supply Risk Identification and Analysis Study in China[J]. Acta Scientiarum Naturalium Universitatis Pekinensis, 2017, 53(3): 555—562.

[2] 黄华贵, 季策, 董伊康, 等. Cu/Al复合带固-液铸轧热-流耦合数值模拟及界面复合机理研究[J]. 中国有色金属学报, 2016, 26(3): 623—629.

HUANG Hua-gui, JI Ce, DONG Yi-kang, et al. Thermal-Flow Coupled Numerical Simulation and Experimental Research on Bonding Mechanism of Cu/Al Composite Strip by Solid-Liquid Cast-Rolling[J]. The Chinese Journal of Nonferrous Metals, 2016, 26(3): 623—629.

[3] 季策, 黄华贵, 孙静娜, 等. 层状金属复合板带铸轧复合技术研究进展[J]. 中国机械工程, 2019, 30(15): 1873—1881.

JI Ce, HUANG Hua-gui, SUN Jiang-na, et al. Research Progress on Cast-Rolling Bonding Technology of Laminated Metal Clad Strips[J]. China Mechanical Engineering, 2019, 30(15): 1873—1881.

[4] 季策, 黄华贵. 双金属复合管复合机理及制备工艺研究进展[J]. 特种铸造及有色合金, 2018(12): 1300— 1306.

JI Ce, HUANG Hua-gui. Research Progress of Bonding Mechanism and Preparation Process of Bimetallic Clad Pipes[J]. Special Casting & Nonferrous Alloys, 2018(12): 1300—1306.

[5] JIANG Y, LI Y, LEI Y, et al. Cross-Sectional Structure, Microstructure and Mechanical Property Evolutions of Brass Cladding Pure Copper Stranded Wire Composite during Drawing[J]. Transactions of Nonferrous Metals Society of China, 2020, 30(7): 1857—1872.

[6] 李鸿娟, 谭峰亮, 刘宝刚, 等. 基于固相轧制复合法制备的铜包钢线组织和力学性能研究[J]. 热加工工艺, 2020, 49(16): 86—89.

LI Hong-juan, TAN Feng-liang, LIU Bao-gang, et al. Study on Microstructure and Mechanical Properties of Copper Clad Steel Wire Prepared by Solid Phase Rolling Composite Method[J]. Hot Working Technology, 2020, 49(16): 86—89.

[7] 刘新华, 林一良, 付华栋, 等. 毛细铜/钛复合管材的游动芯头拉拔制备及组织性能[J]. 工程科学学报, 2017, 39(3): 417—425.

LIU Xin-hua, LIN Yi-liang, FU Hua-dong, et al. Preparation of the Capillary Copper/Titanium Composite Pipe by Floating-Plug Drawing Processing and Its Microstructure and Properties[J]. Chinese Journal of Engineering, 2017, 39(3): 417—425.

[8] 姜雁斌, 凌亮, 谢建新. 制备参数对反向凝固黄铜包覆纯铜绞线复合材料表面质量和界面结合状态的影响[J]. 中国有色金属学报, 2018, 28(4): 693—704.

JIANG Yan-bin, LING Liang, XIE Jian-xin. Influences of Preparing Parameters on Surface Quality and Interface Bonding State of Brass Cladding Copper Stranded Wire by Inversion Solidification[J]. The Chinese Journal of Nonferrous Metals, 2018, 28(4): 693—704.

[9] 焦高峰, 吴晓祖, 杜社军, 等. 多芯NbTi/Cu复合棒的制造工艺改进和完善[J]. 低温物理学报, 2007(3): 230—232.

JIAO Gao-feng, WU Xiao-zu, DU She-jun, et al. The Improvement of Fabrication Process of NbTi/Cu Super Conducting Wires for Iter Project[J]. Chinese Journal of Low Temperature Physics, 2007(3): 230—232.

[10] 苏顺, 刘新华, 刘雪峰, 等. 银包铝复合丝材的制备工艺[J]. 中国有色金属学报, 2007, 17(12): 1960—1966.

SU Shun, LIU Xin-hua, LIU Xue-feng, et al. Fabrication Processing of Silver Clad Aluminum Composite Wire[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(12): 1960—1966.

[11] 李莹, 郭悦霞, 周颖刚, 等. 钛-不锈钢复合棒等强结合的特性[J]. 材料开发与应用, 2011, 26(2): 4—6.

LI Ying, GUO Yue-xia, ZHOU Ying-gang, et al. 钛-不锈钢复合棒等强结合的特性[J]. 材料开发与应用, 2011, 26(2): 4—6.

[12] 杨继伟. 铝铜双金属拉拔复合工艺的研究[D]. 沈阳: 沈阳工业大学, 2008: 15—17.

YANG Ji-wei. Research on the Process of Al/Cu Bimetal Composite by Drawing[D]. Shenyang: Shenyang University of Technology, 2008: 15—17.

[13] 王成长. 挤压法制备钛铜复合棒工艺研究[D]. 西安: 西安建筑科技大学, 2011: 7—9.

WANG Cheng-zhang. The Research of Titanium-Copper Cladding Bar Extruding Craftwork[D]. Xi'an: Xi'an University of Architecture and Technology, 2011: 7—9.

[14] 王小娜. 铜包铝双金属复合材料反向挤压变形的数值模拟仿真[D]. 长沙: 湖南大学, 2016: 3—5.

WANG Xiao-na. Numerical Simulation on Indirect Extrusion of Copper Clad Aluminum Bimetal Composites[D]. Changsha: Hunan University, 2016: 3—5.

[15] 凌聪. Conclad连续挤压法制备侧向复合型铜铝复合材料及其组织性能研究[D]. 昆明: 昆明理工大学, 2017: 9—11.

LING Cong. Microstructure and Properties of Lateral Composite Cu-Al Composites Prepared by Conclad Continuous Extrusion Method[D]. Kunming: Kunming University of Science and Technology, 2017: 9—11.

[16] 凌聪, 钟毅, 陈业高, 等. Conclad连续挤压法制备侧向复合型Cu/Al复合材料[J]. 特种铸造及有色合金, 2017, 37(1): 89—93.

LING Cong, ZHONG Yi, CHEN Ye-gao, et al. Fabrication of Lateral Compound Cu/Al Composites by Conclad Continuous Extrusion[J]. Special Casting & Nonferrous Alloys, 2017, 37(1): 89—93.

[17] 彭孜, 赵鸿金, 董光明, 等. 铜铝复合接触线连续挤压包覆过程的数值模拟[J]. 塑性工程学报, 2020, 27(3): 58—64.

PENG Zi, ZHAO Hong-jin, DONG Guang-ming, et al. Numerical Simulation of Continuous Extrusion Cladding Process of Cu-Al Composite Contact Wire[J]. Journal of Plasticity Engineering, 2020, 27(3): 58—64.

[18] 申一帆. 铜包铝扁排拉拔-轧制工艺数值模拟与实验研究[D]. 秦皇岛: 燕山大学, 2019: 20—40.

SHEN Yi-fan. Numerical Simulation and Experimental Research on Drawing-Rolling Process of Copper Clad Aluminium Bus-Bars[D]. Qinhuangdao: Yanshan University, 2019: 20—40.

[19] 李德江. 钛/铜复合棒轧制复合工艺及界面结合机理研究[D]. 昆明: 昆明理工大学, 2004: 11—24.

LI De-jiang. Study on Composite Technology and Interfacial Bonding Mechanism of Titanium/Copper Composite Bar Rolling[D]. Kunming: Kunming University of Science and Technology, 2004: 11—24.

[20] DYJA H, MRÓZ S, MILENIN A. Theoretical and Experimental Analysis of the Rolling Process of Bimetallic Rods Cu-Steel and Cu-Al[J]. Journal of Materials Processing Technology, 2004, 153/154: 100—107.

[21] TOMCZAK J, BULZAK T, PATER Z, et al. Skew Rolling of Bimetallic Rods[J]. Materials, 2021, 14(1): 18.

[22] ZHANG Q F, TAN J P, LI Z, et al. Simulation and Experimental Study on Three-Roll Rolling of Stainless Steel-Carbon Steel Cladding Rebar[C]// IOP Conference Series: Earth and Environmental Science, Shenzhen, China: IOP Publishing, 2020: 639.

[23] 张琦, 母东, 靳凯强, 等. 旋转锻造成形技术研究现状[J]. 锻压技术, 2015, 40(1): 1—6.

ZHANG Qi, MU Dong, JIN Kai-qiang, et al. Research Status of Rotary Forging Technology[J]. Forging & Stamping Technology, 2015, 40(1): 1—6.

[24] 娄敏轩, 刘新华, 姜雁斌, 等. 铜包铝丝材的旋锻复合-拉拔成形与组织性能[J]. 工程科学学报, 2018, 40(11): 1358—1372.

LOU Min-xuan, LIU Xin-hua, JIANG Yan-bin, et al. Rotary Swaging-Drawing Formation, Microstructure, and Properties of Copper-Clad Aluminum Composite Micro-Wires[J]. Chinese Journal of Engineering, 2018, 40(11): 1358—1372.

[25] WANG B, XIE F, LUO X, et al. Experimental and Physical Model of the Melting Zone in the Interface of the Explosive Cladding Bar[J]. Journal of Materials Research and Technology, 2016, 5(4): 333—338.

[26] WANG B, CHEN W, LI J, et al. Microstructure and Formation of Melting Zone in the Interface of Ti/NiCr Explosive Cladding Bar[J]. Materials & Design, 2013(47): 74—79.

[27] 赵峰, 马东康, 王虎年, 等. 爆炸焊接3Cr13Mo/ 42CrMo复合棒工艺研究[J]. 材料开发与应用, 2017, 32(6): 51—55.

ZHAO Feng, MA Dong-kang, WANG Hu-nian, et al. Study on Explosive Welding Process of 3Cr13Mo/42CrMo Clad Bar Lengthening[J]. Development and Application of Materials, 2017, 32(6): 51—55.

[28] 吴云忠. 包覆拉拔法铜包铝、铜包钢双金属导线的研究[D]. 大连: 大连海事大学, 2007: 13—22.

WU Yun-zhong. Study on Bimetallic Wire of Copper Clad Aluminum and Copper Clad Steel by Clad- Drawing[D]. Dalian: Dalian Maritime University, 2007: 13—22.

[29] 戴雅康. 铜包铝线包覆焊接结合理论及生产设备研究[J]. 大连交通大学学报, 2016, 37(5): 25—29.

DAI Ya-kang. Study of Copper Clad Aluminum Wire Coated Welding Binding Theory and Production Equipment[J]. Journal of Dalian Jiaotong University, 2016, 37(5): 25—29.

[30] 于九明, 王群骄, 孝云祯, 等. 铜/钢反向凝固复合实验研究[J]. 中国有色金属学报, 1999, 9(3): 474—476.

YU Jiu-ming, WANG Qun-jiao, XIAO Yun-zhen, et al. Experimental Study of Inversion Casting of Copper Clad Steel[J]. The Chinese Journal of Nonferrous Metals, 1999, 9(3): 474—476.

[31] 李宝绵, 许光明, 崔建忠. 反向凝固法生产H90-钢-H90复合带[J]. 中国有色金属学报, 2007, 17(4): 505—510.

LI Bao-mian, XU Guang-ming, CUI Jian-zhong. Production of H90-Steel-H90 Clad Coil by Inversion Solidification[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(4): 505—510.

[32] 杨喜海, 沈校军. 浸涂法制造无氧铜杆技术的探讨[J]. 铜业工程, 2016(3): 17—19.

YANG Xi-hai, SHEN Xiao-jun. Technology of Producing Oxygen Free Copper Rod by Dip Coating[J]. Copper Engineering, 2016(3): 17—19.

[33] 董玮. 热浸镀铝焊丝的制备及性能研究[D]. 天津: 河北工业大学, 2017: 5—10.

DONG Wei. Preparation and Properties of Hot-Dip Aluminizing Wire[D]. Tianjin: University of Technology, 2017: 5—10.

[34] 杨巍峰, 钱庆生, 杨小芹. 钢帘线用热浸镀黄铜钢丝的微观组织及力学性能[J]. 电镀与涂饰, 2019, 38(7): 305—310.

YANG Wei-feng, QIAN Qing-sheng, YANG Xiao-qin. Microstructure and Mechanical Properties of Hot-Dip Brass-Plated Steel Wire for Steel Cord[J]. Electropating & Finishing, 2019, 38(7): 305—310.

[35] 李长久. 热喷涂技术应用及研究进展与挑战[J]. 热喷涂技术, 2018, 10(4): 1—22.

LI Chang-jiu. Applications, Research Progresses and Future Challenges of Thermal Spray Technology[J]. Thermal Spray Technology, 2018, 10(4): 1—22.

[36] 师江伟, 杨涤心, 倪锋, 等. 高速钢复合轧辊研究的进展[J]. 铸造设备研究, 2005(1): 28—31.

SHI Jiang-wei, YANG Di-xin, NI Feng, et al. Development of High Speed Steel Compound Roll[J]. Research Studies on Foundry Equipment, 2005(1): 28—31.

[37] GREß T, MITTLER T, VOLK W. Casting Methods for the Production of Rotationally Symmetric Copper Bimetals[J]. Materials Science and Technology, 2018: 1—11.

[38] 施兵兵, 刘新华, 谢建新, 等. 银包铝棒材立式连铸复合成形制备工艺[J]. 工程科学学报, 2019, 41(5): 633—645.

SHI Bing-bing, LIU Xin-hua, XIE Jian-xin, et al. Preparation Process of Silver Clad Aluminum Bars by Vertical Continuous Casting Composite Forming[J]. Chinese Journal of Engineering, 2019, 41(5): 633—645.

[39] CHU D, ZHANG J, YAO J, et al. Cu-Al Interfacial Compounds and Formation Mechanism of Copper Cladding Aluminum Composites[J]. Transactions of Nonferrous Metals Society of China, 2017, 27(11): 2521— 2528.

[40] WU L, KANG H, CHEN Z, et al. Horizontal Continuous Casting Process under Electromagnetic Field for Preparing AA3003/AA4045 Clad Composite Hollow Billets[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(8): 2675—2685.

[41] 付莹, 接金川, 孙建波, 等. 铝合金层状复合材料连铸技术及界面特征[J]. 铸造, 2015, 64(1): 22—24.

FU Ying, JIE Jin-chuan, SUN Jian-bo, et al. Continuous Casting Technique and Interface Characteristic of Cladding Aluminum Ingots[J]. Foundry, 2015, 64(1): 22—24.

[42] 黄华贵, 季策, 董伊康, 等. 双金属复合管固-液铸轧复合工艺环形布流器设计及其流场模拟[J]. 复合材料学报, 2016, 33(10): 2246—2252.

HUANG Hua-gui, JI Ce, DONG Yi-kang, et al. Design and Flow Field Simulation of Annular Delivery Device for Solid-Liquid Cast-Rolling Bonding Process of Bimetallic Clad Pipe[J]. Acta Materiae Compositae Sinica, 2016, 33(10): 2246—2252.

[43] HUANG H, JI C, YANG Z, et al. Implementation and Forming Mechanism of the Solid-Liquid Cast-Rolling Bonding (SLCRB) Process for Steel/Al Clad Pipes[J]. Journal of Manufacturing Processes, 2017, 30: 343—352.

[44] JI C, HUANG H, SUN J, et al. Experiment and Simulation Research on Bonding Mechanism of Bimetallic Clad Pipes Fabricated by Solid-Liquid Cast-Rolling Bonding (SLCRB) Process[J]. Journal of Manufacturing Processes, 2018, 34: 593—602.

[45] 季策. 金属包覆材料多辊固-液铸轧复合工艺基础理论与实验研究[D]. 秦皇岛: 燕山大学, 2021: 24—26.

JI Ce. Theoretical and Experimental Research on Multi-Roll Solid-Liquid Cast-Rolling Bonding Technology of Metal Cladding Materials[D]. Qinhuangdao: Yanshan University, 2021: 24—26.

[46] JI C, HUANG H, SUN J. Process Window Prediction of Solid-Liquid Cast-Rolling Bonding (SLCRB) Process through Numerical Analysis to Fabricate Bimetallic Clad Pipes[J]. International Journal of Heat and Mass Transfer, 2018, 120: 1305—1314.

[47] 黄华贵, 季策, 杜凤山. 双金属复合管固-液铸轧复合轧制力模型研究[J]. 机械工程学报, 2017, 53(10): 10—17.

HUANG Hua-gui, JI Ce, DU Feng-shan. Research on Cast-Rolling Force Calculation Model in Solid-Liquid Cast-Rolling Bonding (SLCRB) Process of Bimetallic Clad Pipe[J]. Journal of Mechanical Engineering, 2017, 53(10): 10—17.

[48] JI C, HUANG H. A Review of the Twin-Roll Casting Process for Complex Section Products[J]. ISIJ International, 2020, 60(10): 593—602.

[49] SIDELNIKOV S, GALIEV R, BERSENEV A, et al. Application and Research Twin Roll Casting-Extruding Process for Production Longish Deformed Semi-Finished Products from Aluminum Alloys[J]. Materials Science Forum, 2018(918): 13—20.

Research Progress of Solid-Liquid Cast-Rolling Bonding Technology for Metal Cladding Materials

JI Ce, XU Shi-min, HUANG Hua-gui

(a. National Engineering Research Center for Equipment and Technology of Cold Strip Rolling; b. School of Mechanical Engineering, Yanshan University, Qinhuangdao 066004, China)

Metal cladding materials as typical laminated metal cladding materials are key materials in aerospace, petrochemical engineering, power electronics, etc. Its efficient forming and performance control technology have always been an industry difficulty and international research hotspot. Firstly, typical fabrication processes of metal cladding materials at home and abroad were systematically introduced. According to the difference in the physical state of the substrate and cladding at the initial stage, the existing fabrication processes were divided into three categories: solid-solid bonding, solid-liquid bonding, and liquid-liquid bonding. The forming principles and main characteristics of preparation processes were comparatively analyzed. Then, the latest research progress of solid-liquid cast-rolling bonding technology for metal cladding materials was introduced emphatically from the aspects of process principle, forming mechanism, bonding mechanism and process optimization. The analysis results show that the solid-liquid bonding method with plastic deformation represented by the solid-liquid cast-rolling bonding technology will become an important development direction of the industry in the future. Meanwhile, the integrated bonding forming process, in which solid-liquid and liquid-liquid bonding methods are used to prepare cladding billets in the initial state and solid-solid bonding method is used to control the performance of the final state, has a good development prospect.

metal cladding materials; cast-rolling bonding; solid-solid bonding; solid-liquid bonding; liquid-liquid bonding

10.3969/j.issn.1674-6457.2021.06.002

TG306

A

1674-6457(2021)06-0012-11

2021-05-10

国家自然科学基金(51974278);国家重点研发计划(2018YFA0707303)

季策(1990—),男,博士生,主要研究方向为层状金属复合材料成形工艺及装备。

许石民(1967—),男,博士,教授,主要研究方向为塑性成形工艺及装备。