轧制制备铝/镁复合板数值模拟和翘曲变形控制

谢红飙,郑阳,郭允畅,肖宏,王言录

轧制制备铝/镁复合板数值模拟和翘曲变形控制

谢红飙,郑阳,郭允畅,肖宏,王言录

(燕山大学 国家冷轧板带装备及工艺工程技术研究中心,河北 秦皇岛 066004)

选用5052铝合金与AZ31B镁合金作为复合材料进行热轧复合,研究铝/镁复合板轧制过程的数值模拟和翘曲变形控制。对铝/镁复合板在不同轧制温度、轧制压下率和轧辊预加热轧制工艺下的热轧过程进行模拟。对轧制变形区铝/镁复合板的应力分布进行分析,讨论其对铝/镁复合板变形协调性的影响。最后在不同轧制工艺下进行单道次热轧实验,制备铝/镁(5052/AZ31B)复合板并与模拟结果进行对比。有限元模拟和热轧实验结果表明,随着轧制压下率的增大和轧制温度的升高,铝/镁复合板的翘曲增大;将靠近铝基体侧轧辊预加热后,可以有效改善铝/镁复合板的翘曲问题。以轧制温度450 ℃为例,轧制压下率逐渐增大时,复合板的延伸性逐渐增大,复合板的翘曲也逐渐增大。将下轧辊预加热到50 ℃,其余轧制参数不变,轧制后复合板整体较为平直,翘曲明显比轧辊未预加热时小。通过轧辊预加热轧制工艺可以有效控制铝/镁复合过程中的翘曲变形问题。

铝/镁复合板;热轧复合;数值模拟;协调变形

镁合金是目前密度最小的金属材料之一[1],其比强度和比刚度高、弹性模量大、散热好、消震性好、电磁屏蔽性能好,是理想的航空材料[2—3]。镁合金也存在耐腐蚀性较差、强度性能相对较低、无法使用热处理的工艺提高强度等缺点[4—5]。铝合金晶体的面心点阵结构使其表现出良好的塑性,且铝合金的表面能形成致密的氧化膜而呈现优良的耐腐蚀性[6—7],因此选用5052铝合金与AZ31B镁合金作为复合材料进行热轧复合,能够充分利用铝合金和镁合金各自材料的优势性能,对其实际的生产研究有着极其重要的应用价值[8—9]。

热轧复合法是生产Al/Mg复合板的主要方法之一[10]。在对铝/镁复合板进行热轧时,铝合金和镁合金流动性能差异大,铝基体和镁基体变形不协调,造成轧后复合板的翘曲和结合强度低等问题,因此合理可行的轧制工艺对热轧制备高性能Al/Mg复合板有着重要意义[11—12]。文中采用有限元模拟和热轧实验相结合的方法,对铝/镁(5052/AZ31B)复合板单道次热轧过程进行研究。通过有限元模拟对不同轧制工艺参数下的复合板温度、轧制变形区内各基体材料的应力分布进行提取分析,研究不同工艺参数对复合板协调变形的影响,同时对热轧制备的复合板的轧后翘曲进行分析。对比有限元模拟结果和实际实验结果,研究轧后翘曲的机理和影响因素。

1 铝/镁复合板热轧数值模拟

1.1 材料参数

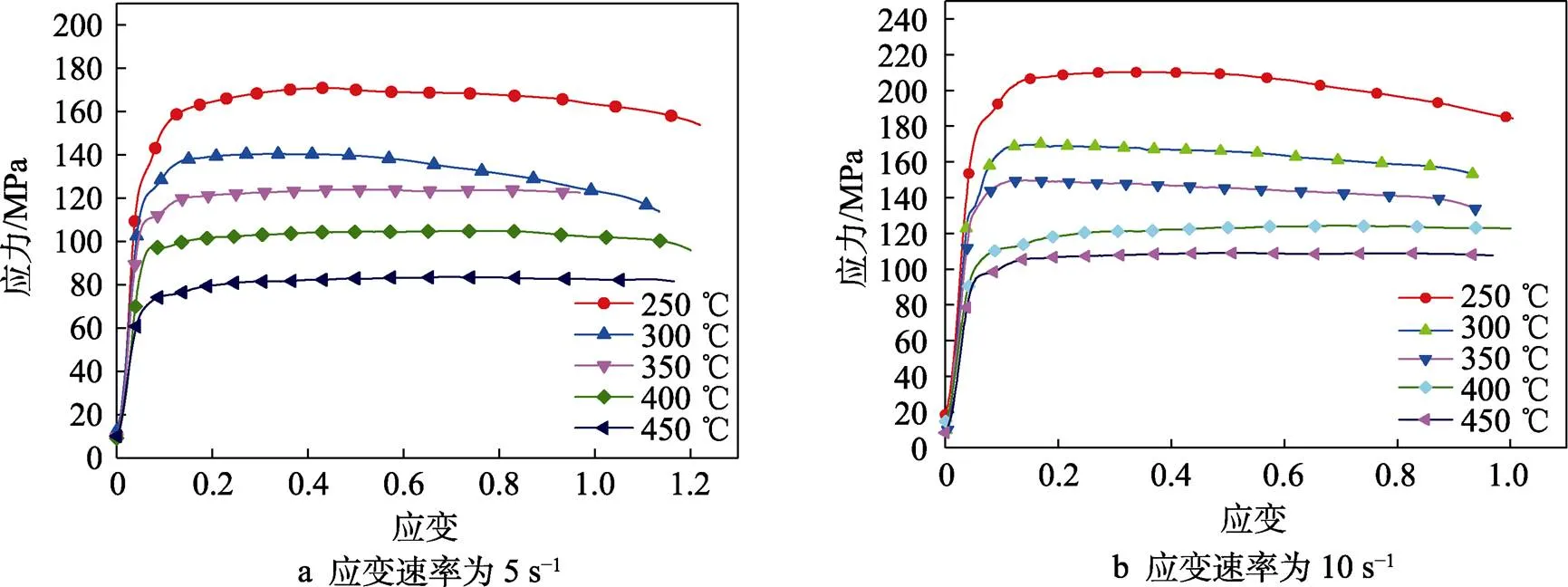

对铝/镁复合板热轧过程进行非线性的热力耦合有限元计算,由于5052铝合金和AZ31B镁合金的材料属性中的应力-应变、热传导率、比热容和热膨胀系数等参数随温度的变化而变化,因此在进行有限元计算时要将这些参数勾选为与温度相关。使用Gleeble-3800热模拟机将变形温度设为250,300,350,400,450 ℃,变形形变量设为60%,应变速率选为5 s−1和10 s−1,升温速率调为10 ℃/s,升到指定温度后保温180 s,得到5052铝合金和AZ31B镁合金在应变速率为5 s−1和10 s−1时,在250~450 ℃温度下的真应力-应变曲线,如图1和图2所示。

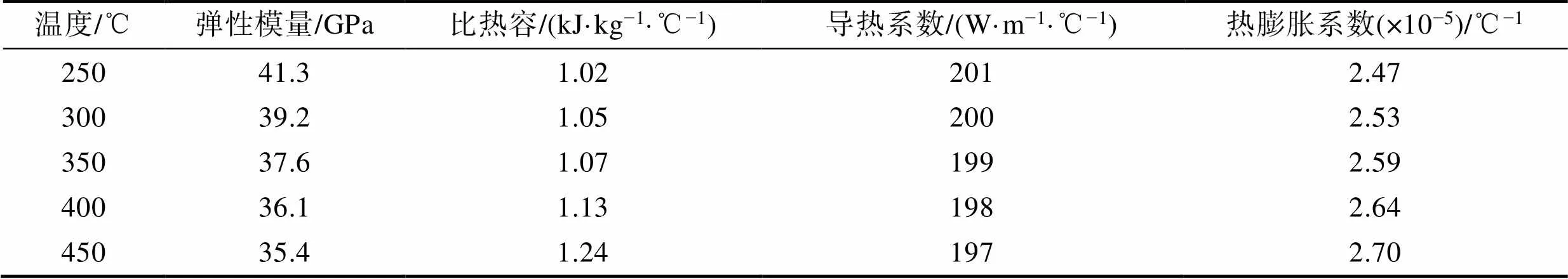

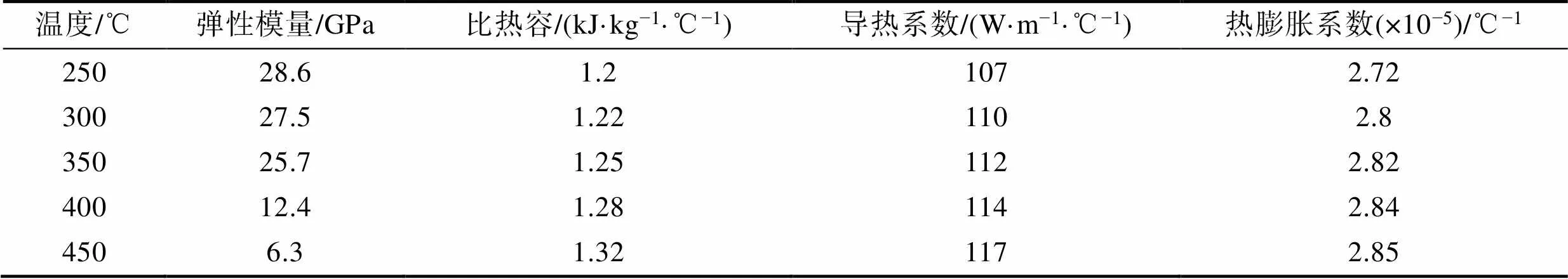

根据JMatPro软件的计算结果以及相关参考文献得到5052铝合金和AZ31B镁合金的具体材料属性,如表1和表2所示[13],其中5052铝合金的密度为2.72×10−6kg/mm3,泊松比为0.3,AZ31B镁合金的密度为1.77×10−6kg/mm3,泊松比为0.33。

图1 5052铝合金真应力-应变曲线

表1 5052铝合金材料基本参数

Tab.1 Basic parameters of 5052 aluminum alloy

图2 AZ31B镁合金真应力-应变曲线

表2 AZ31B镁合金材料基本参数

Tab.2 Basic parameters of AZ31B magnesium alloy

1.2 几何模型

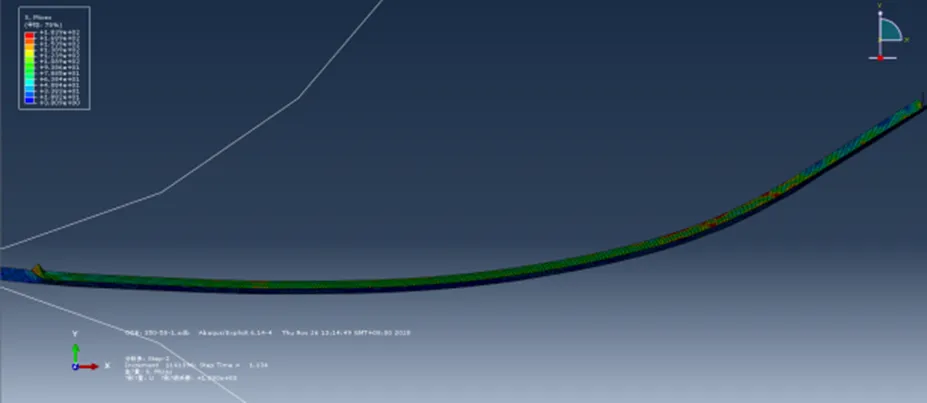

使用Abaqus软件ABAQUS/Explicit模块的建模工具对AZ31B/5052复合板热轧几何模型建模,考虑到轧件宽度远大于厚度,采用二维平面应变模型进行有限元模拟。几何模型如图3所示,其中,铝/镁复合板长度为200 mm,铝合金厚度和镁合金厚度均为2 mm。为了简化计算,将轧辊构建为解析刚体,二辊轧机上下辊直径均为200 mm。

图3 AZ31B/5052复合板热轧有限元模型

设定接触条件时,轧辊与复合板之间的摩擦采用罚函数摩擦,摩擦因数为0.3,摩擦做功90%转换为热量,其中50%传递给复合板和轧辊接触面[13—16]。场设定包括温度场与速度场,定义轧辊温度为20 ℃以及预加热的轧辊温度为50 ℃,环境温度20 ℃;定义复合板的轧制温度为350,400,450 ℃,复合板压下率为40%,50%,60%;二辊轧机的轧制速度定为0.15 m/s,此轧制速度下,40%,50%,60%压下率对应的应变速率为5~10 s−1。

2 模拟结果分析

2.1 轧制工艺参数对温度分布的影响

复合板温度节点选取情况如图4所示,分别在5052铝合金的表面节点1、复合板结合界面处节点2和AZ31B镁合金的表面节点3提取3个典型位置的节点,分析这3处节点随轧制过程的温度变化情况。

图4 复合板温度节点选取

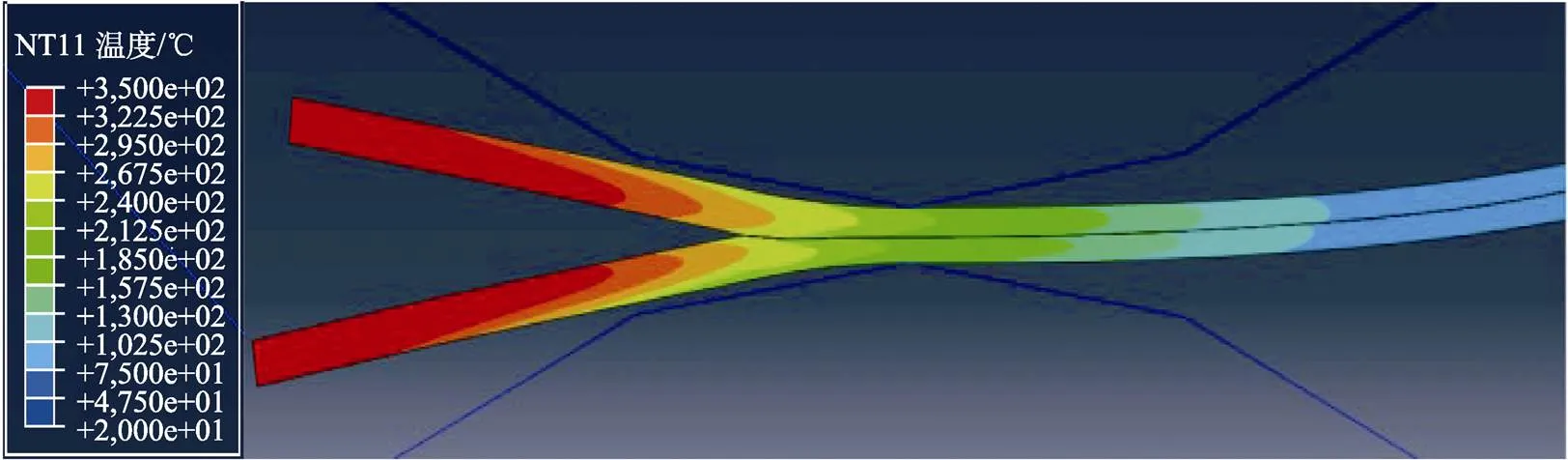

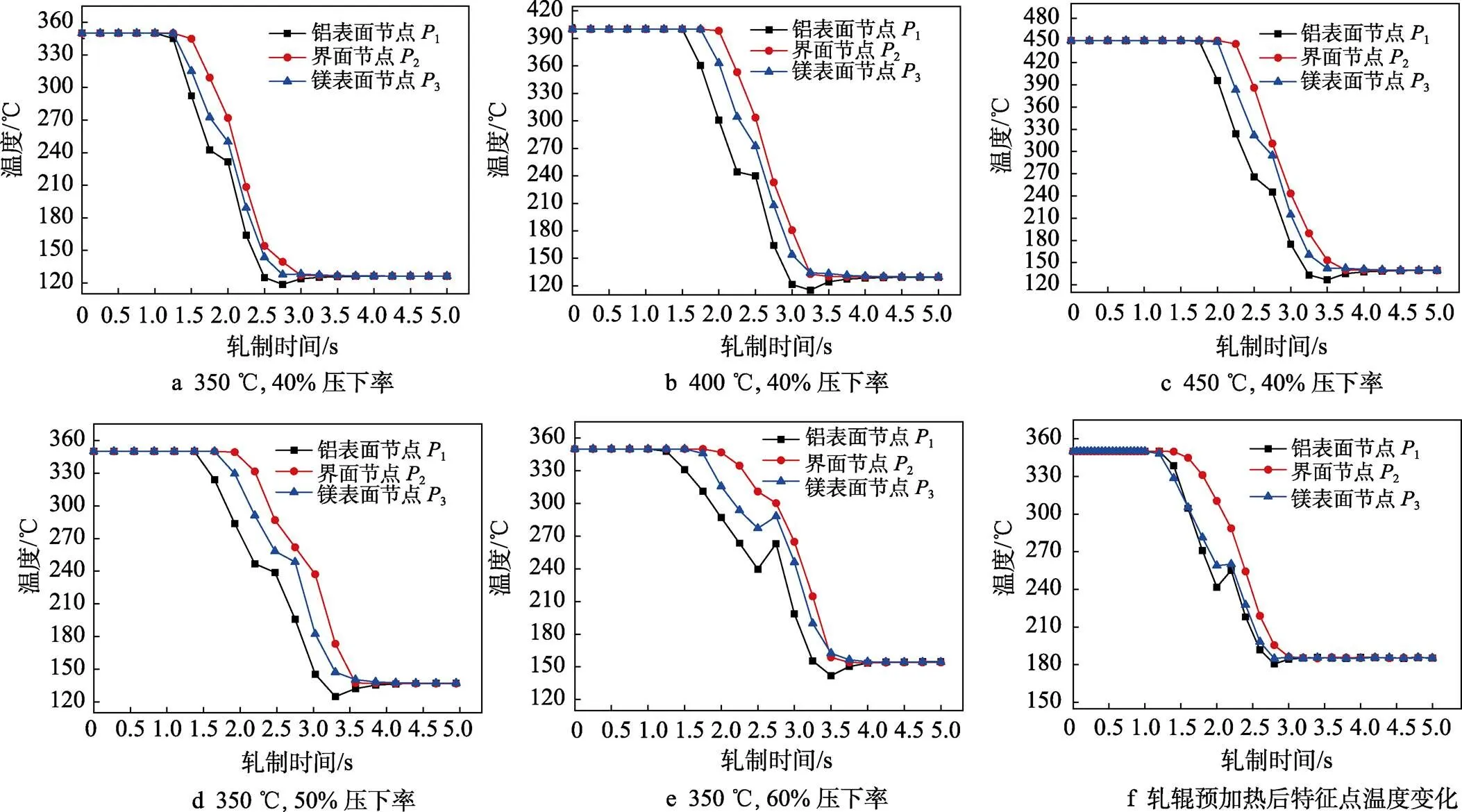

图5为350 ℃、50%压下率的轧制变形区温度云图,图6为不同轧制工艺下特征点的温度变化曲线。轧制变形区,界面处温度高于铝合金和镁合金表面节点的温度,这是由于铝合金和镁合金表面与常温轧辊接触换热,使复合板表面温度降低;5052铝合金的导热系数和轧辊的接触换热系数都高于AZ31B镁合金,因此在与轧辊接触过程中,铝合金的温度低于镁合金的温度;在轧制过程中,铝合金和镁合金表面节点温度的降低有短暂的延缓,这是因为铝合金和镁合金表面与上下轧辊摩擦生热,但离开轧制变形区后,热量经热辐射与热交换很快散失,没有明显的温度升高;轧后复合板上下表面温度有回温现象,是由于复合板界面处热量传递给表面,使表面温度有所回升,最终复合板温度趋于一致;对比图6a,b,c,发现40%压下率时,随着轧制温度的升高,复合板的出口温度会有所升高,但由于空气换热和热辐射,复合板整体温降也越高。

图5 350 ℃、50%压下率轧制变形区温度云图

图6 不同轧制工艺下特征点温度变化

对比图6a,d,e,发现在350 ℃轧制温度时,不同压下率下特征点温度变化规律与图6a,b,c时大致相同。随着轧制压下率的增大,铝合金和镁合金表面所受压力增大,因摩擦生热产生的热量也就越多,两基体表面温度就越高,回温现象也更明显。轧制温度相同时,随着压下率的增大,复合板的出口温度逐渐升高。由于压下量的增大,轧制变形区也增长,因与轧辊接触换热,损失的热量就增多;但是压下量的增大使塑性变形功所产生的热量增多,并且因塑性变形功所产生的热量增速比热交换损失热量速率更快,复合板的整体温降逐渐降低。

图6f为靠近铝侧轧辊预加热后,350 ℃轧制温度、60%压下率工艺下沿厚度方向特征节点温度变化曲线。靠近铝侧轧辊加热特征点的温度变化规律与轧辊未加热时特征点温度变化规律大致相同。靠近铝侧轧辊加热时,出口处温度要高于轧辊未加热时;对靠近铝侧轧辊加热50 ℃,较之于轧辊未加热时,铝侧温度与镁侧温度更为接近。

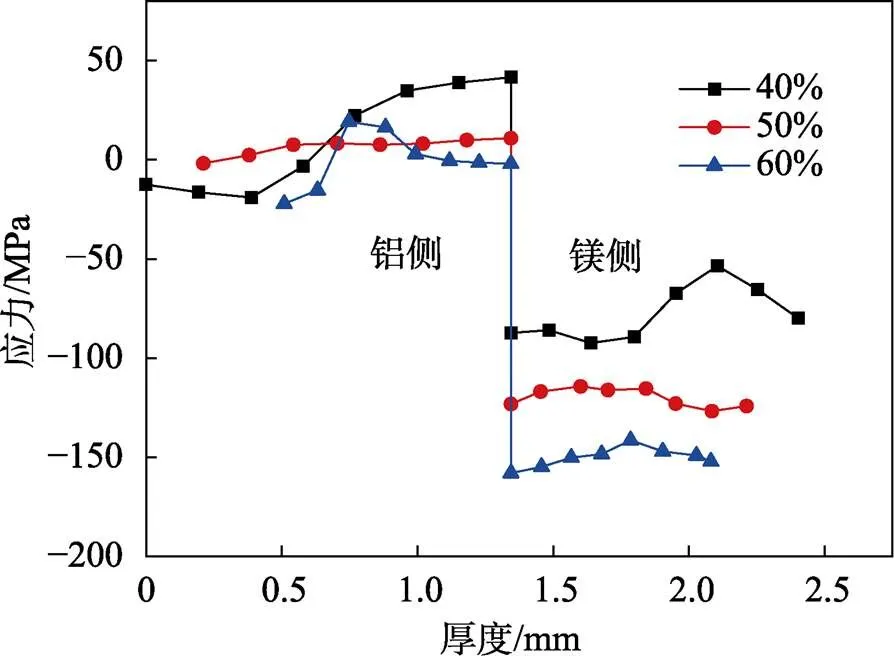

2.2 压下率和温度对应力分布和翘曲的影响

取复合板轧制过程中轧制变形区上下轧辊端面圆心连线处沿厚度方向的轧制方向应力,图7为在350 ℃轧制温度时,40%,50%,60%轧制压下率下的应力分布情况,图8为在50%轧制压下率时,350,400,450 ℃轧制温度下的应力分布情况。在轧制方向上,镁基体侧承受较大的压应力,铝基体侧承受较小的拉应力或压应力。此时,复合板处于轧制方向应力与轧辊提供的应力力矩平衡的状态。随着轧制的进行,复合板离开轧制变形区,轧制方向应力不平衡,形成不平衡弯矩,致使复合板向应力较小的铝基体侧弯曲。随着轧制压下率、轧制温度的增大,镁基体侧承受压应力也逐渐增大,复合板的翘曲也就越大。

图7 不同压下率下轧制方向应力

图8 不同温度下轧制方向应力

2.3 轧辊预加热对应力分布和翘曲的影响

如图9所示,在350 ℃轧制温度、50%压下率的工艺下,对靠近铝侧轧辊进行预加热50 ℃,轧后复合板较为平直,翘曲变形得到明显改善,这是由于轧制变形区因热传递损失的热量减少,轧制变形区温度升高,铝基体的变形抗力随之下降,铝基体更容易进入塑性变形状态,复合板协调变形性有所提升。

a 350 ℃,50%轧辊未预加热 b 350 ℃,50%轧辊预加热

如表3所示,在轧制温度为350 ℃、轧制压下率为50%时,轧辊预加热条件下轧制变形区的铝基体和镁基体温度均有升高,且铝基体温度升高明显,铝基体屈服强度随温度升高而降低,更易进入塑性变形状态。表3对应温度下铝基体和镁基体的屈服强度差值如图10所示。轧辊未预加热轧制变形区铝基体和镁基体温度对应的屈服强度差值为65.32 MPa,轧辊预加热轧制变形区铝基体和镁基体温度对应的屈服强度差值为39.63 MPa。很明显轧辊预加热后铝基体和镁基体屈服强度差值大幅减少,塑性变形趋于协调,轧后复合板更平直。

图11为350 ℃轧制温度、50%轧制压下率时,复合板轧制过程中轧制变形区沿厚度方向的轧制方向应力分布。在轧制方向,镁基体侧承受较大的压应力,铝基体侧承受较小的拉应力。此时,复合板处于轧制方向应力与轧辊提供的应力力矩平衡的状态。随着轧制的进行,复合板离开轧制变形区,轧制方向应力不平衡,形成不平衡弯矩,致使复合板向变形较小的铝基体侧弯曲。轧辊加热后,镁基体侧承受压应力减小,复合板也就越平直。

图10 不同温度下铝基体和镁基体屈服强度差值

表3 入口温度为350 ℃,压下率为50%时轧辊预加热和未预加热轧制变形区温度

Tab.3 Temperature of deformation zone at 350 ℃ after rolling with the roll 50% heated or not heated

图11 轧制变形区沿厚度方向的轧制方向应力

3 铝/镁复合板热轧实验研究

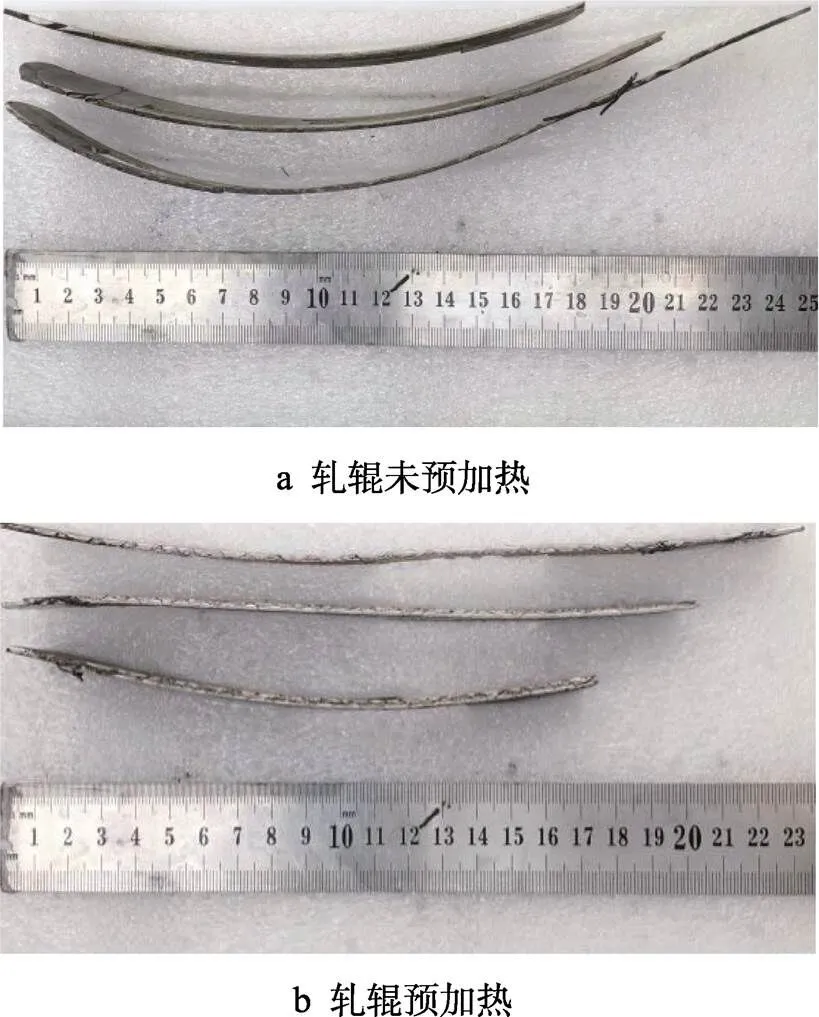

轧制实验之前先将加热炉加热到350,400,450 ℃,将铝/镁合金组坯分批次放入加热炉中,保温10 min,然后按批次分别进行压下率为40%,50%,60%的单道次轧制。以轧制温度450 ℃为例,轧制后复合板如图12a所示,轧制压下率逐渐增大时,复合板的延伸性逐渐增大,复合板的翘曲也逐渐增大。将下轧辊即铝合金侧轧辊预加热到50 ℃,其余轧制参数不变,以轧制温度450 ℃为例,轧制后复合板如图12b所示,复合板整体较为平直,翘曲明显比轧辊未预加热时小。轧后复合板翘曲与有限元模拟结果趋势一致。

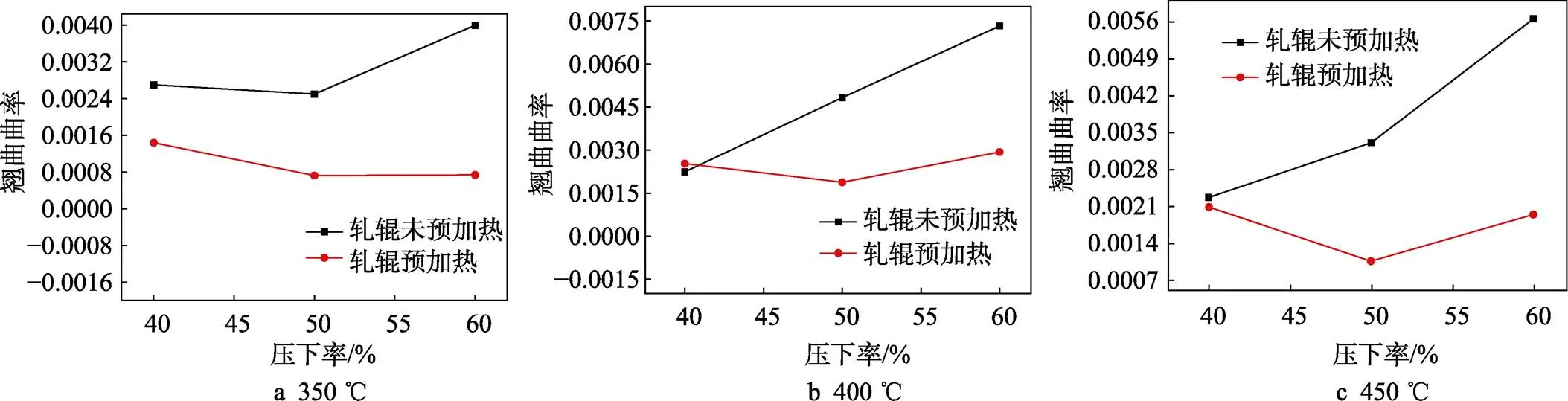

图12 轧制后铝/镁复合板

对轧辊预热和轧辊未预热轧制后的复合板置于同一坐标系下,以复合板表面选取3个点做一个圆,以圆半径的倒数为复合板的曲率,即翘曲曲率。当翘曲曲率值越大,则复合板的翘曲程度就越大,反之,当翘曲曲率值越小,轧制后复合板就越平直。如图13a所示,在350 ℃轧制温度时,轧辊未预加热轧制后复合板翘曲曲率随着压下率的增大整体增大。如图13b和c所示,400 ℃和450 ℃轧制温度时翘曲曲率变化规律与350 ℃时相似。当轧制温度相同时,压下率增大,镁基体和铝基体变形越大,而镁合金延展性要优于铝合金,镁基体延伸变形增大同时促使铝基体延伸变形。可知,相同轧制温度下,压下率越大,复合板翘曲程度越大。

图13 不同轧制温度和不同压下率下复合板翘曲曲率

当轧辊预热轧制后温降降低,复合板整体温度提高,此时该温度下铝基体和镁基体的屈服极限有所变化,屈服极限差值逐渐降低,有逐渐趋于协调变形的趋势。对轧辊预加热能够使轧制后复合板翘曲降低,提高复合板的变形协调性。

4 结论

1)随着轧制压下率的增大和轧制温度的升高,镁基体侧承受轧制方向应力的绝对值增大,铝基体与镁基体在轧制方向应力不平衡,形成不平衡弯矩,致使复合板向应力较小的铝基体侧弯曲,复合板的翘曲也就越大。

2)在轧制变形区内,铝基体和镁基体温度对应的屈服强度差值由轧辊未预加热的65.32 MPa降低到轧辊预加热的39.63 MPa,轧辊预加热后铝基体和镁基体的屈服强度差值大幅减少。

3)对靠近铝基体侧轧辊进行50 ℃预加热,塑性变形趋于协调,轧后复合板翘曲程度得到明显改善,板形相对较为平直。

[1] 陈嘉伟, 欧阳柳, 文宇, 等. 表面织构与复合板联合轧制成形的数值模拟研究[J]. 精密成形工程, 2019, 11(4): 134—139.

CHEN Jia-wei, OUYANG Liu, WEN Yu, et al. Numerical Simulation of Surface Texture and Composite Plate Combined Rolling[J]. Journal of Netshape Forming Engineering, 2019, 11(4): 134—139.

[2] JAYASATHYAKAWIN S, RAVICHANDRAN M, BASKAR N, et al. Mechanical Properties and Applications of Magnesium Alloy-Review[J]. Materials Today, Proceedings, 2020: 148—152.

[3] MAGDALENE E I, JUN H D, WEI K. Effect of Cadmium Addition on the Galvanic Corrosion of AM60 Magnesium Alloy in 0.1 M Sodium Chloride Solution[J]. Solid State Phenomena, 2015: 37—63.

[4] CARINA M S, CLEMENS P, OTTO H, et al. Production and Formability of Roll Bounded Magnesium(AZ31)— Aluminium (1050) Composites[J]. BHM Berg und Hüttenmännische Monatshefte, 2011, 156(7): 249—254.

[5] 纪宏超, 李轶明, 龙海洋, 等. 镁合金在汽车零部件中的应用与发展[J]. 锻造技术, 2019, 40(1): 122—128.

JI Hong-chao, LI Yi-ming, LONG Hai-yang, et al. Application and Development of Magnesium Alloy in Automotive Parts[J]. Forging Technology, 2019, 40(1): 122—128.

[6] 陈凯, 马勇, 何尧, 等. C276/304L爆炸焊接复合板界面熔化区微观组织及形成过程[J]. 精密成形工程, 2020, 12(2): 67—71.

CHEN Kai, MA Yong, HE Yao, et al. Microstructure and Formation Process of Interfacial Melting Zone of C276/ 304L Explosive Welded Composite Plate[J]. Journal of Netshape Forming Engineering, 2020, 12(2): 67—71.

[7] 王东, 马宗义. 轧制工艺对 7050 铝合金显微组织和力学性能的影响[J]. 金属学报, 2008(1): 49—54.

WANG Dong, MA Zong-yi. Effect of Rolling Process on Microstructure and Mechanical Properties of 7050 Aluminum Alloy[J]. Acta Metallurgica Sinica, 2008(1): 49—54.

[8] 张艺钟. 高性能镁合金的研发与应用[J]. 中国金属通报, 2018(5): 29—30.

ZHANG Yi-zhong. Development and Application of High Performance Magnesium Alloys[J]. China Metal Bulletin, 2018(5): 29—30.

[9] 李云霞. 薄板轧制有限元分析[J]. 昆明学院学报, 2009, 31(6): 92—93.

LI Yun-xia. Finite Element Analysis of Sheet Rolling[J]. Journal of Kunming University, 2009, 31(6): 92—93.

[10] BOCHVAR N R, ROKHLIN L L, TARYTINA I E. Combined Influence of Severe Plastic Deformation and Cold Rolling on Mechanical Properties of Al-Mg2Si Alloys[J]. Pleiades Publishing, 2019, 10(2): 420—424.

[11] SHABANI A, TOROGHINEJAD M R, BAGHERI A. Effects of Intermediate Ni Layer on Mechanical Properties of Al-Cu Layered Composites Fabricated Through Cold Roll Bonding[J]. International Journal of Minerals Metallurgy and Materials, 2018, 25(5): 573—583.

[12] 顾春飞, 张新平. 爆炸复合Al/Mg/Al叠层板轧制过程数值模拟研究[J]. 热加工工艺, 2011, 40(24): 101—103.

GU Chun-fei, ZHANG Xin-ping. Numerical Simulation of Rolling Process of Explosive Composite Al/Mg/Al Laminates[J]. Hot Working Technology, 2011, 40(24): 101—103.

[13] 申潞潞. 镁/铝合金爆炸复合板轧制过程的数值模拟[D]. 太原: 太原理工大学, 2015: 34—35.

SHEN Lu-lu. Numerical Simulation of Magnesium/ Aluminum Alloy Explosive Composite Plate Rolling Process[D]. Taiyuan: Taiyuan University of Technology, 2015: 34—35.

[14] 刘文拯, 王东亚, 曹晓卿, 等. 镁/铝爆炸复合板轧制过程的热力耦合数值模拟[J]. 锻压技术, 2016, 41(10): 166—170.

LIU Wen-zheng, WANG Dong-ya, CAO Xiao-qing, et al. Numerical Simulation of Thermodynamic Coupling of Magnesium/Aluminum Explosive Composite Plate Rolling Process[J]. Forging & Stamping Technology, 2016, 41(10): 166—170.

[15] 申潞潞, 曹晓卿, 刘文拯. 镁铝爆炸复合板界面轧制变形行为的数值模拟[J]. 热加工工艺, 2016, 45(1): 96—99.

SHEN Lu-lu, CAO Xiao-qing, LIU Wen-zheng. Numerical Simulation of Interfacial Rolling Deformation Behavior of Mg-Al Explosive Composite Plate[J]. Hot Working Technology, 2016, 45(1): 96—99.

[16] BAY N, WANHEIM T. Real Area of Contact and Friction Stress at High Pressure Sliding Contact[J]. Wear, 1976, 38(2): 201—209.

Numerical Simulation and Warpage Deformation Control of Rolled Aluminum/Magnesium Composite Plate

XIE Hong-biao, ZHENG Yang, GUO Yun-chang, XIAO Hong, WANG Yan-lu

(National Engineering Research Center for Equipment and Technology of Cold Rolled Strip, Yanshan University, Qinhuangdao 066004, China)

The work aims to select 5052 aluminum alloy and AZ31B magnesium alloy as the composite material for hot rolling, to study the numerical simulation and warpage deformation control of aluminum/magnesium composite plate during rolling process. The hot rolling process of Al/Mg composite plate was simulated under different rolling temperature, rolling reduction rates and roll preheating rolling processes. The stress distribution of Al/Mg composite plate in rolling deformation zone was analyzed, and the influence on deformation coordination of Al/Mg composite plate was discussed. Finally, the aluminum/magnesium (5052/AZ31B) composite plate was prepared by single-pass hot rolling experiment under different rolling processes and compared with the simulation results. According to the results of finite element simulation and hot rolling experiment, the warpage of Al/Mg composite plate increased with the increase of rolling reduction rate and rolling temperature. The warpage of aluminum/magnesium composite plate could be effectively mitigated when the roll near the aluminum matrix side was preheated. With the rolling temperature of 450 ℃ as an example, the elongation and warpage of the composite plate increased gradually when the rolling reduction rate increased gradually. When the lower roll was preheated to 50 ℃, but the other rolling parameters remained unchanged, the composite plate was relatively straight after rolling, and the warpage was significantly smaller than that under the condition with the roll not preheated. The warpage and deformation in Al/Mg composite process can be effectively controlled by roll preheating rolling process.

aluminum/magnesium composite plate; hot rolling composite; numerical simulation; coordinated deformation

10.3969/j.issn.1674-6457.2021.06.005

TG335.81

A

1674-6457(2021)06-0042-07

2021-06-28

国家重点研发计划(2018YFA0707302)

谢红飙(1970—),男,博士,副教授,主要研究方向为轧制变形过程与组织演变模拟。

肖宏(1962—),男,博士,教授,主要研究方向为金属塑性加工新工艺及新技术。