电力系统的冷阴极X射线管数字成像检测

(北京国电电科院检测科技有限公司,北京 102209)

X射线检测广泛应用于医学、电力、船舶等行业。热阴极X射线管有能量转换效率低、射线检测时间长等局限性[1]。碳纳米管具有良好的导电性能、稳定的化学性能、优异的机械性能,被认为是最理想的场致发射材料之一[2],其加速了对冷阴极X射线管的研究,推动了X射线检测技术的进一步发展,并且近些年冷阴极X射线机逐渐应用在实际检测中。成像系统也由传统的胶片成像技术发展出计算机射线照相(CR)技术、数字阵列检测技术(DDA)和计算机层析成像技术(CT)等。笔者主要介绍了由冷阴极X射线机和数字阵列检测系统组成的冷阴极X射线数字成像系统以及该技术在电力系统的应用案例。

1 冷阴极X射线管数字射线成像技术原理

1.1 冷阴极X射线管原理

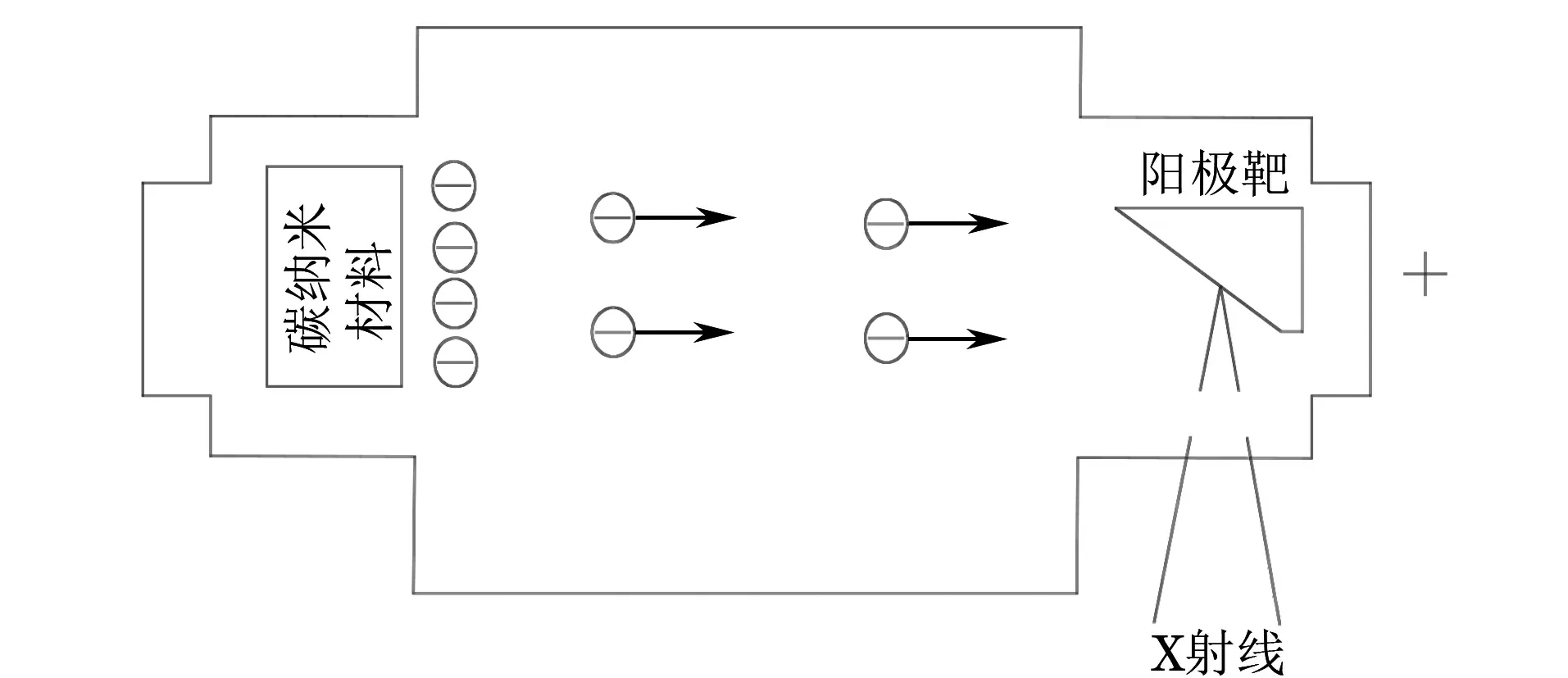

图1 冷阴极X射线管结构示意

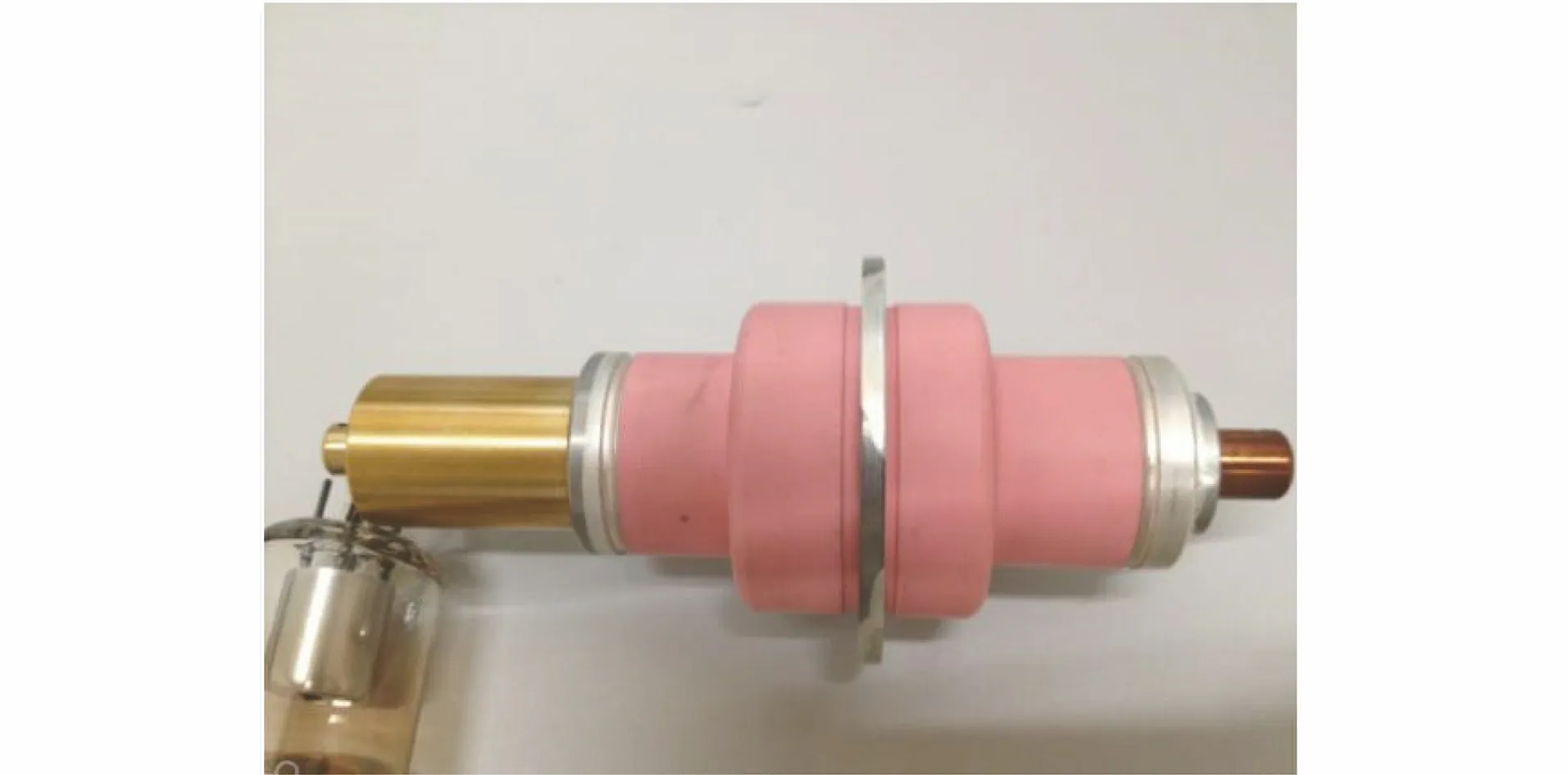

图2 冷阴极X射线管外观

冷阴极X射线管(见图1,2)主要由阴极、阳极、管壳3部分组成,其中阴极为具有针叶树形状的碳纳米材料,阳极大多选用锥形钨针,管壳内为真空。冷阴极X射线由X射线真空二极管产生[3],其电子发射原理是场致发射,阴极部位的碳纳米结构材料有锋利的边角,或者顶端可以增强场发射电流,并通过外部施加强电场来抑制表面的势垒[4],在强电场的作用力下,阴极材料表面的电子射入真空管中,同时阳极部位的锥形针状结构有利于减小发射面积,以达到尽可能小的焦点,从而发出强度更高的X射线。

1.2 冷阴极与热阴极X射线管的差异

热阴极X射线使用的阴极材料通常是钨丝,需要高温加热到上千度,才能发射电子撞击阳极靶,这与冷阴极X射线场致发射的工作原理存在差异,也使得二者在实际操作、检测范围、使用寿命、成像效率、成像质量等方面存在许多不同。二者差异具体如下所述。

(1) 热阴极X射线管在检测前需要对灯丝进行预热,且在长时间拍摄时,为防止高温灯丝烧坏,需要进行冷却散热。冷阴极X射线管工作原理为场致发射,不需要预热,响应速度快,可直接拍摄,且长时间拍摄不需要冷却散热。

(2) 冷阴极X射线管使用的碳纳米管具有很高的发射电流密度[5],场发射电子初始发射方向一致,且可以控制在非常小的区域,具有更小的焦点、更高的分辨率和清晰度。热阴极X射线管如果要达到一定的发射电流,灯丝就不能太细,焦点也就不会太小。

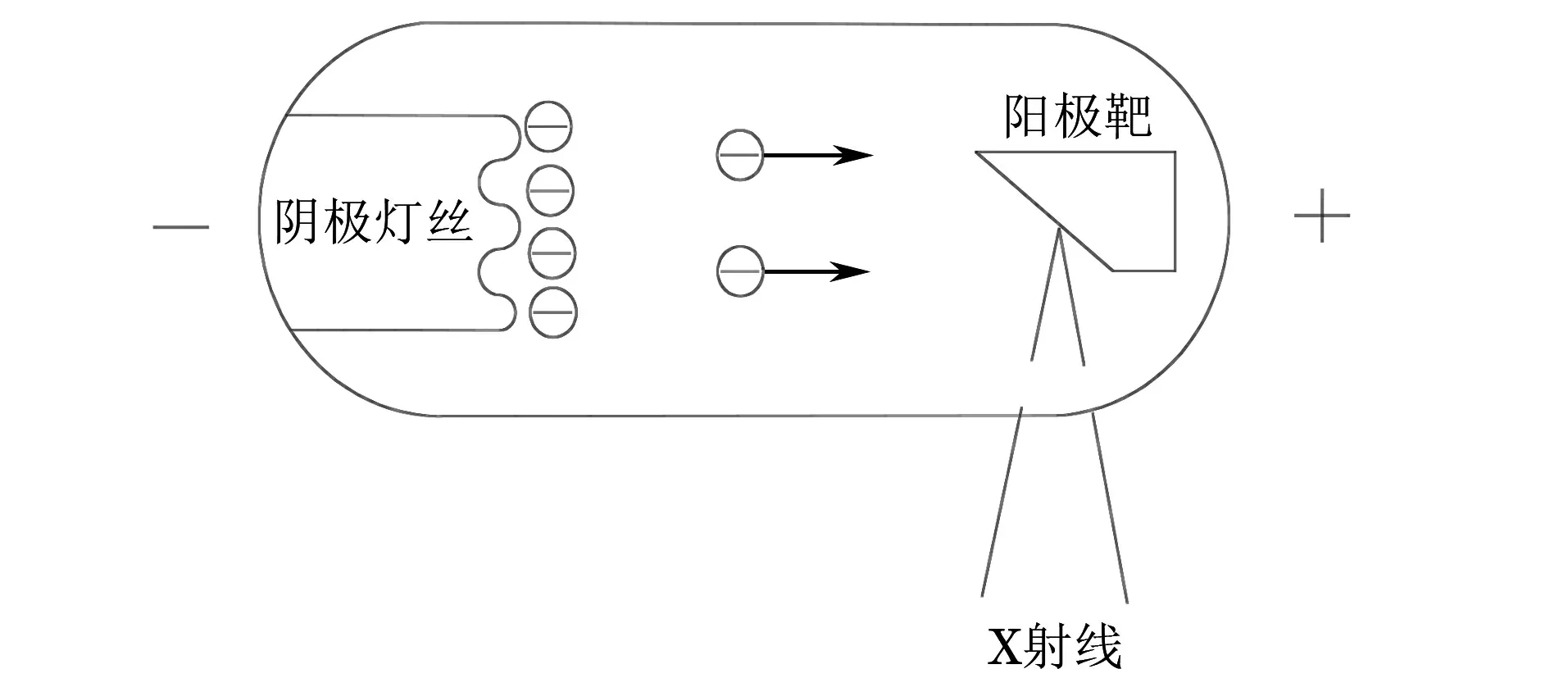

(3) 热阴极X射线管(见图3)中,电子的大部分动能转换为热能散发出去,能量转换效率低,需要有更多的曝光量来获得X射线,辐射量大;而冷阴极X射线管的能量转换效率高,可以用较低的曝光量来获得相同强度的X射线,辐射量小。

图3 热阴极X射线二极管结构示意

(4) 冷阴极X射线管的碳纳米管结构稳定,可以长时间工作,比热阴极X射线管的使用寿命更长。

(5) 冷阴极X射线管不需要加热,可以安装在便携式、低能耗的移动X射线成像设备中,便于现场或野外应用。

(6) 热阴极X射线管的工作频率存在波动,而冷阴极X射线管频率恒定,可稳定发射X射线,更加适合数字X射线成像系统,可以得到更加均匀清晰的成像结果。随着数字X射线成像系统的普遍应用,冷阴极X射线管在射线检测领域具有更好的应用前景。

1.3 数字X射线成像原理

目前应用于现场检测的数字射线成像系统主要是非晶硅数字阵列结构。非晶硅结构成像原理是当X射线撞击阵列板表面的闪烁层时,该闪烁层发出光电子,光电子被硅光电二极管阵列采集并将其转化成电荷,再将这些电荷转换为每个像素的数字值。光电信号由扫描控制器读取,将其转换为数字信号,经数据处理后,获得在显示器上显示的数字化图像。

数字阵列成像系统的技术特点是:① 取代胶片,减少环境污染,可实时成像;② 检测效率高,容易实现自动化;③ 图像灵敏度高(动态范围、对比度、宽容度等);④ 数字图像的处理、交互性、存储性、便利性更好;⑤ 所需射线剂量小,辐射少。

2 冷阴极X射线管数字成像系统在电力系统的应用

电力系统中的管道、容器类型较多,检测对象的公称厚度从几毫米到一百多毫米不等,在实际检测中存在操作空间受限、常规热阴极X射线机透照范围有限、短距离射线交叉作业等问题,因此体积小、便携的冷阴极X射线数字成像检测技术成为新的检测手段。

冷阴极X射线管数字成像系统中设备有:TXR-C1R180P-01型冷阴极X射线机、CareView750Cw型数字成像板、计算机、成像分析软件Analysis V2.0和拍摄控制软件View V1.0。数字成像板CareView750Cw的动态范围为16 bit。图像处理软件常用功能有测量工具、计算分析工具、图像处理工具、优化功能、图像支持等。

目前型号为TXR-C1R180P-01的冷阴极X射线机的最大电压为180 kV,脉冲电流为1 mA,脉冲时间为1 s,经试验测试,该射线机对钢材的穿透厚度可达28 mm左右,满足成像图片质量要求的穿透厚度在20 mm左右,可用于公称厚度小于10 mm小径管的双壁透照检测,或公称厚度小于20 mm工件的单壁透照,大壁厚工件是目前冷阴极X射线所不能穿透的。在既满足射线检测要求,又能短时间、高效率地获得检测结果,还能辐射低,不影响周边其他工作的情况下,可由冷阴极X射线机和数字成像技术组成冷阴极X射线管数字成像系统进行检测。

3 在电力系统的应用实例

3.1 电厂小径管检测

对某电厂的两个小径管试样进行检测。试样1规格为φ45 mm×7.0 mm(外径×壁厚),材料为SA213-T91;试样2规格为φ58 mm×3.8 mm(外径×壁厚),材料为不锈钢。采用冷阴极X射线管数字成像检测,综合考虑材料、壁厚等因素,经过测试,获得了较好的检测结果。

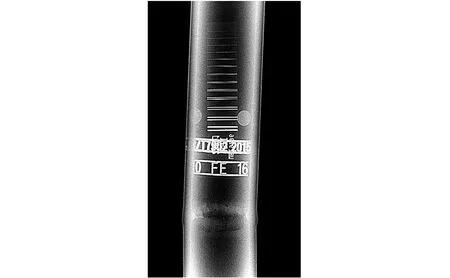

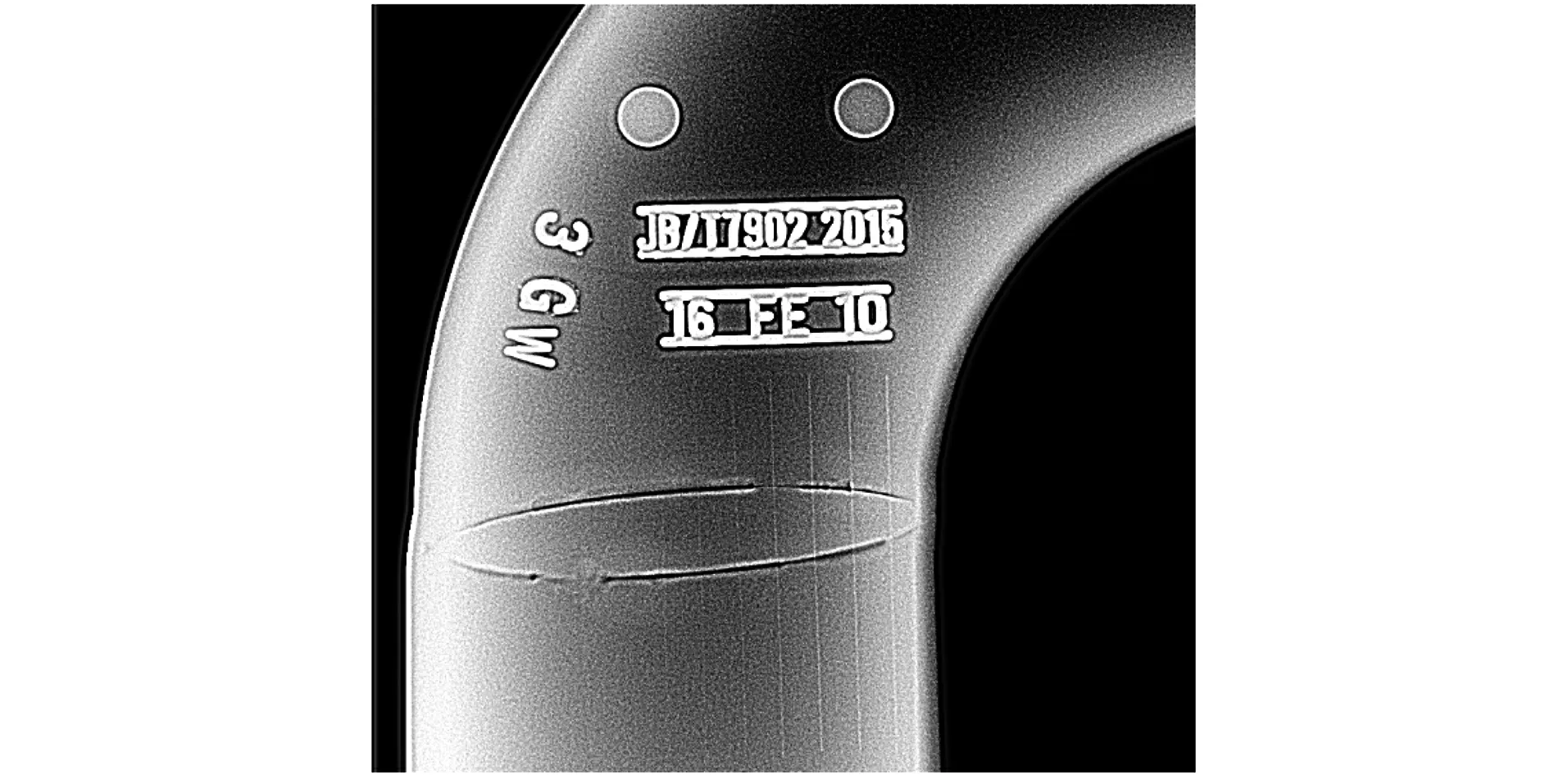

试样1的曝光参数选用焦距为200 mm,电压为180 kV,电流为1 mA,脉宽为1 s,得到较佳图像质量(见图4),原图灰度为14 768,信噪比为30.4,可识别双线型像质计丝号10和单线型像质计丝号12。

图4 小径管试样1的X射线检测图像

图5 小径管试样2的X射线检测图像

试样2的曝光参数选用焦距为355 mm,电压为150 kV,电流为1 mA,脉宽为1 s,得到较佳图像质量(见图5),原图灰度、单线型像质计丝号、双线型像质计丝号、信噪比等均能够满足标准NB/T 47013.11-2015 《承压设备无损检测 第11部分:X射线数字成像检测》的AB级要求。

3.2 高压电缆接头检测

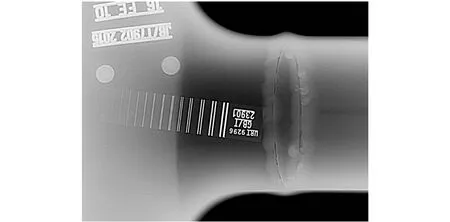

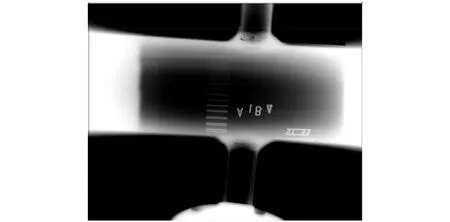

某高压电缆线接头试样外观如图6所示,材料为铝,为了检测内部电缆线和接头处是否有断裂缺陷,采用两组曝光参数:焦距为280 mm,电压为140 kV,电流为1 mA,脉宽为0.5 s;焦距为380 mm,电压为140 kV,电流为1 mA,脉宽为1 s。测得原始灰度为14 768,可识别单线型像质剂丝号10,可识别双线型像质计丝号12,信噪比为30.4,也可经过两三次的高通滤波获得较佳检测图像(见图7),图中可以清晰地看到内部线缆和断面。

图6 电缆接头试样外观

图7 不同曝光参数下电缆接头X射线检测图像

3.3 高压埋地电缆检测

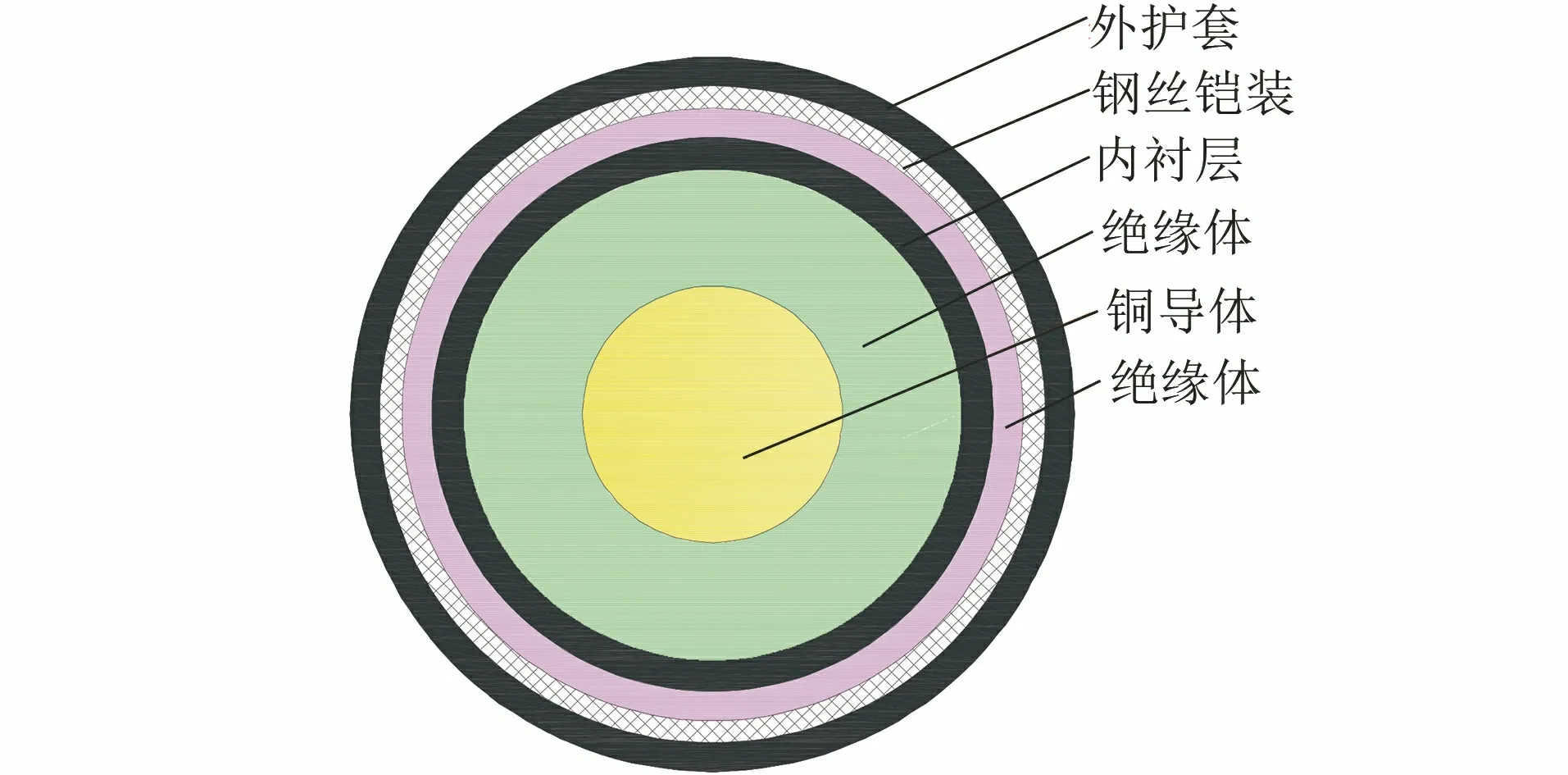

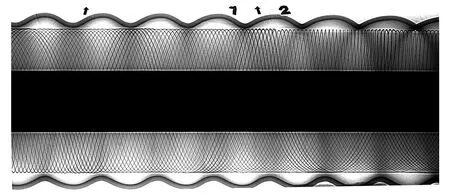

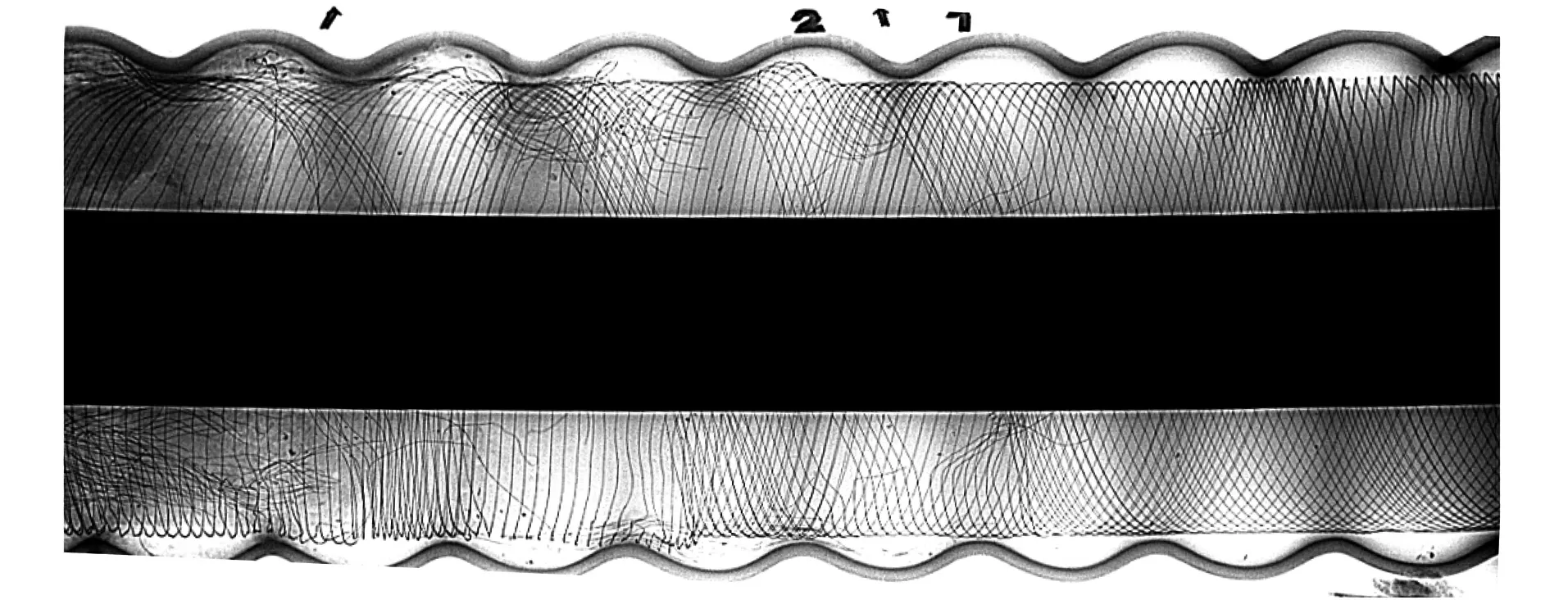

高压埋地电缆内部结构如图8所示,主要检测其钢丝铠装有无析出物,该析出物会导致绝缘体层的腐蚀,引起钢丝铠装火光短路,电缆直径约为100 mm,焦距为400 mm,曝光参数选用电压为140 kV,电流为0.5 mA,脉宽为0.5 s,通过两次高通滤波得到完好的和火光短路后的钢丝铠装检测结果(见图9,10)。

图8 高压埋地电缆内部结构示意

图9 完好的钢丝铠装X射线检测结果

图10 火花短路后的钢丝铠装检测结果

图11 水冷壁管排外观

图12 不同曝光参数下的水冷壁管排成像结果

3.4 水冷壁管排检测

水冷壁管排(见图11)规格为φ28.9 mm×6.7 mm(外径×壁厚),材料为15CrMoG,选用两组曝光参数:焦距为200 mm,电压为160 kV,电流为1 mA,脉宽为1 s;焦距为300 mm,电压为180 kV,电流为1 mA,脉宽为1 s。得到对比效果较佳的检测结果(见图12),灰度、线型像质计、信噪比等满足标准NB/T 47013.11-2015的AB级要求,可清晰地看到焊缝上的裂纹缺陷。

3.5 有油管道检测

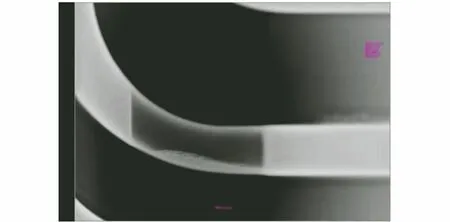

某电厂油管道规格为φ60 mm×55.5 mm(外径×壁厚),材料为0Cr18Ni9,选用两种曝光参数:焦距为200 mm,电压为160 kV,电流为1 mA,脉宽为1 s;焦距为300 mm,电压为180 kV,电流为1 mA,脉宽为1 s。得到三通对接接头成像结果(见图13)和弯头对接接头成像结果(见图14),灰度、单线型像质计、双线型像质计、信噪比等均满足标准NB/T 47013.11-2015的AB级要求,可清晰地看到焊缝上的裂纹缺陷。

图13 三通对接接头X射线检测结果

图14 弯头对接接头X射线检测结果

图15 某电站有油管道角焊缝外观

图16 某电站有油管道角焊缝检测结果

某电站有油管道角焊缝外观及检测结果如图15,16所示。

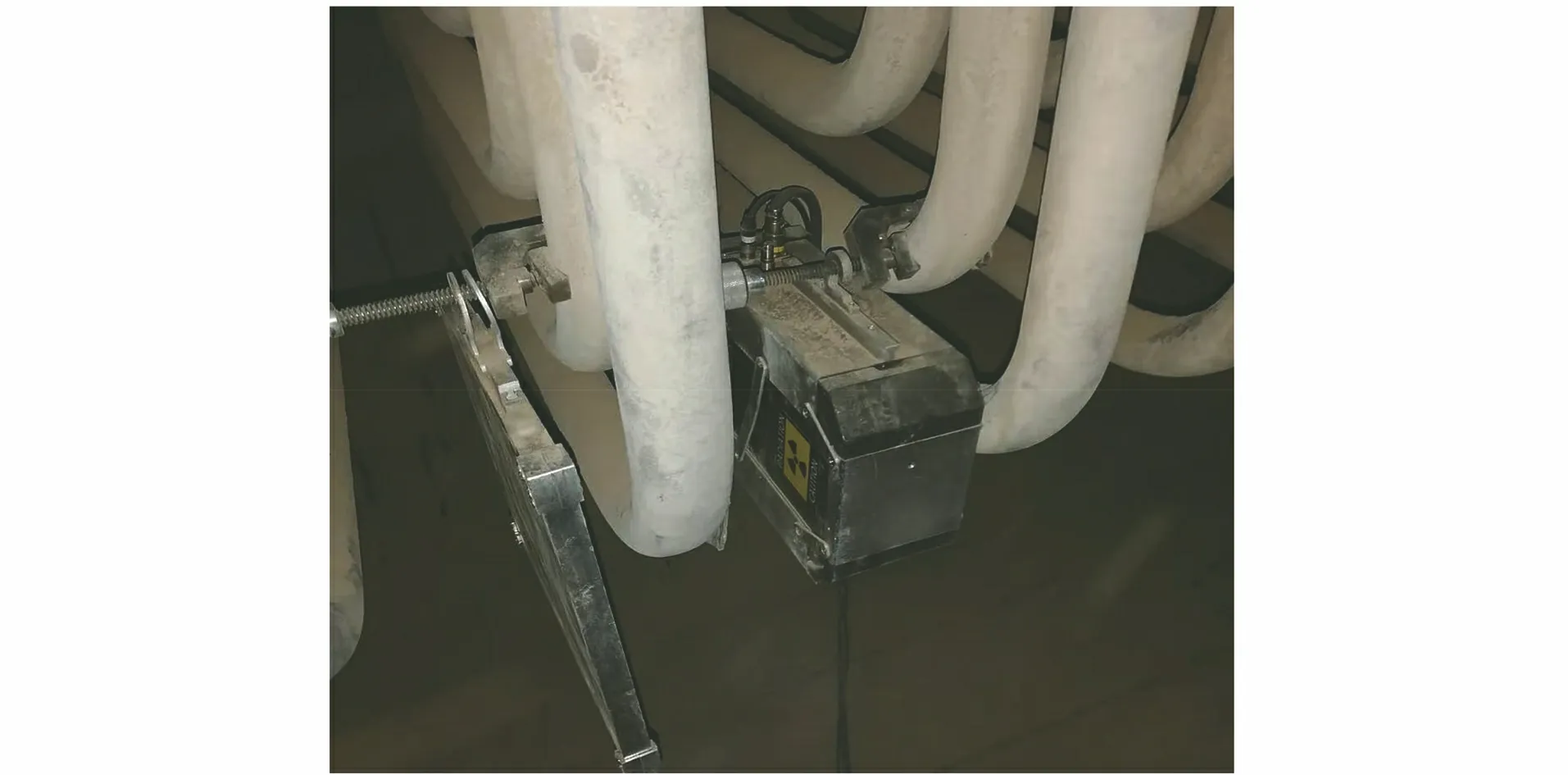

3.6 氧化皮堆积检测

某电厂对高温再热器管氧化皮进行堆积检测,由于空间有限,现场使用简易工装进行检测(见图17),高温再热器规格为φ51 mm×4 mm(外径×壁厚),材料为T91,选用两种曝光参数:焦距为110 mm,射线源到工件表面的距离为50 mm,电压为180 kV,电流为0.5 mA,脉宽为0.1 s;焦距为100 mm,射线源到工件表面的距离为30 mm,电压为160 kV,电流为0.5 mA,脉宽为0.1 s,获得的成像结果如图18所示,可清晰地看到管内堆积物程度。

图17 某氧化皮堆积检测现场

图18 平板对接焊缝成像结果

3.7 平板对接试样检测

对某电厂厚度为12 mm,材料为20g钢的平板对接接头试样进行检测,曝光参数选用焦距为200 mm,电压为180 kV,电流为1 mA,脉宽为1 s,成像结果中可清晰地看到缺陷(见图19)。

图19 平板对接焊缝成像结果

4 结语

通过一系列检测,发现冷阴极X射线数字成像检测可以满足电厂小径管、高压电缆接头、埋地电缆、水冷壁管排、有油管道、氧化皮堆积等构件的检测要求,且在检测效率和辐射防护等方面优于热阴极X射线管的。但冷阴极X射线检测技术存在脉冲电压电流小、时间短等问题,不能穿透厚度大的工件,应用范围受到了一定制约。尽管如此,冷阴极X射线管的研究与应用前景还是很广阔的。