余热发电系统双S型旋流片喷嘴内部闪蒸过程数值研究

季璨,刘志刚,吕明明

(齐鲁工业大学(山东省科学院)山东省科学院能源研究所,山东 济南 250014)

余热发电是水泥、钢铁等传统高耗能行业提升能源利用率、减少碳排放的重要措施。在众多余热发电技术中,闪蒸余热发电因系统简单、操作方便、可充分利用低品位热能等优势而受到广泛关注[1-3]。闪蒸余热发电最常用的形式为喷雾闪蒸,利用内部含有双S型旋流片的喷嘴等典型喷嘴结构将高温液体雾化并喷射至低压闪蒸罐中,发生快速汽化现象。值得注意的是,在高温液体流经喷嘴过程中,随着压力降低,当局部压力低于液体温度对应的饱和压力时,少部分液体在喷嘴内部就会发生闪蒸,生成蒸汽。喷嘴内部闪蒸过程将显著影响雾化效果,进而影响闪蒸效率及系统经济性。因此,研究喷嘴内部闪蒸流动与相变特性,对于进一步提高闪蒸余热发电系统效率,助推高耗能行业节能减排具有实际意义。

Oza等[4]最早明确了喷嘴内部闪蒸和外部闪蒸两种模式,但并未给出喷嘴内部具体流态。Serras-Pereira等[5]观测了三种燃料在内径0.5 mm的内燃机多孔喷嘴内的空化、闪蒸及初级破碎现象,并指出研究喷嘴内部闪蒸的必要性。Günther等[6]分析了直径0.9 mm的喷嘴毛细管内的闪蒸现象及其对喷雾特性的影响,发现过热度越高液滴尺寸越小,但文献并未对不同工况下内部两相流流型进行详细描述。Li等[7]、Zhang等[8]、Wu等[9-11]对宽2 mm的二维喷嘴展开实验研究,探索燃料性质、过热度、喷嘴形状等对喷嘴内部气泡生成和外部射流破碎的影响,然而二维实验结果存在较大的局限性。由此来看,目前国内外对喷嘴内部闪蒸的实验研究仍集中在尺度很小且结构简单的喷嘴上。在喷嘴内部闪蒸理论和数值研究方面,国内外学者提出了气泡数密度输运模型、空化模型等不同模型。气泡数密度输运模型将气泡数密度输运方程与成核模型相结合,其准确性受到成核模型的严重限制。Maksic等[12]结合气泡方程与壁面成核模型对缩放喷嘴内温度场、含气率分布等进行了计算。Janet等[13]则对比了3种成核模型对缩放喷嘴内闪蒸计算的适用性,侧面反映出成核模型对计算准确性的影响。空化模型则是针对热平衡假设下的空化流动提出的,Palau-Salvador等[14]、Ingle等[15]分别将其用于缩放喷嘴和毛细管内闪蒸流动的计算,其适用性有待商榷。

综合来看,在喷嘴内部闪蒸方面,已有的研究主要集中于小尺度简单喷嘴,而对于余热发电领域的以双S型旋流片喷嘴为代表的大尺度复杂喷嘴内部闪蒸规律的探究仍相当缺乏。同时,闪蒸余热发电系统高温高压的运行条件、大规模的实验设备和喷嘴内部布置测点的困难限制了此类喷嘴内部实验研究的开展。因此,本文采用数值模拟的方法,对含有双S型旋流片的喷嘴内部高温水的流动与相变过程进行探讨,并提出一种能够促进喷雾闪蒸效率的改进的喷嘴结构,为闪蒸余热发电系统的高效运行提供借鉴。

1 数值求解方案

1.1 数学模型

采用基于欧拉-欧拉法的多相流模型对喷嘴内部闪蒸流动过程进行数学描述。目前常用的多相流模型包括流体体积函数(volume of fluid,VOF)模型、Mixture模型和Eulerian模型等,其中VOF模型具有相界面清晰、适用范围广、稳定性好等优点,适宜本文问题的求解。VOF模型是一种重点关注互不穿插或渗透的流体间交界面的界面追踪技术,界面的追踪通过求解相p的体积分数连续性方程来实现:

(1)

VOF模型的动量方程为:

(2)

其中,p为压力(Pa),μ为动力黏度(Pas),F为外部体积力(kg·m-2·s-2)。

VOF模型的能量方程为:

(3)

其中E为能量(Jkg-1),keff为有效导热系数(kg·m·K-1·s-3),T为温度(K),SE为能量源项(kg·m-1·s-3)。

喷嘴内部的闪蒸流动可以看作由于局部压力降低导致饱和温度降低所引发的相变,采用基于气体动理论的Hertz-Knudsen模型描述喷嘴内部降压闪蒸相变过程,由液相向气相的质量传递为:

(4)

其中αl为液相体积分数(%),ρl为液相密度(kg·m-3),Tl为液相温度(K),Tsat为饱和温度(K),是压力的分段函数,ccoeff是经验系数。

能量方程中的源项是质量传递速率与汽化潜热的乘积,即:

(5)

将相变模型(4)(5)与多相流模型基本控制方程组(1)(2)(3)进行耦合,构成喷嘴内部闪蒸流动过程的完整数学描述。

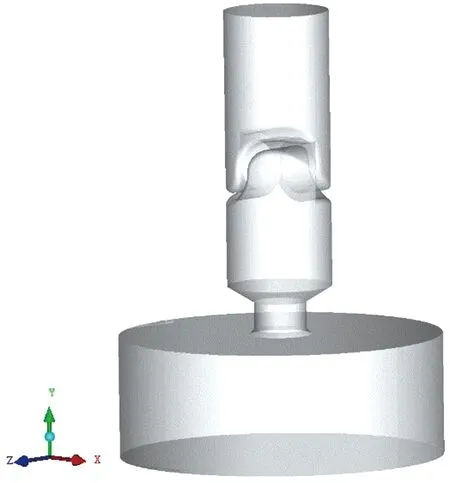

1.2 几何模型与网格划分

喷嘴结构如图1所示,其内径为52 mm,总高度为146 mm,内部最小通流直径为24 mm。在构建几何模型时,在喷嘴出口下方增设一圆柱形区域代表实际使用过程中喷嘴外部蒸汽环境,计算域如图2所示。使用ANSYS ICEM CFD对几何模型进行网格划分,双S型旋流片附近自动生成四面体网格,其余部位形状规则,划分六面体结构网格,两种网格交界面设置为“Interface”,并在流道形状发生变化的位置做局部加密处理。网格划分结果如图3所示。共划分4套密度不同的网格,编号M1~M4,其具体参数见表1。分别采用4套网格进行计算,所得喷嘴出口截面上蒸汽体积分数的面积加权平均值如图4所示。M3和M4网格计算结果差别已相当小,综合考虑计算时间与求解精度,使用第3套网格进行计算。

图1 喷嘴结构Fig.1 Nozzle structure

图2 计算域Fig.2 Computational domain

图3 网格划分Fig.3 Meshing

图4 喷嘴出口截面蒸汽体积分数随网格密度的变化Fig.4 Variation of vapor volume fraction at the nozzle outlet vs. mesh density

表1 网格参数

1.3 求解方法

使用ANSYS Fluent 15.0对喷嘴内部闪蒸数学模型进行数值求解。求解器选用压力基稳态格式,湍流模型选用Realizablek-ε模型,近壁区域采用尺度化壁面函数处理。喷嘴入口设置为压力入口边界,压力值为0.52 MPa,入口水温设为418 K。将喷雾区域顶部、柱面及底部3个面均设置为压力出口边界,压力值为闪蒸压力0.13 MPa,在压力出口边界上,蒸汽相的回流体积分数设为1,即认为水流出计算域后不会返回。

2 结果与讨论

2.1 喷嘴内部及喷雾区域流动特性

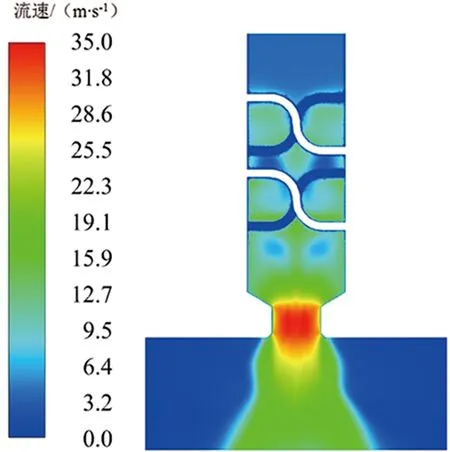

z=0截面速度云图及计算域内三维流线图如图5和图6所示。可以看出,流体进入喷嘴后,先以均匀的速度向下流动,流线相互平行。流至S型旋流片区域时,流体分成两部分,以相反的方向分别流入2个位于z=0截面上的由旋流片组成的圆孔,并开始旋转加速。处于圆孔上半部分的流体冲击S型旋流片下方,随后迅速改变流向,汇集至中心轴线附近并向下流动,流速出现小幅度降低。处于圆孔下半部分的流体流向平滑改变,在边旋转边向下流动过程中与从另一边圆孔下半部分流出的流体汇合。旋流片区域下游直管段内的流动呈现中间旋转程度低、周围旋转程度高的现象。当流体进一步流至喷嘴下方流道收缩段时,旋转程度降低,但因通流面积的减小和相变的发生,流速明显增加,整个喷嘴内最高流速即出现在此处。流体流出喷嘴后,由于空间的突然扩大,流速迅速降低。因旋转速度的存在和喷嘴出口几何结构的共同影响,流体以一定的角度离开喷嘴。

图5 z=0截面速度分布Fig.5 Velocity distribution at the z=0 plane

图6 计算域内三维流线Fig.6 3D streamlines in the computational domain

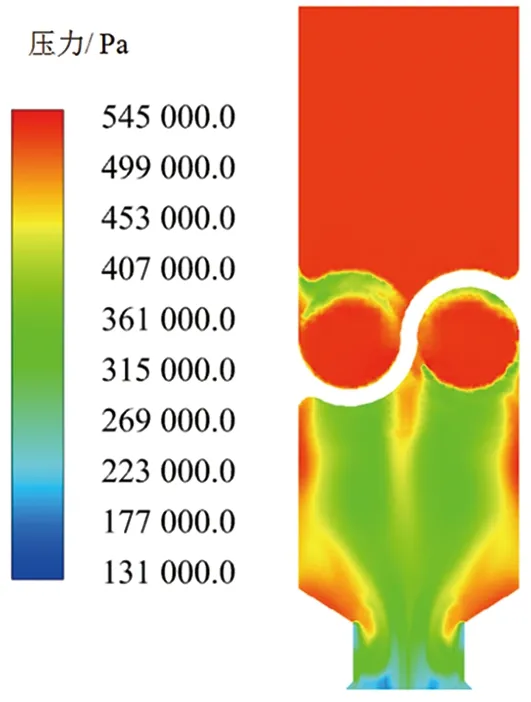

2.2 喷嘴内部相变情况

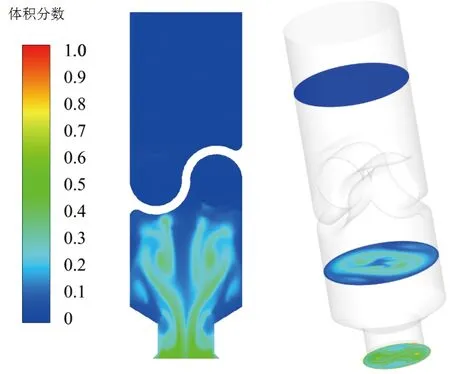

图7(a)(b)是喷嘴z=0截面上的压力分布云图和温度分布云图,图7(c)给出了喷嘴内部z=0截面及三个与y轴垂直的截面上的蒸汽体积分数分布。可以看出,上游流道内流体压力较为均匀,整体压力较高,没有发生相变现象。在流体流经S型旋流片区域后,对应于流速的变化,流体压力逐渐降低。当局部流体压力降低至低于流体温度对应的饱和压力时,开始发生汽化相变现象。随着下游压力的进一步降低,蒸汽生成量逐渐增大。由于水/水蒸气密度比较大,喷嘴内部闪蒸过程消耗的过热能量引发的温度变化并不明显。同时注意到,因S型旋流片的影响,旋流片下游流道内压力分布并不均匀,这一特征直接影响了相变发生位置与闪蒸速率,压力较低的位置对应的流体过热程度较高,蒸汽体积分数较大。最终流体离开喷嘴出口位置时的状态为气液混合物,与单纯的机械雾化相比,喷嘴内部闪蒸的发生能够显著提升喷雾质量、减小液滴粒径,进而加快喷雾液滴闪蒸速度,提高有限空间内喷雾闪蒸进行程度。

(a)压力分布

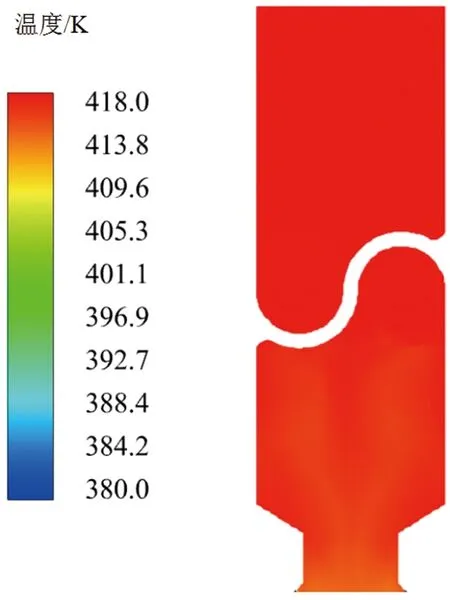

(b)温度分布

(c)内部蒸汽分布

2.3 喷嘴结构改进

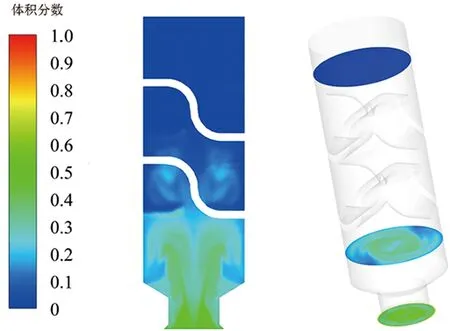

由喷嘴内部流场计算结果可以发现,喷嘴出口处流体流速相当高,对于喷射闪蒸而言,射流初始流速较高意味着喷雾液滴在闪蒸罐内停留时间缩短,不利于闪蒸的充分进行。此外,现有喷嘴的S型旋流片两端与喷嘴内壁相切,接触处存在凹槽,若流体含有杂质,则长期运行情况下存在积垢隐患。因此,从减轻积垢和降低流速两个角度出发,本文提出一种改进的喷嘴结构——增设一对旋流片,同时将旋流片两端与喷嘴内壁的几何关系由相切变为垂直,改进的喷嘴结构如图8所示。该结构消除了旋流片与喷嘴内壁间的凹槽,有助于预防积垢。同时,旋流片形成的通道通流截面有所扩大,增强了通流能力。

图8 改进的喷嘴结构Fig.8 Modified nozzle structure

基于前述数学模型计算改进的喷嘴内部流动与相变过程,得出流场特性、压力分布特性及蒸汽体积分数分布情况分别如图9所示。改进的喷嘴流场特性与原喷嘴相似,流体自旋流片位置开始旋转加速,至出口附近流道收缩段流速达到最大,最大速度较原喷嘴有所降低,有助于延长射流在闪蒸罐内停留时间。流体在流经第一组旋流片后,压力逐渐降低。喷嘴总压降与原喷嘴接近,但喷嘴内低压区域相对扩大,对内部闪蒸起到促进作用,使得改进的喷嘴内部汽化率增加,喷嘴出口蒸汽体积分数较原喷嘴提高了15%。同时,由于水/水蒸气密度比较大,虽然蒸汽体积分数有所增加,但整体来看发生汽化的液体量仍然很小,液体温度并未出现明显下降,液体离开喷嘴时其过热度仍然较高。因此,改进的喷嘴结构能够在基本不影响液体过热度前提下,提高雾化效果,减小喷雾液滴粒径,推动喷雾闪蒸的充分快速进行。

(a)速度分布

(b)压力分布

(c)内部蒸汽分布

3 结论

本文将VOF模型与降压相变模型相耦合,构建余热发电系统双S型旋流片喷嘴内部闪蒸流动过程数学描述,利用CFD方法进行数值求解,得到了喷嘴内部流场特性、压力分布特性及相变情况,并提出了一种改进的喷嘴结构,主要结论如下:

(1)流体流经双S型旋流片区域开始发生旋转加速,至旋流片下游直管段时呈现中间旋转程度低、周围旋转程度高的现象,随后经出口收缩段进一步加速后以一定角度离开喷嘴;

(2)旋流片下游压力降低引发部分流体闪蒸,内部闪蒸现象有助于在机械雾化基础上进一步改善喷雾质量,提升喷雾闪蒸效率;

(3)提出一种两对S型旋流片垂直壁面布置的改进喷嘴结构,计算结果表明,改进的喷嘴在改善雾化效果、减轻积垢、增加通流能力方面优于原有喷嘴。