新型组焊机在大型压力钢管组圆施工中的应用

吕庆龙,杨良刚

(中国水利水电第十一工程局有限公司,河南 郑州 450000)

1 工程概况

涔天河水库扩建工程电站引水隧洞后段至机组蝶阀之间采用压力钢管(其中包括4个岔管,2个弯管),其中岔管材料为WDB620高强度钢,其余钢管材料采用Q345C。压力钢管总重约2 500 t。

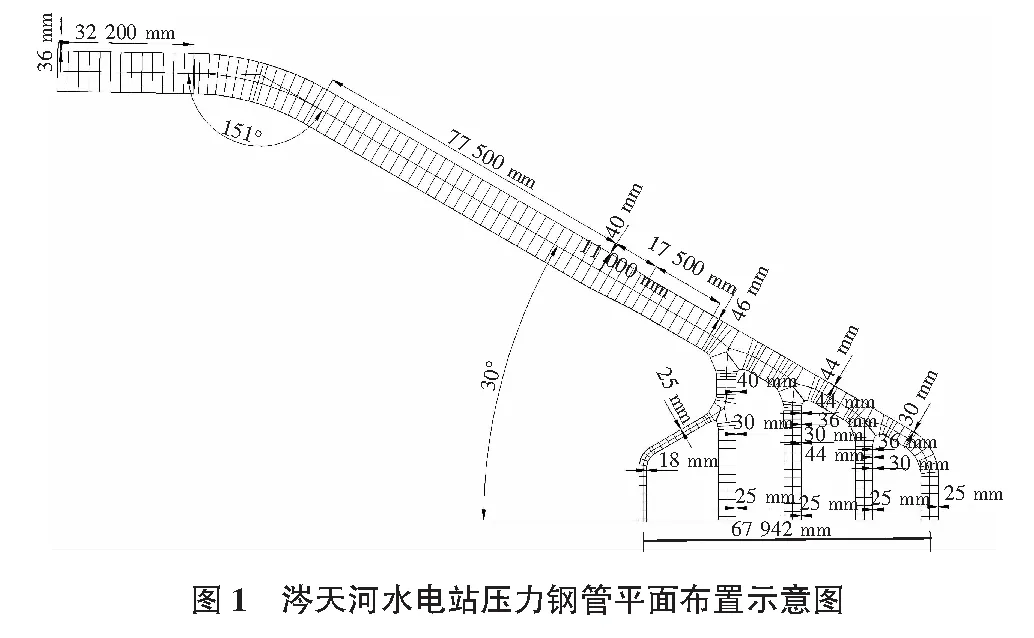

隧洞内主管内径φ9.5 m,长度约153 m,主管壁厚36 mm;4台机组的支管内径均为φ4.1 m,壁厚为25 mm;岔管一共4个,采用月牙肋岔管型式,壁厚最大50 mm,最小36 mm;1号压力钢管的前部另设发电管兼生态基流管,生态基流管内径φ1.8 m,壁厚18 mm。涔天河水电站压力钢管平面布置示意图见图1。

根据投标时的方案,拟在厂房施工区域内的废弃主河道上建设压力钢管制造厂,在钢管制造厂内完成钢板划线、下料、坡口加工、瓦片卷制、钢管组圆、焊接纵缝、防腐施工,完成单节压力钢管制作,然后使用载重汽车把单节钢管运输到隧道口,在隧道口布置现场起重设备,将单节钢管吊装在钢管运输小车上,运至安装位置进行钢管安装工序的现场组拼、焊接施工。但是进入工程实施阶段时,发现施工现场的实际情况与投标阶段存在较大的差异,河道狭窄,吊装位置狭小,具体存在以下几个问题:一是难以提供足够的场地建设钢管制造厂和组圆平台;二是施工区域内的道路宽都不超过5 m,而且蜿蜒崎岖,部分道路两边都是山体,单节钢管制作完成后,根本无法进行钢管场内运输;三是隧洞出口位置地形复杂,山体坡度较陡,布置大吨位现场起重设备比较困难;四是按照投标方案进行现场主管制作、安装周期较长,影响岔管安装,从而严重影响到整个工程的施工进度。

为了解决施工现场复杂的施工条件对施工的影响,通过与业主沟通,一起进行了多方面的了解,发现在云南梨园水电站和四川黄金坪水电站的部分压力钢管制作、安装工程施工中,均首次采用了成都阿郎科技有限责任公司研发的大型压力钢管自动组焊机(如图2所示)技术实现了洞内压力钢管组焊、安装,经过实地考察,这种大型钢管自动组焊专机技术,可以利用制作好的瓦片进行垂直组圆,可以布置在洞内或者洞口,几乎不占用场地,而且在传统的工艺和现有技术标准基础上,采用智能化组焊设备进行钢管的现场组圆和焊接,能较大程度提高现场施工效率[1-2]。

针对涔天河压力钢管工程施工存在的难题与大型压力钢管自动组焊机的优越性,于是引进了自动组焊机进行涔天河水电站洞内主管的制作与安装。压力钢管的钢板划线、下料、坡口加工、瓦片卷制、防腐施工在工厂内进行,将瓦片运输至施工现场钢管组焊场地,使用自动组焊机进行单节、多节钢管的现场组焊施工,利用滚焊运输一体台车进行钢管的洞内安装组焊施工。

2 大型压力钢管自动组焊机结构

成都阿郎科技大型压力钢管自动组焊机结构示意图如图2所示。

从图2可以看出,大型压力钢管自动组焊机主要由以下四个部分组成:

1)支承部分:地梁2根,立柱4根,横梁1件(重量10 t),上部工作台2套。

2)机械部分:主机回转筒体1套(重量16 t),支撑杆及液压装置联接系24套,抓梁12根(套)。

3)电气部分:低压配电柜1套,稳压变压器1台,控制柜1套。

4)配套设备:埋弧自动焊机3台,滚焊运输一体台车3台,加劲环对装台车1台,逆变焊机3台,碳弧气刨清根机1台,焊剂烘烤箱1台,焊剂回收机1台,空压机1台。

3 利用大型压力钢管自动组焊机进行钢管组焊施工流程

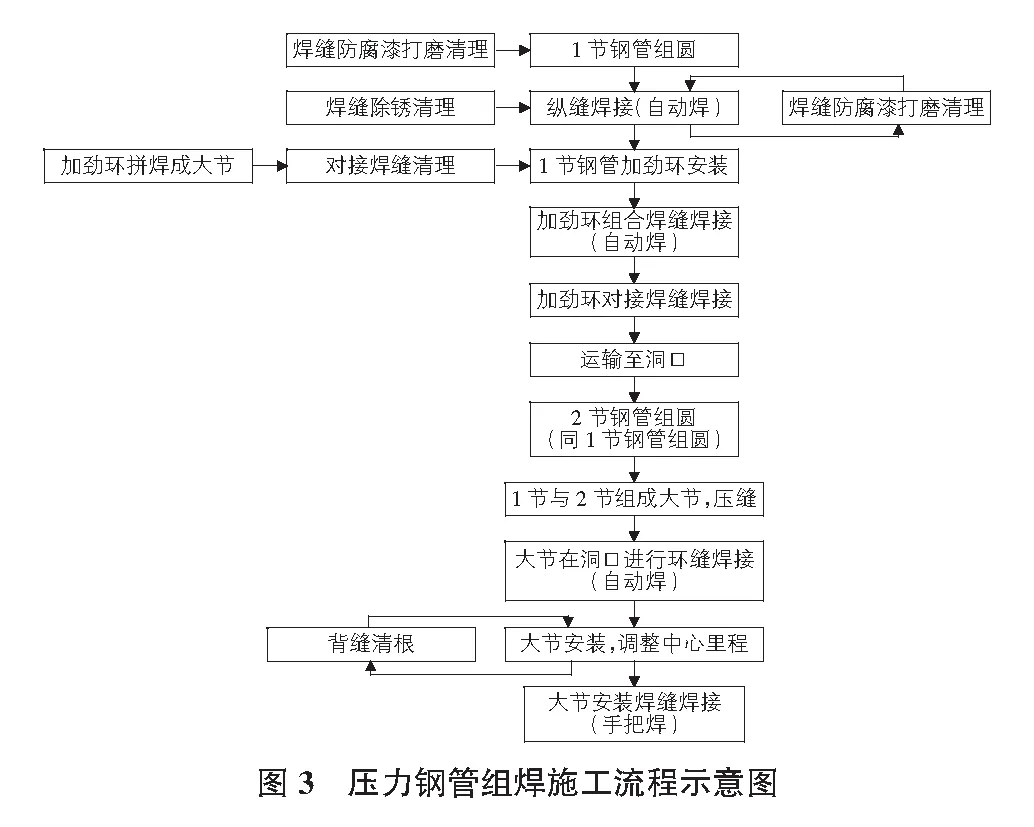

涔天河水电站压力钢管组焊、安装施工流程见图3。

4 组焊机在压力钢管主管施工中的步骤

4.1 组焊位置选择

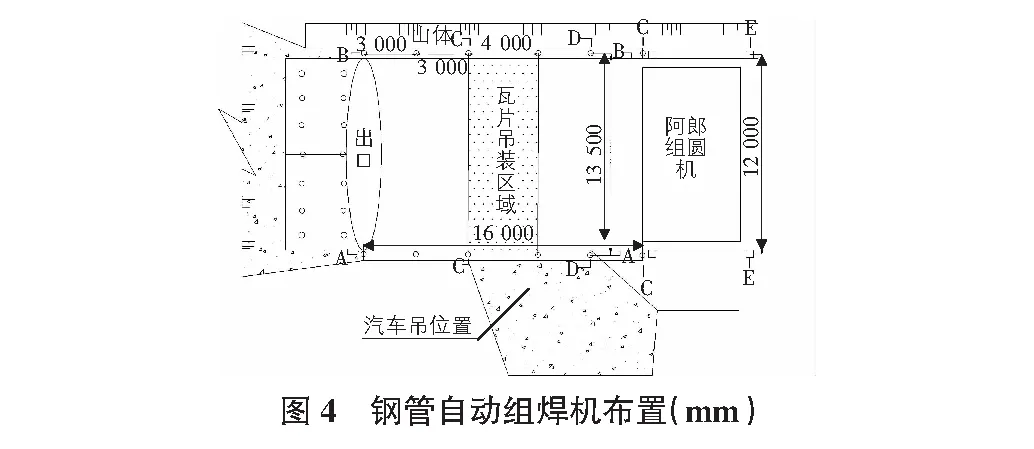

由于隧洞内开挖断面较小,不能满足自动组焊机布置条件,根据隧洞出口现场条件,选择把钢管自动组焊机布置在洞口位置,洞口布置大节自动拼焊工位,这样能实现流水施工。

4.2 钢管自动组焊机布置

压力钢管自动组焊机现场布置如图4所示。

4.3 洞内运输轨道铺设

根据压力钢管自动组焊机的配套运输台车以及滚焊台车的轮距,确定洞内运输轨道的轨矩为4 m,根据隧洞内开挖断面的弧度,再结合滚焊运输一体台车高度及垂直调整范围计算出轨顶高程,现场测量放线进行运输轨道铺设,如图5所示。

4.4 压力钢管自动组焊机安装

1)吊装地梁,临时稳固,横梁底朝上安装好4根立柱后翻身,然后吊到地梁位置和地梁进行连接。

2)吊入主机回转筒体,螺栓紧固后,继续往上吊上部两层工作平台并固定。

3)电气线路及控制柜安装接线,使之能够启动回转筒正常工作。

4)运转回转筒,在合适的位置停下,吊装支撑杆和回转筒连接(共24组),电气部分接线进行支撑杆液压部分调试,调试完毕后上抓梁(12组)。

5)在每根地梁的4个方向用锚筋固定,防止钢管组焊机运行时发生移动。

4.5 防雨棚搭设

针对湖南永州市多雨的气象情况,为了防止下雨天气对施工的影响,根据现场情况搭设防雨棚,中间预留吊装孔,如图6所示。

4.6 单节钢管组圆施工

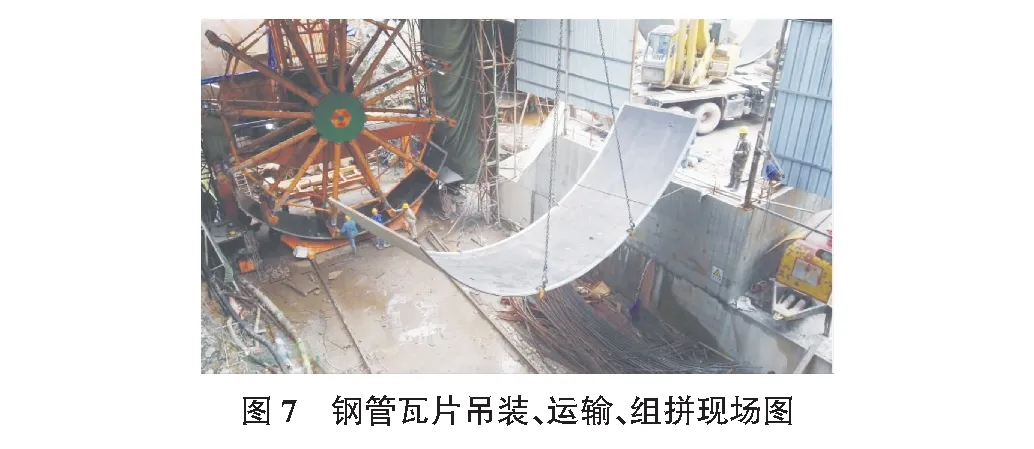

本电站压力钢管主管直径为9.5 m,展开后周长约29.83 m,根据钢板的供货长度一般可在10 m左右,确定主管单节钢管分为3片瓦片制作,宽度为2.5 m(即单节钢管长度定为2.5 m),单节钢管重量约为21 t,单片瓦片重量约为7 t,由于现场位置有限,吊装时的回转半径较大,选择使用50 t汽车起重机吊装瓦片,将第一片瓦片吊至运输小车上,将小车开到组焊机下面,调整好位置,用卡具将瓦片固定到组焊机抓梁上,随后转动组焊机回转筒体至第二片瓦片位置,然后按次序进行第二片和第三片瓦片的吊装、运输、拼装(见图7)[3-4]。

4.7 圆度调整、纵缝焊接

在进行钢管瓦片拼装时,利用液压支撑杆初调钢管的圆度,3个瓦片全部拼装完成后,再根据标准、规范的要求精调,测量合格后,使用埋弧自动焊机进行瓦片间的纵缝焊接(内缝在最下面焊接、外缝在钢管顶部组焊机工作平台的焊接平台上焊接),焊接过程中按照要求进行背缝清根处理。

4.8 加劲环安装焊接

加劲环下料时,根据到货的钢板宽度,综合考虑材料的利用率和经济性,下料长度较短,为了减少加劲环组拼环节的工作,在加劲环下料场地组拼成合适的长度后,运输到压力钢管组焊场地,用汽车起重机吊装到加劲环安装小车上,运输至钢管底部,通过液压装置配合千斤顶进行安装、点焊,全部安装完成并检查合格后,进行加劲环焊缝的焊接。对接缝采用手工电弧焊进行焊接,和钢管之间的组合焊缝采用埋弧自动焊进行焊接。

4.9 大节钢管组焊

第一节钢管的所有焊缝焊接完成并检验合格后,运行钢管组焊机回转筒体,卸掉组焊机抓梁上的钢管卡具,将滚焊、运输一体小车开至钢管底部,调整支撑滚轮支撑住钢管,运行组焊机液压系统,收回组焊机液压支撑杆,缓慢开动运输台车,使钢管脱离钢管自动组焊机,将钢管运输至洞口位置,再使用组焊机进行第二节钢管的组焊,用滚焊、运输一体小车将第二节钢管也运输至洞口和第一节钢管进行拼接压缝,压缝前测量两节钢管组合处的实际周长,根据周长差计算接缝的错台值,使之平均分配到钢管的整个周长范围内,通过调整滚焊台车的支撑滚轮,保证钢管对口间隙均匀,压缝工作在钢管内部进行,通过运行滚焊台车的滚轮,使得压缝工作始终位于钢管下部,方便人工操作,使两小节组装成一大节,然后使用埋弧自动焊进行钢管环缝的焊接。

4.10 运输大节至洞内安装

大节焊接完成后,直接利用滚焊、运输一体小车将大节运输至洞内,先进行定位节的安装。运输轨道铺设时,轨顶高程是略低于钢管安装高程的,轨道中心是按照钢管安装中心线安放的,所以将钢管运输至安装位置时,通过调整滚焊台车的支撑轮即可进行钢管的精准定位,测量合格后,将首节钢管加固牢靠后,退出台车,进行第二节大节钢管的拼焊,之后运输至洞内和已经安装定位的钢管进行拼接压缝,由于洞内钢管定位后无法进行旋转,压缝时调整滚焊台车的支撑轮,保证对接缝间隙均匀,压缝工作由人工在钢管内部工作平台上完成,将钢管固定牢靠后,退出台车,进行下节钢管大节的组焊、运输、安装拼接。现场安装环缝采用手工电弧焊进行焊接。

5 结语

利用大型压力钢管组焊机进行大直径钢管的组圆焊接,从单节钢管组焊到运输至洞内安装,全程使用新设备进行,极大的减少了现场施工人员,同时采用流程化作业,提高了压力钢管的制作、安装效率。涔天河电站压力钢管安装条件比较恶劣,常年有雨,较为潮湿,利用组焊机占地较小的特点节省了大量防雨棚的搭设并较好的完成了压力钢管组焊工作,也证明了组焊机的适用性,大量采用埋弧自动焊进行焊接在保证钢管组装焊缝的焊接质量的同时也减少了焊工的数量,加快了焊接的速度,提高了施工效率[5]。

使用大型压力钢管组焊机进行大直径压力钢管制作安装,自动化程度较高,能够提升施工中的安全、质量管控,同时也加快了施工进度,缩减了工程施工工期。