LB-10型冷补沥青混合料的制备及性能

刘非易,李强,罗宵,沈凡

(1.武汉工程大学 材料科学与工程学院,湖北 武汉 430205;2.武汉市市政建设集团有限公司,湖北 武汉 430023;3.武汉市市政建设科研有限公司,湖北 武汉 430024)

沥青路面被广泛地应用于各类型公路的建设.但沥青路面在自然条件与车辆荷载的作用下会逐渐出现车辙、坑槽、裂缝等各种路面病害.其中,路面坑槽不仅会对路面使用性能与行车舒适性产生影响,还会危害行车安全[1-3].因此路面坑槽的及时修补便显得十分重要,传统的沥青坑槽修补方式是采用热拌沥青混凝土,这种方法只适合应对工程量大,坑槽较为集中的路段,不适用于坑槽分布零散的状况[4].此外,热补法也无法在雨季与冬季温度较低时进行施工,且施工后无法立即开放交通[5-8].鉴于热补法在道路坑槽修补中的局限性,交通行业的学者们研发出了一种新型材料——冷补沥青混合料.通过掺加添加剂实现对沥青的改性,使得制备的冷补沥青混合料可以在常温与低温下施工,填补路面坑槽[9-10].冷补沥青混合料生产方便,利于施工,便于储存,随用随取,修复快速[11],这使得它越来越受到交通部门的青睐.

冷补液是由基质沥青、稀释剂、冷补剂、抗剥落剂混合后,搅拌均匀制得,它对冷补沥青混合料性能有一定的影响.因此研究冷补液各组分种类,掺量和性能,对于路面坑槽修补具有十分重要的意义[12].李峰等人研究了不同沥青种类与稀释剂用量对冷补沥青混合料性能的影响,发现相较于SBS改性沥青,基质沥青更适合用于制备冷补液,且稀释剂掺量越多,混合料马歇尔稳定度越低[13];李璐等人研究了冷补剂掺量对冷补沥青混合料路用性能的影响,发现混合料马歇尔稳定度与抗弯应变随冷补剂掺量的增多而降低,而混合料抗弯强度与劲度模量随冷补剂掺量的增多而升高[14];徐文等人通过对冷补沥青混合料初始强度、成型强度,以及低温施工和易性的研究得到了冷补液各组分的最佳掺量,基质沥青∶柴油∶N1(树脂添加剂)∶K2(抗剥落剂)=100∶24∶5∶0.5[15].综上可得,冷补沥青混合料中冷补液组分设计缺少系统化的研究,基于此本文参考李峰等人设计的LB-10型冷补沥青混合料级配,制备了冷补沥青混合料,通过改变沥青与柴油比例,冷补剂掺量,抗剥落剂掺量进行贯入试验、柴油挥发试验与修正马歇尔试验,研究冷补液各组分变化对冷补沥青混合料施工和易性、马歇尔性能和水稳定性的影响规律.

1 实验

1.1 实验原材料

(1)基质沥青:本次实验采用的是AH-70基质沥青,其性能参数应符合《公路沥青路面施工技术规范》[16].沥青针入度、软化点与延度等参数见表1;

(2)稀释剂:稀释剂的作用是降低沥青粘度,从而使得沥青在常温下能够保持一定的流动性.本实验选取0#柴油作为稀释剂;

(3)添加剂:冷补剂采用树脂类增粘剂以改善沥青与集料之间的粘附性能,提高冷补沥青混合料强度;采用胺类抗剥落剂以改善冷补沥青混合料的水稳定性;

(4)集料:实验所用的集料为天然石灰石.其表观密度为2.62 g/cm3,吸水率为1.08 %,压碎值为9.7 %.

表1 AH-70基质沥青试验结果

1.2 实验方案

本实验参考交通部公路科学研究院设计的LB-10型级配,进行级配设计,冷补沥青混合料合成级配见表2.通过纸迹试验确定实验最佳油石比为5.0.采用该级配设计制备沥青混合料.在进行冷补液组成设计时,基质沥青、稀释剂、冷补剂采用内掺法,三者组成含量相加应等于100%;抗剥落剂使用外掺法,其掺量百分率为抗剥落剂与基质沥青的质量比.由于抗剥落剂掺量对冷补沥青混合料马歇尔性能与水稳定性影响较大,为保证后续研究中冷补沥青混合料具有一定的成型强度可进行性能研究,所以本文先对抗剥落剂用量进行研究.实验首先控制冷补液中沥青与柴油比例为78∶20,冷补剂掺量为2.0%,制备了抗剥落剂用量分别为0.30%、0.33%、0.36%、0.39%、0.42%的冷补沥青混合料,测定混合料的柴油挥发率,并通过贯入试验测定混合料的贯入强度,通过修正马歇尔试验来测定混合料的马歇尔稳定度与浸水残留稳定度.在此基础上控制抗剥落剂掺量不变,冷补剂掺量为2.0 %,制备沥青与柴油比例分别为74∶24、76∶22、78∶20、80∶18、82∶16的冷补沥青混合料,测定混合料的柴油挥发率,使用贯入试验测定混合料的贯入强度,使用修正马歇尔试验来测定混合料的马歇尔稳定度与浸水残留稳定度;再在此基础上,控制冷补液抗剥落剂用量不变,沥青与柴油比例不变,改变冷补剂掺量分别为1.4%、1.7%、2.0%、2.3%、2.6%来制备冷补沥青混合料,测定混合料的柴油挥发率,并通过贯入试验测定混合料的贯入强度,通过修正马歇尔试验来测定混合料的马歇尔稳定度与浸水残留稳定度.

表2 冷补沥青混合料级配

1.3 实验方法

(1)冷补沥青混合料的制备

将基质沥青加热至130 ℃±10 ℃后,将适量的0#柴油、冷补剂、抗剥落剂加入基质沥青中搅拌均匀.降温直到冷补液加热温度为90℃±10℃时,将加热到75℃±5℃的集料放入温度为75℃±5℃搅拌锅内搅拌5~10 s.将冷补液与集料均匀拌合35~40 s制得冷补沥青混合料.

(2)贯入试验

将制备好的冷补沥青混合料松散装入贯入试验的测试盒中,然后将测试盒放入4℃的冰箱中保温至少3h,将测试盒取出,使用贯入头从测试盒侧壁的小孔中匀速插入直至贯入头完全插入为止,此过程应持续3~5s,记录贯入仪上的读数,取3个试件的平均值记为该冷补料的贯入强度[13].

(3)柴油挥发试验与修正马歇尔试验

参考李峰等人的修正马歇尔试验,取适量冷补沥青混合料在常温下装入马歇尔试模中,双面击实25次.将制备好的马歇尔试件连同模具放置于小盆中测重后,连同试模一起以侧面竖立方式置于110℃烘箱中养生24 h,取出后称取试件、模具与小盆的重量,计算柴油挥发率.再双面击实25次,制作成马歇尔试件,确保试件高度满足63.5 mm±1.3 mm.将试件脱模后在25℃的恒温水槽中养护30 min,进行马歇尔试验.将试件脱模后在25℃恒温水槽中养护48 h,进行马歇尔试验,计算浸水残留稳定度.

2 结果及分析

2.1 抗剥落剂掺量对性能的影响

不同抗剥落剂用量下冷补沥青混合料贯入强度、柴油挥发率、马歇尔稳定度与浸水残留稳定度结果如图1、图2所示.

分析图1可知,当抗剥落剂掺量为0.30%~0.42%时,冷补沥青混合料的马歇尔稳定度与贯入强度随抗剥落剂掺量的增加而增大,分别由5.86 kN与2.83 MPa增大至6.32 kN与3.75 MPa. 这是由于加入抗剥落剂后,使得沥青与集料之间存在有大量带电荷的活性点,从 而使得沥青产生吸引力与取向力,沥青在引力的作用下发生的物理吸附作用会在矿料表面形成物理定向层,提高了沥青与集料之间的粘附性,从而提高沥青混合料的马歇尔稳定度与贯入强度.

图1 不同抗剥落剂用量下混合料的马歇尔稳定度与贯入强度

图2 不同抗剥落剂用量下混合料的浸水残留稳定度与柴油挥发率

分析图2可知,在抗剥落剂掺量为0.30%~0.42%的范围内,混合料的柴油挥发率随掺量的增加而减小,由64.30%减少至48.17%;冷补沥青混合料的浸水残留稳定度随掺量的增加呈先增大后减小的变化,当抗剥落剂掺量为0.36%时,冷补沥青混合料的浸水残留稳定度达到最大,为89.2%.这是由于抗剥落剂提高了沥青与集料之间的物理吸附作用,使得沥青混合料结构更加致密,从而影响了柴油的挥发,因此冷补沥青混合料的柴油挥发率随抗剥落剂掺量增大而逐渐减小;而混合料的浸水残留稳定度呈现上图变化趋势的原因是抗剥落剂用量越多,物理吸附作用越强,从而使得冷补沥青混合料抗水损害能力增强.但当抗剥落剂掺量继续增加0.39%~0.42%时,抗剥落剂用量已达饱和状态,且由于胺类物质受热易分解,所以冷补沥青混合料中的胺类抗剥落剂在养生与水浴过程中因加热而出现分解[18],使得沥青与集料间的物理吸附作用降低,冷补沥青混合料水稳定性降低.因此综合考虑,确定最佳抗剥落剂用量为0.36%.

2.2 沥青与柴油比例变化对性能的影响

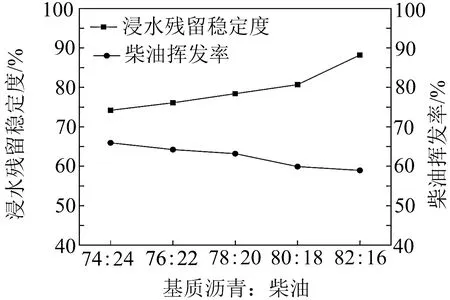

研究不同沥青与柴油比例下冷补沥青混合料的贯入强度、柴油挥发率、马歇尔稳定度与浸水残留稳定度结果如图3、图4所示.

由图3可知,当沥青与柴油比例为74∶24~80∶18时,冷补沥青混合料马歇尔稳定度变化差异不大,而当沥青与柴油比例大于80∶18后,混合料马歇尔稳定度显著上升,达到最大,为7.52 kN;而在沥青与柴油比例为74∶24~82∶16的范围内,混合料的贯入强度随沥青与柴油比例的增加而增大,由2.95 MPa增加至4.22 MPa.结合上述图像与冷补沥青混合料强度形成机理可得,在沥青与柴油比例为74∶24~80∶18的范围内,混合料强度主要由集料间的内摩擦阻力提供,沥青所提供的的粘聚力影响较小,当沥青与柴油比例大于80∶18后,沥青所提供的的粘聚力足以影响冷补沥青混合料强度,所以冷补沥青混合料马歇尔稳定度显著上升;由于冷补液中沥青含量增加使得冷补液黏度增大,从而影响了混合料的贯入强度,使得混合料的施工和易性随沥青与柴油比例的增大而减弱,根据实际生产经验,为使混合料在常温与低温条件下能够正常施工,因此一般应控制冷补沥青混合料的贯入强度极限值为3~4 MPa[19].

图3 不同基质沥青与柴油比例下混合料的马歇尔稳定度与贯入强度

图4 不同基质沥青与柴油比例下混合料的浸水残留稳定度与柴油挥发率

由图4可知,冷补沥青混合料浸水残留稳定度随冷补液中沥青与柴油比例的增大而增大,并且当沥青与柴油比例为82∶16时,冷补沥青混合料浸水残留稳定度为88.2%,性能较优;而混合料的柴油挥发率随沥青与柴油比例的增大而减小,由65.94%减少至58.94%.沥青用量越多,则粘结骨料的沥青膜厚度越大,在水分进入冷补沥青混合料空隙中时,较厚的沥青膜有助于抵抗沥青与骨料之间的界面破坏,因此混合料水稳定性提高;而柴油在冷补液中的挥发需要从冷补液内部扩散至表面进行挥发,实验中,由于沥青用量增多,使得冷补液黏度增大,集料表面的沥青膜增厚,从而影响了柴油在冷补液中的扩散速度,使得冷补沥青混合料柴油挥发率随沥青用量增加而减小.综合马歇尔强度、贯入强度、柴油挥发率、浸水残留稳定度,本文选取沥青与柴油比例为78∶20进行后续研究.

2.3 冷补剂掺量变化对性能的影响

改变冷补剂掺量测定冷补沥青混合料贯入强度、柴油挥发率、马歇尔稳定度与浸水残留稳定度如图5、图6所示.

图5 不同冷补剂用量下混合料的马歇尔稳定度与贯入强度

图6 不同冷补剂用量下混合料的浸水残留稳定度与柴油挥发率

由图5可知,冷补沥青混合料的马歇尔稳定度随冷补剂掺量的增加呈先增加后减少的变化趋势,当冷补剂掺量为1.7%时,沥青混合料的马歇尔稳定度达到最大,为7.12 kN;而贯入强度则随冷补剂掺量的增加而逐渐增大,由3.48 MPa增加至3.69 MPa,贯入强度的增长幅度较小.分析图5可知,当冷补剂掺量为1.4%~1.7%时,增加冷补剂的掺量,确实有助于提高沥青混合料的马歇尔稳定度,这是由于冷补剂提高了冷补沥青液的黏度,从而使得冷补液的粘附性增强;而贯入强度的变化则说明,冷补剂掺量的增加会影响沥青混合料的施工和易性,但在掺量为1.4%~2.6%的范围内,其对施工和易性的影响较小.

由图6可知,当冷补剂掺量为1.4%~2.6%时,冷补沥青混合料的浸水残留稳定度与柴油挥发率均随冷补剂掺量的增加呈现先增加后减少的变化规律,浸水残留稳定度与柴油挥发率在冷补剂掺量为1.7%时达到最大,分别为89.6 %与65.99 %.当冷补剂掺量为1.4%~1.7%时,冷补剂掺量增多使得沥青与集料之间的粘附性增强,从而提高了沥青混合料的水稳定性,随着冷补剂掺量的继续增加,冷补液中沥青含量逐渐减少,而冷补剂的增黏效果相较于沥青较弱,因此使得沥青混合料的浸水残留稳定度下降;且当冷补剂掺量小于1.7%时,冷补剂的加入可使得冷补液中聚合物链的活性提高,聚合物分子发生移动的可能性提高,从而有利于冷补液中柴油的扩散,因此冷补沥青混合料的柴油挥发率提高,随着冷补剂掺量的提高,冷补液中聚合物浓度逐渐增大,从而影响了柴油的扩散速率,柴油挥发率减少.

3 结论

(1)当抗剥落剂掺量为0.30 %~0.42 %时,冷补沥青混合料的马歇尔稳定度与贯入强度随掺量的提高而增加,最大可达6.32 kN与3.75 MPa,混合料的柴油挥发率随掺量的提高而由64.30 %减小到48.17 %;浸水残留稳定度随掺量的提高呈先增加再减小的变化规律,在抗剥落剂掺量为0.36 %时,冷补沥青混合料浸残留水稳定度达到最大为89.2 %;

(2)当沥青与柴油比例为74∶24~82∶16时,冷补沥青混合料贯入强度与浸水残留稳定度随冷补液沥青与柴油比例的增大而增大,而柴油挥发率逐渐减小;当沥青与柴油比例大于80:14后,冷补沥青混合料马歇尔稳定度明显增强,可达7.52 kN,但贯入强度大于4 MPa;

(3)当冷补剂掺量为1.4%~2.6 %时,冷补沥青混合料的贯入强度逐渐增大,但增长幅度较小,而马歇尔稳定度、浸水残留稳定度、柴油挥发率随掺量的提高而呈先增加再减小的变化规律,当冷补剂掺量为1.7 %时,混合料马歇尔稳定度、浸水残留稳定度于柴油挥发率均达到最大,分别为7.12 kN、89.6 %、65.99 %;

(4)本文通过控制变量法研究了不同冷补液组分对冷补沥青混合料性能的影响规律,研究可得冷补液中沥青与柴油比例为78:20,冷补剂掺量为1.7 %,抗剥落剂掺量为0.36 %时制备的混合料性能施工和易性、马歇尔性能和水稳定性均达到较优水平,其贯入强度可达3.52 MPa,柴油挥发率可达65.99 %,马歇尔稳定度可达7.12 kN,浸水残留稳定度可达89.6 %.

致谢:本文受武汉工程大学校内科学研究

基金项目资助(K202027),特此致谢!