基于线阵CCD传感器的激光标印机自动对焦系统研究

杜笑滢 ,姜涛 ,2,张桂林 ,2

(1.长春理工大学 机电工程学院,长春 130022;2.长春理工大学 重庆研究院,重庆 401135)

激光标印机是一种利用激光光束在各种不同材料表面,通过热加工表面物质蒸发露出深层物质或利用光能直接切断物质分子间结合的化学物理变化,标印出永久文字或图案的机械设备[1]。激光标印机多应用于精度要求高的加工行业,如电子元器件、集成电路、精密机械、线缆等[2-3]。本文中激光标印机用于线缆在线飞行标印,线缆传输速度最快达到7 000 mm/s,相较于普通静态标印,本系统中标印误差更大,其中激光标印装置工作时保证实时对焦状态,是调节标印误差的前提。

因此实现激光标印机自动对焦功能,是提高标印效果,减少激光能量损失的关键一步。自动对焦方法主要分两大类:一类是基于成像图像对焦评价的被动式对焦方法;另一种是借助辅助元器件如检测用激光器、光电传感器等测量离焦量并对焦的主动对焦方法[4-5]。被动式对焦具有对焦精度高且无需辅助设备,具有成本低、功耗小、算法灵活多变等特点,在生产中应用广泛,但是数字图像采集与处理耗时较长,且对焦精度依赖图像质量,难以保证自动对焦速度与精度要求。近年来,研究者将目光集中于主动式对焦,2005年厦门大学的郭隐彪等人[6]设计了偏心光束对焦系统,对焦精度可达1 μm。2006年,清华大学的李庆祥等人[7]在显微镜中应用偏心光束法,在±500 μm的范围内对焦精度达到0.1 μm。2012年Chien-Sheng Liu等人[8]设计的自动对焦显微镜,采用了偏心光束法,具有很大的线性范围,对焦精度小于4 μm。

本文设计一种应用于线缆激光标印机的自动对焦系统,基于偏心光束法原理,选用线阵CCD传感器获得反应离焦量的光斑图像,经数模转换对光斑进行图像处理获得图像数据,与离焦量间建立拟合数学关系模型,本系统以离焦量信息作为输入信息,由DSP控制芯片驱动对焦升降台步进电机,控制激光振镜扫描系统向对焦方向移动,在±240 μm动态对焦范围内,可实现对焦精度±4 μm的实时对焦任务。

1 自动对焦系统原理

1.1 偏心光束原理

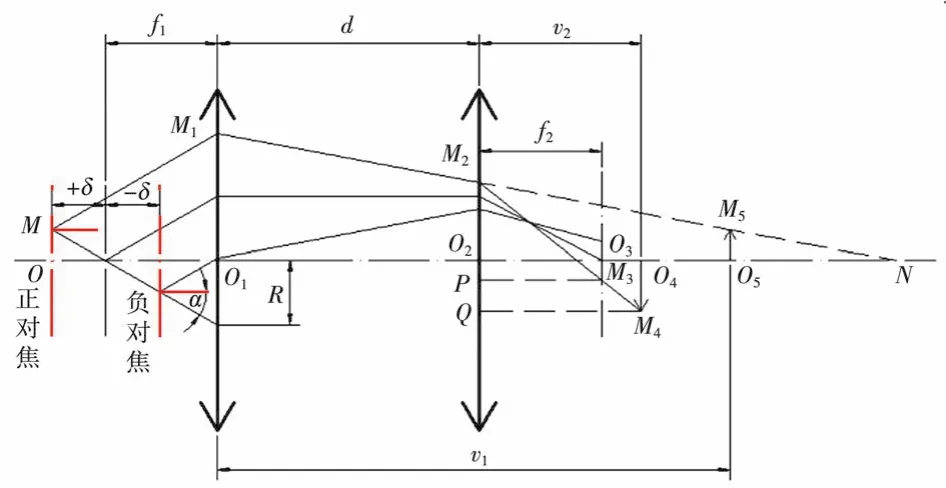

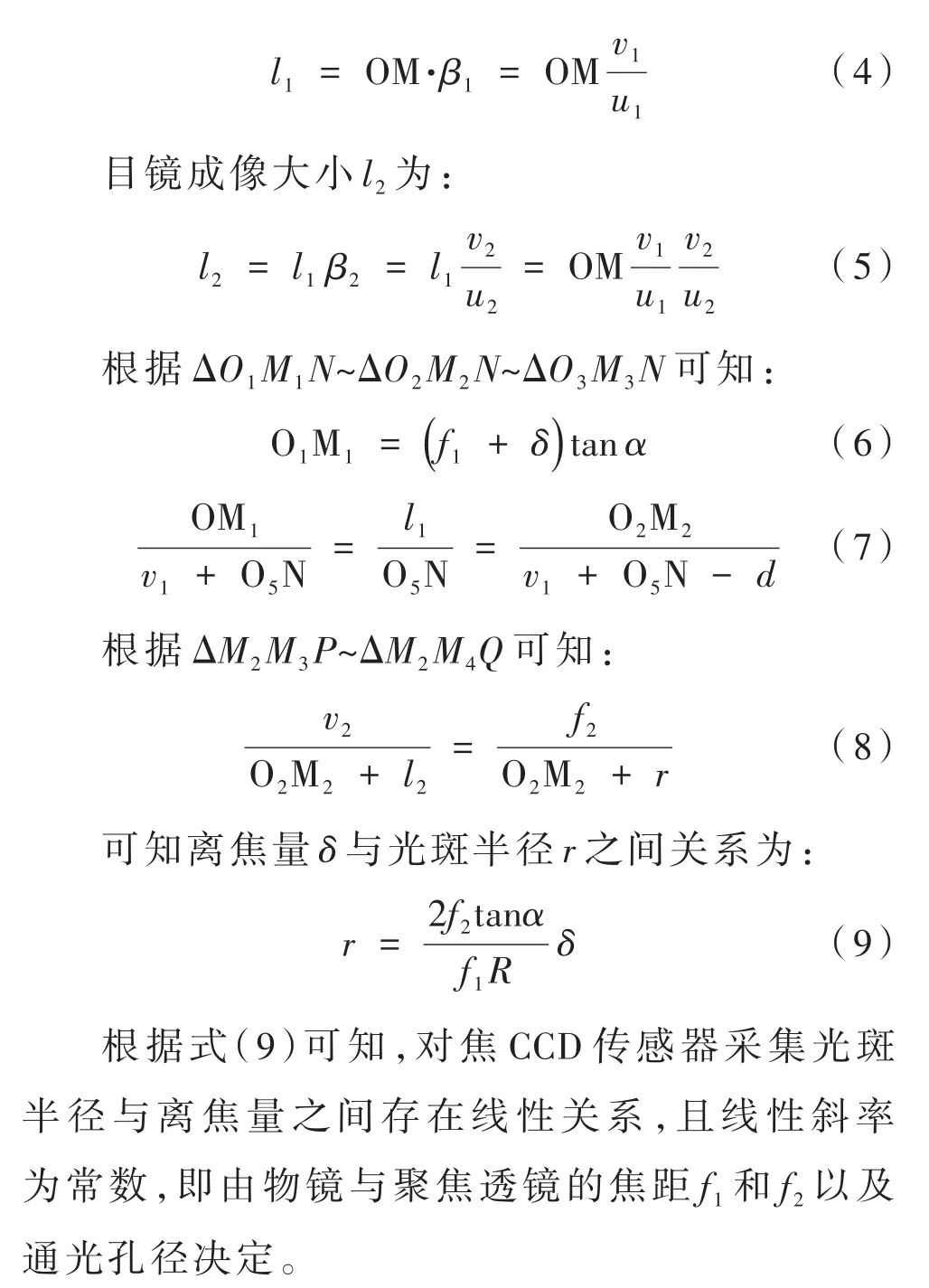

本系统中自动对焦模块设计依托偏心光束法,图1所示为偏心光束法原理图。已知物镜与聚焦透镜焦距分别为f1和f2,二者安装距离为d,当系统为对焦状态时,激光器发出的检测激光光束在待加工工件表面聚焦,并在工件表面处反射,在聚焦透镜的作用下,反射激光在CCD传感器聚焦成光点。当系统处于离焦状态,物镜焦点与工件表面离焦量为δ时,反射光路经聚焦透镜在CCD传感器上形成半圆形光斑。

图1 偏心光束法原理图

1.2 基于CCD传感器图像处理算法

本系统中自动对焦模块与激光标印模块分立于对焦升降台两侧密闭结构内,标印用强激光源对自动对焦系统影响非常小,可忽略不计。CCD传感器获取的光斑图像为形状规则、亮度不均匀图像。适用灰度重心法求取质心,即条状光斑中心位置[9-10]。对于一幅P×M大小的矩形图像,像素的灰度值超过阈值T的均参与重心处理,故可知重心坐标(x0,y0)的计算式为:

其中,P、Q表示图像的长和宽;x、y表示图像中坐标点;f(x,y)表示点(x,y)的像素灰度值。

获得灰度重心坐标可建立坐标偏移量Δx、Δy以及ΔR与加工表面离焦量之间线性关系,但经试验数据分析发现本系统中光斑中心坐标偏移量与离焦量之间不存在显著函数关系,故根据光斑宽度与离焦量对应关系建立对焦系统数学模型。

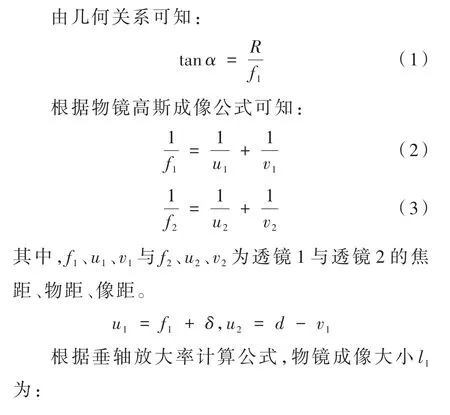

标准光斑处理算法,为得到半圆形光斑半径精确值,对半圆形光斑进行图像处理,处理算法工作流程如图2所示,将处理所得光斑半径与对应离焦量建立数学关系模型。其中为得到平滑完整光斑边缘图,基于Ostu的Canny算子做边缘检测时使用高斯平滑函数:

图2 光斑图像处理流程图

得到光斑平滑图像:

对使用Ostu算法计算得到的双阈值进行边缘追踪,求取灰度值方差计算Canny算子的低阈值,判断边缘点以得到完整图像边界,这种算法精度高,但响应时间长,不适用于快速实时对焦系统[11]。

故参考尼康PFS(Perfect Focus System)完美对焦系统,该系统多应用于显微镜自动对焦,通过加装狭缝板和半月形瞳孔限制模块,将半圆形光斑整形成条状光斑。根据线阵CCD传感器工作原理,相较于圆形光斑半径测量,条状光斑宽度更易被检测。因此将传统光斑半径与离焦量之间关系式,转化为CCD传感器检测到的光斑图像宽度与离焦量之间的关系。

依据线阵CCD传感器工作原理,当条状光斑照射在传感器表面,直接读取反映测量尺寸的像元序号,可知光斑图像宽度:

光斑中心位移距离为:

其中,l为CCD传感器像敏单元的尺寸;N1、N2为边界位置的像元序号;N0为对焦状态下图像中心位置像元序号。

结合式(11)、式(12)与式(9)可知:

其中,A为比例系数,为常数。

2 自动对焦系统工作原理

2.1 光学系统组成

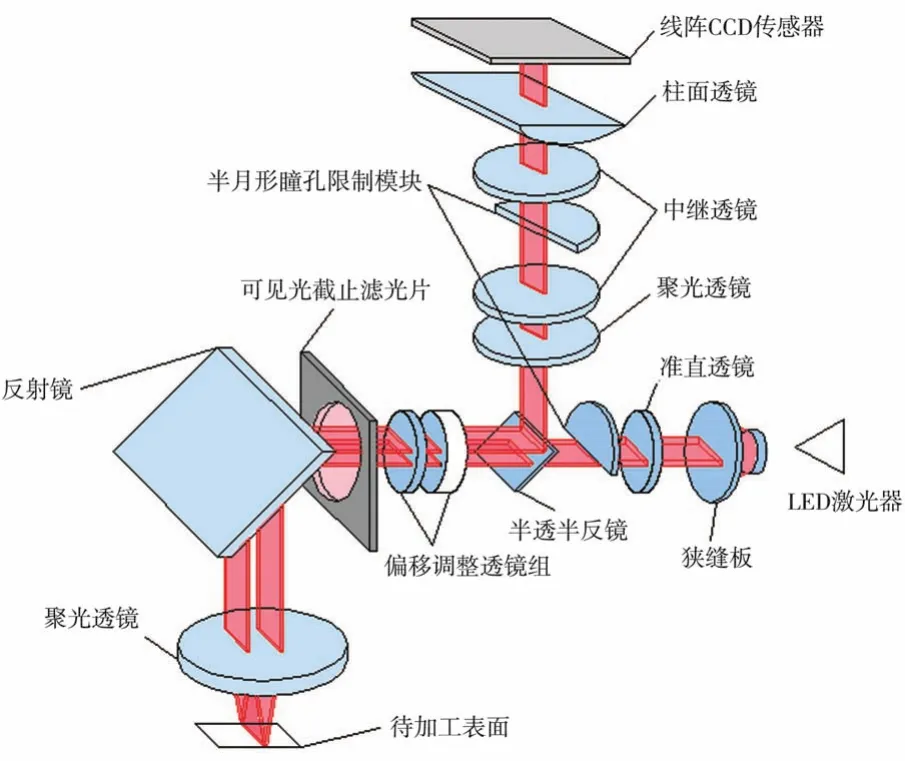

如图3所示,为自动对焦模块示意图,主要部件包括LED激光器、狭缝板、准直透镜、半月形瞳孔限制模块、半透半反镜、偏移调整透镜组、可见光截止滤光片、全反镜、物镜、聚光透镜、中继透镜、柱面透镜以及线阵CCD传感器。

图3 自动对焦模块结构示意图

本装置使用激光器发射波长为810 nm的近红外激光通过狭缝板与准直透镜产生水平激光带,透过半透半反镜通过偏移调整透镜进行调整,然后经可见光截止滤光片过滤,入射与水平方向夹角45°安装的全反镜经物镜聚焦于待加工工件表面,由工件表面反射透过物镜照射在全反镜,反射后依次穿过可见光截止滤光片、偏移调整透镜,在半透半反镜表面反射,从垂直方向入射聚焦透镜再依次穿过中继透镜以及半月形瞳孔限制模块整形,经柱面透镜在线阵CCD传感器表面形成激光光斑。

通过调节偏移调整透镜与CCD传感器位置,使得当激光振镜扫描系统聚焦光点恰好在工件表面时,LED激光器发射的红外光在线阵CCD传感器上形成条状光斑的位置在正中心位置,如图4(a)所示。

图4 传感器表面光斑

基于式(9)可知,当振镜扫描系统距工件表面距离大于系统焦距f时(即δ取正号时),条状光斑将在CCD传感器中心位置右侧,且随离焦量增大光斑偏移距离、光斑宽度均增大,如图4(b)、图4(c)、图4(d)所示,相对应的,当振镜扫描系统距工件表面距离小于系统焦距f时(δ取负号时),条状光斑将在CCD传感器中心位置左侧。基于本系统可利用CCD传感器图像信息表达离焦情况,是自动对焦系统的核心。

2.2 线阵CCD传感器测量信号的处理

本文依据精度要求选用TCD1209D型号CCD图像传感器,一种典型的二相单沟道型线阵CCD传感器,由Photo Diode、转移栅、CCD模拟移位寄存器、输出单元组成,每个光敏单元尺寸14 μm×14 μm,相邻两光敏单元中心距 14 μm,光敏单元总长度28.672 mm(2 048 μm×14 μm)。TCD1209D结构图如图5所示,其工作原理为:CCD传感器光敏探测表面经被测图像光斑照射形成电荷,而后对光生电荷进行采集,由模拟信号处理模块对采集信号进行自适应中值滤波、二值化边缘检测等图像处理工作,可以得到光斑图像尺寸信息,利用MATLAB拟合得到图像尺寸信息与离焦量间的数学关系模型。

图5 TCD1209D结构图

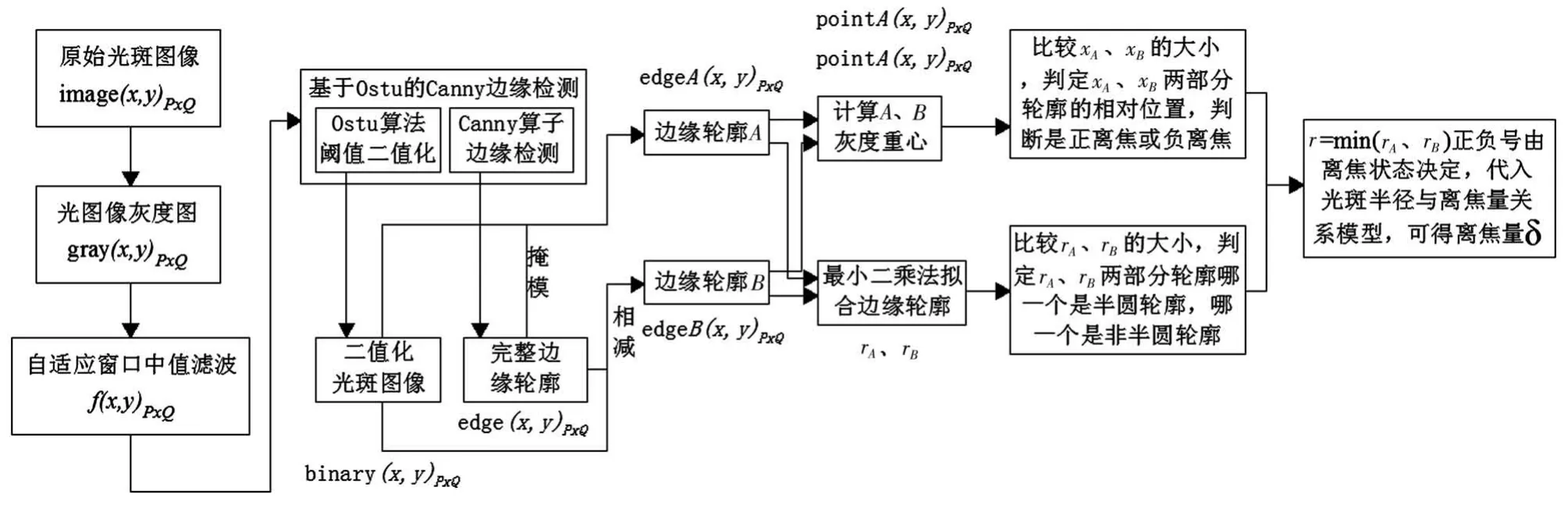

自动对焦系统工作流程如图6所示,首先根据自动对焦模块测量CCD传感器光斑偏移情况,判断振镜扫描系统是否离焦,并将光斑偏移量输入DSP运动控制卡中,将光斑偏移量通过数学关系模型转化为振镜扫描系统离焦量,并将离焦量作为输入信号,控制对焦升降台升降,从而保证对焦升降台上振镜扫描系统对焦面位于待加工线缆表面。图7为自动对焦激光标印系统结构图,应用一个二相步进电机驱动双侧滚珠丝杠运动平台,实现自动对焦模块与激光振镜扫描系统在Z轴方向上的同步运动,自动对焦系统所得离焦量即振镜扫描系统距待加工工件离焦量。

图6 自动对焦系统工作流程图

图7 激光标印机结构图

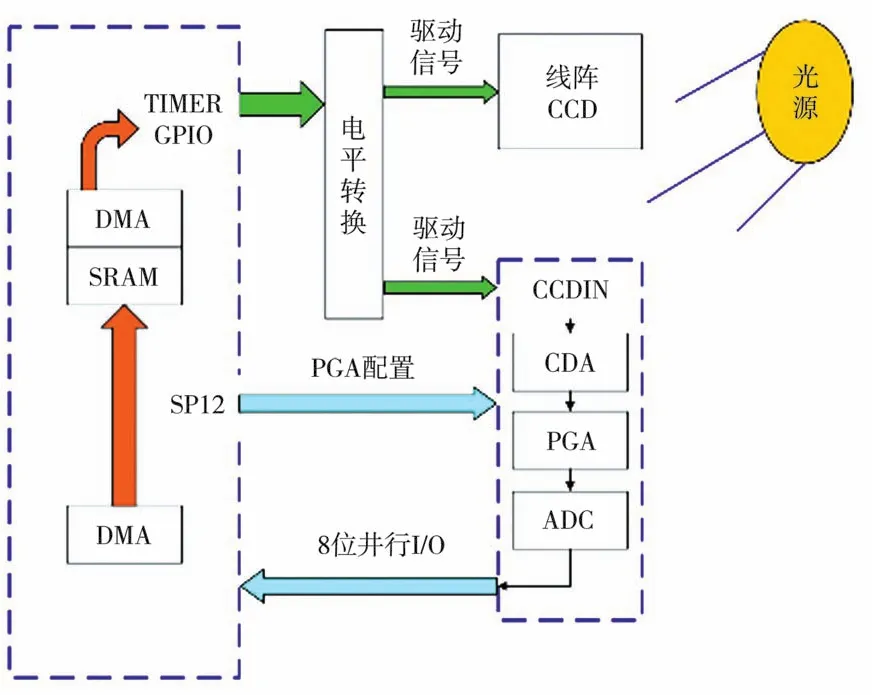

2.3 控制系统设计

CCD传感器与DSP控制芯片之间信息传递框架图如图8所示,由DSP控制器、CCD传感器、AD转换器组成,工作流程如下:由DSP控制器输出驱动脉冲分别作用于CCD传感器与ADC,驱动二者工作。当自动对焦系统产生光斑于CCD光敏面时,由光敏阵列单元储蓄电荷,在连续脉冲信号作用下输出电压信号,而后利用AD转换器处理模拟电压信号以图像信息数字信号存储于DSP控制器SRAM,由DSP控制器完成图像信息处理以及根据公式(14)将图像信息转换为离焦量信号以驱动对焦升降平台。

图8 系统硬件结构图

本系统选用TCD1209D线阵CCD传感器,图9所示为驱动脉冲波形图。选用TMS320LF2407A为DSP控制器,是TI公司生产的一款浮点型DSP控制器,相较于定点DSP,处理精度更高、动态范围更大,图10为基于DSP控制的线阵CCD脉冲驱动电路。

图9 CCD传感器驱动脉冲波形图

图10 基于DSP的CCD驱动电路

TCD1209D传感器输出信号为具有图像信息的高频载波,本系统使用AD9826线阵CCD专用模拟信号处理器,单通道16位采样速率为12.5 MS/s,对CCD图像信息进行模数转换,因其单通道相关双采样模式输出采样差值,处理图像信息时可显著降低噪声。

3 测试结果与分析

为了验证本文提出的自动对焦系统的可靠性,并与传统激光标印机手动对焦精准度的对比,借助如图所示激光标印系统,对焦升降台选用北京茂丰光电公司MMVS20-NH型高精度升降台,该升降台采用楔块式结构,研磨丝杠驱动及精密导轨导向,使用二相电机驱动,符合定位精度高、负载能力强、空间尺寸小的要求,由于本系统用于线缆标印,故参考线缆型号参数如表1所示,升降台行程20 mm,螺杆导程1 mm,重复定位精度1 μm,直线度3 μm,定位精度3 μm,分辨率0.5 μm,闭环控制方式可以实现精准定位,由于升降台定位误差导致对焦误差的影响较小。自动对焦模块选用20倍物镜(NA.0.40),对焦激光选用半导体激光输出功≤2 mW,波长为810 nm,响应频率10 Hz(±10 μm)。

表1 线缆型号与尺寸

针对线缆标印加工设计实验,手动对焦实验装置如图11所示,放置不同高度工件于激光振镜扫描头下方,在实验者不知焦距的情况下,利用激光标印机准焦红光手动对焦,记录调节后的激光振镜系统位置,比较误差大小,如表2所示。

图11 手动对焦实验装置

表2 手动对焦误差数据

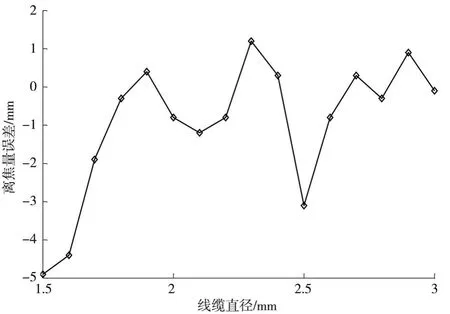

实验结果如图12所示,手动对焦误差标准差为1.73 mm,手动对焦不仅误差较大而且离焦误差随机分布,不存在可以补偿的规律。因此在原系统上增加自动对焦模块对于实现精准标印是十分必要的。

图12 手动对焦误差分析

再根据自动对焦系统,以反光金属表面为被测表面,调节被测表面与物镜之间距离,每隔一定距离采集一次图像信息。通过上述工作过程,分别利用灰度重心法处理条状光斑图像得到光斑重心坐标与激光光斑处理方法后得到的条状光斑宽度。实验结果显示,有光学元件参数限制,当光斑宽度超过480像素,对应离焦量超过240 μm时,光斑大小超过传感器测试范围,对焦系统不具有精准对焦的能力。分析光斑图像重心坐标与离焦量关系时可以发现,如图13所示,无论是Δx、Δy、还是ΔR其中数据波动较大,均与离焦量不存在显著的线性关系。

图13 光斑重心与离焦量间关系

根据测试结果,将光斑半径数据与离焦量建立数学模型,拟合得到图像宽度与离焦量之间数学模型为:

其中,s为条状光斑宽度,单位为像素;x轴表示离焦量h,单位为μm。图14所示为光斑半径与离焦量关系图,可以看出离焦量的大小与图像宽度存在线性关系,离焦方向由图像在对焦图像左右决定,图像位于对焦点左侧为负离焦状态,相对应的右侧即为正离焦状态。

图14 光斑宽度与离焦量间关系

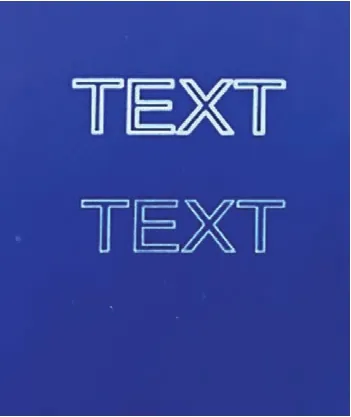

图15所示为激光标印机标印效果对比图,在标印参数相同情况下,上图为手动对焦标印效果,下图为自动对焦标印效果,可以看出相较于手动对焦,激光能量损失大、标印深度浅、标印线条粗;自动对焦方式激光轨迹点更小、标印线条更清晰更精确,适用于小直径线缆快速标印系统。

图15 手动对焦与自动对焦标印效果对比图

4 结论

本文对传统激光标印系统进行优化,将手动对焦模式优化为自动对焦模式,设计一种应用于线缆标印的激光标印机自动对焦系统。基于DSP控制芯片将图像信息处理后得到位置控制信息传递给对焦升降台驱动电机,完成对焦任务。该系统基于偏心光束法,简化尼康完美对焦系统在显微成像系统中的应用,分别应用灰度重心法与图像处理算法得到图像的中心点坐标,以及图像宽度。经实验分析得到,本系统中图像中心位置与离焦量不存在准确线性关系,故采用图像宽度与离焦量拟合得到的线性方程,作为对焦系统的控制算法。本文中对焦精度可达到 4 μm,对焦动态范围约为±240 μm,相较于传统手动对焦,可实现高精度自动化对焦,同时可以通过减小对焦激光光束半径、组合使用多个CCD传感器接收图像,以及选用透光孔径更大的透镜等方式扩大动态对焦范围,实现大行程高精度自动对焦。