基于平均-差异模型的电池组短路电流估计*

张 莉,高兴奇,张健豪

(大连理工大学电气工程学院,大连116000)

前言

电动汽车因电池故障导致安全问题频发,因而制约电动汽车的发展,其中电池内短路是触发电池热失控的共性环节[1],因此及时有效地检测电池内短路对降低热失控风险至关重要。但由于内短路的类型不同,其电压和温度信号的表现及发展速度各不相同,很难用一种模型或检测方法表征,而常规基于阈值的检测方法往往无法满足快速性和可靠性的要求。

对汽车动力电池系统而言,主要是针对串联电池组的短路故障进行诊断。目前诊断的主要方法有:(1)充放电时电路模型的预测值与测量值对比;(2)端电压异常下降后回升;(3)辨识参数变化。

其中基于模型的诊断方法最为广泛,当电池发生短路时,其SOC会异常下降。基于此,Yang等[2]利用拓展卡尔曼滤波法对电池组中每一节电池的SOC进行估计,可以较为准确估计短路电阻,但其计算量过大,实际无法使用。为减小计算量,Xu等[3]提出基于比例积分观测器的短路电流估计方法,利用两节电池进行短路诊断。该算法收敛性较好,但没考虑模型的参数变化。Kong等[4]提出根据电池间剩余充电容量变化来检测短路,该方法不需要电池的精确模型和迭代计算,但其精确度受高SOC时个体差异影响。总之为降低诊断算法的计算量,需对电池组进行筛选,同时可将正常电池的状态作为基准,通过分析电池间差异来对短路进行诊断和量化。

为反映电池组内不一致,郑岳久[5]提出电池组平均-差异模型,在此基础上,有人利用最小二乘法[6]或低通滤波法[7]可获得电池间的内阻和开路电压差异,也有人利用卡尔曼滤波法对短路电池SOC[8]或SOC差[9]进行估计。但上述研究没有对较严重短路时模型的准确度进行分析。另外还有学者利用电压相关系数[10]和参数辨识[11-12]对短路时出现电压先降落后回升的特性和参数变化进行检测,将正常电池作为参考基准可以提高检测的准确度。

综上所述,以往的研究依据平均-差异模型,对较轻微的短路可以较好诊断,但未对较严重短路时模型的适用性进行研究。本文中对该模型的准确性进行了分析,并提出参数校正方法。为适应不同的短路阻值,提出多尺度估计方法,即利用短时尺度对严重短路电流进行快速估计,利用长时尺度来提高轻微短路时的估计精度,并分析了短路时模型的参数变化规律和影响因素,说明估计方法的合理性。

1 电池模型与参数辨识

1.1 电池模型

通常通过电池的等效电路模型可对电池电压进行拟合,尽管可以用若干RC环节来模拟电池的极化,提高拟合精度,但RC环节过多易造成过拟合,物理意义不明确。同时由于电池短路时实际温度变化大且电流的频谱很广,离线测试的结果无法反映实际参数,所以须进行参数在线辨识。为降低计算量,本文中选用1阶RC等效电路模型来对电池进行建模。

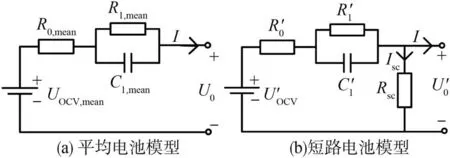

对于串联电池组,各节电池的正常工况电流是相同的,另外通过前期筛选,内阻等参数差异很小,且符合正态分布,故可以用电池组中各电池参数的平均值来代表电池组的状态,将这样的模型称为平均电池模型,如图1(a)所示。

图1 电池等效电路模型

图中,UOCV,mean、R0,mean、R1,mean和C1,mean分别为平均开路电压、欧姆电阻、极化电阻和电容,I和U0分别为电池工况电流和电压。令τ=R1,meanC1,mean为时间常数,电池的端电压与电流的关系为

对于短路电池,其模型如图1(b)所示,根据基尔霍夫定律,电池端电压可表示为

式中:U′OCV、R′0、R′1和C′1分别为短路电池开路电压、欧姆电阻、极化电阻和电容;Isc和Rsc为短路电流和电阻。

由式(2)可得短路电流为

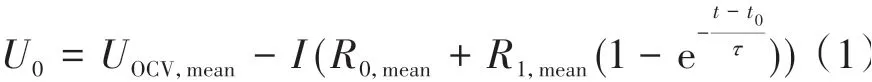

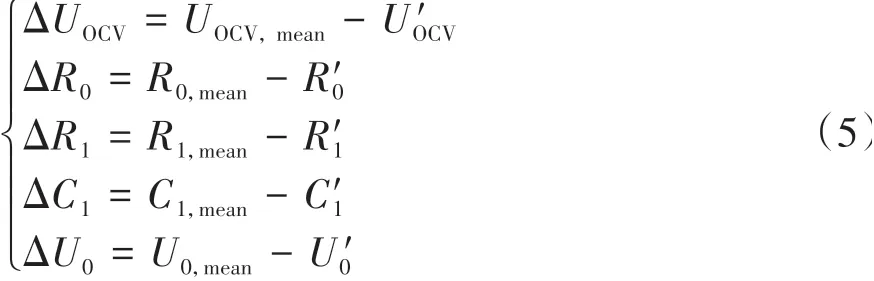

与式(1)对比可知,短路电池模型可等效为1阶RC模型,但此时等效开路电压U″OCV和等效参数R″是短路电池实际值的Rsc/(R′+Rsc)倍。当Rsc≫R′时,该倍数影响较小,可忽略不计,但当两者接近时,需要进行校正。由于电池工作时参数具有渐变性,可通过除以上一时刻的Rsc/(R′+Rsc)值对当前时刻参数进行校正,此时电流转化为I′=I+Isc。将短路电池等效1阶RC模型参数与平均模型参数的差值定义为电池差异模型,各参数定义为

1.2 参数辨识

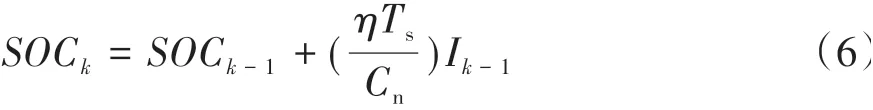

对于平均模型,需要辨识的参数有UOCV,mean和RC参数。前者可由SOC⁃OCV关系确定,SOC取电池组的平均值,由安时积分法获得

式中:η为充放电效率;Ts为采样时间间隔;Cn为电池容量。

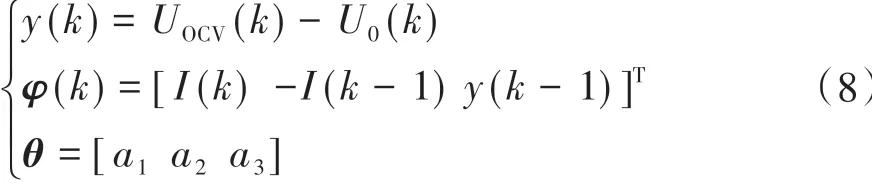

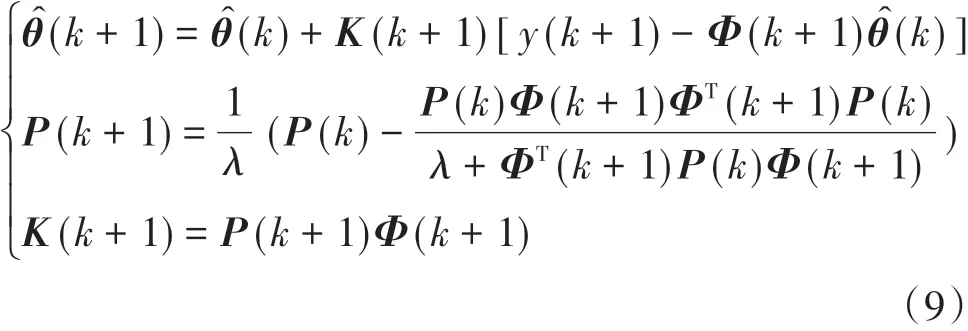

RC参数可由迭代最小二乘法在线辨识:

式中e(k)为y(k)的误差,各项表达式为

最小二乘迭代形式为

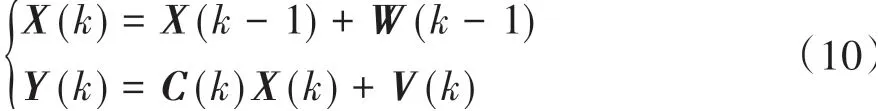

对于差异模型,电池之间的不一致性及参数变化具有低频特性[5],故可将待辨识量看作缓慢变化的状态变量。本文利用卡尔曼滤波法对其进行参数辨识,建立状态空间方程:

式中:状态变量X=[b1b2b3b4]T,并对X进行相应转换即可获得对应参数;观测矩阵C(k)=[1-I(k)I(k-1)-I(k)ΔU0(k)-ΔU0(k-1)];输出变量Y(k)=ΔU0(k)。W和V分别为过程噪声和观测噪声。

卡尔曼滤波迭代形式为

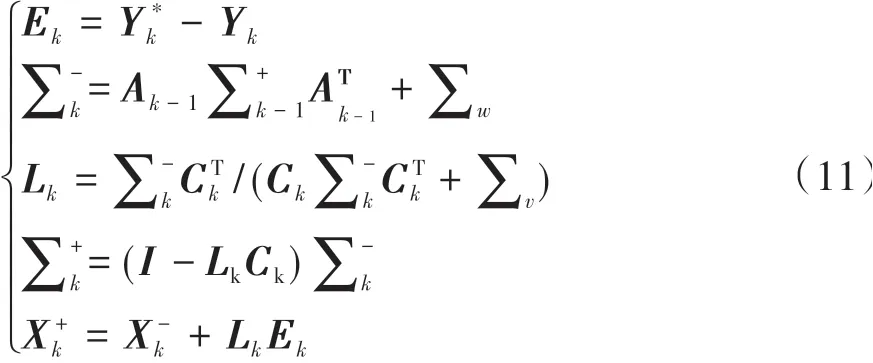

则参数校正的具体流程为

式中U1,k为极化电压。

通过最小二乘法和卡尔曼滤波法的联合估计,可以获得差异模型的参数,随后进行参数校正,进而利用式(5)获得短路电池参数,最后利用f-1(UOCV)即可获得短路电池的SOC。

2 短路电流估计与诊断策略

2.1 短路电流估计

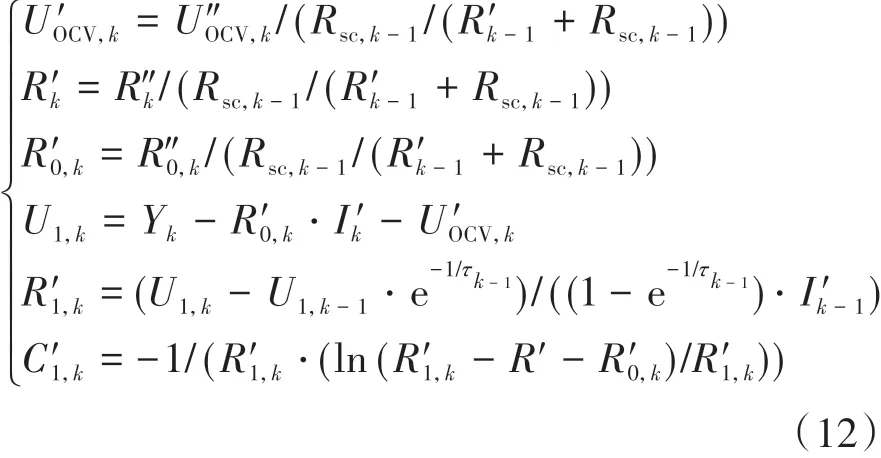

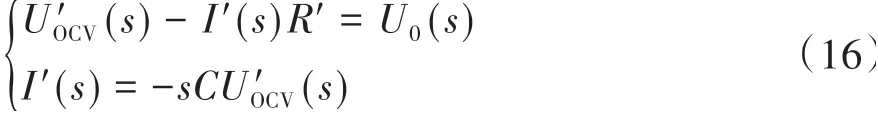

电池开路电压可看作由一个电容C产生[13],其与电流和开路电压的关系为

SOC定义的微分形式为

通过式(13)和式(14)消去电流I可得到电容与SOC的对应关系为

当电池的开路电压转化为可变电容C的电压时,等效电路可表示为

消去U′OCV可得到

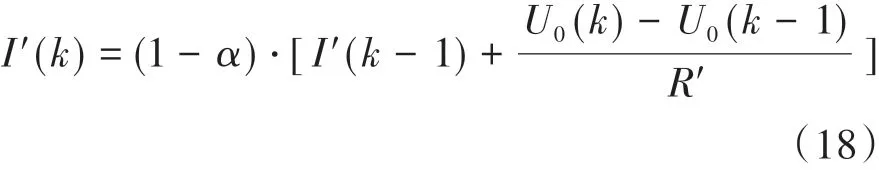

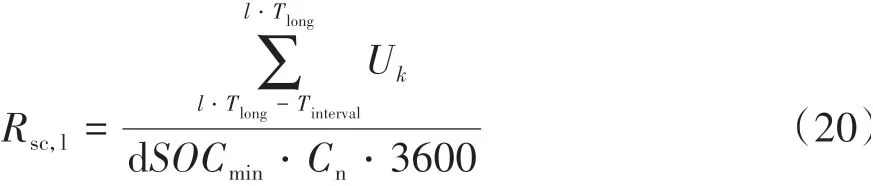

转换为离散形式:

由式(18)可知,利用电压信号和RC参数即可对总放电电流进行估计。而电池的正常工况电流I是可测量的,两者相减即可对短路电流进行估计,且端电压除以短路电流即可获得Rsc。

当短路电流较小时,由于采样精度低,模型频率响应差[13]以及参数和SOC的估计误差等原因使电流误差可能大于真正的短路电流,针对此种情况提出长期尺度估计方法,利用SOC差的累计来抑制瞬时误差的影响。并通过窗口移动计算不同时间的短路电阻。

式中:l为计算次数;Tlong为设置的窗口移动步长;Tinterval为 窗 口 长 度,即 当 时 间k=l⋅Tlong(l=1,2,3,…)时,计算一次短路电阻。

2.2 电池端电压变化规律及诊断策略

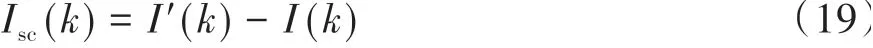

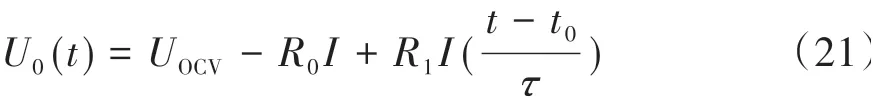

对电池1阶RC模型的极化环节进行泰勒多项式展开,并忽略高于2阶的项,可得

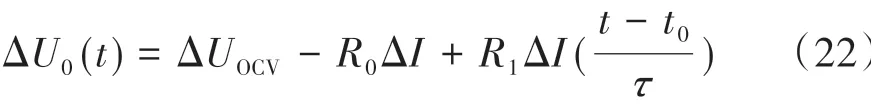

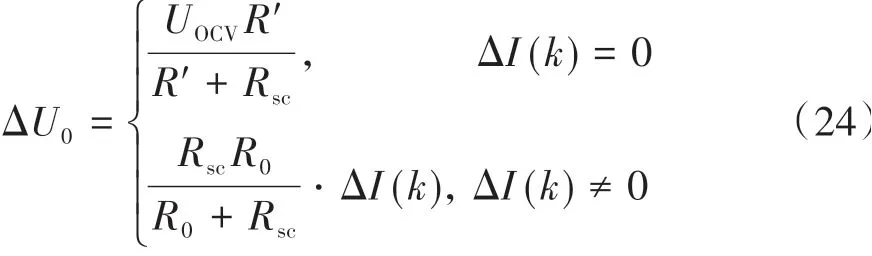

当负载电流变化为ΔI时,端电压变化为

式中ΔUOCV因瞬间变化很小,可忽略不计,同时变化瞬间t接近于t0,式(22)可写为

短路时R0将变为正常时的Rsc/(R′+Rsc)倍,所以瞬间电压降可表示为

当电池长期静置时R′=R0。则短路电阻可初步估计为

但只利用瞬时电压降无法将真正短路与传感器受干扰而波动和短路的熔断等现象区分,且电池管理系统采样率较低,电压降受快速脱嵌反应[14]影响,使计算结果可能存在一定误差。所以利用瞬时电压降的短路电阻计算可作为初步预警,若后续时刻的短路电阻估计值能收敛到该值附近,则可说明短路的发生。

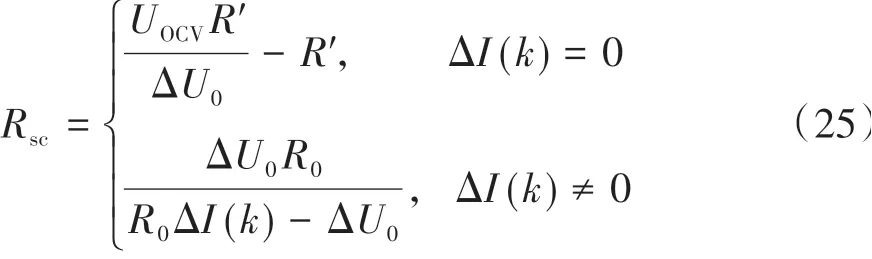

综上,对于不同程度的短路,其电压信号的特征与短路电阻大小有关。为减小传感器噪声及模型估计误差影响,短路电流估计方法应有所差异,即根据在短路瞬间是否有明显压降将估计方法分为短时尺度和长时尺度,并利用瞬时压降对短时尺度短路电流进行初步估计。图2为整体估计流程。

图2 算法流程

3 实验方法验证

通过实验对本文所提出的短路电流估计方法的有效性进行验证。图3为实验测试系统,实验测试设备采用Neware CT4000电池测试仪和WHTM⁃225恒温箱,电池组由6节10 A·h NCM锂离子电池串联。通过上位机设置电池充放电工况,实时采集电池数据,采样频率为1 Hz。参照文献[1]中的方法通过外接不同短路电阻模拟电池内短路各种工况。由于电阻的阻值会随温度变化,无法获得精确值,故将短路电流作为判断依据,同时将安时积分法获得的参考开路电压和SOC与利用算法得到的估计值做比较。实验工况设定为DST动态工况,短路电阻分别设定为0.2、0.5、1、5和10 Ω,将造成不同程度瞬时压降。电阻于1 800 s并联于电池两端,模拟电池短路。

图3 实验测试系统

3.1 短时尺度短路电流估计

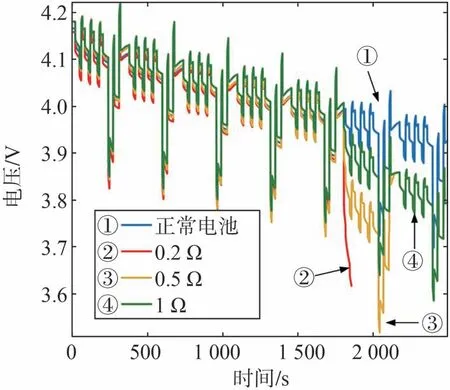

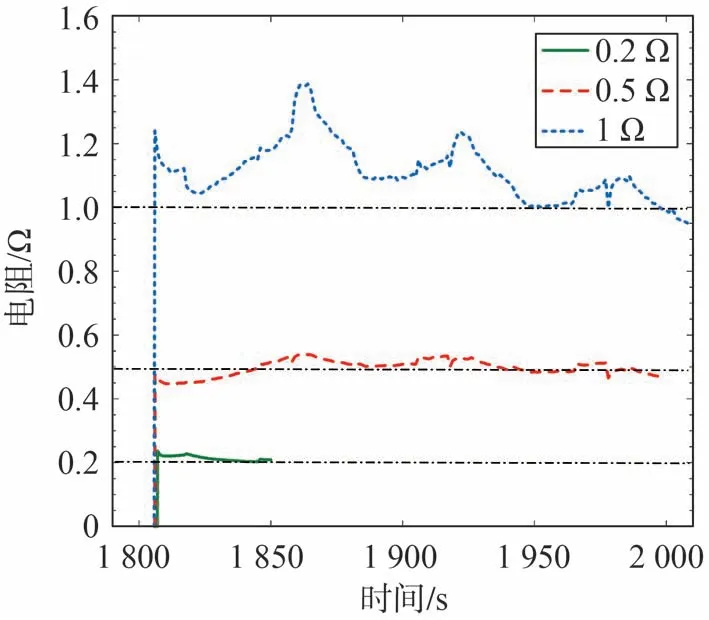

当短路电阻值分别为0.2、0.5和1 Ω时,短路电池端电压和正常电池端电压平均值的对比如图4所示。可以看出,在1 800 s短路发生瞬间,短路电池电压明显下降,随后差距逐渐变大。利用瞬时压降和式(25)对短路电阻进行计算,分别得到0.21、0.47和0.88 Ω,可以初步对短路进行估计。

图4 短路电池端电压变化

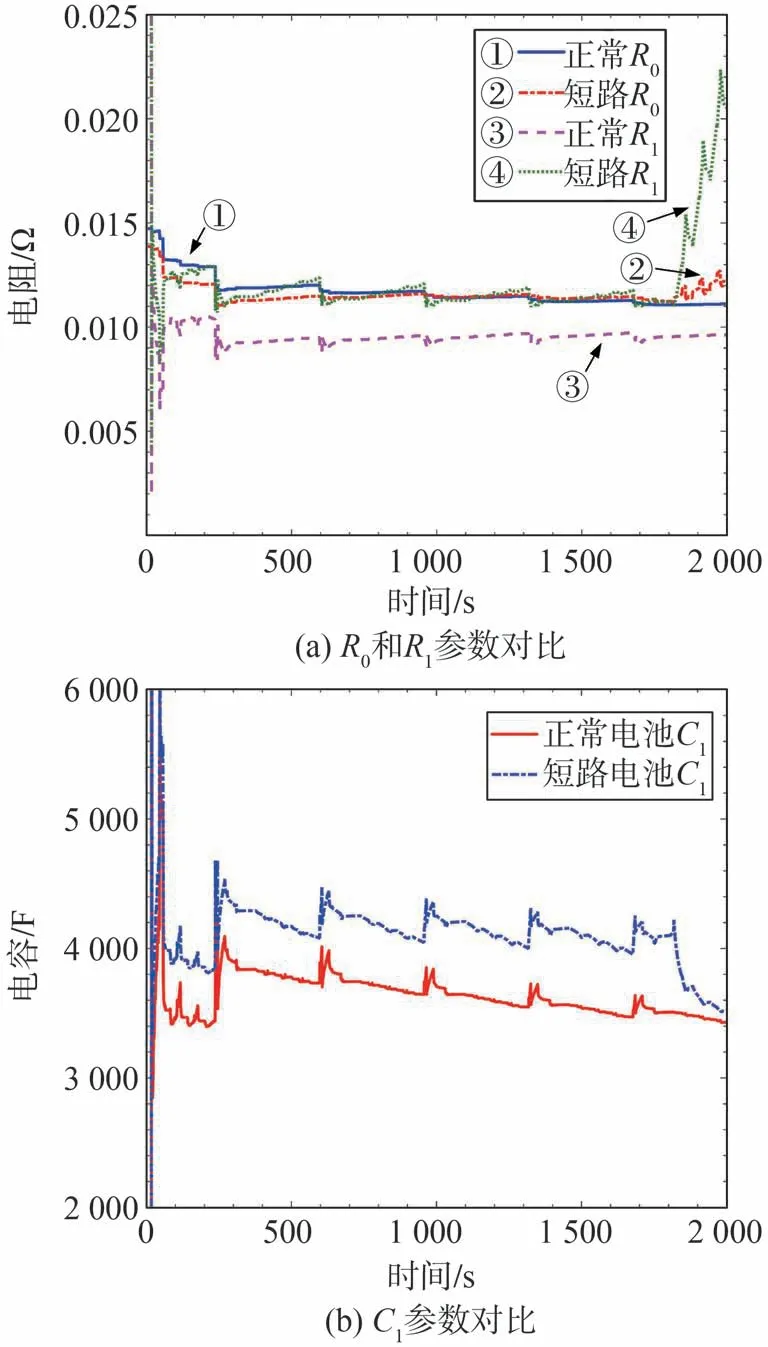

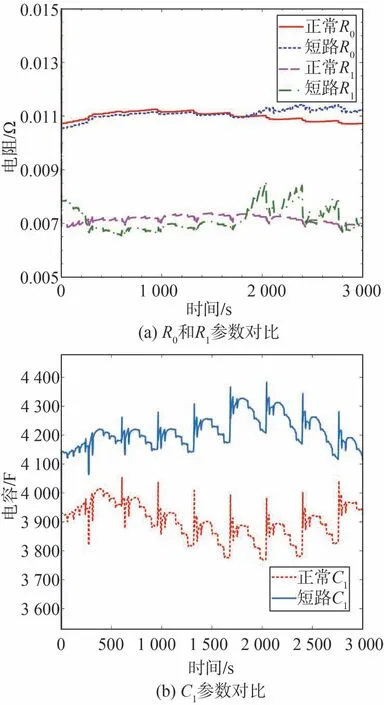

以0.5 Ω短路电阻为例,短路发生时RC参数的变化如图5所示。在初始时刻,由于初始值未知,存在短时的波动,但很快收敛到稳定值。在未发生短路时,正常电池和短路电池参数由于电池的不一致,参数存在一定差异,但差异保持在一定范围内。当发生短路时,电池参数随端电压快速发生变化,在变化过程中,欧姆电阻R0变化较小,而极化电阻R1明显增大,主要由于大电流导致锂离子快速消耗,降低了电解液电导率。极化电容C1减小,主要是由于双电层的电荷释放导致。扩散时间常数R1C1会变大,说明极化电压恢复缓慢,锂离子扩散受到限制。上述参数的变化规律可以作为判断短路发生时的辅助特征。

图5 电阻短路发生时参数的变化

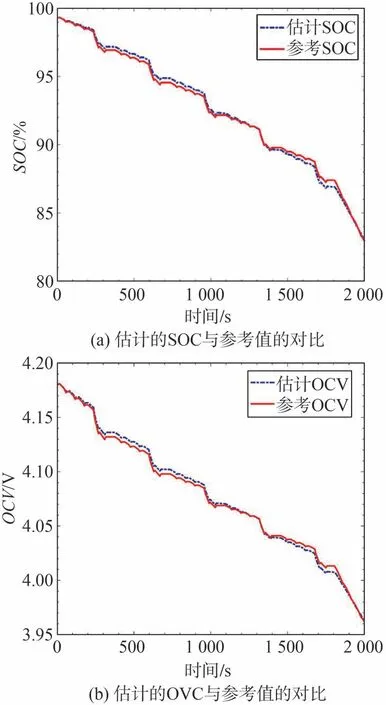

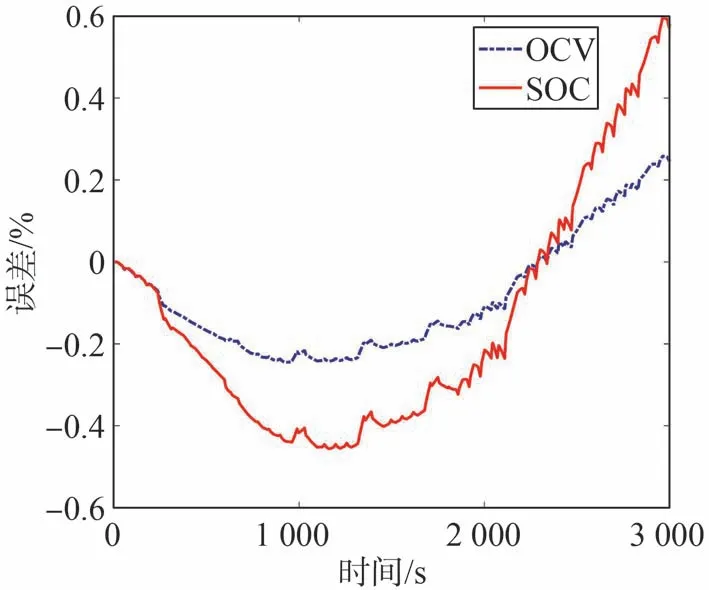

图6 (a)为估计的SOC与安时法获得的参考值对比。可以看出两者的误差较小。图6(b)为OCV的估计结果,其与SOC具有相似的趋势,主要是由于SOC变化幅度较小,而SOC-OCV局部可看作线性关系。两者的准确度为参数C的计算提供基础。

图6 SOC和OCV估计值(0.5 Ω短路电阻)

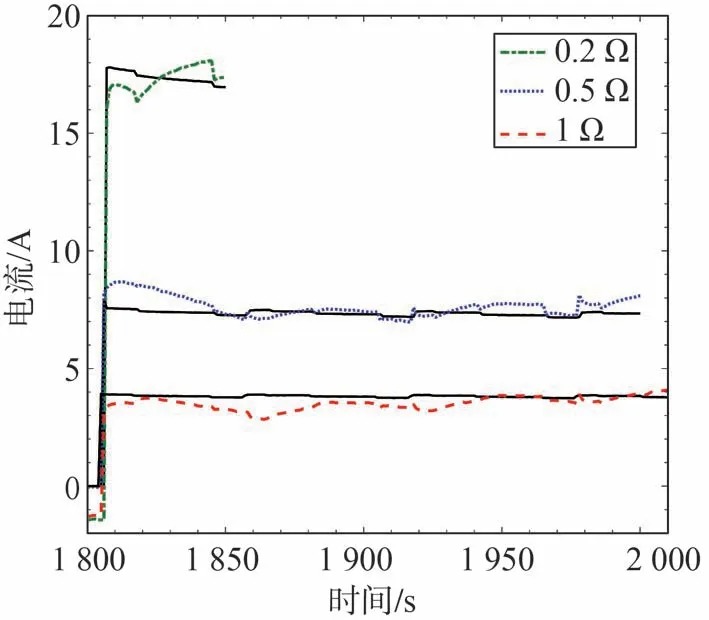

图7 为连接不同短路电阻时估计的短路电流与测量值(实线)的对比。由于参数的估计误差以及模型的高频响应差等原因,导致估计值与测量值存在一定偏差,但误差始终在一定范围内,可以有效地收敛到测量值。

图7 连接不同短路阻值时短路电流估计值与测量值对比

图8 为估计的短路电阻与参考值的对比。可以看出,估计值可以快速收敛到参考值。当短路电阻为1 Ω时,电阻估计值有较大的波动幅值,主要是由于此时SOC异常消耗较少,电压异常变化幅值较小,电流计算值受电压测量精度影响较大,且易受累计误差的影响。但较大短路电阻瞬时危害较小,可以利用较长时间的累计SOC差来抑制瞬时误差的影响,故提出长时尺度短路电流估计以提高较轻微短路时的估计精度。

图8 连接不同短路阻值时电阻估计值与参考值对比

3.2 长时尺度短路电流估计

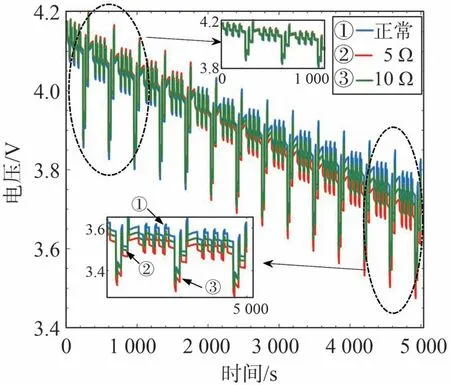

长时尺度短路电流估计主要依据短路造成的SOC异常下降,当短路电阻值分别为5和10 Ω时,短路电池与正常电池端电压对比如图9所示。电压在短路瞬间没有明显变化,而是逐渐偏离正常电池电压。

图9 端电压与正常电压对比

图10 为电池模型辨识获得的参数随时间的变化。从图中可以看出,当短路发生后R0和R1略微增大,C1基本保持不变,与正常电池相比差异变化较小。由于5 Ω电阻造成的短路电流倍率小于0.08C,引起的额外极化很小,使电池参数更多表现为随SOC和温度变化,不会对电池造成明显的扩散限制。

图10 电阻短路发生时RC参数的变化

图11 为短路电阻是5 Ω时估计的OCV和SOC与参考值对比。可以看出,误差小于1%,估计精度较高。短路造成的等效参数与实际值差距较小,即Rsc/(R′+Rsc)≈1,受平均-差异模型误差影响较小。

图11 估计的OCV和SOC的误差百分比

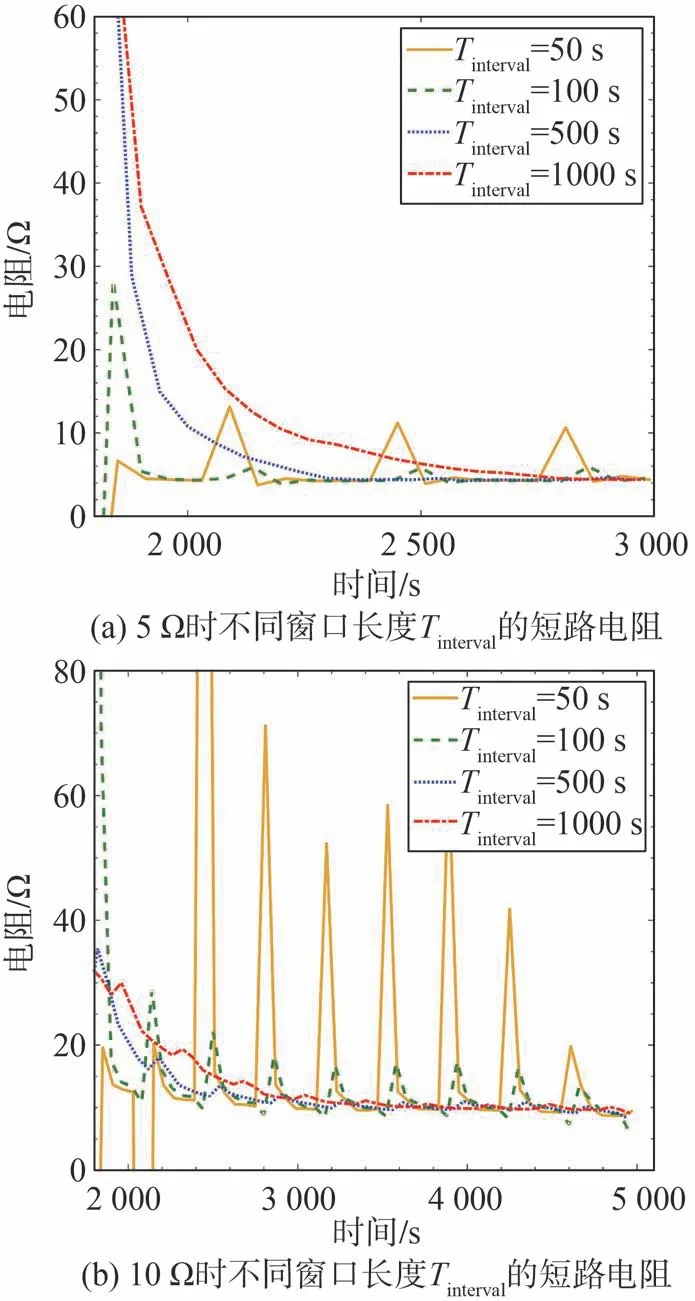

由式(20)可知估计结果和窗口长度有关,改变窗口长度影响波动幅值。图12(a)为短路电阻是5 Ω时不同计算窗口长度Tinterval下的短路电阻估计结果。由于短路发生时刻没有明显短路特征,使窗口起始部分包含未短路时刻的数据,造成初始时刻有较大偏差。但不同的Tinterval最终均可以收敛到参考值,且Tinterval越小,收敛速度越快,但受瞬时SOC估计误差的影响,短路电阻的估计值波动越大。当短路电阻为10 Ω时,计算结果如图12(b)所示,相比于5 Ω,在同一窗口长度下的波动幅值更大,主要是由于10 Ω短路造成的SOC消耗少,计算结果受瞬时波动的影响更大。为均衡波动和收敛速度,可选择Tinterval=500 s作为计算窗口长度。

图12 窗口长度影响及电阻估计值

4 结论

提出了一种基于电池平均-差异模型的多尺度短路电流估计方法。分析了模型精确度以及参数辨识与校正方法,推导了基于模型参数和端电压的短路电流估计方法,实现短路电流的快速准确诊断,得出结论如下。

(1)短路电池可以使用1阶RC模型进行等效,但在短路电阻较小时等效参数与实际参数差异较大,须进行参数校正,以提高模型精确度。

(2)当短路瞬间有明显压降时,利用RC参数和瞬时压降可以对短路电阻初步计算并预警。

(3)模型的RC参数变化与短路的严重程度相关,当短路较为严重时,极化电阻和扩散时间常数明显变大。而轻微短路时,参数更多随SOC和温度缓慢变化。

(4)对于较为严重的短路,利用短时尺度估计方法可以在短路发生的下一个采样时刻实现短路电流的计算。临界短路电阻1 Ω时短路电流的估计误差小于20%,且电阻越小,误差比例越小,从而实现短路的快速诊断。而较大电阻的微短路计算利用SOC的异常消耗,采用长时尺度估计方法可以提高其精确度。其收敛速度和窗口长度有关,选择Tinterval=500 s可以兼顾波动性和快速性。5和10 Ω时的误差比例均小于5%,实现了长时尺度的准确估计。