TBM在软弱围岩施工的针对性改造技术

胡 军

(中铁十四局集团隧道工程有限公司 山东济南 250013)

1 引言

随着山岭隧道修建规模越来越大、条件越来越复杂,TBM隧道施工法凭借其施工安全性高、进尺快等特点,已大量应用于长大山岭隧道建设中。针对复杂地质条件下TBM法施工所遇到的工程技术难题,已有学者进行了相关研究,如:陈馈等[1]对复杂地质条件下的TBM施工风险进行了论述,并对其应对措施进行了研究;洪开荣等[2]对复杂地质条件下的大瑞铁路高黎贡山隧道TBM施工关键技术进行了研究。本文基于工程实例,针对炭质粉砂岩围岩岩性较差、遇水软化后出现卡机并影响施工速度的建设难题,从钢管片支护、刀盘扩径、辅助推进等几个方面详细论述设备改造技术。

2 工程概况

本项目总长约22 km,由2个TBM区段组成,计划投入2台TBM,其中1区段长约10.7 km,2区段长约8.4 km,另有3 km钻爆区段,隧洞埋深介于60~112 m间。在1区段掘进至7.05 km过程中,遇到2次卡机,造成约6个月停机,约600 m软岩段平均月进尺160 m。1区段剩余3.65 km,围岩以Ⅳ类围岩为主,其中包含3条破碎带及约600 m的Ⅴ类围岩。2区段Ⅳ、Ⅴ类围岩长度7 145 m,占比约85%,含多条破碎带。

3 掘进中存在的问题

3.1 塌方卡机

TBM在掘进至破碎带后,先后出现2次较为严重的卡机问题。具体情况为掌子面坍塌,大量破碎围岩进入刀盘,导致卡机,超前处理困难,目前采用人工清理,劳动强度大,在现有TBM护盾后方超前管棚作业,需要拆除初支、扩挖,安全性差、效率低,进尺仅为10~20 m/月。

3.2 撑靴无法撑紧,掘进速度受限

在软岩破碎带中,岩性较差,TBM撑靴处易发生塌方,导致撑靴无法在围岩处撑紧,不能提供TBM推进反力,需要提前对撑靴周围坍塌腔体进行清理及回填注浆,并待达到强度后再恢复掘进,循环效率较低,影响TBM掘进效率。

3.3 需改造的内容

为降低破碎围岩塌方卡机的风险[3],减少对撑靴的影响,减少清渣和支护工作,决定增加钢管片[4]支护设计,并对TBM刀盘驱动、护盾、辅助推进[5]、钢管片拼装器、超前钻注一体机等方面进行改造,具体如下:

(1)刀盘:根据钢管片支护设计要求,确认合适的开挖直径,确认刀盘扩径改造方案。

(2)主驱动:优化改造主驱动扭矩,提高脱困能力。

(3)护盾:针对性改造护盾,适应护盾内超前钻孔支护。

(4)辅助推进:护盾内增加辅助推进系统[6],主梁二处增加辅助调向模块,用于钢管片拼装模式推进及调向。

4 TBM设备改造技术

4.1 钢管片支护

(1)钢管片选择

在保证TBM通过性及正常掘进时的适应性,需采取合适的钢管片尺寸及刀盘开挖直径。经多方论证,钢管片与二衬内径间距350 mm。钢管片[7]厚度200 mm,管片环宽900 mm,管片内径6 540 mm,管片外径6 940 mm。管片采用6分块形式,3块标准A块、2块邻接块、1块K块,底部采用整块牛腿设计,确保底块受力情况良好。

单环分块拼装顺序为先拼装3块标准块再拼装2块邻接块,最后拼装K块,相邻分块使用3颗M24螺栓连接紧固。

环与环拼装根据K块的位置可分为3种角位,分别为K块居中位、左偏36°位和右偏36°位,相邻环K块角位不同,每连续3环K块角位位置循环一次,相邻两环间拼装先使用销轴准确定位后再使用螺栓连接,两相邻连接螺栓孔角度为18°,均布在整环上,K块角位不同,不影响螺栓连接。

依据尽量减小注浆层厚度的原则重新设计刀盘开挖直径,管片与隧洞壁之间间隙采用105 mm,开挖直径7 150 mm。管片内径6 540 mm,TBM桥架及后配套安全轮廓6 140 mm,单边200 mm安全间隙,满足TBM正常掘进需求。

拼装钢管片时,要保证撑靴缩回的安全间隙;不拼装钢管片时,要保证撑靴伸出余量足够调向。根据该TBM在2019年4月份撑靴位置偏差统计,撑靴油缸左右最大调向量为63mm。

按照新开挖直径新制撑靴,较原设计厚度减小40 mm,安装钢管片时回缩最大间隙126 mm(原7 030 mm开挖直径拼装管片200 mm厚时回缩后间隙为155 mm),不拼装钢管片撑靴油缸撑紧洞壁后仍保留125 mm(原7 030 mm开挖直径时为225 mm)伸出行程。

(2)壁后填充

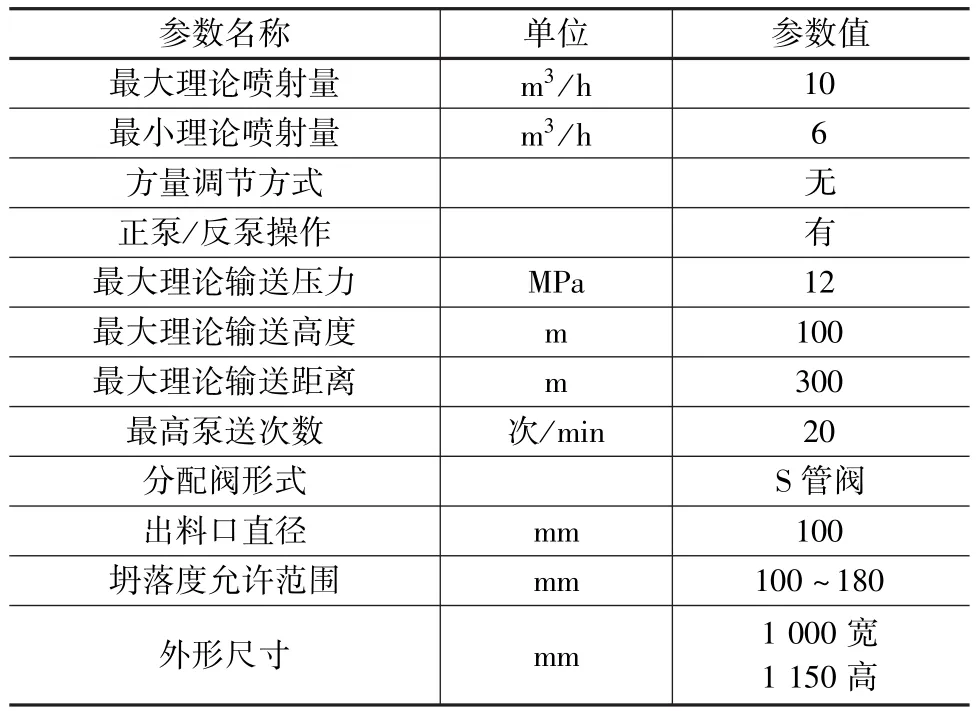

①在连接桥区域配置混凝土输送泵,用于管片背后回填细石混凝土。铁建重工神东补连塔单护盾TBM、兰州水源地双护盾TBM均采用细石混凝土填充底部管片,效果良好。输送泵参数见表1。

表1 混凝土输送泵参数

A、B、C分块管片上布置有1个吊装孔兼注浆孔,2个注浆孔,K分块管片上布置有1个吊装孔兼注浆孔。可以实现在多个部位进行注浆,避免浆体流动差填充不密实的情况。

②连接桥区域配置双液注浆泵,用于间隔注浆成环封闭,避免串浆。双液注浆设备见图1,参数见表2。

图1 双液注浆设备

表2 双液注浆设备参数

(3)钢管片使用的原则

钢管片主要使用在撑靴无法撑紧且断层破碎带塌方量小的地层。判断原则:一是通过工程地质初步判断哪一段需要钢管片支护;二是通过本工程使用的TBM掘进参数识别围岩及塌方软件,可实时判断掌子面塌方情况,是否需要采用钢管片支护。

4.2 刀盘扩径改造方案

为满足钢管片使用,本工程TBM刀盘开挖直径从原来的7 030 mm改造为7 150 mm,半径增加60 mm。考虑到长距离使用的可靠性,采用更换边缘滚刀刀座方式进行刀盘开挖扩径,具体方案如下:将原刀盘边滚刀刀座S37~S48全部刨除,重新布置刀座S37~S48,达到扩径60 mm(见图2)。扩径后,边滚刀刀间距逐渐递减,不影响刀盘在本区段掘进时的破岩效率。刀盘上其余滚刀刀座不变动。

图2 滚刀改造前后尺寸(单位:mm)

由于开挖半径增加60 mm,为满足开挖时铲刀轨迹要求,将所有正面铲刀刀座刨除,将新铲刀刀座向外移动60 mm进行安装。

4.3 刀盘驱动方案

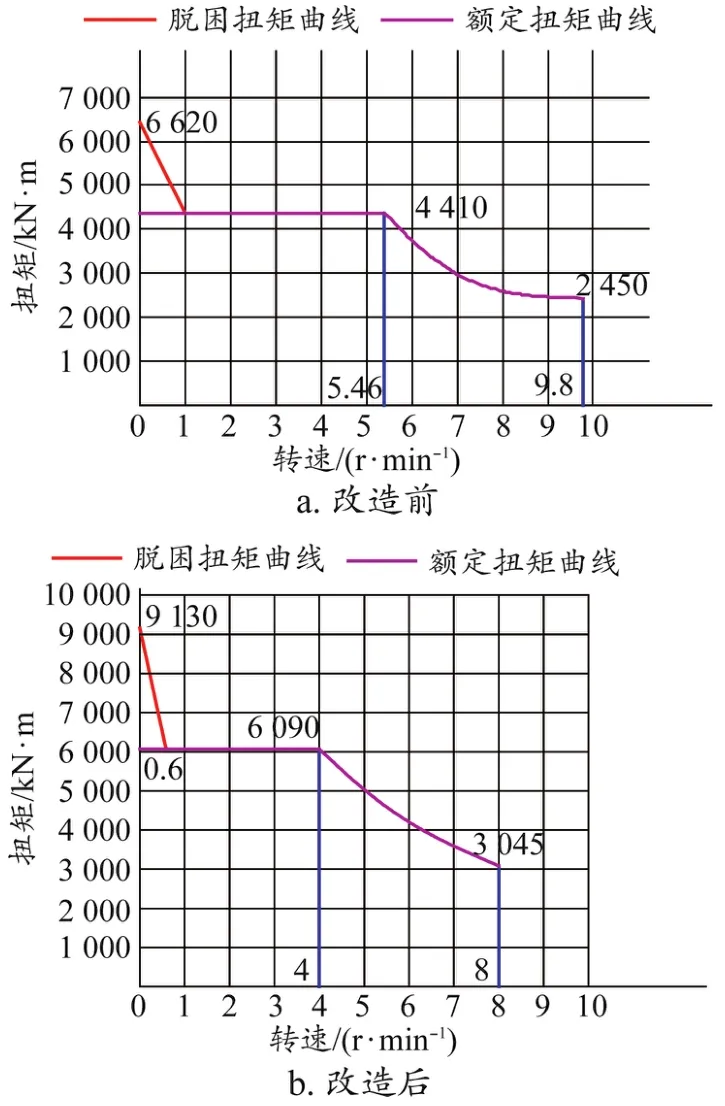

本工程TBM主驱动原设计额定扭矩4 410 kN·m@5.5 r/min,脱困扭矩6 620 kN·m,正常掘进时的TBM扭矩一般小于2 000 kN·m,转速<8 r/min。而对2019年4月11日刀盘卡机脱困模式下掘进数据分析,刀盘脱困扭矩最大时达到6 620 kN·m,遇到破碎带等不良地质卡机时需要提高脱困能力。

考虑到本标段剩余掘进里程Ⅳ、Ⅴ类围岩居多,且存在多处断层及破碎带,刀盘卡机的风险较高[8],因此对刀盘驱动进行优化改造[9],通过更换减速机,增大减速比的方式,提高额定扭矩及脱困扭矩,提高刀盘适应能力[10]。具体方案如下:原减速机减速比18.8,更改后减速机减速比26。改造后,额定扭矩为6 090 kN·m@4 r/min,脱困扭矩为9 130 kN·m,脱困能力提高了38%。同时,刀盘最高转速8 r/min时扭矩为3 045 kN·m(与改造前一样),满足硬岩地层高转速低扭矩掘进的需求。更改前后的主驱动扭矩曲线如图3所示。

图3 改造前后额定扭矩及脱困扭矩

4.4 护盾方案

(1)辅助推进

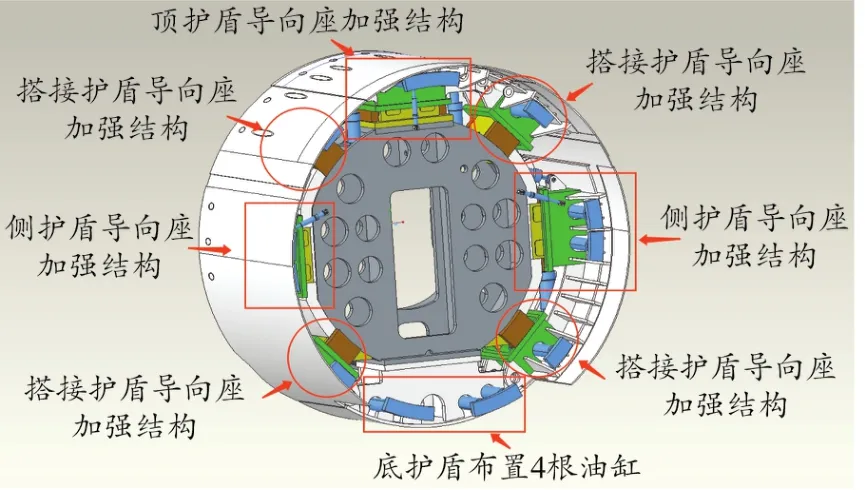

单护盾模式掘进时,在护盾内部拼装钢管片,通过钢管片提供推进反力,因此对护盾进行针对性改造设计,增加辅助推进油缸。每组辅助推进油缸区域增加导向座[11],连接护盾与变速箱,用于传递推进反力。导向座内部设计定位销,用于单护盾模式掘进时固定护盾外圆。

(2)超前注浆孔设计

护盾顶部140°范围内设计超前注浆孔,用于单护盾模式掘进时超前管棚注浆支护。

5 改造后的推进方案

5.1 推进力的确定

根据之前TBM在破碎段卡机时掘进数据分析,TBM在不良地质段推力范围为7 000~8 000 kN。TBM恢复施工以后,围岩转好,推力范围为9 800~12 000 kN。

由于TBM钢管片辅助推进主要在破碎围岩,推力范围在7 000~8 000 kN,考虑到局部围岩转好推力增加,TBM辅助推进能力应不低于12 000 kN。护盾周圈布置油缸14根,油缸规格 φ200/φ180-1050。根据TBM护盾结构在顶护盾、搭接护盾、侧护盾均设计导向座加强结构,并布置油缸,如图4所示,底护盾布置4根油缸。辅助推进系统额定推力为13 854.4 kN@315 bar、最大推力 15 393.8 kN@ 350 bar,在本工程较破碎围岩下掘进时,总推力余量为28.28%。

图4 辅助推进油缸

5.2 反扭矩的确定

TBM掘进过程中,刀盘切削的反扭矩[12]由鞍架底部支撑、护盾等提供,在计算反扭矩的同时需要考虑钢管片的抗扭是否满足要求。

(1)底护盾可提供的反扭矩

根据2019年04月11日,刀盘卡机脱困扭矩达6 620 kN·m时,左侧扭矩油缸有杆腔压力124 bar,无杆腔129 bar,扭矩力为1 330 kN;右侧扭矩油缸有杆腔108 bar,无杆腔96 bar,扭矩力为788 kN,力臂1 424 mm。计算得,鞍架提供的反扭矩M鞍架=3 016 kN·m。

根据鞍架处反扭矩反推可得,底护盾与洞壁摩擦力产生的反扭矩为:M护盾=M脱困-M鞍架=6 620-3 016=3 604 kN·m。

底护盾承受主机重量约5 000 kN,钢与岩石的摩擦系数取0.3,可计算出护盾可提供的反扭矩为5 000×0.3×3.5=5 250 kN·m。

(2)鞍架底部支撑可提供的反扭矩

增加鞍架底部支撑后,底部支撑承载TBM主机40%重力,约2 000 kN,钢与钢摩擦系数0.15,计算得,底部支撑可提供的反扭矩M支撑=2 000×3.41×0.15=1 023 kN·m。

(3)钢管片可承受的反扭矩

假设从护盾到后支撑(15 m)所有的管片均为灌浆凝固,只有底管片与岩石摩擦力来提供反扭矩,此时管片总重约750 kN,鞍架底部支撑承载为2 000 kN,钢与岩石的摩擦系数为0.3,计算可得管片可承受的反扭矩为2 750×0.3×3.5=2 888 kN·m。

(4)辅推油缸可传递的反扭矩

TBM在破碎围岩条件下,推力变化范围为4 000~10 000 kN,辅推油缸撑靴与钢管片接触面采用聚氨酯材料,与钢的摩擦系数为0.5,油缸分布半径3.4 m,计算辅推油缸可传递的扭矩为(4 000~10 000)×0.5×3.4=(6 840~17 100)kN·m。

采用辅助推进时,刀盘产生的反扭矩会第一时间通过辅助推进油缸传递给撑靴,根据上述计算,辅推油缸可以传递至少6 840 kN·m的扭矩,远大于钢管片可以承受的2 888 kN·m反扭矩。

因此,钢管片背后注浆灌浆效果尤为重要,保证初凝后的混凝土与钢管片产生的摩擦力足以抵抗刀盘的反扭矩。

5.3 调向的实现

鞍架底部曾设鞍架底部支撑及辅助撑靴,分别用于上下和左右调向。单护盾模式掘进时,优先对底部3块钢管片进行壁厚回填注浆,用于提供调向所需的反力。

5.4 掘进模式

(1)敞开式模式

敞开式模式掘进时,整机操作模式及参数与改造前无差别。

(2)单护盾模式

单护盾模式掘进时,推进:钢管片拼装机在护盾内拼装钢管片,辅推油缸顶推钢管片,提供推进反力。推进过程中,收回后支撑,鞍架辅助支撑撑紧底部管片,主梁二在鞍架内滑移前进。一个推进行程为一环管片宽度900 mm。换步:掘完一个掘进行程后开始换步,后支腿伸出撑紧底部管片。鞍架辅助支撑收回,脱离底部管片。推进油缸回缩,收回鞍架完成。辅助推进油缸收回,拼装完成下一环管片。

6 拼装机改进

原钢拱架拼装机由旋转环和撑紧环组成,旋转环与主驱动固定,不具备行走功能,撑紧环具备行走及撑紧功能,但不具备旋转功能,仅能拼装钢拱架,无法拼装钢管片。

6.1 钢拱架拼装

新做钢拱架拼装机,回转及撑紧一体化设计。

移动架:油缸驱动整机前后移动,移动行程1.8 m。

回转机构:液压马达驱动回转,带动撑紧臂在移动架外周360°旋转。

撑紧臂:6个撑紧臂用于抓取和撑紧拱架,单个撑紧臂可提供6 t撑紧力。

6.2 钢管片拼装

当需要拼装钢管片时,在拱架拼装器回转机构前端安装钢管片拼装机构,主要组成部分有:

(1)伸缩臂。通过油缸驱动,控制抓取头沿隧道断面径向伸缩,伸缩行程600 mm。

(2)连杆。连接伸缩臂与抓取头,保证整个机构结构合理性,避免与其他部件干涉。

(3)抓取头。用于抓取钢管片,同时具备沿X、Y、Z转动功能,使钢管片能够前后俯仰±4°;水平摆动 ±3°;左右摆动 ±4°。

钢管片拼装机构各部分之间通过螺栓连接,最大件重量约0.4 t,最大件长度约1.8 m,方便拆装。当不拼装钢管片时,将管片拼装机构拆除,锚杆钻机及钢拱架拼装均可以正常使用,前后移动行程1.8 m。当拼装钢管片时,将管片拼装机构安装到位,钢管片拼装机构可以前后移动1.35 m,满足钢管片拼装需求。

7 结论

在软弱破碎带地层,采用钢管片支护围岩,解决了撑靴撑紧力不足的问题,保证了TBM掘进的安全性。现场更换刀箱,扩大了成型TBM刀盘的开挖直径,提供了钢管片安装空间;优化护盾结构满足了拼装机、辅助推进系统、超前钻机的布置空间,实现了钢管片拼装、提高TBM推力、满足护盾内超前钻孔支护围岩等功能的实现;现场更换大速比主驱动减速机提高了TBM刀盘脱困扭矩,为软弱围岩TBM脱困提供了扭矩保证。TBM改造后顺利、快速地穿过围岩破碎带,妥善解决了软弱围岩(破碎带)卡机的问题,实际工程验证了TBM现场改造方案的可行性。