TBM刀盘静动态特性分析

易鑫,王燕涛,姜稀膑

(烟台大学机电汽车工程学院,山东 烟台 264000)

引言

随着城市化程度的不断提高,人们对地下空间的需求也越来越大,TBM作为地下空间长距离开发设备越来越得到重视,而刀盘作为TBM最前沿的部件是整个TBM中最重要的设备。由于 TBM 尺寸较大,运输加工困难,一般都不是一个连续的整体,而是采用分体设计制造、现场组装的方法进行设计制造。为准确分析分体考虑刀盘结合面的刀盘静动态性能,本文通过建立刀盘有限元模型,利用有限元分析及实验验证,得出刀盘的建模方式并应用于 TBM 刀盘静动态特性分析研究。

1 刀盘模型建立及实验

1.1 刀盘模型建立

螺栓结合面建模方法有很多,常见的有直接固连法、接触单元法、弹簧阻尼单元法以及虚拟材料法。本文将采用精度更高的虚拟梯度材料法。虚拟梯度材料法[1]是将等效为一层虚拟材料,且将材料均匀的划分成若干份,考虑螺栓分布导致的实际压强分布不均匀的影响,建立螺栓结合面模型。

焊缝建模时在workbench中导入模型后设置焊缝材料为E5015焊条,参数如表所示[3]:

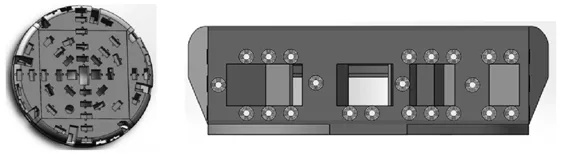

按上述结合面的建模方法建立刀盘模型,如图1所示:

1.2 刀盘模态实验及分析

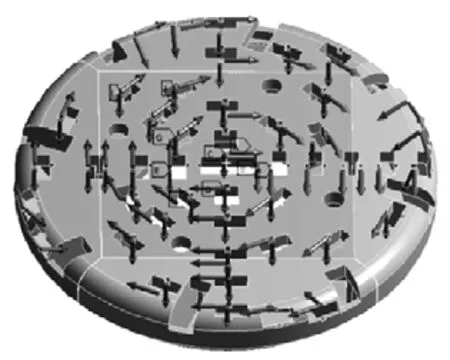

根据缩尺刀盘的三维模型图,在 AutoCAD中建立缩尺刀盘的二维图纸,进行缩尺刀盘的实物加工制造。对加工所得的刀盘进行振动模态试验,在进行模态实验之前,需要在LMS分析软件中建立实验对象的三维模型,分别对刀盘进行模态试验。连接完相应的实验器材之后,需要通过锤击测试对各器件的参数进行设置。锤击测试中需要设置的参数包括:传感器的灵敏度、电荷放大倍数、采样频率和采样点数、信号窗函数选择等。刀盘实验现场图如图2所示:

表1 E5015焊条参数

图1 缩尺刀盘三维模型及栓焊结合面模型

图2 刀盘模态实验现场图

采集完实验数据之后,需要用LMS测量软件中的Modal Analysis模块进行进一步的分析,通过软件分析得出的频响函数,选取出稳定的振动点,从而得到各阶模态的频率、阻尼以及振型等信息。仿真及实验固有频率结果对比如表2所示:

表2 仿真实验固有频率结果对比

由仿真实验固有频率结果可得:仿真结果趋势基本一致,误差控制在 3%以内,说明建模方式的准性。低阶模态的仿真结果与实验结果误差相对来说较大,第四阶模态的固有频率与实验最接近。

2 刀盘静动态特性分析

2.1 刀盘受力加载

刀盘上每个滚刀受三个互相垂直的力法向推力Fv、切向力Fr以及侧向力Fs,原刀盘受力在第一章第一节中给出,由于切向力Fr相对法向力Fv和侧向力Fs来说太小,可以忽略不计,因此每个滚刀都受到两个力的作用。由于省略了滚刀的结构,因此在刀盘受力加载时,把滚刀所受法向力和切向力加载在刀座上刀盘中心部分为4把刀受力在一个刀座上,因此刀盘共需要加载96个力,在ANSYS workbench中通过添加力,得到刀盘受力。

图3 刀盘受力

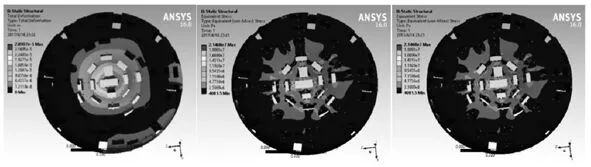

2.2 刀盘静态特性分析

ANSYS Workbench整合了 ANSYS各向主要产品的优势,具有功能强大且易于使用的特点。在ANSYS workbench中对刀盘进行静态特性分析,设置边界条件,选择刀盘后部法兰盘为固定约束,将虚拟梯度材料的网格设置为0.005,刀盘的网格设置为0.008。网格划分采用六面体为主导的网格划分方法(hex dominant),对刀盘进行静力学分析。通过仿真得到刀盘总应变、等效应力和等效弹性应变,如图4所示。对刀盘进行静力学分析,通过仿真可得刀盘静刚度,由图可得中心处的刀盘承受大扭矩,为刀盘应变最大变形处,最大等效应力为 3.3239×107Pa,最大应变为 3.6469×10-4m。因此对于分体式 TBM 刀盘,其中心处刚度较差,工作时易变形,较为危险,需要加强设计。

图4 缩尺刀盘静力学分析

2.3 刀盘动态特性分析

表3 刀盘频响曲线

对刀盘的动态特性分析包括模态分析以及谐响应分析。在Ansys Workbench中,可利用Modal模块对缩尺刀盘模型进行模态分析,在上一节中已经对刀盘进行模态分析,这里不再赘述。在Ansys Workbench中,可利用Harmonic Response模块对缩尺刀盘模型进行谐响应分析。在刀盘的工作过程中,刀盘的振动会极大程度的影响到加刀盘的工作效率与寿命,因此,本研究中,简谐载荷作用的施加点和响应的拾取点均为刀盘表面中心点处。为了体现出各方向的简谐激励对刀盘各方向振动情况的影响程度,

故仿真过程中,在表面分别施加 X、Y、Z三个方向的简谐激励,同时也分别拾取砂轮三个方向的响应。结果如表3所示。

由表可得,最大位移都发生在300Hz左右,x方向幅值为1.4342×10-4m,y方向幅值为1.6532×10-3m,z方向幅值为1.4555×10-4m,可见,通过谐响应仿真得到的该磨床三个方向的动刚度,相比之下Y方向的刚度较差,是机床中比较薄弱的环节,同时,谐响应峰值大部分集中发生在 150Hz与300Hz,这意味着刀盘的工作频率应尽量避开这两处的频率。

3 结语

文章运用三维建模软件 Solidworks 和有限元软件ANSYS,考虑栓焊结合面刚度特性的影响,对TBM刀盘进行建模及模态实验,验证建模方式的准确性。并且通过仿真研究刀盘的静动态特性,找出刀盘的薄弱环节,对TBM刀盘开发设计具有一定的参考价值,节省了样机试制耗费的时间、材料和管理成本,缩短了项目的研发周期。

参考文献

[1] 廖静平等,基于虚拟梯度材料的螺栓结合面建模方法[J].吉林大学学报(工学版), 2016(04): 1149-1155.

[2] Liao, J.P, et al., Interface contact pressure-based virtual gradient material model for the dynamic analysis of the bolted joint in ma-chine tools. Journal of Mechanical Science and Technology, 2016.30(10): p. 4511-4521.

[3] 王勇哲.栓焊并用连接结构疲劳寿命分析[J].机械科学与技术,2017(02):172-177.

[4] 田红亮等.引入各向同性虚拟材料的固定结合部模型[J].振动工程学报, 2013(04):561-573.

[5] 仇桂勇.土压平衡式盾构机刀盘性能仿真分析与多目标优化设计技术研究[D].浙江大学, 2010,1.