分段滚筒式核桃壳仁混合物料分级机的设计与试验

王 维,王亚妮,卢军党,王 佩,刘东琴

(陕西省农业机械研究所,陕西 咸阳 712100)

核桃仁的蛋白、脂肪、矿物质和维生素含量丰富,其含有的维生素B 和E 可以健脑和延缓衰老。近几年,随着核桃种植规模的增加,核桃的产量也在不断增加,农村劳动力严重短缺和人工破壳工价的上涨,使得用户采购设备的积极性提高,有利于核桃机械化设备的推广应用。

核桃机械化破壳取仁生产线主要包括破壳机、壳仁混合物料分级机、壳仁分离机及配套提升输送设备等[1-2]。核桃壳仁混合物料分级是核桃机械化破壳、壳仁分离过程中一道重要的工序。经破壳机破壳后产生的物料称为壳仁混合物料,目前分离应用最为广泛的是风选式,风选分离利用风机产生的气流场使混合物料中的壳、隔膜等轻杂被带走,而果仁被收集。对混合物料分级有利于提高风选分离的效率和质量。与原核桃分级机不同之处,混合物料分级要求不能对物料进行二次损伤,同时尽量提高工作效率、降低混级率。在分级装置设计和试验方面,学者们进行了大量的研究,取得了较大的成果[3-7],但是在壳仁混合物料分级方面却鲜有报道。

本文针对壳仁混合物料分级装置,设计了一种分段滚筒式壳仁混合物料分级装置,通过设计计算确定最佳的结构参数和性能参数,并进行台架试验,验证分段滚筒式分级装置的性能,为壳仁混合物料分级设计提供参考依据。

1 结构与工作原理

1.1 整体结构

桃仁市场收购价格从高到低依次为1/2仁、1/4仁、1/8仁、1/16仁及碎末,故筛分装置设计为6段,从进料斗到出料口方向筛网规格依次增大,分别筛选出碎末、1/16 壳仁混合物料、1/8 壳仁混合物料、1/4 壳仁混合物料、1/2 壳仁混合物料及未破开物料。

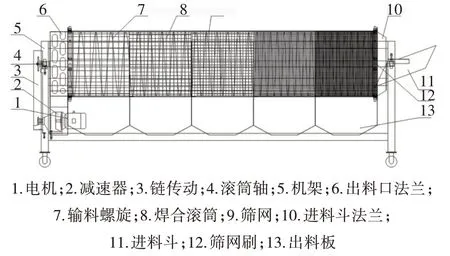

图1 分段滚筒式核桃壳仁混合物料分级机结构示意图Fig.1 The schematic diagram of the structure

1.2 工作原理

经破壳后的核桃壳仁混合物料由进料斗进入滚筒筛网,电机转速经减速器和链传动2 次减速后将动力传递给滚筒轴,滚筒轴与焊合滚筒通过丝杆螺栓连接,通过滚筒轴旋转带动焊合滚筒旋转,焊合滚筒内部设有螺旋输送机构,筛网通过喉箍与焊合滚筒连接为一体,进入筛网的混合物料通过焊合滚筒的旋转游经各段筛网,各级壳仁混合物料由小到大分别透过筛网经出料板排出,未完全破开的核桃与大壳的混合物送至滚筒末端出料口排出,完成一轮分级工作。

2 主要结构设计及参数的确定

2.1 筛网规格的选择及长度设计

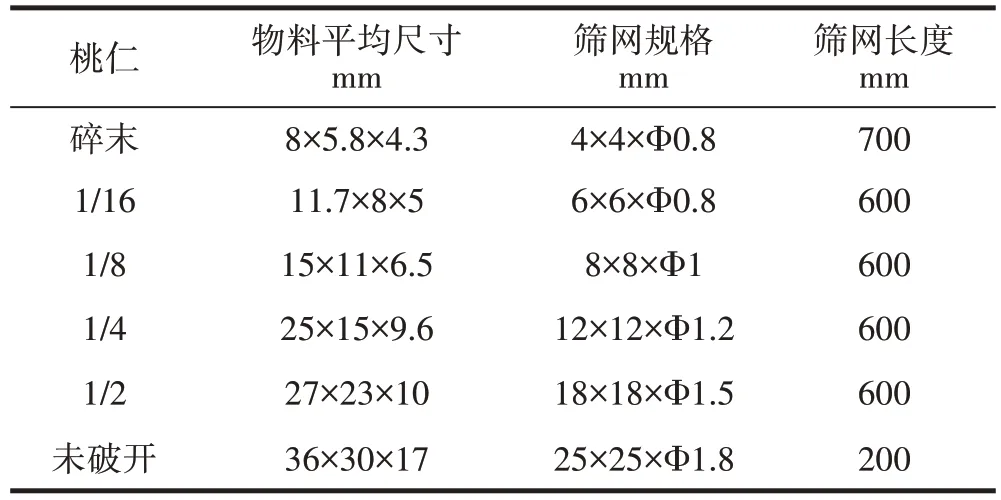

筛网规格主要根据破壳后未破开、1/2 仁、1/4 仁、1/8 仁、1/16 仁及碎末的大小确定,物料大小不同,筛网规格不同,筛网与焊合滚筒通过喉箍连接,可方便更换;混合物料刚进入进料斗时,物料量最多,为了能保证所有物料均能接触到筛网,将进料处筛网长度稍微加长,考虑到整机长度,中间四级长度次之,末级筛网长度最短。本机以云南泡核桃为例,结合各级物料平均尺寸和人工多次试验,选择筛网规格见表1。

表1 人工初步确定基本参数Tab.1 The basic parameters determined manually

2.2 滚筒转速

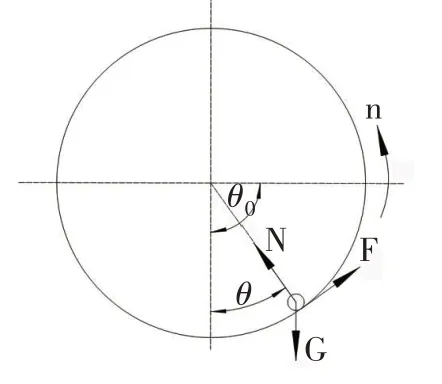

要求物料在0 ≤θ≤90°时掉落,则物料在上升的过程中受到重力G、滚筒壁的法向反力N和切向反力F的作用力,见图2,其质点的运动微分方程在主法线上的投影式:

图2 物料在滚筒内临界点的受力分析Fig.2 The stress analysis of critical point of material in drum

质点在未离开滚筒壁时的速度为:

物料落下,此时N=0,则根据计算转速取值范围为0<n<95 r/min。滚筒转速是分级设备的一个重要参数,转速过快会对桃仁损伤严重,混级率增加、严重堵塞,在满足生产效率的前提下转速尽量慢一些。

2.3 螺旋输送

根据物料特性,选择带式叶片螺旋输送,带宽根据最大物料的基本参数确定,为使给料均匀,采用给料段为较短的变螺距螺旋[8-10]。本物料的充填系数较小,可以取较大螺距。

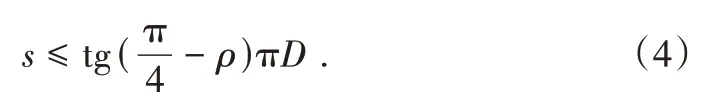

螺距应满足:

其中:ρ——物料对螺旋面的摩擦角,°;D——螺旋直径,m。

螺旋的最大许用转数有下面经验公式确定:

式中:A——经验系数,根据物料特性查表取A为50。

3 试验设计

3.1 试验目的

确定分段滚筒式核桃壳仁混合物料分级机的最佳参数,保证混级率和伤果率最小的工况下工作效率最大化。

3.2 试验条件

本试验采用陕西省农业机械研究所原有的混合物料分级机进行改造[11],将送料方式由倾角式改为带式变距螺旋输送;分级级数为6 级,可将物料从大到小依次分为:未破开物料、1/2 壳仁混合物料、1/4 壳仁混合物料、1/8 壳仁混合物料、1/16 壳仁混合物料及碎末壳仁混合物料;传动装置采用变频控制器和电机及链条组成,转速可调,进料采用提升输送机匀速进料。试验物料采用云南泡核桃,破壳前未对原核桃进行分级处理。

3.3 试验因素与水平

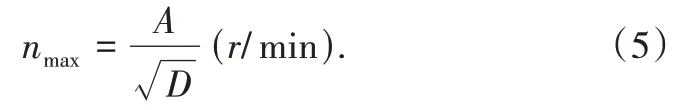

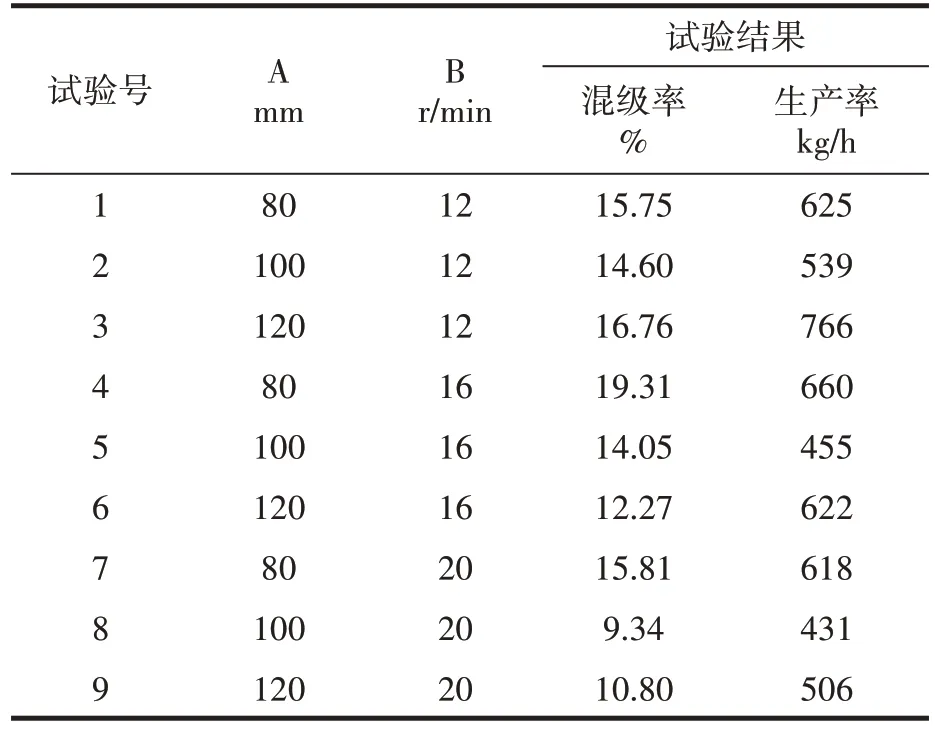

影响分级机性能指标因素有滚筒内螺旋螺距、滚筒转速、滚筒长度、滚筒直径、喂料量等,根据生产线壳仁分离的加工要求,确定滚筒内螺旋螺距和滚筒转速,研究其对分级质量的影响,采用二因素三水平的正交试验L4(23),试验因素与水平、试验结果及结果分析如表2、表3及表4所示。

表2 试验因素及水平Tab.2 The factors and level of the experiment

表3 正交试验方案与结果Tab.3 The orthogonal test scheme and results

表4 试验结果分析Tab.4 The analysis of test results

本表中的混级率和生产率按照JB/T12443-2015 的性能测定方法测定。

从表2 与表3 可以看出,分段滚筒式核桃壳仁混合物料分级机的因素A滚筒内螺旋螺距的影响比因素B滚筒转速的影响显著,因此,因素的主次顺序为A、B。在实际生产的过程中,因为设备的生产率远远大于人工,所以用户要求最大化降低混级率,从而提高商品附加值。因此因素的较优组合为A2B3,即滚筒内螺旋螺距为100 mm,滚筒转速20 r/min。

4 结论

分段滚筒式核桃壳仁混合物料分级机的内螺旋螺距对核桃壳仁混合物料分级的混级率和生产率影响较大,滚筒转速次之。经过试验及实际生产需要,确定设备的较优因素组合为滚筒内螺旋螺距为100 mm,滚筒转速20 r/min。本试验结果为18×18×Φ1.5规格的较优因素组合,试验同时也验证滚筒转速为20r/min 时,其余筛网规格的最佳筛网长度和内螺旋螺距的最优组合。

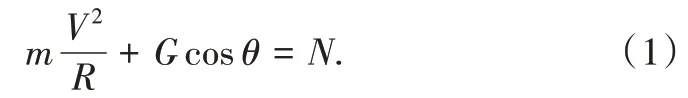

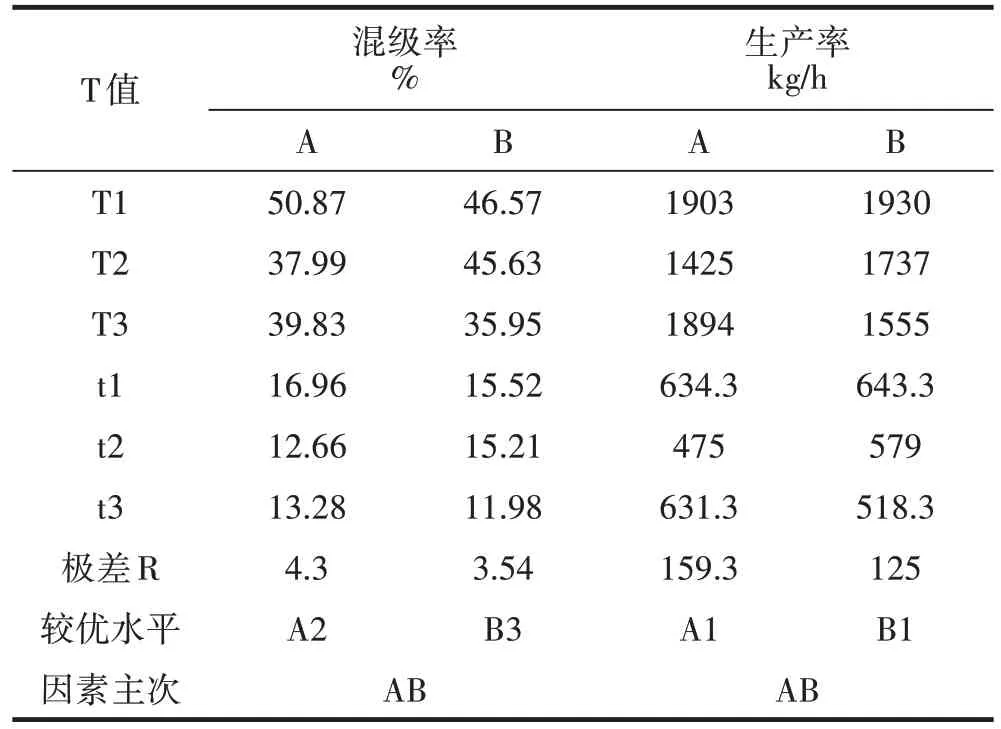

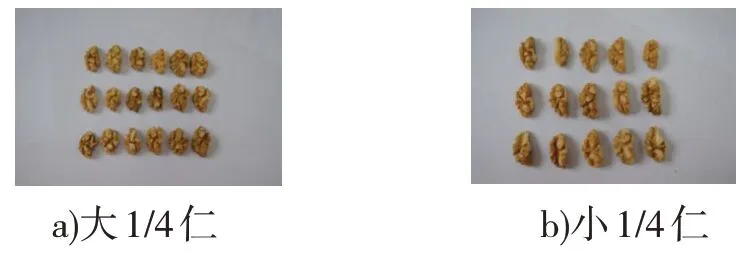

在实际生产中碎末和1/16 桃仁均用于榨油,且此部分的质量占比为5%左右,故将其筛网规格合二为一,取规格型号为6×6×Φ0.8,经多次试验发现,1/2 仁中混的1/4 仁较高,通过仔细观察1/4仁有大小之分,见图3。此部分的质量占比为85%以上,为了降低混级率,在18×18×Φ1.5 规格之后增加20×20×Φ1.5,通过验证试验,可以有效降低1/2 仁中的混级率,最低可以降低到4%左右,能够满足用户要求。

图3 大1/4仁和小1/4仁Fig.3 The large 1/4 kernel and small 1/4 kernel

本试验中的原核桃在破壳工序前未进行大小分级,破壳前对原核桃分级可以进一步降低混级率,提高生产率。有待验证。