基于有限元仿真的大规格眼形翅钩静力学分析

文/秦威,张熙,张来星,卢勋,仇恒臣·山东神力索具有限公司

随着世界工业的快速崛起,超大型设备及工件的吊装需求变得更加普遍,大规格索具的研发设计也应提上日程。山东神力索具有限公司自主研发的大规格100级眼形翅钩,运用ANSYS结构分析模块,在研发设计阶段对索具整体结构进行强度的安全校核,保证了产品的功能安全性和开发成功率。

大规格吊钩的设计制造一直是索具行业的一大难点,尤其是在后期生产制造过程中,往往需要克服更大的困难。设计理念的科学与否、是否拥有大型锻造设备等等因素都考验着企业对于大规格索具产品的研发制造能力。大规格产品的开发设计普遍存在着加工时间长,锻造难度大的特点。为了减少不必要的投产次数,借助复杂零件有限元快速建模与分析软件V1.0系统,引入了基于有限元仿真的大规格眼形翅钩静力学分析的概念。

眼形翅钩基础信息

产品选自山东神力索具有限公司自主研发设计的100级系列索具,规格为32-10的高强度眼形翅钩,产品三维模型见图1,性能参数见表1。其采用高强度高韧性特殊合金钢23A(23A材料为山东神力索具有限公司协议订购钢材保密代号)锻造而成,经过热处理以后,可表现出更高的力学性能。相比80级索具,产品性能提升25%,材料力学性能见表2。

表1 产品性能参数

表2 材料力学性能

高强度眼形翅钩有限元分析

三维模型的建立

ANSYS自有的建模模块不太适合复杂曲面模型的建立,操作繁琐。作者选用其他三维软件来建立模型,对于一些非重点分析区域,应尽量简化模型,以便能够生成高质量网格。

网格划分

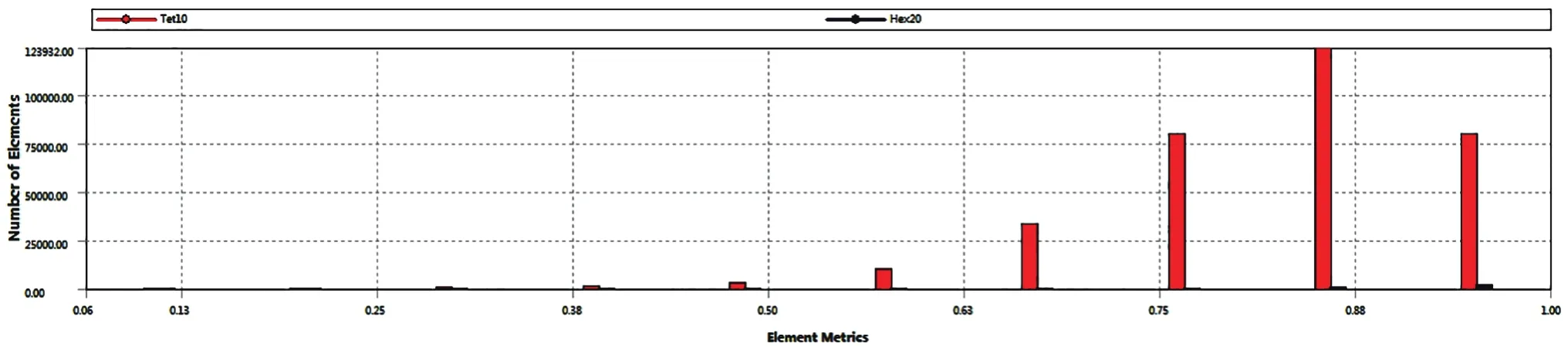

由于所分析产品为较复杂的曲面造型,且形状不规则,所以采用自动网格划分。程序基于几何结构的复杂性,自动检测实体,对能够进行扫描的实体采用Sweep方法划分六面体网格,对于不能扫描的实体采用Patch Conforming划分为四面体网格。通过ANSYS自带的网格质量度量标准可得,网格质量的平均值为0.8388,节点数约49万,单元数约34万。网格质量评估见图2。

图2 网格质量评估

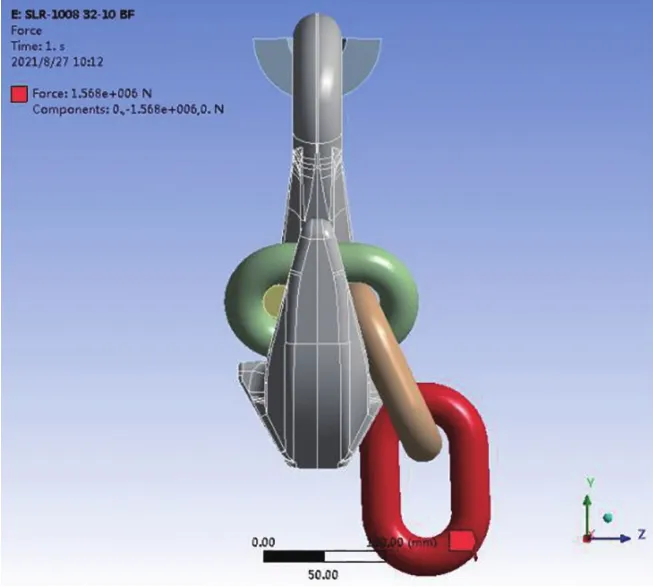

施加约束及载荷

眼形翅钩通常用于起吊作业,翅钩顶端和双环扣相连接,钩体底端穿插链条。为了简化模型,采用弯曲梁模拟双环扣对翅钩的承载情况,并对弯曲梁的两个上端面施加固定约束;下端采用链条链接,并在链条的末端位置施加沿负Y方向的载荷。固定约束位置见图3,施加载荷位置见图4。

图3 固定约束

图4 施加载荷

解算和分析

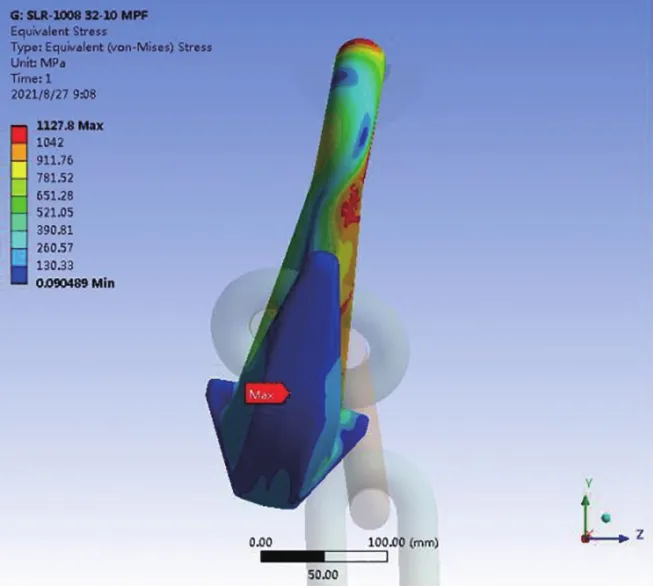

(1)生产验证载荷下的后处理结果及其分析。

根据EN1677标准的相关检测规定,生产验证载荷(MPF)测试中的拉力应为工作载荷的2.5倍,且产品的变形量不能超过产品原始尺寸的1%,若变形量过大,则判定产品不合格。在生产验证载荷下,经过AYSYS软件解算,得到产品应力分布及变形情况,MPF应力分布云图见图5。

图5 MPF应力分布云图

在MPF仿真测试中,等效应力最大值存在于链条和钩体接触位置(图5所示Max处),最大应力值为1127.8MPa。由于此值仅存在于网格节点处,是典型的应力奇异现象,不具备分析价值。钩体有效最大平均应力值约为1049MPa,略微超过材料的屈服强度。通过线性化工具分析,最大应力值仅分布在钩体表面浅层,钩体内部材料的应力值远低于屈服强度。

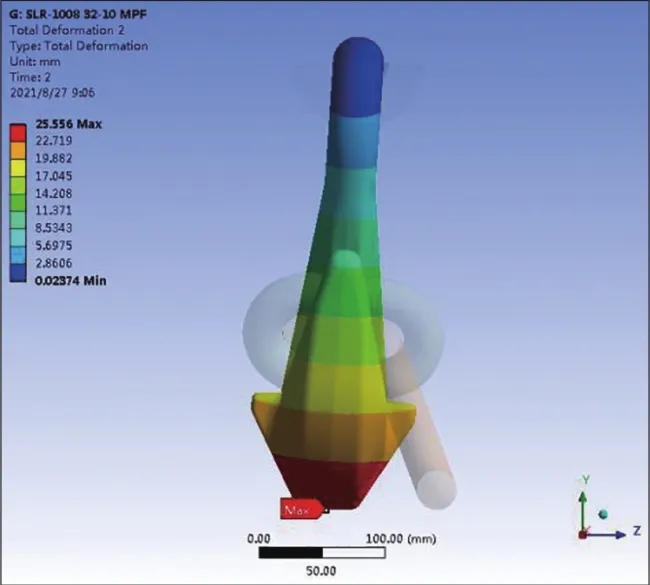

图6为钩体在卸载后的总体变形云图,最大位移量发生在钩体的钩尖处。此位移量并非是产品发生塑性变形造成的,而是由于加载时考虑了重力加速度,偏载的产品在重力作用下形成的自然姿态。

图6 MPF总体变形云图

为了研究产品的变形情况,在MPF测试过程中对开口处的尺寸用探针进行测量,测得加载后开口尺寸为43.137mm,产品设计开口尺寸为43mm,可得产品在MPF测试下开口尺寸的变形率为:0.137/43≈0.32%<1%;

综上,钩体在MPF仿真测试中,满足了EN1677标准中规定形变量不能超过产品原尺寸的1%的规定,故钩体MPF仿真测试合格。

(2)破断失效载荷下的后处理结果及其分析。

根据EN1677标准的相关检测规定,破断失效载荷(BF)测试中的破断拉力应为工作载荷的4倍,本次分析取F=1568kN。BF测试是验证产品在相应拉力下的塑性变形程度,当进行BF测试时,产品应当发生良好的塑性变形,并且不能存在断裂现象。经过ANSYS软件的解算,得到产品在破断失效载荷下的变形情况。

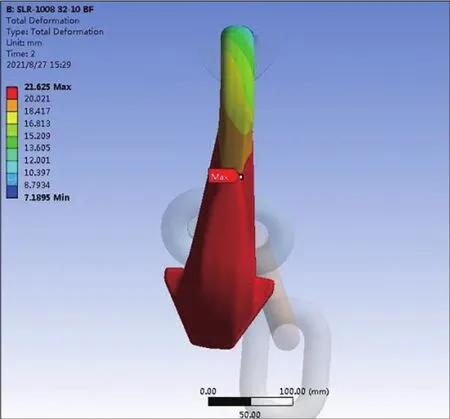

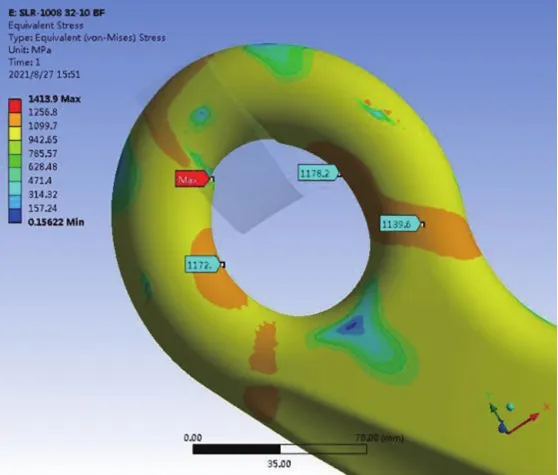

为了与实验室BF测试做比对,BF变形云图表现的是在加载到最大载荷后完全卸载的变形情况,如图7所示。钩尖处的总体位移最大,最大值为21.625mm,可见钩体在破断失效载荷下发生了明显的塑性变形。根据第四强度理论,ANSYS可以计算出钩体的等效应力分布,如图8所示。最大应力出现在眼形和弯曲梁相切处,此处便是钩体部分的危险截面,最大应力值为1413.9MPa,见图9最大应力值分布图。

图7 BF总体变形云图

图8 BF应力分布云图

由图9可见,最大应力值仅存在相切位置的网格节点处,存在应力奇异现象,不具备分析价值。用探针探取除奇异点外的较大应力值(见图10),分别为1178.2MPa、1172.0MPa、1139.6MPa,均未超过材料的抗拉强度。故产品在4倍载荷下,有限元仿真结果满足EN1677的测试要求。

图9 最大应力值分布图

图10 探针探取应力值

仿真与实验对比

为了验证有限元模拟分析的可靠性,安排同规格的产品送往实验室做BF测试。文章中模拟分析采用的抗拉强度为1226MPa,经查询钢材硬度、强度对照表,铬、镍、钼系钢热处理后硬度应达到约39HRC。在安排送检的过程中,测得检测产品热处理硬度值均在41~43HRC之间,略高于仿真参数。同时测试过程中严格控制拉伸速率,最终测试最大力值约为1616kN。力学性能检测记录报告见图11。图12为实际测试与仿真对比情况,从左至右依次为未做测试(图12a)、实验室BF测试图(12b)和卸载后的仿真BF测试(图12c)。

图11 力学性能检测记录报告

图12 实际测试与仿真对比情况

通过对比可以看出,大规格的产品满足破断测试要求。但是在形变方面与仿真结果存在着一些不同,主要表现在钩体脖颈处。这是因为送样产品热处理硬度相对较高,屈服和抗拉强度相对较大。但是整体变形趋势基本吻合,尤其是仿真的弯曲位置与实际测试结果保持着高度相似性。

结论

有限元分析在索具产品设计当中的应用,很大程度上提高了产品的开模成功率。尤其是在大规格索具的开发设计当中,对产品的结构合理性提供了可靠的理论支撑,可为客户持续提供高质量、高安全、高性能的索具产品。