基于廓形识别的弯管内表面精密磨削试验研究

程淼,陈松,徐进文,张霄烽,陈燕,韩冰

(辽宁科技大学 机械工程与自动化学院,辽宁 鞍山 114051)

管路系统是机械设备的重要组成部分,就像血管网一样,遍布设备全身[1]。弯管因其空间利用率高,在管路系统中得到广泛应用,而其内表面质量是影响设备使用寿命及工作稳定性的重要因素。在众多弯管内表面光整加工工艺中,磁粒研磨法具有良好的柔性和自适应性,对弯折处的应力冲击小,能够较好地改善管件表面应力状态[2-3]。韩冰等[4]利用磁粒研磨法对钛合金弯管内表面进行研磨抛光,通过正交试验,对磁极转速、加工间隙、磨料粒径、进给速度等参数进行了分析优化,得出最佳工艺参数,并验证了磁粒研磨法对提高弯管内表面质量的可行性。陈燕等[5]利用N-S-S-N 圆周排布永磁极对液压导管进行45 min 研磨,表面粗糙度Ra由0.48 μm 降至0.12 μm,经振动测试,振幅、噪声明显降低,油路稳定性得到显著提高。严正伟等[6]利用六自由度机器人带动磁粒抛光装置,对钛合金弯管内表面进行研磨加工,经正交试验优化,并对试验参数进行了极差和方差分析,研磨后,工件表面粗糙度Ra由1.33 μm 降至0.12 μm,表面质量得到很好的改善。上述试验中,弯管的研磨轨迹均为手动采点所得,即利用示教器控制机器人带动研磨装置沿弯管中线等距移动,同时调整研磨装置与弯管之间的角度,并记录各位置的特征点,对特征点进行插值拟合,进而得到弯管的研磨轨迹。该方法中,手动采点效率低,由于操作人的不同,会产生较大随机误差,使研磨间隙波动,难以保证研磨轨迹的一致性以及相对位姿的准确性。

对于未知几何参数的弯管,如何准确快速地获得弯管研磨轨迹以及保持研磨工具与弯管之间正确的相对位姿,对研磨抛光的效率和质量起关键作用。喻正好等[7]利用三坐标测量仪,获取离线状态下弯管外轮廓特征点云,分别以特征点为圆心,以弯管直径为直径作圆,获得三条交线,之后再对三条交线应用三点共圆,获得弯管中心线。该方法中的测量工艺属于离线测量,难以保证测量数据与研磨加工数据的一致性,而且特征点需手动测量,每次测点数较多,当管件被重新装卡后,需再次测量,增加了数据测量的工作量,不适合广泛应用。

为解决以上问题,本文提出基于廓形识别的弯管内表面磁粒研磨轨迹获取方法,以实现在线状态快速准确地获取弯管廓形中线并计算机器人的研磨位姿,保持研磨轨迹的一致性和连续性,避免研磨间隙波动,减小随机误差的影响。该方法的应用可提高弯管内表面磁粒研磨的加工效率,增加磁粒研磨的自动化程度,为该技术的创新发展奠定基础。

1 磁粒研磨系统组成与研磨原理

1.1 系统组成

图1 为系统的构成。从图1 中可以看出,弯管被夹持于工作台上,在光源的照射下,通过工业相机捕获研磨状态下的弯管图像,通过图像处理方法计算出图像坐标系下弯管中线上的点坐标,再将其转换到工件坐标系(Ow)下。在工件坐标系下,对弯管中线上的点进行三次非有理B 样条拟合,得到弯管中线函数,之后对其进行等距离散,以获得研磨过程中机器人的位置数据,再根据弯管内表面磁粒研磨的工艺要求,计算出研磨过程中机器人在各位置处的姿态数据。最后,经坐标变换关系将工件坐标系(Ow)下的位姿数据转换到机器人基坐标系(OB)下,进而通过机器人带动研磨装置对弯管进行研磨加工。依据相机与机器人相对位置的不同,可将系统分eye-to-hand(相机与机器人分离,其位置相对于机器人固定)和eye-in-hand(相机固定在机器人上,随机器人移动)[8],本系统采用eye-to-hand 单目系统。

图1 系统构成Fig.1 System components

1.2 弯管内表面磁粒研磨的基本原理

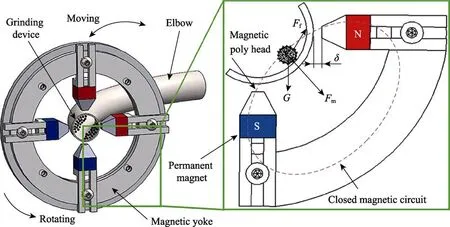

图2 为弯管内表面磁粒研磨原理。一对含有聚磁头的N-S 永磁极呈90°排布,固定于磁轭上,形成一组磁极单元。在磁极单元内部产生闭合磁路,并在研磨区域形成具有一定强度的磁场,处于研磨区域内的铁磁性磨粒被磁场吸引压覆于弯管内表面,产生磨削力。伺服电机带动磁轭以一定速度旋转,机器人牵引研磨装置沿弯管中线缓慢往复运动,从而使磨粒沿螺旋状运动轨迹对弯管内表面进行研磨加工。磨粒在磁场中所受的磁场力Fm为[9-11]:

图2 弯管磁粒研磨原理Fig.2 Principle of magnetic abrasive finishing for bent pipe

由式(1)可以看出,磁场力Fm与磁感应强度B成正比,即研磨压力随研磨区域磁感应强度的提高而变大。静止状态下,研磨区域中的磨粒受到重力G、磁场力Fm以及摩擦阻力Ff作用,压覆在弯管内表面。磁场力Fm与重力G、摩擦阻力Ff共平面,磨粒处于受力平衡状态。聚磁头端面与弯管外表面之间的距离δ称为研磨间隙,与研磨区域的磁感应强度以及磁场力成反比。因此,保证研磨装置的运动轨迹能最接近弯管实际中线的轨迹,对研磨区域保持稳定的磁场强度以及磁场力至关重要。

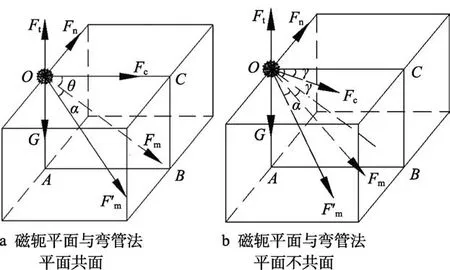

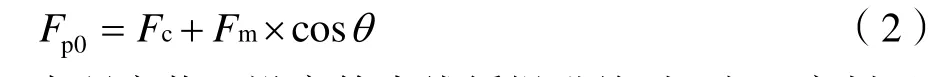

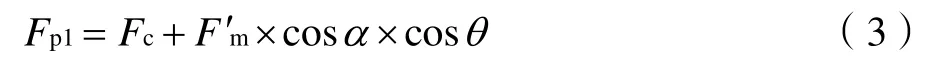

磁力是一种非接触的柔性力,当磁力吸引磨粒运动时,存在一定的滞后效应[12],因为有了滞后效应,才能使磨粒完成正确的磨削加工。为表述滞后效应以及磁轭平面与弯管法平面是否共面对研磨工艺的影响,现对运动状态下的磨粒进行分析。图3 为运动状态下对磨粒的受力分析[13-14]。三维空间中,长方体的左侧面与磨粒所在位置的弯管内表面相切,OABC面为磨粒处弯管的法平面。由于磨削阻力与磨粒运动状态有关,因此将其分解为切向磨削阻力Ft、沿弯管轴向磨削的阻力Fn,及磨粒的重力G。离心力Fc与磨粒转速成正比,且离心力Fc与磁场力Fm共面。图3a中,磁轭平面与弯管法平面共面。当研磨装置静止时,磁场力Fm与离心力Fc的夹角为θ,磨粒对弯管内壁的研磨压力Fp0沿OC方向,其大小为:

图3 运动状态下磨粒受力分析Fig.3 Force analysis of abrasive particles in motion: a) the yoke plane is coplanar with the elbow normal plane; b) the yoke plane is not coplanar with the elbow normal plane

当研磨装置沿弯管中线缓慢进给时,由于磨削阻力的作用,使磨粒相对于研磨装置产生了微量的滞后现象,滞后角为α,磁场力由Fm变为Fm' 。此时磨粒对弯管内壁的研磨压力变为Fp1,沿OC方向,其大小为:

图3b 为磁轭平面与弯管法平面不共面的情况。当研磨装置不沿弯管中线进给时,磁场力为Fm,磁轭平面相对于弯管法平面偏角为γ(0°≤γ<90°),由于离心力Fc与磁场力Fm共面,则离心力Fc与弯管法平面夹角仍为γ。当研磨装置沿弯管中线进给时,磁场力变为Fm' ,滞后角为α,此时磨粒对弯管内壁的研磨压力为Fp2,沿OC方向,其大小为:

比较式(3)、(4)可知,Fp1>Fp2,磨粒对弯管内壁的研磨压力随磁轭平面相对弯管法平面偏角的增大而减小,当磁轭平面与弯管法平面重合时,研磨压力达到最大值。因此,在研磨过程中,能否保证磁轭平面始终与弯管法平面共面,将直接影响研磨压力的大小,进而间接影响研磨效率以及研磨质量。

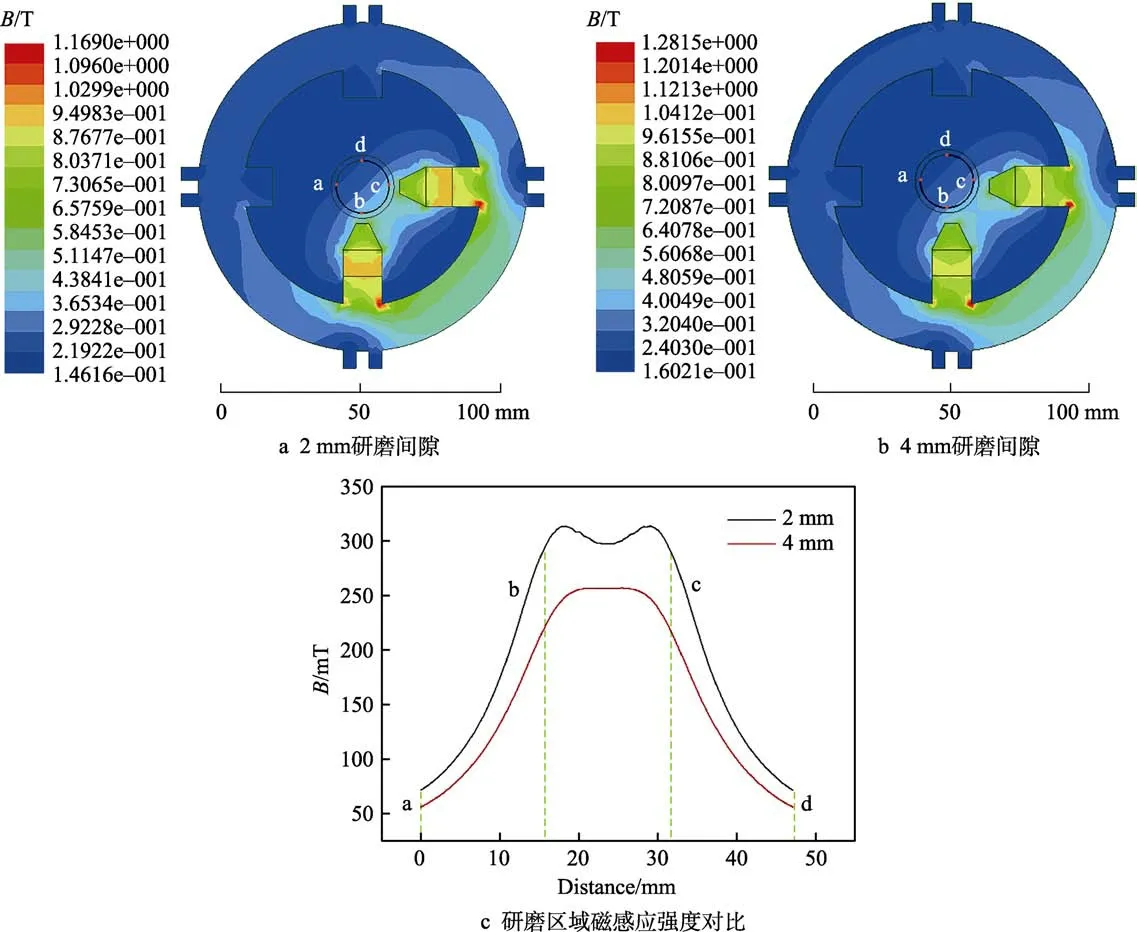

当实际研磨运动轨迹与弯管中线偏差较大时,将导致研磨间隙波动,影响研磨区域的磁感应强度,从而影响研磨压力。为探究研磨间隙对研磨区域磁感应强度的影响,利用磁场仿真软件,对不同研磨间隙下的加工模型进行磁场模拟,并提取研磨区域的磁感应强度进行对比。图4 为一对N-S 永磁极呈90°排布的研磨装置在不同研磨间隙下的磁感应强度。将研磨区域分为a、b、c、d 四部分,选择研磨间隙分别为2、4 mm,对比研磨区域的磁感应强度变化。

图4 不同研磨间隙下磁感应强度分析Fig.4 Analysis of magnetic induction intensity under different grinding clearance: a) 2 mm grinding gap; b) 4 mm grinding gap; c)comparison of magnetic induction intensity of grinding area

从图4a、4b 可以看出,bc 区域属于磨料填充区域,该部分的磨料直接参与研磨,因此bc 段的磁场强度变化情况将直接影响研磨效果。由图4c 可以看出,当研磨间隙由2 mm 变为4 mm 时,bc 区域的平均磁感应强度由304.03 mT 下降至246.58 mT,磁感应强度大幅下降。根据式(1)可知,研磨压力与磁感应强度成正比,与研磨间隙成反比。因此当间隙反复变化时,研磨压力也随之发生变化,从而导致材料去除量不均匀,研磨效果表现为划痕深度不一致,影响研磨后工件表面质量。

综上可知,在弯管磁粒研磨过程中,保证磁轭平面与弯管法平面共面以及保持均匀的研磨间隙是影响弯管磁粒研磨质量的两大关键因素,将决定该研磨方法能否成功应用。

2 研磨轨迹提取及位姿计算

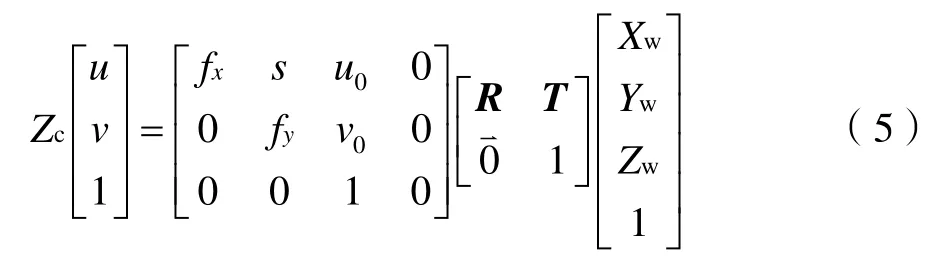

本试验中,相机成像模型可看作小孔透视模型[15-16],其原理如图5 所示。Oc-XcYcZc为相机坐标系,单位为mm,原点Oc为相机的光心,Zc轴垂直于成像平面并且穿过成像平面主点与相机光轴重合。o-uv为图像的像素坐标系,单位为像素。O-xy为图像的物理坐标系,单位为mm,f为相机焦距,单位为mm。Ow-XwYwZw为工件坐标系,单位为mm。空间中一点P,其在相机坐标系下的坐标为(Xc,Yc,Zc),在工件坐标系下的坐标为(Xw,Yw,Zw),在图片上的成像点为p,物理坐标为(x,y),像素坐标为(u,v)。以上坐标系均满足右手定则,并可利用齐次变换矩阵描述。由该模型可得,空间点P在工件坐标系下的坐标与像素坐标系下坐标的关系为[17-20]:

图5 小孔透视模型Fig.5 Pin-hole perspective model

式中:fx、fy为相机在x、y方向上的焦距,u0、v0为相机成像平面上的主点坐标,s为相机错切系数,以上参数均为相机内参数,由相机性能决定;矩阵R、T分别为相机在工件坐标系下的旋转矩阵和平移向量;Zc为空间点在相机坐标系下的Z轴坐标,该值在后续计算中可被消掉。

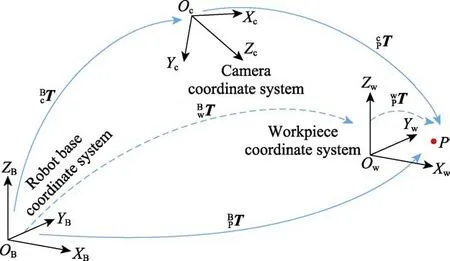

通过式(5)可将图像中弯管中线上的像素坐标点转换为工件坐标系下的坐标。机器人带动研磨装置进行研磨,在此过程中,需将所有的位姿数据转换到基坐标系下执行。因此需建立弯管中线上的像素点到基坐标系下坐标点的转换关系。图6 为系统模型中坐标系的变换关系。转换关系建立过程有两种方式,一种是建立基坐标系与相机坐标系间的关系,先将像素坐标转换到相机坐标系下,之后再变换到基坐标系下;另一种是建立基坐标系与工件坐标系间关系,先将像素坐标转换到工件坐标系下,之后再变换到基坐标系下[21-23]。为便于计算姿态数据,故选择第二种方式,通过工件坐标系进行坐标转换,如式(6)所示。弯管中线上某点P在基坐标系下的变换矩阵,等于工件坐标系在基坐标系下的变换矩阵右乘点P在工件坐标系下的变换矩阵。

图6 “Eye-to-hand”单目系统Fig.6 The relationship of “Eye-to-hand”

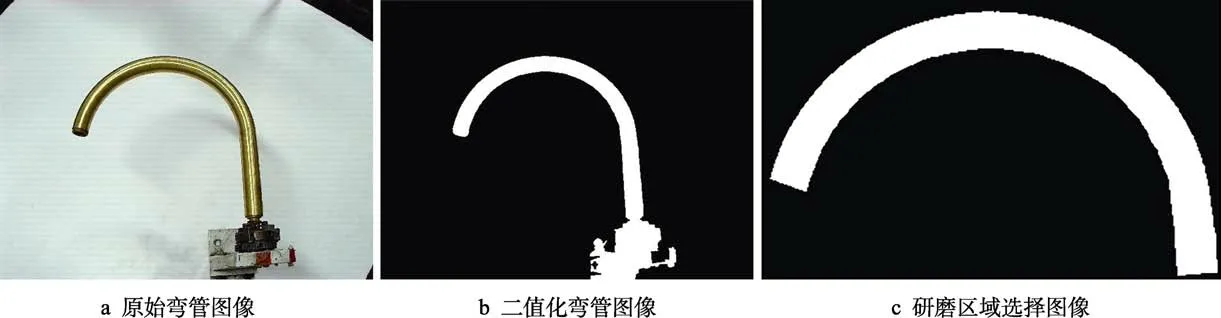

对于平面弯管,中线所在平面即为弯管的投影平面,即中线上所有点都位于Zw=0 的平面。因此通过弯管图像提取出的廓形中线就是弯管的测量中线。利用该原理对弯管图像进行中线提取,可以较准确地获得平滑的弯管中线,便于计算研磨位姿。应用过程中,首先拍摄研磨状态下的弯管图像,之后对其进行畸变矫正、灰度化、滤波、二值化以及研磨区域选择等数字图像处理,得到研磨区域的弯管廓形二值化图像,如图7 所示。其中,研磨区域选择过程首先是在图像上选取两像素坐标点(u1,v1)、(u2,v2),构成切割直线,割线方程可由式(7)表示。

图7 弯管图像处理过程Fig.7 Bending pipe image processing process: a) original elbow image, b) binary elbow image, c) grinding area selection image

式中:h为输出图像,f为输入图像。

利用形态学细化法对研磨区域的弯管廓形图像进行处理[24-25],由外到内每次腐蚀掉一个像素点,直至不能再腐蚀为止,最终得到弯管研磨区域的廓形中线。由于轮廓边缘并不光滑,所得中线存在部分毛刺分支,运用m邻接点分支去除方法可去除毛刺分支[26-28],最终得到光滑的弯管廓形中线,如图8 所示。

图8 弯管廓形中线提取Fig.8 Curved pipe profile centerline extraction: a) midline of branch profile with burrs, b) smooth profile centerline

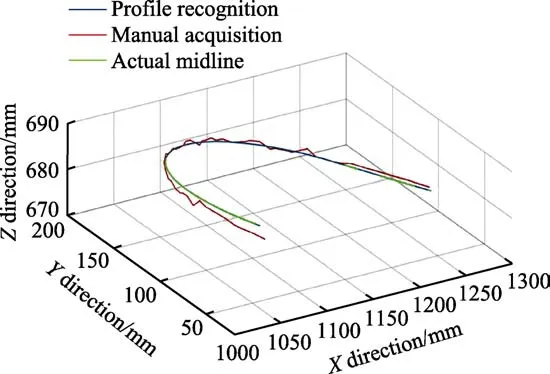

对弯管廓形中线进行遍历,得到中线上所有点的像素坐标,之后利用式(5)将其转换为工件坐标系下的坐标。将工件坐标系下所有弯管中线上的坐标点作为控制点,利用三次非有理B 样条[29-30]进行拟合,并对拟合后的曲线进行等距离散,同时计算离散点处的一阶导矢。各离散点处的一阶导矢方向即为研磨装置工具坐标系的Y轴方向,即保证了研磨装置磁轭平面与弯管法平面共面的工艺要求。最后,将得到的工件坐标系下弯管中线上各点的位置及姿态数据通过式(6)变换到基坐标系下,便得到了机器人沿弯管中线进行研磨所需的全部位姿数据。将由该方法计算出的机器人研磨位置数据与手动采点得到的数据进行了对比。从图9 可以看出,手动采点得到的研磨轨迹波动较大,即研磨间隙不稳定,而廓形识别采点所得研磨轨迹较为光滑,更好地接近弯管实际中线。

图9 弯管中线对比Fig.9 Contrast of bend pipe centerline

3 试验

3.1 试验装置

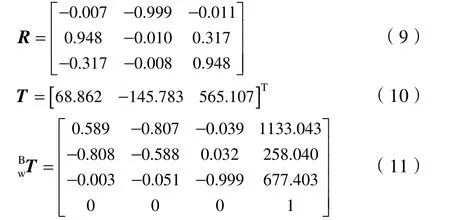

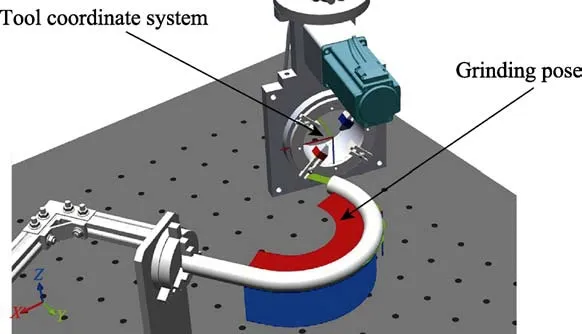

试验装置如图10 所示。弯管被夹持于工作台上,在该场景下,建立基坐标系与工件坐标系间的转换关系,进行相机标定,并计算式(5)及式(6)中的坐标变换矩阵。经计算得到式(5)中的相机内参数分别为fx=2887.455,fy=2888.305,u0=1261.996,v0=966.354,s=1.850。旋转矩阵R、平移向量T以及式(6)中工件坐标系在基坐标系下的变换矩阵BwT分别为:

图10 弯管内表面磁粒研磨试验装置Fig.10 Magnetic abrasive finishing test device for inner surface of elbow

图11 研磨位姿检查Fig.11 Inspection of grinding pose

3.2 试验条件

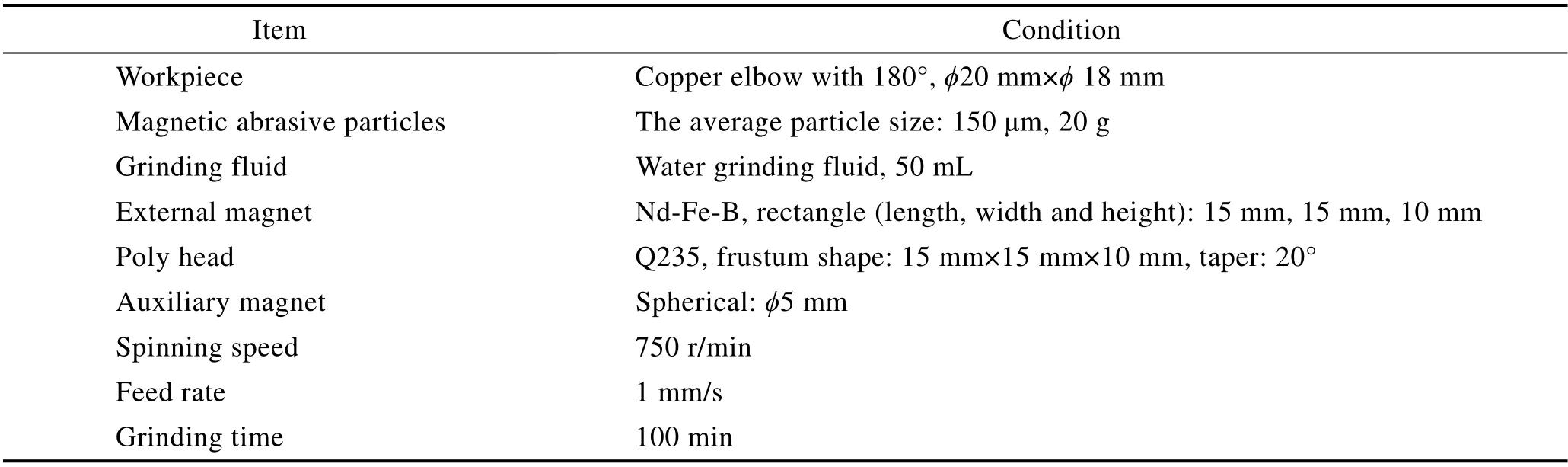

为比较廓形识别采点和手动采点所得的不同研磨轨迹对弯管内表面研磨效果的影响,对两种采点方式采用相同的试验条件及相同的采样时间,并找到最佳的研磨效果。同时对比表面形貌、表面粗糙度变化情况,并比较研磨效率、粗糙度下降率等参数,找到最优方案。表1 为弯管内表面磁粒研磨的试验条件。此试验采用添加球形辅助磁极的方式,选用具有180°转角的铜弯管,所用磨粒为自制的铁磁性磨粒。如图12 所示,利用线切割将弯管切开,并将研磨部位分为1#、2#、3# 3 个区域,每间隔20 min 检测一次各区域的表面粗糙度值及表面形貌,检测仪器分别为JB-8E 型表面粗糙度仪以及VHX-500F 型超景深3D电子显微镜。

图12 弯管检测区域划分Fig.12 Bend pipe inspection area division

表1 试验条件Tab.1 Test conditions

4 结果及分析

4.1 表面粗糙度

图13 为研磨过程中各区域表面粗糙度的变化趋势。图中1-1#、1-2#、1-3#为手动采点法研磨后得到的3 个区域的表面粗糙度平均值,2-1#、2-2#、2-3#为廓形识别方法采点研磨后得到的3 个区域的表面粗糙度平均值。从图中可以看出,研磨前,各区域的原始表面粗糙度Ra分别为0.854、0.841、0.844 μm。研磨20 min 后,手动采点法得到的各区域表面粗糙度Ra分别为0.449、0.478、0.482 μm,与原始表面表面粗糙度相比,其粗糙度的下降率分别为47.4%、43.1%、42.8%。而基于廓形识别采点得到的各区域表面粗糙度Ra分别为0.462、0.453、0.459 μm,与手动采点法相比,表面粗糙度下降率分别为45.9%、46.1%、45.6%,各区域粗糙度的下降率较均匀。由于管件原始表面凹坑及凸起边缘存在残留液体,使工件表面产生大量腐蚀膜并伴有铜绿现象。质软疏松的腐蚀膜在研磨前期容易被去除,磁粒研磨具有分层去除,且尖点区域优先去除的特性,因此在研磨前20 min,表面粗糙度去除率较高。手动采点法所得研磨轨迹与廓形识别采点法所得轨迹相比波动较大,引起研磨间隙及磁场强度变化不均匀,研磨间隙小、磁场强度大的位置,腐蚀膜去除量大,表面粗糙度值小,因此在前20 min,1-1#区域的粗糙度平均值小于2-1#区域。

图13 表面粗糙度的变化趋势Fig.13 The trend of Surface roughness variation

研磨40 min 后,经手动采点法得到的各区域表面粗糙度Ra分别为0.368、0.359、0.345 μm,粗糙度下降率分别为18.0%、24.9%、28.4%。基于廓形识别采点法得到的各区域表面粗糙度Ra分别为0.331、0.329、0.333 μm,与手动采点法相比,表面粗糙度下降率分别为28.4%、27.4%、27.5%,各研磨区域的粗糙度值相差不大,下降率较均匀且均高于手动采点。由于前20 min 已将表面腐蚀膜及铜绿膜基本去除,且铜基体与腐蚀膜及铜绿膜相比,硬度较高,在手动采点法研磨间隙及磁场强度波动过程中,阶段性的短期研磨,在粗糙度平均值上无明显突变现象,因此对铜基体研磨过程中,其粗糙度值呈现一定规律。

研磨60 min 后,经手动采点法得到的各区域表面粗糙度Ra分别为0.317、0.292、0.306 μm,粗糙度下降率分别为13.8%、18.7%、11.3%。基于廓形识别采点法得到的各区域表面粗糙度Ra达到最小值,分别为0.238、0.236、0.239 μm,粗糙度下降率分别为28.1%、28.3%、28.2%。在后续的80 min 以及100 min研磨过程中,表面粗糙度基本在最小值上下浮动,说明基于廓形识别采点的磁粒研磨工艺对弯管内表面加工60 min 可使表面粗糙度降至最佳值。当手动采点法研磨至80 min 后,各区域表面粗糙度Ra达到最低,分别为0.257、0.247、0.256 μm。当研磨100 min后,由于手动采点法所得研磨轨迹存在较大偏差,研磨间隙及磁场强度波动,使已得到的微观形貌被破坏,材料去除,划痕深度增加,从而导致表面粗糙度上升,说明利用该方法研磨80 min 可使管件表面粗糙度达到最佳。

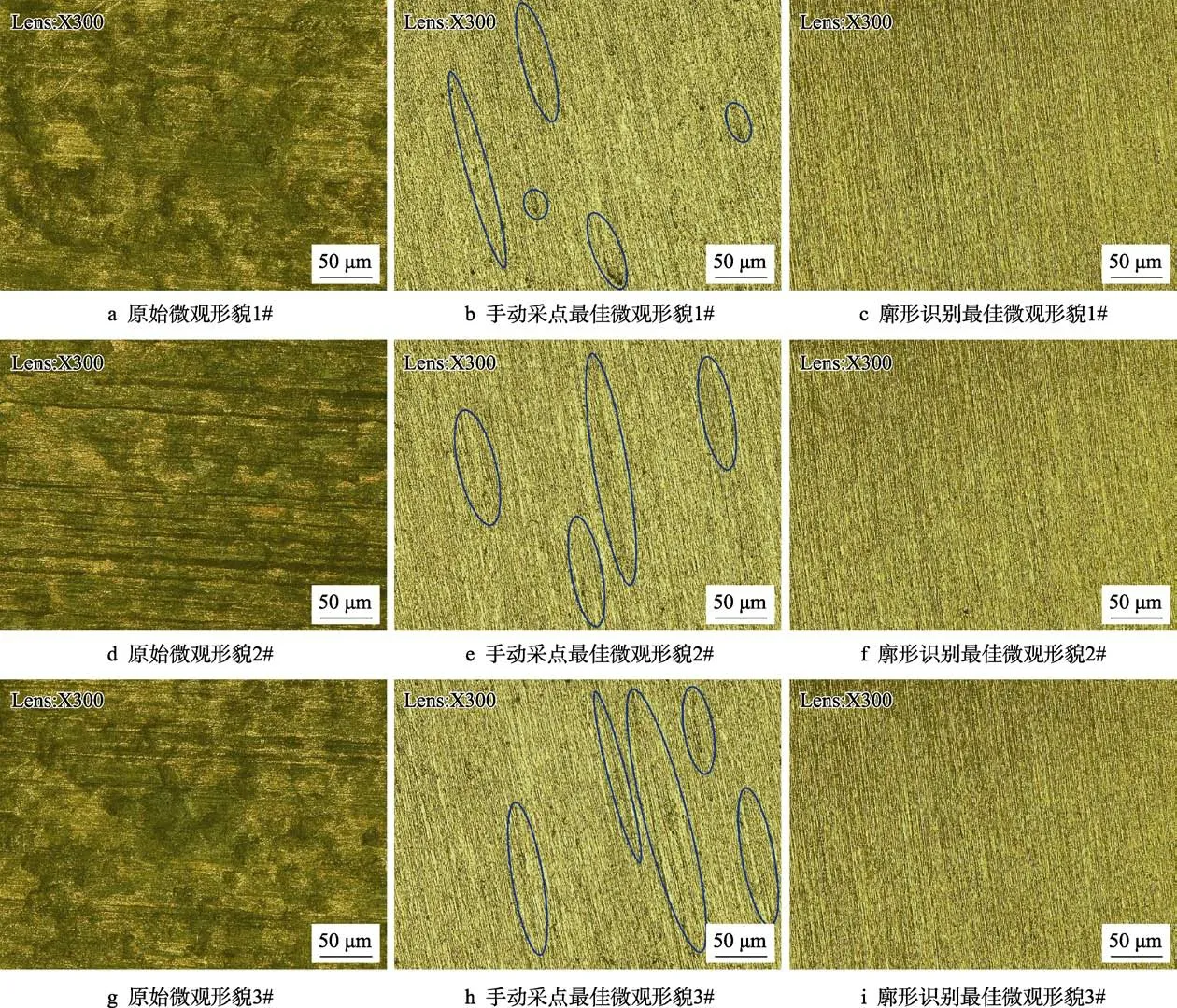

4.2 微观形貌

在测量表面粗糙度的同时,利用超景深3D 电子显微镜采集研磨区域的表面微观形貌,本文仅展示研磨前以及最低表面粗糙度值时的微观形貌。图14 为弯管各检测区域研磨前后的表面微观形貌对比。从图14 中可以看出,工件原始表面较为粗糙,部分区域被残留液体腐蚀并伴有大量铜绿膜,而且沟痕明显,表面光整度较差。经手动采点并研磨后,工件原始表面缺陷虽被基本去除,但各区域表面形貌差别较大,划痕不均匀现象明显,部分区域甚至出现深度划痕、过磨以及细小凹坑等缺陷。这是由于磨粒所受研磨压力不均匀,导致当研磨压力大时,材料去除量大、划痕较深,反之划痕较浅,部分缺陷位置已在图中标出。由于廓形识别采点所得研磨轨迹差异较小,能更好地接近弯管测量中线,使研磨间隙及研磨区域的磁场强度波动小,研磨压力均匀稳定,经该方法采点研磨后,原始表面的锈蚀膜以及凸点、凹坑、沟痕等缺陷基本被去除,各检测区域的划痕细致且均匀,表面形貌一致性较好,无明显深度划痕及过磨现象,与手动采点研磨后的表面微观相貌形成了鲜明对比。

图14 研磨前后表面微观形貌对比Fig.14 Comparison of surface micro-morphology before and after grinding: a) original micro-morphology 1#, b) the best micromorphology of manual sampling 1#, c) the best microscopic morphology of manual sampling 1#, d) original micro-morphology 2#, e) the best micro-morphology of manual sampling 2#, f) the best microscopic morphology of manual sampling 2#, g) original micro-morphology 3#, h) the best micro-morphology of manual sampling 3#, i) the best microscopic morphology of manual sampling 3#

基于以上试验过程,将经两种研磨轨迹采集方法研磨后的试验数据进行对比,结果如表2。表中所有粗糙度值均按照1#区域数据列出。从表2 可以看出,基于廓形识别采点所用时间较少,表面粗糙度下降率以及达到最佳表面粗糙度状态时的平均速率均高于手动采点方式,因此该方法在弯管中线获取以及弯管内表面研磨过程中优势明显。

表2 结果数据对比Tab.2 Result data comparison

5 结论

1)磁轭平面与弯管法平面间的偏角与研磨压力成反比,研磨间隙与研磨区域磁场强度成反比。因此,磁轭平面与弯管法平面共面以及研磨运动轨迹与弯管中线能够更好地重合,是影响弯管内表面研磨质量及划痕均匀性的重要因素。

2)机器人带动磁粒研磨装置运动过程中,研磨装置的运动轨迹及姿态将影响磁轭平面与弯管法平面的偏角及研磨间隙,从而影响研磨压力及质量。当研磨装置的运动轨迹与弯管中线偏差较大时,将导致研磨间隙及研磨区域磁场强度不稳定,引起研磨压力大小突变,表面质量变差,表现为过磨、划痕较深且稀疏。

3)基于廓形识别的弯管内表面磁粒研磨方法能够较准确地获取弯管廓形中线并将其函数化,提高研磨位姿计算的准确性与科学性,同时也能改善弯管内表面质量,使研磨轨迹致密且均匀,可减少弯管内表面液体残存,提升弯管的使用寿命及稳定性。

——书写要点(三)